(54) ГОРЕЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовая горелка | 1989 |

|

SU1688038A1 |

| Горелка | 1986 |

|

SU1312318A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И БЫТОВАЯ ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2237217C2 |

| Устройство для отопления горнов агломерационных и обжиговых машин | 1981 |

|

SU1002784A1 |

| Горелочное устройство | 1990 |

|

SU1746135A1 |

| Газовая горелка | 1978 |

|

SU781501A1 |

| Горелка | 1982 |

|

SU1075054A1 |

| Газораспределительное устройство и горелка камеры сгорания газотурбинного двигателя | 2023 |

|

RU2826329C1 |

| АВТОМАТИЧЕСКАЯ БЛОЧНАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ТОПЛИВА В ВИДЕ ГАЗОВОЗДУШНОЙ СМЕСИ, ГОРЕЛОЧНАЯ ГОЛОВКА И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ БЛОЧНОЙ ГОРЕЛКИ | 2007 |

|

RU2360183C1 |

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКОГО ТОПЛИВА ЦЕНТРОБЕЖНОЙ ФОРСУНКОЙ (ВАРИАНТЫ), ФОРСУНКА ЦЕНТРОБЕЖНАЯ (ВАРИАНТЫ), ГОРЕЛКА ЖИДКОТОПЛИВНАЯ | 2008 |

|

RU2429411C2 |

1

Изобретение относится к газогорелочным устройствам и может быть использовано в системах отопления туннельных печей для обжига огнеупоров, абразивой, строительных и других керамических изделий.

Известна горелка с регулируемой длиной факела, содержащая воздухоподводящий корпус с центральным газовым соплом, скрепленным регулирующим клапаном, выполненным в форме двух аналогичных конусов, соединенных между собой основаниями, и установленным с возможностью осевого перемещения в выходном участке корпуса между двумя кольцевыми дросселями, последовательно размещенными на расстоя-. НИИ друг от Друга, последний из которых по ходу потока образован кольцевым завихрителем с центральным каналом. 1.

Недостатком этой конструкции является непостоянство расходных характеристик при регулировании параметров факела, так как диафрагма не полностью компенсирует изменение сопротивления газовоздущного сопла при перемещении дросселя.

Цель изобретения - повыщение эффективности использования газа путем стабилизации параметров ф.акела в процессе его -регулирования.

Указанная цель достигается тем, что основания конусов клапана соединены между собой с помощью цилиндра, первый по ходу потока кольцевой дроссель выполнен аналогично последнему, а расстояние между ними равно

L l-l-H где 1 - длина цилиндра клапана;

Н - высота одного конуса клапана. Такое конструктивное решение газогорелочното устройства обеспечивает постоянное сопротивление газового и воздушного трактов во всем диапазоне регулирования параметров.

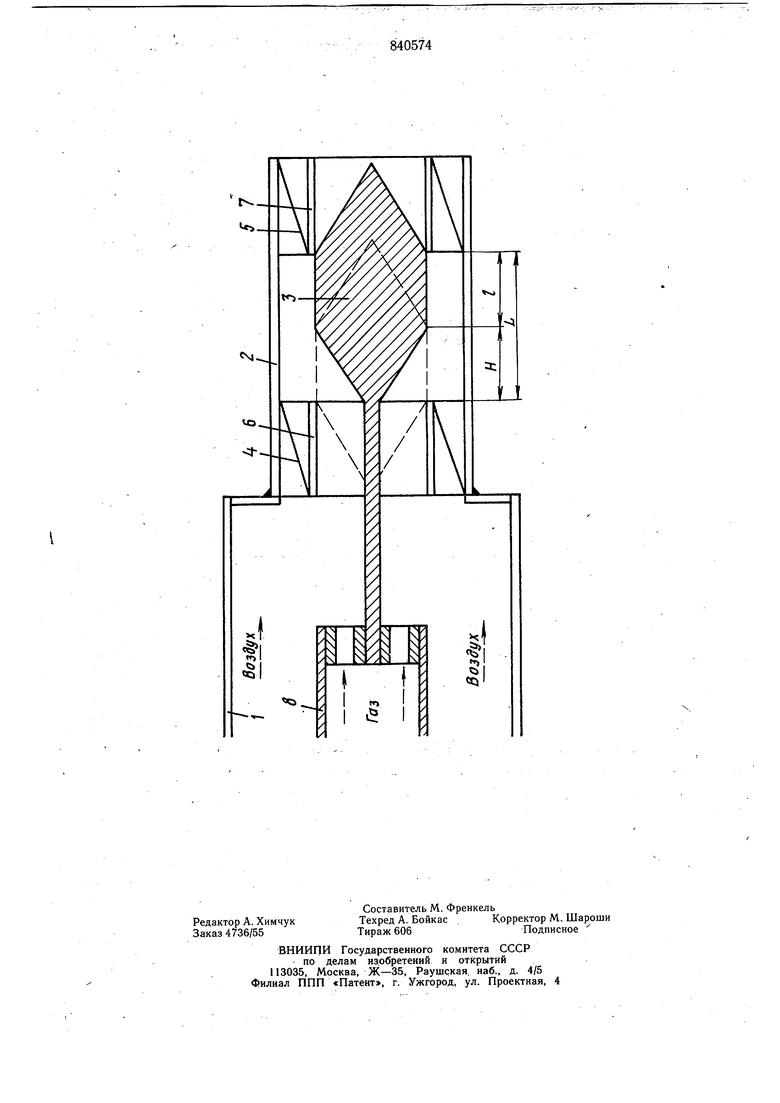

На чертеже схематически изображена предлагаемая горелка;

Горелка содержит воздухоподводящий корпус 1 с выходом участком 2, снабженным регулирующим клапаном 3, выполненным в форме двух аналогичных конусов, соеднненных между собой основаниями посредством цилиндра с возможностью осевого перемещения между двумя кольцевыми дросселям, образованными кольцевыми завихрителями 4 и 5 и центральными каналами 6 и

Расстояние между кольцевыми дросселями

L 1 + Н где 1 - длина цилиндра клапана;

Н - высота одного конуса клапана.

Горелка работает следующим образом.

Газ на выходе из центрального газового сопла 8 смешивается с воздухом и поступает в выходной участок 2 корпуса 1 через первый по ходу канал 6 и попадает в кольцевой завихритель 5 и центральный канал 7. Регулирование параметров факела (длина, угол раскрытия, степень крутки) осуществляется путем изменения соотношения долей части потока, проходящей через кольцевой завихритель 5 и центральный канал 7. Изменение соотношения достигается путем перемеш,ения клапана 3 относительно центральных каналов б и 7.

В крайнем правом положении клапана 3 центральный канал 6 полностью открыт и газовоздушная смесь проходит как по центру, так и по периферии через кольцевой завихритель 4. В этом случае сопротивление на входе минимально. При этом положении клапана 3 центральный канал 7 полностью закрыт и тазовоздущная смесь проходит только через кольцевой завихритель 5. Таким образом, общее сопротивление (при таком положении дросселя) складывается из сопротивления кольцевого завихрителя 4, сопротивления центрального канала 6 и кольцевого завихрителя 5, причем в этом случае сопротивление входного участка минимально Р , а сопротивление на выходе максимально PjH суммарное сопротивление составляет величину Р Р I + Р 2. При перемещении клапана 3 внутрь горелки газовоздушный поток на выходе из горелки проходит через кольцевой завихритель 5 и частично по центральному каналу 7. Суммарное со противление выходного участка уменьшается на величину ЛР В то же время другой конус клапана 3 частично перекрывает центральный канал 6 и сопротивление входного участка увеличивается на величину ДР, по абсолютному значению равному ЛРа на которое уменьшилось сопротивление выходного участка, а суммарное сопротивление

остается постоянным. Таким образом, такое конструктивное решение горелки обеспечивает постоянное сопротивление газового и воздушного трактовво всем диапазоне регулирования параметров факела. Особенно эффективно применение горелок такой конструкции в сцстемах отопления печей с автоматизированным регулированием теплавого процесса. Автоматизация тепловых процессов,например, обжига огнеупорных изделий в туннельных печах, позволяет обеспе-.

чить полное соблюдение требований технологии, что в свою очередь приводит к получению огнеупоров высокого качества при минимальных затратах топлива.

Внедрение горелок на автоматизированной высокотемпературной туннел{ ной речи с шириной канала 3, 2 м и длиной 156 м позволит практически исключить брак изделий и на 8-10% снизить расход топлива.

Формула изобретения

Горелка, содержащая воздухоподводящий корпус с центральной газовой трубой, скрепленной с регулирующим клапаном, выполненным в форме двух аналогичных конусов, соединенных между собой основаниями и установленным с возможностью осевого перемещения в выходном участке корпуса между двумя кольцевыми дросселями, последовательно размещенными на расстоянии

Друг от друга, последний из которых по ходу потока образован кольцевым завихрителем с центральным каналом отличающаяся тем, что, с целью повышения эффективности использования газа путем стабилизации параметров факела в процессе его регулирования, основания конусов клапана соединены между собой с помощью цилиндра, первый по ходу потока кольцевой дроссель выполнен аналогично последнему, а расстояние между ними равно

L 1 + Н где 1-длина цилиндра клапана;

Н - высота одного конуса клаТпана.

.Источники информации, принятые во внимание при экспертизе 45 1. Авторское свидетельство СССР № 558132, кл. F23 D 13/00, 1975.

Авторы

Даты

1981-06-23—Публикация

1979-09-19—Подача