Изобретение относится к обработке металлов давлением и предназначено для регулирования усилия и скорос ти движения плунжера пресса. Известна система управления гидра лическим прессом, которая содержит насос, соединенный через гидрораспределитель клапанного типа с поршневой и штоковой полостями гидроцилинд ра. В магистрали штоковой полости установлено устройство регулирования усилия и скорости движения штока, ко торое состоит из двух клапанов, пило та управления и двухкаскадного поддерживающего клапана с обратным клапаном. Устройство регулирования усиЛИЯ и скорости движения штока позволяет осуществлять перелив рабочей жидкости из штоковой полости в порш невую, увеличивая скорость движения штока на строго определенной величи не хода, которая устанавливается конечн1.1м выключателем. По его команде пилот управления отключает, перелив. /И, если в это время еще нет технологической нагрузки, шток, начинает замедленное движение (т.е. без перелива) П . В известной системе применен принцип ступенчатого регулирования усилия и скорости движения штока, что снижает производительность пресса. Кроме того, управление штоковой полостью осуществляют двухкаскадный поддерживающий клапан с обрат1гым клапаном и два переливных клапана с пилотом управления, что значительно усложняет систему. Цель изобретения - повьпиение производительности. Указанная цель достигается тем, что. в системе управления 1идравлическим прессом, состоящей из насоса, соединенного нагнетательной магистралью через гидрораспрад,елитель с поршневой и штоковой полостями гидроцилиндра пресса, в магистрали штоковой полости которого уст ано зле1ю устройство регулирования усилия и скорости движения штока, включающее клапаны .управления потоком и поддерживающий клапан, в надклапанной полости клапана управления потоком установлен автоматический регулятор с индикаторным стержнем, управляющая полость которого соединена с поршневой полостью гидроцилиндра, а поддерживающий клапан выполнен в виде напорного клапана прямого действия, и его вывод соединен с нагнетательной магистралью насоса до гидрораспределителя.

Таким образом, в предлагаемой системе применен принцип автоматического регулирования усилия и скорости движения штока в зависимости от технологической нагрузки во время рабочего хода.

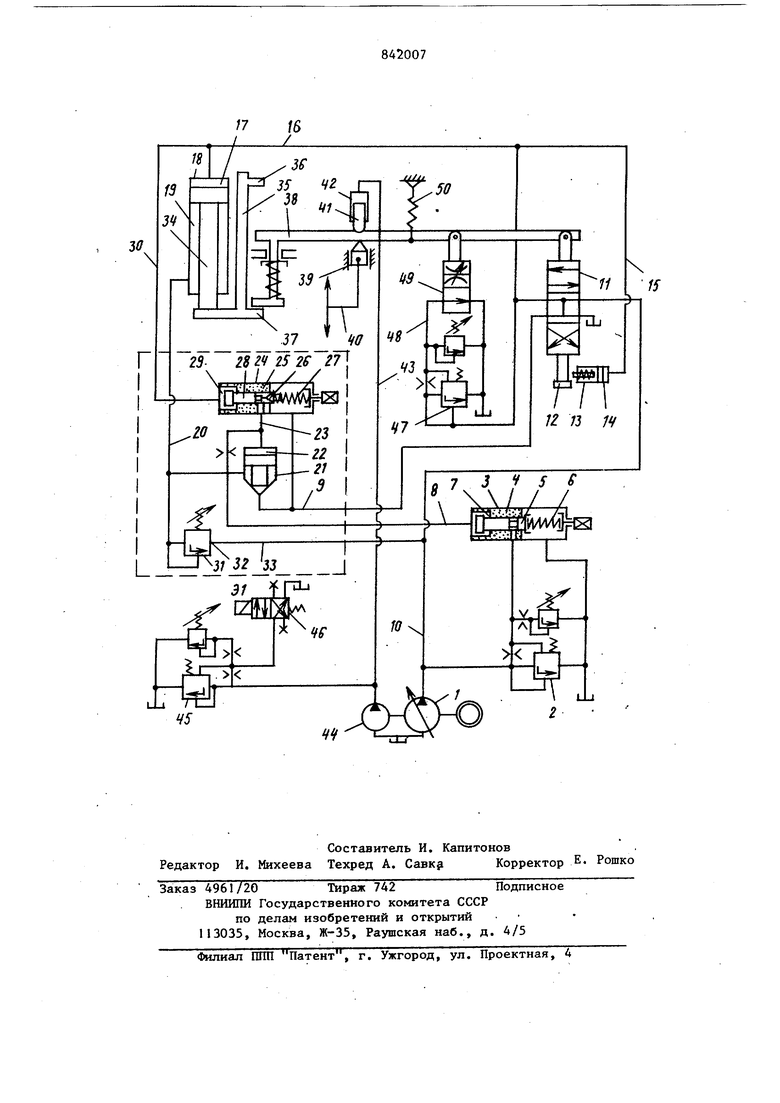

На чертеже изображена предлагаема система управления гидравлическим прессом.

Система состоит из насоса 1, защищенного аварийным двухкаскадным предохранительным клапаном 2, в надклапанной полости которого установлен автоматический вспомогательньй клапан 3. В его седле 4 размещен запорный элемент 5, взаимодействукщий с пружиной 6, а управляющая полость 7соединена линией 8 с возвратной магистралью 9. Нагнетательная магистраль 10 соединена с гидрораспределителем 11, на хвостовике которого выполнен бурт 12, взаимодействумций со штоком 13 гидроблокировочного реле 14, которое связано линией 15 с магистралью 16 поршневой полости 17 гидроцилиндра 18. Его штоковая полость 19 магистралью 20 связана с переливным клапаном 21, надклапанная полость 22 которого связана гидравлической связью 23 с автоматическим регулятором 24. В его седле 25 размещен клапан 26, взаимодействующий с одной стороны с регулировочной пружиной 27, с другой - с индикаторным стержнем 28, управляющая полость 29 которого соединена линией 30 с поршневой полостью 17..

В магистрали 20 установлен поддерживающий клапан 31, выполненный в виде напорного клапана прямого действия, вывод 32 которого соединен линией 33 с нагнетательной магистралью 10. Шток 34 гидроцилиндра 18 механически связан со штангой 35, на KOTOрой установлены отключающие кулачки 36 и 37, взаимодействующие с управлякяцим рычагом 38, один конец которого связан с распределителем 11.

В средней части рычага снизу установлена подвижная опора 39, соединенная тягой 40 с маховиком управления (не показан, а сверху - шток 41 гидроцилиндра 42 управления. Он связан

линией 43 с насосом 44 управления, который защищен предохранительным Клапаном 45 с пилотом 46 управления В напорной магистрали 16 установлен двухкаскадный предохранительный клапан 47, надклапанная полость которого линией 48 соединена с дросселирующим плунжером 49, шарнирно закрепленным на рычаге 38 управления, для возвращения которого в исходное положение предусмотрена пружина 50.

Система управления гидравлическим прессом работает следующим образом.

В исходном положении рычаг 38 управления устанавливает распредели-

тель 11 в среднюю позицию, в которой все выводы соединены между собой и со сливом, а дроссельный плунжер 49в позицию, когда надклапанная полость предохранительного клапана 47 соединена со сливом и клапан 47 открыт. Поток рабочей Жидкости от основного насоса 1 по нагнетательной магистрали 10 через распределитель 11 и предо хранительньм клапан 47 направляется

на слий. Пилот 46 управления соединяет надклапаннзпо полость предохранительного клапана 45 со сливом, поэтому поток жидкости от насоса 44 управления через открытый клапан

45сливается в бак. Поддерживающий клапан 31 и переливной клапан 21 закрыты, они удерживают подвижные части пресса от самопроизвольного (под действием веса) опускания.

При нажатии на пульте управления кнопки включается магнит 31, который переключает пилот 46 управления в левую позицию, отсоединяя надклапанную полость от слива. Предохранительный клапан 45 закрывается, и насос 44 управления развивает в магистрали 43 давление управления. Под действием этого давления шток 41 цилиндра 42 управления перемещает вниз рычаг 38 управления, который, вращаясь вокруг кулачка 37 как вокруг опоры, перемещает вниз подвижную опору 39, дросселирукиций плунжер 49 и распределитель 11. Последний занимает позицию, в которой поток рабочей жидкости подается по магистралям 10 и 16 в поршневую полост 17. Дросселирующий плунжер 49 перекрывает свободный слив из надклапанно полости предохранительного клапана 47 и образует такую дроссельную щель которая позволяет создать на предохр нительном клапане 47- минимально необходимый подпор для совершения холостого хода штока 34 вниз. Шток 34 быстро перемещается вниз. Рабочая жидкость из штоковой полости 9 по линии 20 через поддерживающий кла пан.31, который настроен на вес подвижных частей, по магистралям 33 и 10 через гидрораспределитель 11 пере ливается в поршневую полость 17, уве личивая скорость перемещения штока 34. Переливной клапан 21 в это время закрыт, так как его надклапанная полость отсоединена от слива автоматическим вспомогательным регулятором 24, Пружина 27 регулятора настроена на максимальное давление, при которо шток 34 может на большой скорости {с переливом) , а значит с уменьшенным усилие, преодолевать технологическое сопротивление. При достижении в поршневой полости 17 этого давления (оно подводится по линии 30 в управляющую полость 29) индикаторный стержень 28 перемещается до упора, преодолевает усилие пружины 27 и.отк рывает клапан 26. Надклапанная полость 22 по линии 23 соединяется со сливом, и переливной клапан 21 откры вается, направляя поток жидкости из штоковой полости 19 по магистрали 9 через гидрораспределитель 11 на слив в бак. Давление жидкости на выводе 32 равно рабочему давлению в нагнетательной магистрали 10, поэтому поддерживающий клапан 31 закрывается. Таким образом, перелив прекращается, скорость штока 34 уменьшается, а усилие увеличивается, преодоле вая технологическое сопротивление. Рабочий ход продолжается на макси мальном усилии до тех пор, пока кула чок 36 не нажмет на рычаг 38 управде ния. Поворачиваясь теперь вокруг опо ры 39 у рычаг 38 поднимает дросселирующий плунжер 49 и увеличивает дрос сельную щель. Подпор на .предохранительном клапане 47 уменьшается до величины, необходимой для останова штока 34, то есть до момента, когда наступает равенство технологического сопротивления обрабатываемой детали и давления жидкости в поршневой полости 17. Если по условию работы требуется еще переместить шток 34 вниз, то маховиком управления через тягу 40 смещают подвижную оцору 39 на требуемое расстояние. Плунжер 41 перемещает вниз рычаг 38 на это же расстояние. Дроссельный плунжер 49 уменьшает дроссельную щель. Давление на клапане 47 возрастает и шток 34 перемещается вниз на заданную величину.. Известно, что при обработке многих материалов давлением (например запрессовке, выпрессовке, штамповке, вытяжке, прессовании металлопорошков и других сыпучих материалов) сопротивление однотипных деталей бывает различным по высоте этой детали. Автоматический вспомогательный ре;улятор 24 позволяет Лроизвести автоматическое регулирование скорости и усилия.движения штока (т.е. отключение перелива) в зависимости от технологического сопротивления детали и независимо от ее высоты. Если нет сопротивления, шток 34 быстро (с переливом) перемещается вниз. Если сопротивление возрастает то перелив отключается регулятором 24 и клапаном 21 и шток 34 с максимальным усилием прессует деталь. Для совершения хода штока 34 вверх нажимают кнопку на пульте управления. Электромагнит 31 отключается, пилот 46 управления переключается и соединяет надклапанную полость предохранительного клапана 45 со сливом. Давление в магистрали 43 и гидроцилиндре 42 управления падает до нуля. Пружина 50 перемещает вверх рычаг 38 управления, который, поворачиваясь вокг руг кулачка 36, перемещает распределитель 1) и дроссельный плунжер 49 вверх. При этом дроссельная щель на плунжере 49 соединяет со сливом надклапанную полость предохранительного клапана 47 раньше, чем распределитель , 11 соединяет поршневую полость 17 и насос 1 со сливом. В это время шток 13гидроблокировочного реле 14 взаимодействует с буртом 12 и препятствует переключению распределителя 11 до тех пор, пока в поршневой полости 17, магистралях 16, 15 и 10 и в насосе 1 не будет сброшено давление. В противном случае сброс давления происходит на распределителе I1 с гидравлическим ударом.

Разгрузка надклапаниой полости через дроссельную щель плунжера 49 позволяет медленно открыть предохр нительный клапан 47, в результате сброс давления в системе происходит плавно и безударно. После падения давления шток 13 гидроблокировочного реле )4 возвращается в исходное положение, выходя из зацепления с буртом 12. Распределитель 1I перемещается в крайнее верхнее положение { нижняя позиция по чертежу), соединяя магистраль 16 со супином, а напорную магистраль 9 с переливным клапаном 21. Клапан открывается, вытесняя жидкость из надклапанной полости через дроссель в магистраль 20, и рабочая жидкость от насоса 1 поступает в штоковую полость 19. Поддерживающий клапан 31 давлением жидкости от насоса, подводимой по гидравлической связи 33 на вывод 32, закрывается. Происходит возвратньш ход щтока 34. Рабочая жидкость из поршневой полости 17 сливается в бак через открытые предохранительный клапан 47 и распределитель I1. Возвратный ход происходит до тех пор, пока кулачок 37 не. нажмет на рычаг 38 управления, который поворачиваясь вокруг опоры (штока 41), возвращает дросселирующий плунжер 49 и гидрораспределитель 11 в исходное положение.

Предохранительный клапан 47 является регулятором рабочего давления. Предохранительный клапан 2 является аварийным, он обычно настраивается на давление на 10-15% вьппе номинального. Этот же клапан с автоматическим вспомогательным клапаном 3 служит для защиты возвратной магистрали 9 и штоковой полости 19 от мультипликации рабочей жидкости во время рабочего хода или от превышения давления при обратном ходе, если имеется сопротивление в паре деталь-инструмент. При повьщ1ении давления в магистрали 9 запорный элемент 5 автоматического вспомогательного клапана 3 преодолевает усилие пружины 6, перемещается до упора в седло 4 и соединяет надклапанную полость клапана 2 со сливом. Клапан 2 открывается, разгружае систему и насос от перегрузки, устраняя аварийную ситуацию.

Таким образом, применение в предлагаемой системе автоматического регулирования усилия и скорости движения штока пресса во время рабочего хода с помощью простых по схемам и конструкции гидроарпаратов позволяет увеличить производительность пресса и упростить систему его управления .

Формула изобретения

Система управления гидравлическим прессом, содержащая насос, соединенный нагнетательной магистралью через гидрораспределитель с поршневой и. штоковой полостями гидроцилиндра . пресса, в магистрали штоковой полости которого установлено устройство регулирования усилия и скорости движения штока, включающее клапаны управления потоком и поддерживающий

клапан.

отличающая ся

тем, что, с целью повышения производительности пресса, в надклапанной полости клапана управления потоком установлен автоматический регулятор с индикаторным стержнем, управляющая полость которого соединена с порщневой полостью гидроцилиндра, а поддерживающий клапан выполнен в виде напорного клапана прямого действи и его вывод соединен с нагнетательной магистралью насоса до гидрораспределителя.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании 1313876, кл. F I Р, опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1979 |

|

SU854747A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1060500A1 |

| Система управления гидравлическим прессом | 1979 |

|

SU835829A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1063631A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| Гидропривод литьевой машины | 1984 |

|

SU1265061A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Гидропривод скрепера | 1976 |

|

SU883281A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU893582A1 |

| ГИДРОЗАМОК | 1992 |

|

RU2016272C1 |

Авторы

Даты

1981-06-30—Публикация

1979-07-16—Подача