Изобретение относится к области управления технологическими процессами в трубчатых реакторах с дополнительным вводом реагентов в промежу точную точку реактора и может быть использовано в химической промышленности.. По основному авт. св. № 632696 описан способ автоматического регулирования процесса получения каптакс путем регулирования температур реакционной смеси в конце реактора и в точке, расположенной после места вво да серы по ходу реакционной смеси в реакторе, воздействием на расход газа в соответствующие горелки обогрева реактора. Кроме того, периодически последовательно сравнивают величины температур реакционной смеси в реакторе со значением температуры ввода серы, находят ближайший к началу реактора датчик, соответствующий температуре реакционной смеси большей или равной температуре ввода серы, определяют расстояние от начала реактора до указанного найденного датчикаи в зависимости от в личины упомянутого расстояния и выбирают место ввода серы в реактор по его длине Lll . Однако существующий способ имеет большую инерционность контуров регулирования температуры в реакторе при изменении внешнего подвода тепла из-за большого теплового сопротивления стенок трубы, что приводит к снижению качества конечного продукта. Изменение внешнего подвода тепла может произойти, например, при изменении состава топлива, подводимого к горелкам. Цель изобретения -. стабилизация качества конечного продукта за счет повьшения быстродействия регулирования процесса. Поставленная цель достигается тем, что при регулировании температуры реакционной смеси в точке, расположенной после места ввода серы по ходу реакционной смеси в реакторе, вводят дополнительную коррекцию по скорости изменения температуры обогревающих газов в начале реактора. Регулирование по температуре топочных газов является более оперативным, чем по температуре реакционной смеси, из-за большого теплового сопротивления стенки трубы (синтез каптакса ведется под давлением 100 атм, тощина стенок трубы 6 мм).

. Кроме того, регулирование по скорости изменения какой-либо вели ины, включая и температуру, имеет большее быстродействие, чем регулирование по самой этой величине.

При этом полностью исключить контур регулирования по температуре реакционной смеси, заменив его контуром регулирования по изменению температуры обогревающих газов, нельзя, так как возможно изменение температуры реакционной смеси не только при изменении внешнего подвода тепла, но и при изменении экзотермичности реакции.

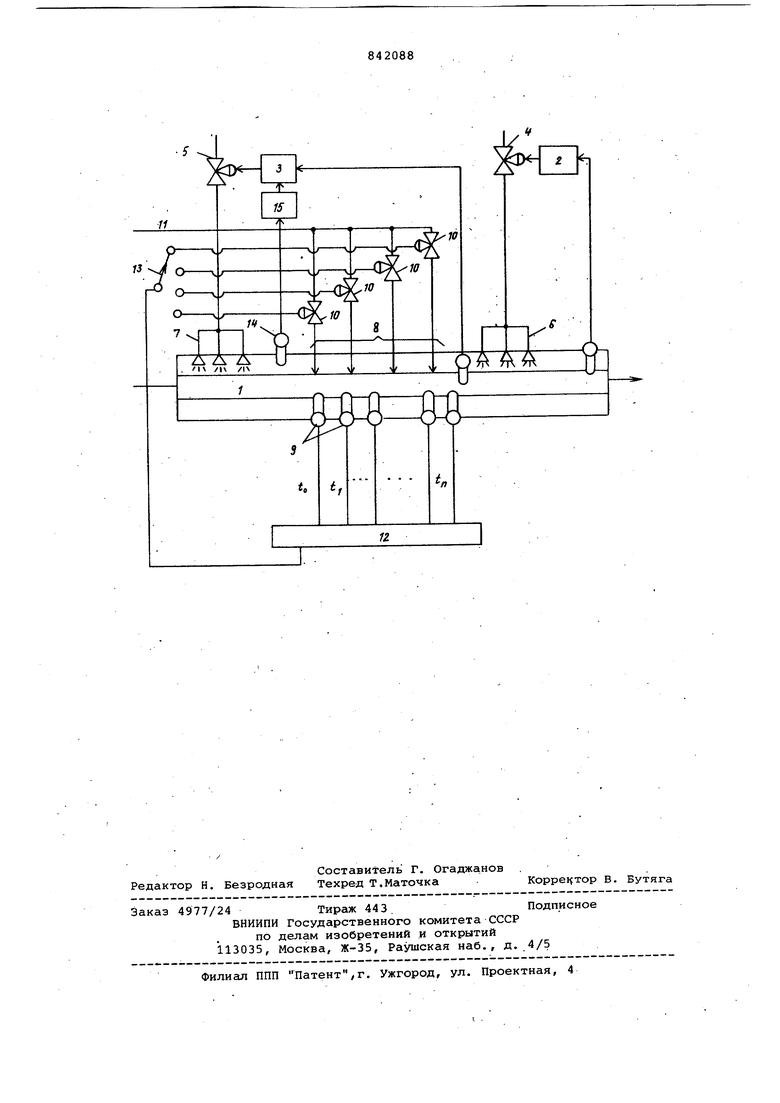

На чертеже представлен пример реализации предлагаемого способа регулирования.

Система регулирования трубчатого реактора 1 состоит из регуляторов 2 и 3, кларанов 4 и 5, воздействующих на подачу газа в горелки 6 и 7, установленных на участке впрыска 8, термопар 9 и клапанов 10 на линиях подачи серы из общей магистрали 11, сравнивающего устройства 12, переключателя 13, датчика 14 температуры топочных газов и дифференцирующего устройства 15.

Способ осуществляется следующим образом.

Регулирование температуры На выходе реактора производят.регулятором 2 путем воздействия через клапан 4 на расход топлива, подаваемого в горелки 6. Участок впрыска серы 8 реактора 1 разбит на п зон, на каждой из которых измеряется температура. Между термопарами 9 установлено п клапанов 10, каждый из которых способен подать в свою зону участка разогретую до температуры ввода серы например до 155°С, серу из общей магистрали. Сигналы от датчиков температуры поступают на сравнивающе устройство 12, которое последовательным сравнением находит такой номер зоны, где температура реакционной смеси больше или равна температуре ввода серы.

Сигнал от сравнивающего устройства 12 поступает на переключатель 13, который открывает соответствующий клапан, подавая серу в нужную зону реактора 1 и закрывая все другие клапаны.

Регулирование температуры после точки впрыска серы по ходу реакционной смеси осуществляют регулятором 3, воздействующим через клапан 5 на расход топлива, подаваемого в гоJ релки 7. Кроме того, датчиком температуры 14 измеряют температуру топочных газов в начале реактора, сигнал с датчика 14 поступает на дифференцирующее устройство 15. Дифференцирующее устройство 15 берет производную от сигнала, поступающего с датчика 14, и выдает на выходе сигнал, пропорциональный скорости изменения температуры, который поступает на вход задатчика регулятора 3.

5 в случае, если скорость изменения температуры топочных газов будет велика, на выходе дифференцирующего устройства 15 появится сильный сигнал, который изменит задание регулятору 3, и. регулятор выдаст регулирующее воздействие, направленное на ликвидацию отклонения температуры. При этом контур регулирования по скорости изменения температуры то-5 почных газов сработает быстрее, чем контур регулирования по температуре реакционной смеси, из-за наличия теплового сопротивления стенки трубы.

Предлагаемый способ позволяет повысить быстродействие регулирования процесса синтеза каптакса в трубчатом реакторе, что дает возможность застабилизировать качество конечного О продукта.

Формула изобретения

Способ автоматического регулирования процесса получения каптакса

0 по основному авт, св. 632696, отличающийся тем, что, с целью стабилизации качества конечного продукта за счет повышения быстродействия регулирования процесf са, при регулировании температуры реакционной смеси в точке, расположенной после места ввода серы по ходу реакционной смеси в )еакторе,вводят дополнительную коррекцию по скорости Изменения температуры обогревающих газов в начале реактора.

Источники информации, принятые во внимание при экспертизе .

1. Авторское свидетельство СССР № 632696, кл. С 07 D 277/72, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения каптакса | 1977 |

|

SU632696A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТЕМПЕРАТУРЫ ПЕРЕГРЕТОГО ПАРА В ПАРОГЕНЕРАТОРЕ | 1991 |

|

RU2044216C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2217468C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1975 |

|

SU556481A1 |

| Устройство для управления процессом пиролиза | 1977 |

|

SU657054A1 |

| Способ управления процессом пиролиза в трубчатой печи | 1979 |

|

SU729235A1 |

| УСТРОЙСТВО ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2017 |

|

RU2653869C1 |

Авторы

Даты

1981-06-30—Публикация

1979-07-24—Подача