Область техники, к которой относится изобретение

Изобретение относится к области переработки углеродсодержащих продуктов, в частности к топочному модулю установки термохимической конверсии.

Уровень техники

Топочный модуль предназначен для разогрева и поддержания необходимого температурного режима внутри реактора, установленного над топочным модулем при осуществлении процесса термохимической конверсии (пиролиза) продуктов, находящихся внутри реактора.

Для инициации и поддержания процесса термохимической конверсии требуется разогрев реактора и поддержание температуры внутри реактора на нужном уровне. В данных целях известные изготовители используют специальный узел нагрева реактора - топочный модуль, оснащенный жидкотопливными горелками или работающий на твердом топливе - уголь, дрова. В топочном модуле также могут располагаться газовые горелки, необходимые для поддержания температуры нагрева реактора и использующие получаемый, пиролизный газ. Большинство изготовителей не поставляют топочный модуль в сборе.

Заказчик самостоятельно изготавливает топочный модуль с использованием шамотного кирпича или жаропрочного бетона, по техническому заданию изготовителя установки термохимической конверсии, что приводит к следующим проблемам:

- Качество самостоятельного изготовления топочного модуля уступает заводскому исполнению, т.к. заказчики оборудования, как правило, не являются специалистами по изготовлению специализированных топочных модулей.

- Шамотный кирпич и жаропрочный бетон не являются оптимальным материалом для процесса, связанного с воздействием высоких температур (до 1300°С) и цикличностью остывания-нагревания (20°С - 1300°С) до 2-х раз в сутки. При такой цикличности в указанных диапазонах температур указанные материалы быстро разрушаются, что требует долгосрочного и дорогостоящего ремонта. Более того, шамотный кирпич и жаропрочный бетон обладают низкими теплоизоляционными характеристиками, что при нагреве установки приводит к большим энергозатратам. С другой стороны, данные материалы долго остывают (от 600°С до 90°С около 8-10 часов), что приводит к увеличению времени рабочего цикла установки термохимической конверсии.

Конструктивной особенностью большинства известных топочных модулей является контакт пламени с нагреваемой поверхностью реактора и поверхностью внутренней теплоизоляции топочного модуля. Данное обстоятельство приводит к быстрому износу (окаливанию) и усталости металла реактора и разрушению футеровки топочного модуля.

В известных решениях для остужения топки и реактора используют естественную подачу воздуха через двери, крышки и т.д., расположенные на корпусе топочного модуля. Для остужения используют маломощные вентиляторы горелок. Все вышеперечисленные методы малоэффективны, так как при их использовании время остывания реактора до 90°С составляет около 8-10 часов.

Ни один известный изготовитель не использует системы контроля и формирования пламени горелок в дополнение к штатным системам самих горелок. В таких топочных модулях часто встречается проблема «неправильного» пламени жидкотопливных и газовых горелок (особенно при повышенной калорийности и избытке пиролизного газа), при котором пламя имеет сверхдлинную, дугообразную форму. Такое пламя контактирует со нагреваемой поверхностью реактора и поверхностью внутренней теплоизоляцией топочного модуля, приводя к быстрому износу и усталости металла реактора и обрушению футеровки топочного модуля.

Известна установка термохимической конверсии (RU108556 U1, опубл. 2011.09.20), которая позволяет улучшить активацию процесса переработки в низкотемпературном реакторе. Указанный технический результат достигается тем, что в известной установке, содержащей реактор, имеющий трубчатый вращающийся корпус с приемным бункером-питателем, расположенным над загрузочной камерой, а также приводной питатель и камеру отвода продуктов, согласно полезной модели, приводной питатель выполнен в виде дифференциального гидравлически приводного толкателя, который имеет пару поршней телескопически установленных с возможностью взаимодействия при помощи возвратной пружины в зоне загрузочной камеры, при этом торцевые площади поршней толкателя имеют соотношение 1:4, а загрузочная камера выполнена конической, конуса ее поверхностей к устью выбраны из соотношения 1:50, причем на боковом окне, имеющемся в корпусе загрузочной камеры на входе, установлен приемный бункер-питатель, днище которого выполнено в виде крышки-уплотнителя. В загрузочной камере установлен датчик максимального давления или концевой переключатель. Приводной толкатель и привод крышки-уплотнителя выполнены в виде гидроцилиндров.

Однако в данном решении ничего не говорится о контроле пламени топочного модуля.

Известен реактор термохимической конверсии (RU2704177C1, опубл. 2019.10.24) Известное изобретение относится к области жилищно-коммунального хозяйства и может быть использовано для экологически чистой переработки твердых коммунальных отходов. Реактор включает камеру пиролиза с двойной внешней стенкой, через проем которой пропускают горячий газ для конвективного нагрева отходов для их термохимического разложения, и камеру сушки, установленную над камерой пиролиза, через которую пропускают отработанные горячие газы для предварительного нагрева и сушки отходов, камера пиролиза в сечении имеет форму протяженного овала с минимальной длиной короткой оси для максимального прогрева отходов между двумя раскаленными металлическими стенками, а по краям основания загрузочного бункера, камеры сушки и камеры пиролиза имеются прямоугольные отверстия, в которых смонтированы по два шунтирующих плоских затвора с электроприводами, между которыми расположены кольцевые активаторы с режущими лезвиями для рыхления и дробления отходов. Изобретение обеспечивает увеличение производительности реактора.

Однако в данном решении ничего не говорится о контроле пламени топочного модуля.

Известна установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка (RU2747898C1, опубл. 2021.05.17). Известное изобретение относится преимущественно к технологиям утилизации преимущественно твердых коммунальных отходов (ТКО), включая городской мусор, а также иные виды отходов, близких к ним по свойствам, в частности отходы полимерной, пищевой, деревообрабатывающей, нефтехимической промышленности. Технический результат - глубокая комплексная переработка отходов различного происхождения, содержащих углеводородную составляющую, с получением синтетического угля в качестве товарного продукта с одновременным повышением энергоэффективности и производительности процесса термической деструкции. Установка содержит последовательно связанные узел подготовки и измельчения отходов с участком подачи измельченных отходов в термолизный реактор, многоступенчатые линию очистки отходящих газообразных фракций, водоочистки и сбора жидкой фазы и отходов на захоронение. Термолизный реактор выполнен многокамерным, состоит из вертикальных стальных реакционных камер прямоугольного сечения, каждая из которых имеет ширину 600 - 620 мм, длину не менее 1200 мм, высоту 6000 - 7000 мм и выполнена с возможностью обогрева по высоте снизу вверх, снабжена наружной футеровкой, выполненной из огнеупорных материалов, внешней двухслойной футеровкой с теплоизоляционным и огнеупорным слоями, опорным металлическим каркасом. Реакционные камеры соединены друг с другом с возможностью обеспечения их последовательно-параллельной работы, каждая реакционная камера снабжена сверху загрузочным питателем, снизу - газогорелочным устройством, узлом разгрузки, который соединен с блоком сбора углеродистого остатка, образующегося в процессе термолиза отходов. Узел разгрузки выполнен в виде разгрузочного конуса, шлюзового затвора-питателя и шнекового транспортера-охладителя, при этом корпусы разгрузочного конуса, шлюзового затвора-питателя и шнекового транспортера-охладителя последовательно соединены друг с другом, снабжены рубашкой водяного охлаждения и соединены с устройством подачи охлаждающей воды, обеспечивающей создание единого контура охлаждения с замкнутым циклом оборота охлаждающей воды, при этом каждый шнековый транспортер-охладитель дополнительно соединен с линией циркуляции водяных паров для охлаждения углеродистого остатка путем его контактирования с охлаждающей промывной водой, а каждая реакционная камера соединена с коллекторами топливного газа, сырого синтез-газа и дымовых газов.

Однако в данном решении ничего не говорится о контроле пламени топочного модуля.

Известна камера сгорания для сжигания топлива и способ его сжигания. Камера сгорания включает в себя узел доставки первичного окислителя-топлива, узел доставки вторичного окислителя и узел доставки третичного окислителя. Узел доставки вторичного окислителя и узел доставки третичного окислителя расположены на одной стороне узла доставки первичного окислителя-топлива, а узел доставки вторичного окислителя расположен между узлом доставки третичного окислителя и узлом доставки первичного окислителя-топлива. Настоящее изобретение сочетает в себе технологии ступенчатого сжигания и сжигания с разбавлением, так что камера сгорания имеет широкий диапазон регулировки пламени, реализуя регулировку положения пламени, скорости пламени, локальной атмосферы пламени и длины пламени, эффективно снижая образование NOx, и также обеспечивая высокую эффективность теплопередачи.

Однако в данном решении иначе реализован контроль параметров пламени, в частности, его длины.

Известен выбранный в качестве прототипа реактор со средством контроля пламени (KR100607337B1, опубл. 2006.08.01). Известное решение раскрывает устройство контроля пламени реактора, которое имеет перепускную часть, регулирующую форму пламени, и переключатель регулирования для регулирования количества воздуха, проходящего через перепускную часть. Таким образом, может осуществляться контроль формы горящего пламени и повышение эффективности горения топлива, а также защита огнезащитного материала внутренней части реактора от горящего пламени.

Однако в данном решении иначе реализован контроль параметров пламени, в частности, его длины.

Раскрытие изобретения

В одном аспекте изобретения раскрыт топочный модуль установки для переработки углеродсодержащего продукта методом термохимической конверсии, содержащий:

- корпус;

- горелки;

- теплозащита;

- эжекторы воздушного потока;

характеризующийся тем, что

горелки совмещены с многоканальными эжекторами воздушного потока,

причем эжекторы по периметру вокруг горелок содержат трубчатые воздушные каналы, которые выполнены с возможностью создания воздушного мешка для ограничения распространения пламени горелок.

В дополнительных аспектах раскрыто, что в топочном модуле содержится блок управления, выполненный с возможностью регулирования параметров «воздушного мешка» в зависимости от параметров подаваемого в горелки топлива; блок управления выполнен с возможностью регулирования воздушного потока так, чтобы пламя не касалось стенок топочного модуля и реактора установки.

Основной задачей, решаемой заявленным изобретением, является обеспечение защиты компонентов установки термохимической конверсии от воздействия пламени горелок.

Сущность изобретения заключается в том, что в установке термохимической конверсии используется топочный модуль с горелками, встроенными в эжекторы воздушного потока, которые выполнены с возможностью создания «воздушного мешка» для пламени горелок. Под «воздушным мешком» в данной заявке понимается пространство, ограниченное воздушными потоками от трубчатых воздушных каналов эжекторов. Воздух, нагнетаемый через эти каналы, не дает пламени бесконтрольно удлиняться, сбивает его слишком длинные языки, тем самым защищая внутреннее пространство установки от контакта с пламенем.

Технический результат, достигаемый решением, заключается в контроле пламени, защите элементов установки термохимической конверсии от разрушения из-за контакта с пламенем, повышении надежности работы упомянутой установки.

Краткое описание чертежей

Фиг.1 показывает вид топочного модуля сбоку и сверху.

Фиг.2 показывает горелку.

Фиг.3 показывает установку термохимической конверсии в разрезе.

Осуществление изобретения

Далее описывается установка для переработки углеродсодержащего продукта методом термохимической конверсии. Установка содержит по меньшей мере следующие компоненты:

- термоизолированный корпус, в котором установлены топочный модуль и реактор;

- топочный модуль, выполненный с возможностью сжигания подаваемого на него топлива для нагрева реактора установки;

- горизонтальный цилиндрический реактор, выполненный с возможностью вращения вокруг горизонтальной оси, приема продуктов и обеспечения их термохимической конверсии;

- элементы управления, выполненные с возможностью управлять процессом переработки;

- другие элементы, приведенные ниже и являющиеся неотъемлемыми для установок описываемого типа.

Топочный модуль представляет собой металлический каркас (короб), облицованный металлическим листом и футерованный изнутри высокотехнологичным термоизоляционным слоем на основе керамоволокна. Короб оснащен смотровыми окнами, дверью, горелками, работающими на жидком синтетическом топливе и/или газе, системой датчиков температуры, запорной арматурой, системой подачи жидкого синтетического топлива и газа на горелки, системой подачи воздуха низкого и высокого давления. Элементы не описанные здесь подробно являются типовыми и не относятся к сущности решения.

Топочный модуль собирается на заводе-изготовителе посредством сборочных операций. Элементы каркаса соединяются друг с другом с помощью сварки, или резьбового соединения. Система подачи воздуха и топлива монтируется на корпусе с помощью резьбовых соединений и сварки в предусмотренных местах. Датчики устанавливаются внутри корпуса с помощью быстросъёмных креплений. На корпусе с помощью резьбовых соединений может быть установлен пульт управления и контроля.

Топочный модуль предназначен для разогрева реактора, поддержания внутри реактора температуры необходимой для процесса термохимической конверсии.

В одном из вариантов осуществления топочный модуль комплектуется тремя «разогревающими» жидкотопливными или газовыми горелками, и двумя «поддерживающими» газовыми горелками, совмещенными с системой подачи воздуха.

Количество горелок не является существенным в рамках заявленного решения и определяется в основном геометрическими размерами установки, соображениями равномерности нагрева и простоты конструкции.

Топочный модуль поставляется с завода изготовителя готовым к применению, представляет собой конструктивно и функционально единое устройство, все элементы которого соединены сборочными операциями.

Неотъемлемыми элементами топочного модуля являются:

- корпус, на котором установлены все элементы топочного модуля;

- горелки;

- система подачи воздуха;

- система подачи топлива;

- датчики температуры.

К топочному модулю могут быть присоединены другие модули установки термохимической конверсии по принципу конструктора, для этого топочный модуль может быть снабжен соответствующими соединительными разъемами.

Предлагаемый подход к нагреву реактора, в котором исключен контакт пламени горелок с поверхностью реактора и стенками топочного модуля, увеличивает срок эксплуатации реактора и топочного модуля и позволяет избегать аварий, то есть повышает его надежность.

Система подачи воздуха топочного модуля позволяет ускорить нагрев поверхности реактора. Данное конструктивное решение позволяет значительно увеличить производительность оборудования без дополнительного износа материалов конструкции, что обеспечивается тем, что система подачи воздуха препятствует контакту пламени с элементами топочного модуля или элементами реактора, то есть при сохранении высокого уровня сгорания топлива и соответственно большого нагрева внутреннего пространства установки обеспечивается защита внутреннего пространства установки от разрушения из-за контакта с пламенем.

Активное движение воздуха внутри топки, обеспечиваемое воздушными потоками от эжекторов, способствует равномерному распределению температуры по объему установки.

Система подачи воздуха в топочный модуль позволяет значительно сократить время нагрева и остывания реактора, и соответственно всего рабочего цикла в целом за счет нагнетания в топочный модуль большого количества воздуха (кислорода воздуха).

Внутренняя теплоизоляция топочного модуля выполнена из жаропрочного (до 1400°С) материала на основе керамоволокна. Цикличный режим нагрева и остывания топки не влияет на качество и долговечность данного материала, что исключает необходимость частого ремонта и замены теплоизоляционного слоя, снижающих экономическую эффективность производства и увеличивающих издержки на эксплуатацию.

Вес футеровки из керамоволокна на порядок меньше, чем у футеровки из шамотного кирпича или огнеупорного бетона. В связи с чем значительно снижаются нагрузки и требования к фундаменту для топочного модуля. Кроме того, керамическая теплоизоляция обладает значительно меньшей теплоемкостью по сравнению с шамотным кирпичом и жаропрочным бетоном, что снижает время нагрева и остывания реактора.

Для подачи теплоносителя в топочное пространство и разогрева реактора используются два вида горелок: разогревающие и поддерживающие, они могут быть как жидкотопливными, так и газовыми. Горелки могут работать как вместе, так и по отдельности. Разогревающие и поддерживающие горелки используют следующие виды топлива: дизельное; газойль; синтетическое топливо, полученное в результате процесса термохимической конверсии углеродсодержащего продукта (сырья/отходов); метан; пропан-бутан; газ, вырабатываемый в результате процесса термохимической конверсии углеродсодержащего сырья.

В целях исключения контакта факела пламени горелок с поверхностью реактора и стенками топочного модуля, разработана схема, состоящая из горелок (разогревающих и поддерживающих), каждая из которых интегрирована в многоканальный эжектор воздушного потока.

Равномерный бесконтактный нагрев поверхности реактора за счет дозированного воздушного потока обеспечивает высокую, равномерную и контролируемую теплопередачу, что приводит к сокращению времени термохимической конверсии (пиролиза) за счёт стабильности протекания термохимических процессов.

Система дозированного воздушного потока в топочный модуль позволяет значительно сократить время нагрева и остывания реактора и, соответственно, всего рабочего цикла в целом за счет нагнетания в топочный модуль большого количества воздуха.

На фиг.1 показан вид сбоку и сверху топочного модуля, где

100 - корпус топочного модуля,

101 - место установки газовой горелки,

102 - место установки жидкотопливной горелки,

103 - эжектор.

Как видно из фиг.1 каждая горелка снабжена эжектором 103, который создает воздушные потоки, препятствующие контакту пламени с элементами установки.

Данная конструкция обеспечивает:

• 100% сгорание топлива за счет активной подачи в зону горения дутьевого кислорода воздуха через специально сконструированное устройство - многоканальный эжектор 103 воздушного потока;

• сокращение времени разогрева реактора (до температуры начала процесса термохимической конверсии продукта) не более 3 часов и времени остывания реактора (до 90°С) не более 5 часов за счет эжекторов 103 воздушного потока, такая эффективность работы ведет к сокращению общего времени процесса термохимической конверсии по сравнению с классическими футерованными (жаропрочный бетон или шамотный кирпич) топочными модулями без системы многоканального эжекторного воздушного потока более чем на 50 %;

• продлевает срок эксплуатации и безаварийную работу горелок;

• продлевает срок эксплуатации и безаварийную работу корпуса реактора;

• обеспечивает долговечность теплоизоляционного покрытия топочного модуля путем формирования факела горелок, с помощью эжектора 103, для исключения прямого постоянного контакта пламени горелок с поверхностью теплоизоляционного покрытия.

Эжектор 103 воздушного потока обеспечивает возможность управления формой пламени горелок, эту функцию выполняют трубчатые каналы эжектора 103, расположенные под определенным углом (этот угол составляет от 60 до 80 градусов). Воздушные потоки, подаваемые через каналы эжектора благодаря наклону относительно горизонтальной оси горелок, соединяются на определенном расстоянии (предпочтительно это расстояние соответствует вертикальной проекции центральной оси реактора) от точки начала формирования факела. Полученный «воздушный мешок» препятствует хаотичному распространению пламени факела горелок по вертикальным и горизонтальным направлениям. Таким образом, факел горелок находится внутри плотного воздушного потока. В зависимости от объёма подаваемого в горелку топлива, может меняться интенсивность и плотность воздушного потока эжектора 103. Описанная схема конфигурации в равной степени относится и к основным «разогревающим» горелкам, и к «поддерживающим» грелкам.

Предложенное решение отличается от классического способа изменения размера пламени. Обычно, для изменения длины факела пламени уменьшают или подачу топлива, или мощность работы встроенных в горелки дутьевых вентиляторов. Такой подход снижает тепловую нагрузку на конструкцию топочного модуля или реактора, но при этом происходит снижение температуры и увеличивается время протекания термохимических процессов, т.е. значительно снижается производительность установки. В предложенном решении такие взаимосвязи устранены. Разработанное авторами решение может поддерживать высокую интенсивность работы горелок без опасения негативного воздействия факела горелок на элементы установки.

Конструкция эжектора показана на фиг.2, на которой

200 - цилиндрический корпус эжектора 103 с цилиндрическим отверстием для размещения горелки по центру,

201 - входной канал для подачи воздуха системой подачи воздуха,

202 - выходные каналы для создания воздушного мешка.

Выходные каналы 202 размещаются равномерно по периметру цилиндрического корпуса 200. Количество выходных каналов 202 должно быть от 6 до 12. Нижний предел определяется требованием к надежности удержания пламени в «воздушном мешке», создаваемом каналами 202, верхний предел определяется простотой изготовления каналов 202 и надежностью удержания пламени в «воздушном мешке».

Выходные каналы предпочтительно имеют круглое сечение, однако можно использовать каналы с овальным, прямоугольным, щелевым и другими сечениями, что может оказаться предпочтительным при некоторых сочетаниях рабочих параметров установки (типе топлива, размеров реактора и внутреннего пространства топочного модуля, мощности системы подачи воздушного потока и т.д.).

Давление подаваемого на эжекторы 103 воздуха подбирается, исходя из размеров и количества выходных каналов, размеров топочного модуля и реактора, параметров топлива.

Уникальность мест расположения горелок в корпусе 100 топочного модуля, а именно, совмещение воздушного эжектора 103 с горелками (пламя горелок не имеет контакта с поверхностями топки и реактора), гарантирует отсутствие контакта пламени горелок с корпусом 103 топочного модуля и реактора. Данное решение в комплексе с устройством многослойной керамоволоконной теплоизоляцией делает внешний контур топочного модуля безопасным (температура внешних поверхностей корпуса топки - не более 45°С) для обслуживающего персонала.

Для расчета оптимальных теплотехнических параметров топочного модуля требовалось определение расхода топлива, расхода воздуха, подаваемого на горение, расхода дымовых газов из установки. В связи с чем были проведены расчеты и определены следующие данные:

- тепловой баланс работы установки;

- расчет режима нагрева;

- расчет параметров горения используемого жидкого топлива;

- характеристики горения топлива;

- приход тепла;

- расход тепла;

- расход топлива.

В результате были определены оптимальные теплотехнические параметры топочного модуля для создания и поддержания необходимого температурного режима внутри реактора, установленного над топочным модулем при осуществлении процесса термохимической конверсии продуктов, находящихся внутри реактора, а также оптимальные конструктивные решения.

Указанные решения определяют следующие основные параметры:

- объём принудительной подачи воздуха в пространство между корпусом реактора и теплоизоляцией наружного кожуха для оптимального режима охлаждения,

- объём принудительной подачи кислорода воздуха для поддержания необходимого температурного режима в топочном модуле,

- оптимальную величину зазора между реактором и термокожухом для обеспечения максимально эффективного режима теплопередачи при разогреве и поддержании температуры в реакторе.

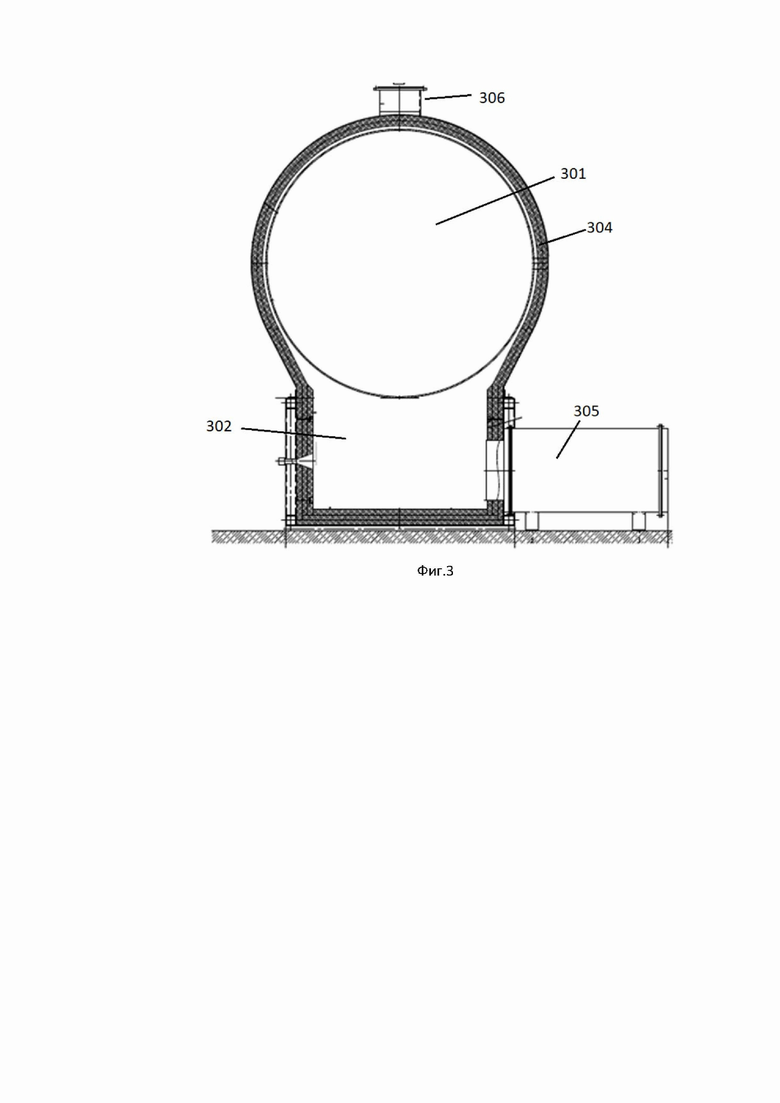

На фиг.3 показана установка в разрезе, где

301 - реактор,

302 - топочный модуль,

304 - термоизоляция,

305 - горелка,

306 - труба для выхода дымовых газов.

В заявленном решении может применяться горелка 305 любого типового исполнения, что не относится к его сущности.

Описание работы устройства

Перед началом работы установки осуществляют загрузку реактора 301 углеродсодержащими продуктами. Затем включают разгогревающие горелки 305, подают воздух на эжекторы 103, начинают вращать цилиндрический реактор 301, контролируют температуру внутри реактора 301 с помощью датчиков температуры. Доводят температуру, при которой начинается процесс термохимической конверсии продуктов (для разных продуктов температура может быть разной).

Получаемый в результате химической конверсии газ, подают на поддерживающие горелки 305.

Как правило, нагрев реактора 301 осуществляется в течение 3 часов, а режим полной конверсии продуктов идет в течение 6-10 часов, после чего установку охлаждают, выгружают из реактора 301, полученные в результате термохимической конверсии продукты.

После чего начинается новый технологических цикл.

Вариант 1 осуществления

В одном варианте осуществления в топочном модуле содержится блок управления, выполненный с возможностью регулирования параметров воздушного мешка в зависимости от параметров подаваемого в горелки топлива.

Под блоком управления в данной заявке понимается любое средство, имеющее возможность управлять процессами, происходящими в установке: компьютер, ноутбук, терминал, процессор, контроллер, пульт управления, встроенный в топочный модуль.

Блок управления принимает данные от датчиков (температуры, наличия пламени, давления и т.д.) и посылает управляющие команды для повышения или понижения давления воздуха на входе эжекторов 103.

Под параметрами подаваемого в горелки 305 топлива понимаются, прежде всего, те параметры, которые влияют на длину пламени, исходящего из горелки 305.

Вариант 2 осуществления

В одном варианте осуществления блок управления выполнен с возможностью регулирования воздушного потока так, чтобы пламя не касалось стенок установки и реактора установки.

Для устранения соприкосновения пламени с реактором или стенками установки блок управления может усиливать поток воздуха из эжекторов 103. Этот поток сбивает пламя и ограничивает область его существования.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации, изложенной в описании, и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электромагнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации, раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| АЭРАТОР ВОДОСОДЕРЖАЩЕЙ ЖИДКОЙ СРЕДЫ | 2023 |

|

RU2816955C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 1998 |

|

RU2127848C1 |

| Устройство для термической утилизации углеводородсодержащих отходов, оснащенное вихревой камерой сгорания с внутренним пиролизным реактором, и способ его работы | 2017 |

|

RU2663312C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ И МОБИЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331020C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПРОЦЕССА ГОРЕНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ И КАМЕРА СГОРАНИЯ ПРЯМОТОЧНОГО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2011 |

|

RU2454607C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

Изобретение относится к области переработки углеродсодержащих продуктов. Изобретение касается топочного модуля установки для переработки углеродсодержащего продукта методом термохимической конверсии, содержащего: корпус, горелки, теплозащиту, эжекторы воздушного потока. При этом горелки совмещены с многоканальными эжекторами воздушного потока, а эжекторы по периметру вокруг горелок содержат трубчатые воздушные каналы, которые выполнены с возможностью создания воздушного мешка для ограничения распространения пламени горелок. Технический результат - контроль пламени, защита элементов установки термохимической конверсии от разрушения из-за контакта с пламенем, повышение надежности работы упомянутой установки. 2 з.п. ф-лы, 3 ил.

1. Топочный модуль установки для переработки углеродсодержащего продукта методом термохимической конверсии, содержащий:

- корпус;

- горелки;

- теплозащиту;

- эжекторы воздушного потока;

характеризующийся тем, что

горелки совмещены с многоканальными эжекторами воздушного потока,

причем эжекторы по периметру вокруг горелок содержат трубчатые воздушные каналы, которые выполнены с возможностью создания воздушного мешка для ограничения распространения пламени горелок.

2. Модуль по п.1, в котором содержится блок управления, выполненный с возможностью регулирования параметров воздушного мешка в зависимости от параметров подаваемого в горелки топлива.

3. Модуль по п.2, в котором блок управления выполнен с возможностью регулирования воздушного потока так, чтобы пламя не касалось элементов установки.

| KR 100607337 B1, 01.08.2006 | |||

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2007 |

|

RU2332359C1 |

| US 9562682 B2, 07.02.2017 | |||

| МАШИНА ДЛЯ УХОДА ЗА ЛЕСНЫМИ КУЛЬТУРАМИ | 0 |

|

SU190683A1 |

| УСТРОЙСТВО для ВОСПРОИЗВЕДЕНИЯ ИНФОРМАЦИИ О НАЛИЧИИ ИЛИ ОТСУТСТВИИ НАПРЯЖЕНИЯ НА СЕКЦИЯХ | 0 |

|

SU213140A1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| ПИРОЛИЗНЫЙ РЕАКТОР | 2018 |

|

RU2704177C1 |

| Гидромеханический регулятор для силовых машин | 1955 |

|

SU108556A1 |

Авторы

Даты

2024-04-23—Публикация

2023-09-08—Подача