Изобретение относится к оборудованию для нефтегазовой промышленности и может быть использовано для генерации рабочего агента в форме ультра-сверхкритической воды, подаваемого в нефтекерогеносодержащие пласты для повышения их отдачи.

В настоящее время на территории России открыты месторождения углеводородов (в частности, баженовская и доманиковая свиты), основной углеводородный потенциал которых заключен не в подвижных нефтях (нефть низкопроницаемых/плотных пород), а в неподвижном керогене и в неподвижной или малоподвижной битуминозной нефти.

Аналогичные по качественному углеводородному составу месторождения - нефтеносные сланцевые плеи, известны на территории более сорока стран, включая Баккен/Три Форкс, Игл Форд, Пермский бассейн (США), Парижский бассейн (Франция), Нижне-саксонский бассейн (Германия), Западно-нидерландский бассейн (Нидерланды), бассейн Вилд (Великобритания), формация Кессен (Венгрия), формация Вака Муэрта (Аргентина) и др.

Комплексное освоение таких месторождений предполагает использование теплового или термохимического воздействия на их продуктивные пласты для внутрипластовой генерации синтетических углеводородов из керогена и битуминозной нефти, а также для частичного внутрипластового облагораживания и интенсификации добычи содержащейся в их продуктивных пластах нефти низкопроницаемых/плотных пород. При использовании теплового, термохимического воздействия на продуктивные пласты, в них, в ходе осуществления внутрипластового каталитического ретортинга, включающего такие базовые процессы, как внутрипластовый пиролиз/гидропиролиз, гидрокрекинг, каталитический крекинг, термический крекинг и др., в сверхкритической флюидной среде генерируются синтетические углеводороды как в жидкой, так и в газообразной формах, а также осуществляется частичное облагораживание нефти низкопроницаемых/плотных пород.

Как показали исследования, осуществление внутрипластового каталитического ретортинга, а также реэнергизация и увеличение проницаемости продуктивных пластов, могут быть осуществлены за счет закачки в них полученного из воды рабочего агента, параметры которого (температура и давление) обеспечивают прогрев продуктивных пластов до температуры от 400 до 480°С. Для достижения этого результата, с учетом тепловых транспортных потерь, которые неизбежно возникают при доставке рабочего агента с дневной поверхности скважины в продуктивный пласт, необходимо чтобы наземное оборудование генерировало рабочий агент с температурой от 500 до 1000°С и давлением от 40 до 50 МПа.

Генерируемый с такими рабочими параметрами рабочий агент находится в сверхкритическом или в ультра-сверхкритическом состоянии. Термин «ультра-сверхкритическая вода» (УСК-вода; Ultra-Supercritical Water (USCW)) используется в технической литературе и техническими специалистами для обозначения проектных режимов работы устройств с параметрами выше тех, которые принято называть «сверхкритическими». В теплоэнергетике типичный диапазон сверхкритических параметров - от 245 до 285 бар при температуре от 540 до 580°С. Американский Исследовательский Институт Электроэнергетики (ERPI) называет суперсверкритическими (Ультра-сверхкритическими. Ultra-Supercritical (USC)) такие «паровые циклы», где «пар» прогревается до температуры более 593°С при давлении более 280 бар [1]. В заявленном изобретении под термином «ультра-сверхкритический рабочий агент» понимается полученный из воды рабочий агент, имеющий температуру от 593 до 1000°С и давление закачки в продуктивный пласт от 40 до 50 МПа.

Для генерации высокотемпературного рабочего агента высокого давления в форме перегретого пара или в форме сверхкритической воды, в том числе и для закачивания через скважины в углеводородосодержащие продуктивные пласты, используется довольно широкая гамма оборудования.

Так, например, известен парогазогенератор, содержащий запальное устройство с каналом подвода воздуха и форсункой горючего, камеру сгорания с форсуночной головкой, каналами ввода горючего и воды, и рубашкой охлаждения, образованной внутренней и наружной стенками парогазогенератора, испарительную камеру с кольцом сброса и несколькими секциями из сужающихся и расширяющихся частей и цилиндрических участков. Во внутренней стенке в конце камеры сгорания выполнен кольцевой ряд калиброванных отверстий, на наружной стенке камеры сгорания выполнен кольцевой ряд резьбовых отверстий. Камера сгорания разъемно соединена посредством резьбового соединения с испарительной камерой.

В процессе работы парогазогенератора запальное устройство поджигает смесь горючего с воздухом в камере сгорания. Вода проходит по рубашке охлаждения, надежно охлаждая внутреннюю стенку камеры сгорания, и впрыскивается в поток продуктов сгорания через кольцевой ряд калиброванных отверстий. Длина камеры сгорания от форсуночной головки до кольца сброса испарительной камеры составляет не менее 700 мм, что обеспечивает повышение полноты сгорания горючего за счет большого времени пребывания продуктов сгорания в камере сгорания, а также отдаляет основной фронт горения от зоны впрыска воды, при этом вода не влияет на процесс горения в камере сгорания. Нагрев, испарение воды и перемешивание образовавшегося пара с продуктами сгорания осуществляется в испарительной камере, выполненной в виде нескольких сужающихся и расширяющихся частей и цилиндрических участков. Установленное в испарительной камере кольцо сброса, обеспечивает интенсивное первичное перемешивание воды с продуктами сгорания, что приводит к резкому снижению температуры смеси в начальной зоне испарительной камеры за счет интенсивного испарения воды, а это способствует снижению тепловой нагрузки на стенку испарительной камеры до приемлемого уровня. Разъемное соединение камеры сгорания с испарительной камерой обеспечивает возможность быстрого ремонта устройства при выходе из строя камеры сгорания или испарительной камеры.

Кольцевой ряд резьбовых отверстий на наружной стенке камеры сгорания обеспечивает эффективное охлаждение наружной поверхности парогазогенератора (см. патент РФ на полезную модель №136083, кл. Е21В 3/24, 2013 г.).

В результате анализа известного решения необходимо отметить, что оно обеспечивает получение рабочего агента - парогазовой смеси, которая может использоваться в энергетике для паровых и газовых турбин, для очистки загрязненных поверхностей струей высокотемпературной парогазовой смеси, интенсификации добычи нефти. Компонентами для получения рабочего агента - парогазовой смеси служат жидкое углеводородное горючее, воздух и вода. Однако известный парогазогенератор способен генерировать рабочий агент - высокотемпературную парогазовую смесь, имеющую давление не более 30 МПа. Кроме того, для его работы необходимо использование компрессорной системы высокого давления (30 МПа) для подачи в горелочное устройство окислителя в виде воздуха. Существенно также и то, что в известном парогазогенераторе камера сгорания топлива и испарительная камера смонтированы последовательно, то есть испарительная камера пристыкована к торцу камеры сгорания. Это приводит не только к увеличению осевых размеров парогазогенератора, но и к неравномерному распределению тепловой энергии, полученной от сгорания топлива по длине испарительной камеры, в результате чего температура рабочего агента, генерируемого вблизи камеры сгорания, значительно выше, нежели в полости камеры, удаленной от камеры сгорания. Это приводит к увеличению времени генерирования рабочего агента в испарительной камере, а следовательно, к снижению производительности, но самое главное к снижению температуры рабочего агента на выходе из парогазогенератора.

Известен парогазогенератор, содержащий корпус, в котором образованы две полости, соединенные друг с другом посредством коллектора, размещенные в корпусе камеру сгорания в виде жаровой трубы и охватывающий ее кольцевой водяной теплообменник, имеющий подвод холодной воды, с расположенным в верхней части паросборником, имеющим прорези для прохождения пара из теплообменника. Камера сгорания оснащена расположенным у ее торца горелочным устройством. В корпусе, за кольцевым водяным теплообменником концентрично с камерой сгорания расположена камера смешения с выходным отверстием для парогазовой смеси. В камере смешения имеются завихрители потока, а между стенкой корпуса и камерой сгорания расположен цилиндрический элемент, по наружной поверхности камеры сгорания в корпусе закреплены продольные наклонные ребра. Паросборник и камера смешения соединены каналом друг с другом. На противоположном относительно горелки торце камеры сгорания и в средней части камеры смешения размещены форсунки, предназначенные для регулирования температуры генерируемой парогазовой смеси.

Для работы парогазогенератора водяной теплообменник подключают к источнику воды, включают горелку и форсунки. На форсунки подают воду. После нагрева воды в теплообменнике образуется пар, который через прорези поступает в емкость паросборника и далее через канал пар поступает в камеру смешения. Из камеры сгорания отходящие газы также поступают в камеру смешения. В результате происходит эффективное перемешивание пара и газа, и парогазовая смесь поступает на выход для использования потребителем. Перемешивание смеси улучшается под воздействием мелкодисперсной воды, поступающей под давлением из форсунок, которая также регулирует температуру парогазовой смеси (см. патент РФ №2283456, кл. F22B 1/22, 2006 г.) - наиболее близкий аналог.

В результате анализа конструкции известного парогазогенератора необходимо отметить, что расположение горелочного устройства в торце водяного теплообменника не позволяет равномерно изнутри прогревать всю теплообменную поверхность водяного теплообменника, что снижает его производительность по получению рабочего агента, а также качество получаемого рабочего агента. Кроме того, для конструкции известного парогенератора характерны довольно большие тепловые потери, что снижает его КПД.

Техническим результатом настоящего изобретения является создание компактного устройства генерации ультра-сверхкритического рабочего агента, имеющего высокую (до 1000°С) температуру и высокое давление (до 100 МПа) и, в то же время, высокопроизводительного, надежного при эксплуатации, в том числе за счет исключения возникновения явления «кризис теплообмена», отвечающего требованиям по экологичности, обладающего высоким КПД за счет генерирования ультра-сверхкритического рабочего агента с минимальными тепловыми потерями и, в то же время, простого в изготовлении и при эксплуатации.

Указанный технический результат обеспечивается тем, что в устройстве генерации ультра-сверхкритического рабочего агента, содержащем модуль генерации, представляющий собой трубчатый корпус, в котором размещены выполненный в виде полого цилиндра реактор генерации ультра-сверхкритического рабочего агента, имеющий возможность соединения выходом с продуктопроводом для доставки полученного рабочего агента в продуктивный пласт, а также камеру сгорания, оснащенную устройством поджига газообразной топливной смеси и имеющую возможность соединения с установкой приготовления газообразной топливной смеси, новым является то, что в корпусе модуля генерации установлен перфорированный экран-отражатель, расположенный в корпусе продольно и разделяющий внутренний объем корпуса на две сообщающиеся друг с другом полости, в одной из полостей продольно смонтирован реактор, на выходе которого установлен регулятор давления сгенерированного ультра-сверхкритического рабочего агента, пространство между наружной поверхностью реактора, корпусом и перфорированным экраном-отражателем заполнено высокопористым ячеистым материалом, а в другой полости скомпонована камера сгорания, выполненная в виде инфракрасной горелки, состоящей из помещенного в полость корпуса высокопористого ячеистого материала, разделенного на секции плоскими экранами-отражателями, а также размещенной продольно в высокопористом ячеистом материале перфорированной трубы, входной канал которой имеет возможность соединения с установкой приготовления топлива, а на корпусе модуля имеется канал для отвода из полости корпуса топочных газов, при этом устройство оснащено модулем рекуперации тепла топочных газов, выполненным в виде корпуса, в котором коаксиально с зазором размещена теплообменная труба, вход которой имеет возможность соединения с источником воды, а выход соединен с входом реактора, полость между корпусом и теплообменной трубой заполнена высокопористым ячеистым материалом и оснащена входным и выходным каналами, первый из которых соединен с каналом отвода топочных газов модуля генерации, а выходной канал имеет возможность соединения с блоком каталитической очистки топочных газов, при этом внутренние поверхности корпусов модуля генерации ультра-сверхкритического рабочего агента и модуля рекуперации тепла топочных газов могут быть выполнены отражающими.

В высокопористом ячеистом материале инфракрасной горелки, по всей ее длине между перфорированной трубой и корпусом может быть размещен перфорированный экран-отражатель, имеющий дугообразную форму и охватывающий со стороны корпуса перфорированную трубу.

В высокопористом ячеистом материале, размещенном в пространстве между реактором и корпусом, по всей длине корпуса может быть размещен перфорированный экран-отражатель, имеющий дугообразную форму и охватывающий со стороны корпуса реактор.

Полости реактора и теплообменной трубы полностью или частично заполнены высокопористым ячеистым материалом.

На наружной поверхности корпусов модуля генерации ультра-сверхкритического рабочего агента и модуля рекуперации тепла топочных газов может быть помещено закрытое снаружи кожухом многослойное теплоизолирующее покрытие, состоящее из последовательно уложенных друг на друга слоев - контактирующего с корпусом слоя углеродного аэрогеля, слоя кремнеземного аэрогеля, слоя алюминиевой фольги и слоя базальтового волокна.

Высокопористый ячеистый материал модуля генерации ультра-сверхкритического рабочего агента может быть изготовлен из пенокарбида кремния или пенооксида циркония с количеством пор от 5 до 60 на дюйм.

Высокопористый ячеистый материал, помещенный в полости реактора, теплообменной трубы и корпуса модуля рекуперации тепла топочных газов, может быть изготовлен из пеноникеля, или пеномеди, или пенооксида алюминия, или пенокарбида кремния, или пенооксида циркония, или из жаропрочных сплавов (Ni-Fe-Cr-Al, Ni-Cr-Al) с количеством пор от 5 до 100 на дюйм.

Реактор модуля генерации ультра-сверхкритического рабочего агента может быть изготовлен из жаропрочных и коррозионно-стойких сплавов, например Inconel 625, HR6W, GH2984, Haynes 230, Inconel 617/617 В, Nimonic 263, Haynes 282, Inconel 740 и 740H.

Перфорированная труба модуля генерации ультра-сверхкритического рабочего агента может быть изготовлена из молибдена.

Теплообменная труба модуля рекуперации тепла топочных газов может быть изготовлена из стали SS 316 или из жаропрочных и коррозионно-стойких сплавов, например Inconel 625, HR6W, GH2984, Haynes 230, Inconel 617/617 В, Nimonic 263, Haynes 282, Inconel 740 и 740H.

Экраны-отражатели могут быть изготовлены из титана.

Сущность заявленного изобретения поясняется чертежами, на которых:

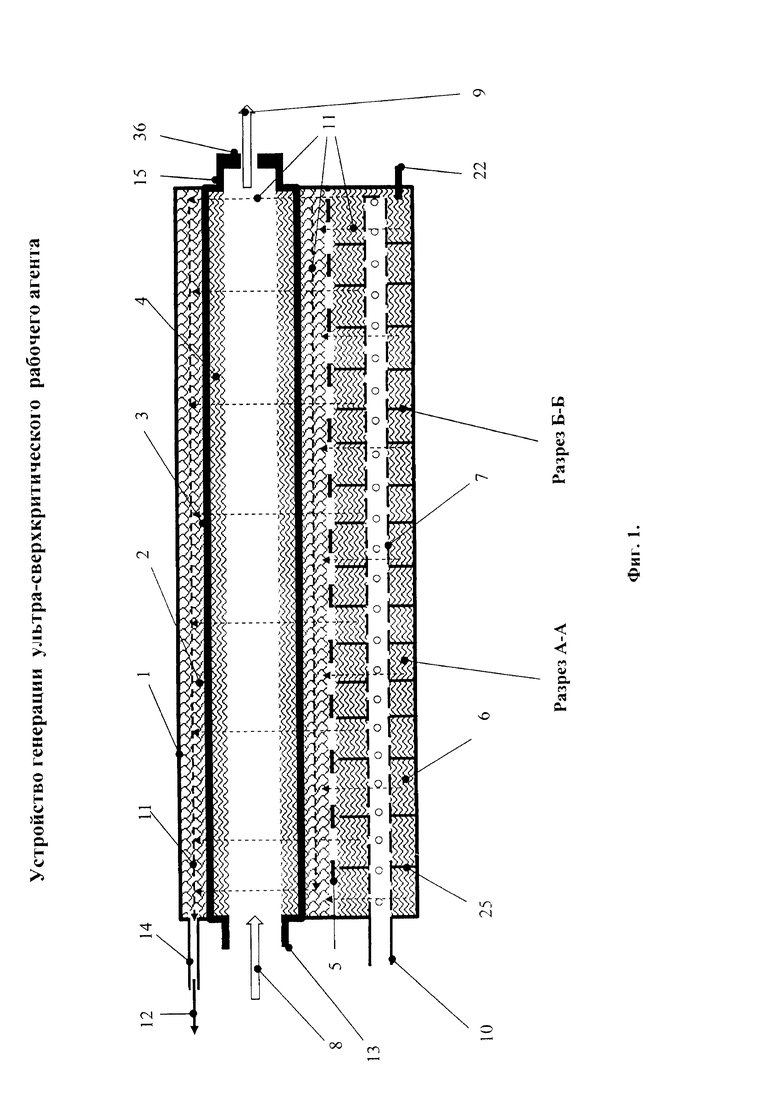

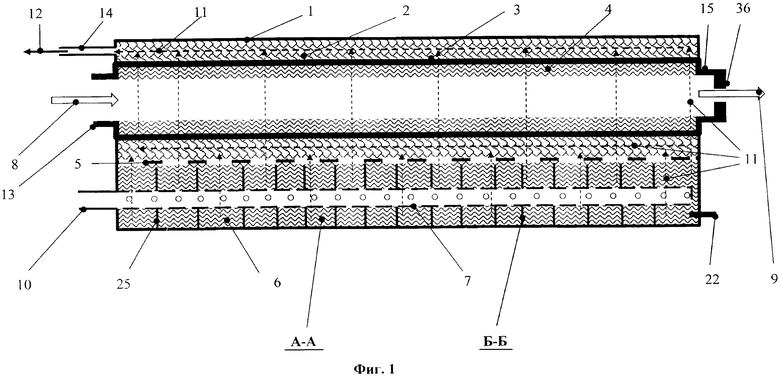

на фиг. 1 показан модуль генерации ультра-сверхкритического рабочего агента, продольный разрез;

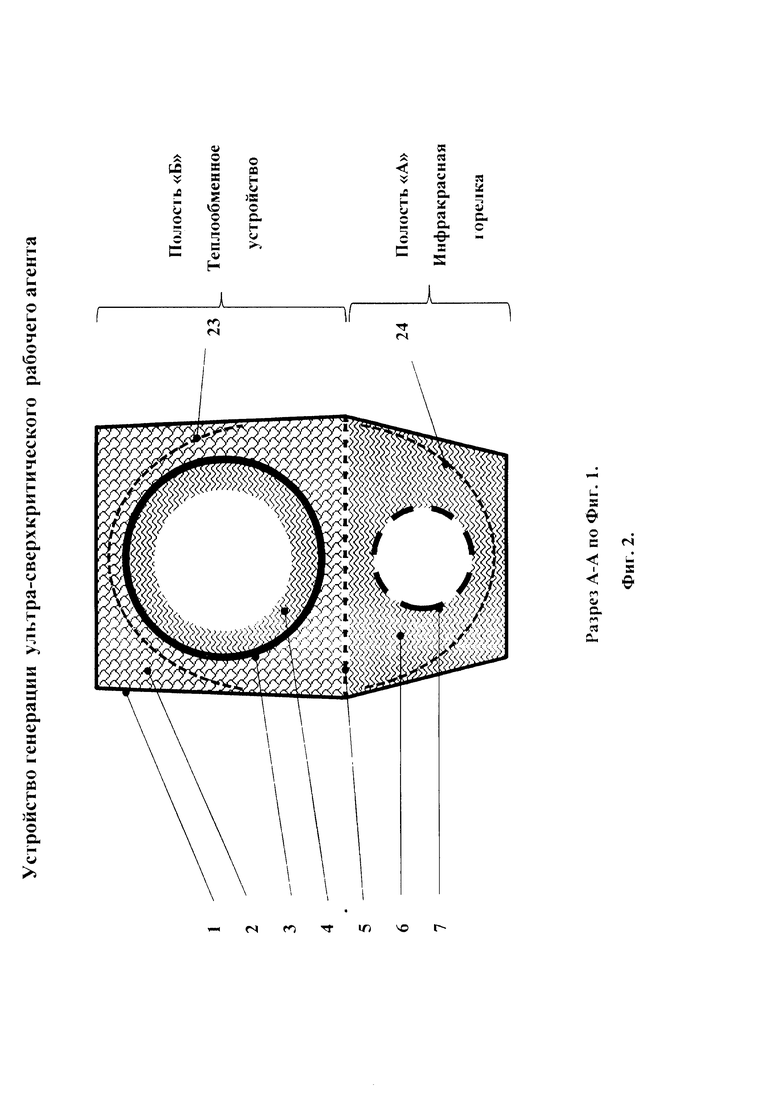

на фиг. 2 - разрез А - А по Фиг. 1;

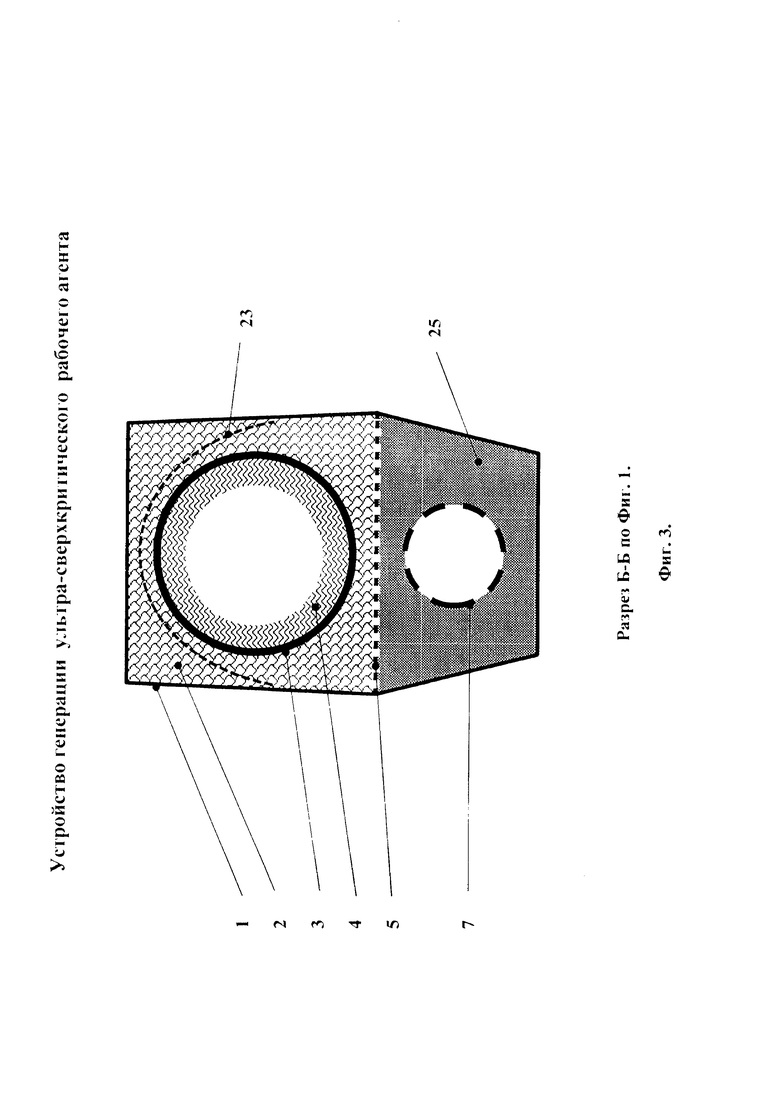

на фиг. 3 - разрез Б - Б по Фиг. 1;

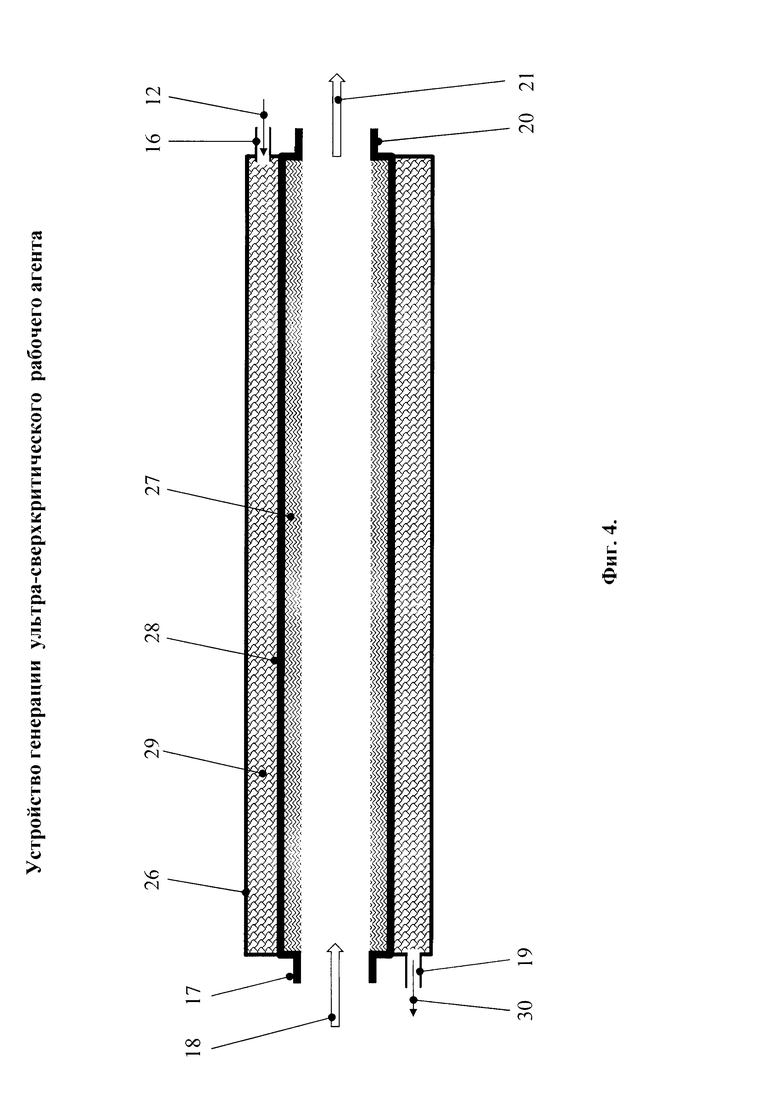

на фиг. 4 - модуль рекуперации тепла топочных газов, продольный разрез;

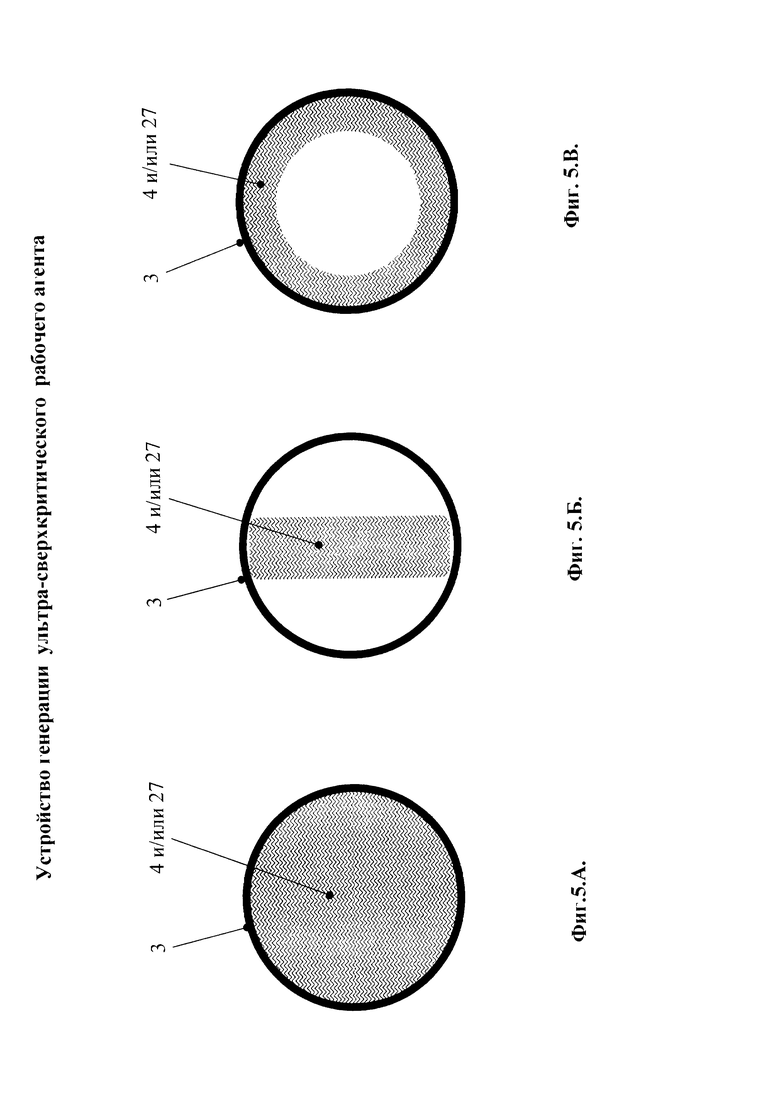

на фиг. 5 - схема заполнения высокопористым ячеистым материалом (ВПЯМ) полостей реактора модуля генерации ультра-сверхкритического рабочего агента и теплообменной трубы модуля рекуперации тепла топочных газов, при этом на фиг. 5А показаны внутренние полости реактора модуля генерации ультра-сверхкритического рабочего агента и теплообменной трубы модуля рекуперации тепла топочных газов, полностью заполненные ВПЯМ, на фиг. 5Б показаны полости реактора модуля генерации ультра-сверхкритического рабочего агента и теплообменной трубы модуля рекуперации тепла топочных газов, частично заполненные ВПЯМ, а на фиг. 5В показан предпочтительный вариант заполнения ВПЯМ полостей реактора модуля генерации ультра-сверхкритического рабочего агента и теплообменной трубы модуля рекуперации тепла топочных газов, в котором ВПЯМ имеет трубчатую форму и размещен на внутренней поверхности реактора и теплообменной трубы;

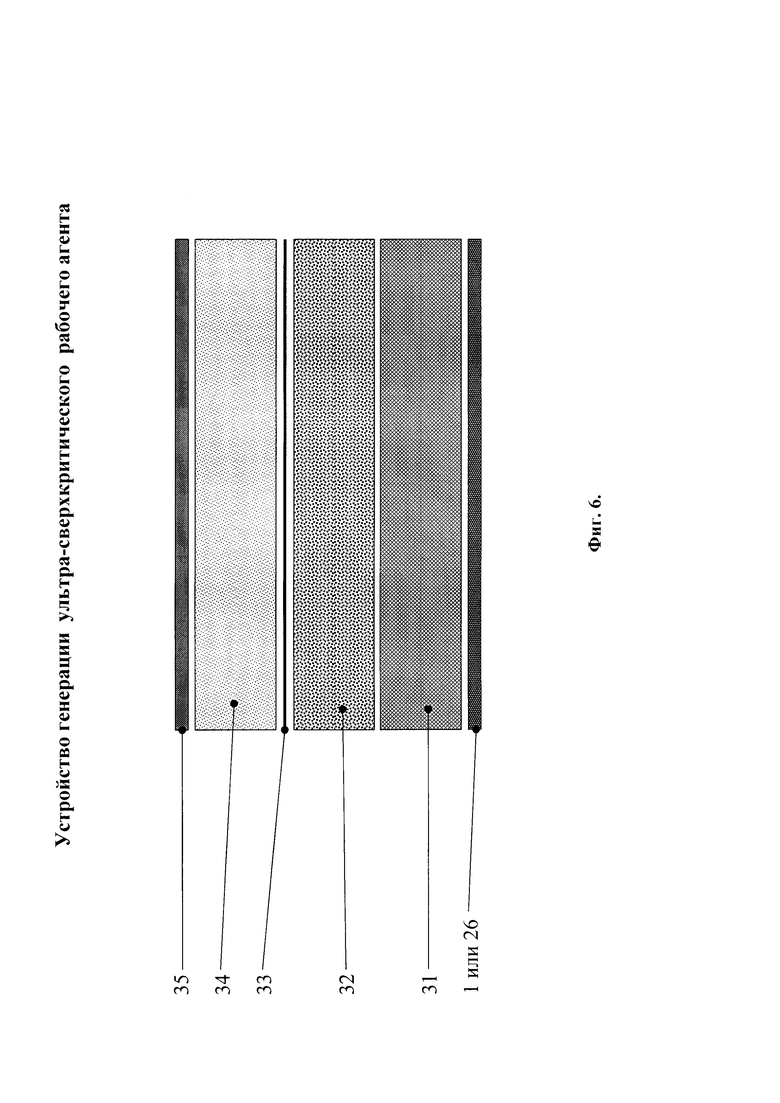

на фиг. 6 - схема наружного теплоизолирующего покрытия корпусов модуля генерации ультра-сверхкритического рабочего агента и модуля рекуперации тепла топочных газов.

В описании приведенными ниже позициями обозначены следующие конструктивные элементы заявленного устройства генерации ультра-сверхкритического рабочего агента:

1 - корпус модуля генерации ультра-сверхкритического рабочего агента;

2 - ВПЯМ реактора;

3 - реактор модуля генерации ультра-сверхкритического рабочего агента;

4 - ВПЯМ, размещенный в реакторе генерации ультра-сверхкритического рабочего агента;

5 - продольный перфорированный экран-отражатель;

6 - ВПЯМ инфракрасной горелки;

7 - перфорированная труба инфракрасной горелки;

8 - подача предварительно нагретой воды из модуля рекуперации тепла топочных газов в реактор;

9 - выход ультра-сверхкритического рабочего агента из реактора;

10 - входной канал перфорированной трубы инфракрасной горелки;

11 - топочные газы в модуле генерации ультра-сверхкритического рабочего агента;

12 - истекающие из модуля генерации ультра-сверхкритического рабочего агента и поступающие в модуль рекуперации тепла топочные газы;

13 - входной канал реактора;

14 - выходной канал модуля генерации ультра-сверхкритического рабочего агента для выхода топочных газов;

15 - выходной канал реактора;

16 - входной канал модуля рекуперации тепла топочных газов для входа топочных газов;

17 - входной канал теплообменной трубы;

18 - подача предварительно подготовленной воды в теплообменную трубу модуля рекуперации тепла топочных газов;

19 - выходной канал модуля рекуперации тепла топочных газов для выхода топочных газов;

20 - выходной канал теплообменной трубы;

21 - поток нагретой воды, выходящей из модуля рекуперации тепла топочных газов;

22 - устройство поджига топлива в инфракрасной горелке;

23 - перфорированный экран-отражатель реактора;

24 - перфорированный экран-отражатель инфракрасной горелки;

25 - секционные экраны-отражатели инфракрасной горелки;

26 - корпус модуля рекуперации тепла топочных газов;

27 - ВПЯМ модуля рекуперации тепла топочных газов, размещенный в теплообменной трубе;

28 - теплообменная труба модуля рекуперации тепла топочных газов;

29 - ВПЯМ, размещенный между корпусом и теплообменной трубой модуля рекуперации тепла топочных газов;

30 - исходящие (отработанные) топочные газы из модуля рекуперации тепла топочных газов;

31 - слой углеродного аэрогеля;

32 - слой кремнеземного аэрогеля;

33 - слой алюминиевой фольги;

34 - слой базальтового волокна;

35 - кожух;

36 - регулятор давления.

Заявленное устройство генерации ультра-сверхкритического рабочего агента состоит из соединенных друг с другом модуля генерации ультра-сверхкритического рабочего агента и модуля рекуперации тепла топочных газов (фиг. 1-6).

Модуль генерации ультра-сверхкритического рабочего агента (фиг. 1, 2, 3 и 5) выполнен в виде трубчатого корпуса 1, полость которого по его длине разделена продольным перфорированным экраном-отражателем 5 на сообщающиеся через перфорации экрана-отражателя 5 полость «А» (фиг. 2), в которой скомпонована камера сгорания, выполненная в виде инфракрасной горелки, и полость «Б» (фиг. 2), в которой размещен реактор 3.

Внутреннюю поверхность корпуса 1 наиболее целесообразно выполнять отражающей. Для обеспечения эффекта отражения поверхность может быть отполирована или на нее может быть нанесено термостойкое теплоотражающее покрытие. Упомянутые в описании ниже отражающие поверхности конструктивных элементов устройства могут быть получены аналогичным образом.

Использование отражающих поверхностей обеспечивает получение в процессе работы устройства направленного в сторону реактора потока инфракрасного излучения, что повышает эффективность разогрева реактора 3, снижает тепловые потери и, в конечном итоге, повышает КПД устройства.

Скомпонованная в полости «А» корпуса 1 камера сгорания выполнена в виде инфракрасной горелки, содержащей проложенный в полости корпуса по всей его длине ВПЯМ 6, в котором со стороны корпуса по всей его длине размещен перфорированный экран-отражатель 24, имеющий дугообразную форму.

По своей длине ВПЯМ 6 разделен на секции плоскими секционными экранами-отражателями 25.

В центральной части ВПЯМ 6 имеется осевой канал (позицией не обозначен), в котором по всей длине корпуса 1 проложена перфорированная труба 7, имеющая входной канал 10, предназначенный для соединения с источником (не показан) подачи в полость перфорированной трубы 7 газообразной топливной смеси. На торце корпуса 1 размещено устройство поджига 22 находящегося в перфорированной трубе 7 газообразной топливной смеси, которое выполнено известным образом, например, в виде пьезоподжига.

Использование в качестве камеры сгорания инфракрасной горелки позволяет обеспечить прямое преобразование теплоты горения топлива в энергию инфракрасного излучения. Инфракрасные горелки с горелочными элементами пористой структуры характеризуются высокой скоростью горения и устойчивостью процесса горения, а также пониженными выбросами продуктов сгорания в атмосферу. Собственно горелки такого типа известны весьма широко (см., например, патенты РФ №/№2151956, 2065123, 2151957, 2137040, патент США №5326631 и др.).

Используемый в устройстве ВПЯМ 6 изготовлен из термостойких материалов, способных работать при температурах от 1500 до 1700°С, например, пенокарбида кремния или пенооксида циркония и имеющий от 80 до 100 пор на дюйм.

Перфорированный экран-отражатель 24 частично охватывает со стороны корпуса перфорированную трубу 7, изготовлен предпочтительно из титана, вогнутая его поверхность является отражающей для отражения части энергии инфракрасного излучения по направлению к реактору 3. Использование перфорированного экрана-отражателя 24 позволяет повысить плотность теплового потока в части объема ВПЯМ 6, примыкающей к перфорированной трубе 7, увеличив, тем самым, температуру топочных газов 11, исходящих из полости «А» и, поступающих через перфорированные отверстия экрана-отражателя 5 в полость «Б» (к реактору 3), а также снизить интенсивность теплового потока (снизить тепловые потери), достигающего внутренней поверхности корпуса 1 в объеме полости «А».

Перфорированная труба 7 изготовлена, предпочтительно из молибдена, способного работать при температуре до 2616°С.По перфорированной трубе 7 через входной канал 10 в горелку поступает газообразная топливная смесь, состоящая, преимущественно, из природного газа и воздуха, или очищенного попутного нефтяного газа и воздуха, или из неочищенного попутного нефтяного газа и воздуха. В качестве топлива также может использоваться сингаз, состоящий, в основном, из водорода (Н2), метана (СН4), диоксида углерода (СО2) и монооксида углерода (СО).

Плоские экраны-отражатели 25 изготовлены, предпочтительно из титана, имеют с двух сторон отражающие поверхности и расположены перпендикулярно по отношению к экрану - отражателю 5 и экрану-отражателю 24. Их наличие за счет отражающей способности позволяет во всем объеме ВПЯМ 6 не только увеличивать температуру топочных газов 11, исходящих из полости «А» и поступающих через перфорированные отверстия экрана-отражателя 5 в полость «Б», но и обеспечить равномерность теплового потока, направленного в сторону реактора 3 по всей длине реактора.

Реактор 3 размещен в полости «Б» корпуса 1 по всей длине корпуса. Пространство между наружной поверхностью реактора, корпусом и продольным перфорированным экраном-отражателем 5 заполнено ВПЯМ 2. В ВПЯМ 2 со стороны корпуса 1 размещен перфорированный экран-отражатель 23, имеющий дугообразную форму и частично охватывающий со стороны корпуса реактор 3. Перфорация в экране-отражателе 23 позволяет избежать его перегрева.

Внутренняя полость реактора 3 полностью или частично заполнена ВПЯМ 4 (фиг. 5А, фиг. 5Б, фиг. 5В). Предпочтительной является схема заполнения, представленная на фиг. 5В, которая используется при высоких скоростях течения воды внутри реактора 3. Схемы заполнения, представленные на фиг. 5А и 5Б, используются при низких скоростях течения воды внутри реактора 3.

ВПЯМ 2 изготовлен предпочтительно из пенокарбида кремния или пенооксида циркония, которые способны работать при температурах от 1500 до 1700°С и имеющие от 5 до 60 пор на дюйм.

Перфорированный экран-отражатель 23, предпочтительно изготовлен из титана и имеет вогнутую отражающую поверхность, обеспечивающую отражение части энергии инфракрасного излучения от корпуса по направлению к реактору 3.

Реактор 3 выполнен предпочтительно, в виде полого цилиндра и изготовлен из жаропрочных и коррозионно-стойких сплавов, например Inconel 625, HR6W, GH2984, Haynes 230, Inconel 617/617В, Nimonic 263, Haynes 282, Inconel 740 и 740H. Внутренняя поверхность реактора 3 может быть выполнена рифленой для повышения эффективности предупреждения возникновения кризиса теплообмена.

ВПЯМ 4, заполняющий полностью или частично полость реактора 3, имеет от 5 до 100 пор на дюйм и может быть изготовлен из пеноникеля, или пеномеди, или пенооксида алюминия, или пенокарбида кремния, или пенооксида циркония или из жаропрочных сплавов (Ni-Fe-Cr-Al, Ni-Cr-Al).

На выходе 15 реактора 3 установлен регулятор давления 36 сгенерированного ультра-сверхкритического рабочего агента, выполненный в виде регулируемой задвижки или регулируемого клапана.

Модуль рекуперации тепла топочных газов (фиг. 4 и фиг. 5) выполнен в виде трубчатого корпуса 26, в корпусе коаксиально и с зазором смонтирована теплообменная труба 28, полость которой частично или полностью заполнена ВПЯМ 27 (фиг. 5А, фиг. 5Б, фиг. 5В). Пространство между корпусом 26 и теплообменной трубой 28 заполнено ВПЯМ 29.

Корпус 26 изготовлен, преимущественно из титана, внутреннюю поверхность корпуса наиболее целесообразно выполнять отражающей для отражения части энергии инфракрасного излучения в направлении теплообменной трубы 28, что позволяет повысить плотность теплового потока в ВПЯМ 29.

ВПЯМ 27 и ВПЯМ 29 могут быть изготовлены из пеноникеля, или пеномеди, или пенооксида алюминия, или пенокарбида кремния, или пенооксида циркония или из жаропрочных сплавов (Ni-Fe-Cr-Al, Ni-Cr-Al), которые имеют от 5 до 100 пор на дюйм.

Теплообменная труба 28 может быть изготовлена из стали SS 316 или из жаропрочных и коррозионно-стойких сплавов, например Inconel 625, HR6W, GH2984, Haynes 230, Inconel 617/617 В, Nimonic 263, Haynes 282, Inconel 740 и 740H.

Внутренняя поверхность теплообменной трубы 28 может быть выполнена рифленой для повышения эффективности предупреждения возникновения кризиса теплообмена.

Корпус 1 модуля генерации ультра-сверхкритического агента и корпус 26 модуля рекуперации тепла топочных газов изготовлены предпочтительно из титана. Такой выбор объясняется низкой плотностью титана (4,54 г/см3), высокой жаростойкостью (Т плавления ср. 1950 К) и коррозионной стойкостью, а также более низкой теплопроводностью (λ=19,6 Вт/(м⋅К), при К=1000) по сравнению с большинством марок сталей (λ= от 25 до 35 Вт/(м⋅К), при К=1000).

На наружной поверхности корпусов 1 и 26 модулей (фиг. 6) может быть помещено теплоизолирующее покрытие, которое является многослойным и изготовлено из последовательно уложенных друг на друга слоев углеродного аэрогеля 31 (контактирует с корпусом), слоя кремнеземного аэрогеля 32, слоя алюминиевой фольги 33, поверхность которой является отражающей, слоя базальтового волокна 34 и кожуха 35, изготовленного, предпочтительно из нержавеющей стали. Толщины каждого теплоизолирующего покрытия, а именно, углеродного аэрогеля 31, кремнеземного аэрогеля 32 и базальтового волокна 34 составляют от 5 до 30 мм.

Для обеспечения функционирования заявленного устройства используется наземное оборудование, а именно: установка подготовки воды; установка приготовления топлива; блок каталитической очистки топочных газов; продуктопроводы с теплоизоляцией, насосно-компрессорное оборудование и др. Данное оборудование является стандартным и его выполнение не является предметом патентной охраны.

При подготовке устройства к работе состыковывают друг с другом модуль генерации ультра-сверхкритического рабочего агента и модуль рекуперации тепла топочных газов, а также данные модули с упомянутым выше наземным и скважинным оборудованием, а именно:

- входной канал 17 теплообменной трубы 28 модуля рекуперации тепла топочных газов соединяют с выходом установки для подготовки воды;

- выходной канал 20 теплообменной трубы 28 соединяют с входным каналом 13 реактора 3 для подачи предварительно нагретой воды в реактор 3 модуля генерации ультра-сверхкритического рабочего агента из модуля рекуперации тепла топочных газов;

- выходной канал 15 реактора 3 соединяют через регулятор давления 36 с продуктопроводом (не показан) для подачи полученного в устройстве ультра-сверхкритического рабочего агента в продуктивный пласт (не показан);

- выходной канал 14 модуля генерации ультра-сверхкритического рабочего агента соединяют с входным каналом 16 модуля рекуперации тепла топочных газов для обеспечения поступления топочных газов 12 в модуль рекуперации тепла топочных газов из модуля генерации ультра-сверхкритического рабочего агента;

- выходной канал 19 модуля рекуперации тепла исходящих «отработанных» топочных газов 30 соединяют с модулем каталитической очистки «отработанных» топочных газов (не показан);

- входной канал 10 перфорированной трубы 7 соединяют с выходом установки приготовления топлива.

Конструктивно поименованные соединения входных и выходных каналов реализованы известным образом, например, посредством муфт, соединение которых осуществляют непосредственно или через теплоизолированные продуктопроводы.

Устройство готово к работе.

Устройство работает следующим образом.

Перед подачей в модуль рекуперации тепла топочных газов осуществляют предварительную подготовку воды в соответствующей установке.

В установке подготовки воды вода умягчается, например, с использованием электромагнитного преобразователя накипи, очищается от механических примесей и предварительно нагревается до температуры от 40°С (ρ=1013 кг/м3) до 80°С (ρ=992 кг/м3) при давлении до 50 МПа.

Предварительно подготовленную воду подают в теплообменную трубу 28 модуля рекуперации тепла топочных газов (поток подаваемой воды обозначен позицией 18), которая нагревается в ней до заданной температуры, после чего нагретый поток (обозначен позицией 21) воды поступает (входящий в реактор 3 поток обозначен позицией 8) на вход реактора 3 модуля генерации ультра-сверхкритического рабочего агента.

Регулятором давления 36 поддерживают давление в теплообменной трубе 28 и в соединенным с ней реакторе 3 в пределах 50 МПа.

Параллельно в перфорированную трубу 7 под давлением от 1 до 10 бар подают газообразную топливную смесь, которая поджигается с помощью устройства поджига 22, в результате топливо полностью сгорает/окисляется в объеме ВПЯМ 6 (температура сгорания топлива в объеме ВПЯМ достигает 1200-1400°С) и высокотемпературные топочные газы 11 через отверстия в перфорированном экране-отражателе 5 поступают в объем ВПЯМ 2, проницаемость которого выше (от 5 до 60 пор на дюйм), чем проницаемость ВПЯМ 6 (от 80 до 100 пор на дюйм), в котором размещен реактор 3 и нагревают его, а также находящуюся в его полости воду. Эффективность инфракрасного нагревательного устройства повышается за счет предварительного нагрева газообразной топливной смеси топочными газами 11 при ее прохождении по перфорированной трубе 7, находящейся в теле ВПЯМ 6. Процесс частичного окисления газообразной топливной смеси начинается уже в полости перфорированной трубы 7.

Принцип работы инфракрасных нагревательных устройств достаточно хорошо известен и нет необходимости приводить его в данной заявке.

По мере нагрева находящейся в докритическом состоянии в реакторе 3 воды начинается процесс ее трансформации в ультра-сверхкритический рабочий агент, что выражается, в частности, в уменьшении плотности нагреваемой воды.

В процессе работы устройства топочные газы 11, отдав часть тепла на разогрев реактора 3, через соединенные друг с другом каналы 14 и 16, в виде потока 12 поступают в модуль рекуперации тепла, в объем ВПЯМ 29 (от 5 до 100 пор на дюйм), осуществляя нагрев поступающей в теплообменную трубу 28 воды перед подачей ее в реактор 3.

В теплообменной трубе 28 вода нагревается до температуры от 100 до 200°С при давлении 50 МПа (плотность: от 980,26 кг/м3 до 896,97 кг/м3), после чего предварительно нагретая вода в виде потока 21 из теплообменной трубы 28 поступает в виде потока 8 в реактор 3, в котором в результате дальнейшего нагрева трансформируется в сверхкритический и далее в ультра-сверхкритический рабочий агент, имеющий рабочую температуру до 700°С при рабочем давлении 50 МПа (плотность: 129,57 кг/м3).

Полученный в модуле генерации ультра-сверхкритический рабочий агент 9 истекает из реактора 3 и поступает в продуктопровод, например, колонну теплоизолированных насосно-компрессорных труб и по ним - в продуктивный пласт.

Истекающие через канал 19 из модуля рекуперации тепла «отработанные» топочные газы 30 поступают в блок каталитической очистки и после очистки удаляются в атмосферу.

Тепловая нагрузка/мощность модуля генерации ультра-сверхкритического рабочего агента, в зависимости от характеристик используемого топлива и примененного ВПЯМ, составляет от 400 до 800 кВт/м2 площади наружной теплообменной поверхности реактора 3.

Весьма существенным для достижения указанного технического результата является то, что реактор генерации ультра-сверхкритического рабочего агента и теплообменная труба для предварительного нагрева воды находятся в теле ВПЯМ, который турбулизирует полученный в инфракрасной горелке тепловой поток, и, таким образом, обеспечивает высокоэффективный нагрев наружных теплообменных поверхностей, как реактора 3 генерации ультра-сверхкритического рабочего агента, так и теплообменной трубы 28 для предварительного нагрева воды.

Наличие приведенных выше экранов-отражателей еще более повышает эффективность нагрева наружных теплообменных поверхностей реактора и теплообменной трубы.

Весьма важно также и то, что при работе заявленного устройства практически исключен так называемый «кризис теплообмена», зачастую имеющий место при генерации перегретого пара и особенно сверхкритической воды и/или ультра-сверхкритической воды, который проявляется в резком ухудшении теплообмена на внутренней теплопередающей поверхности, что ведет к быстрому возрастанию температуры теплопередающей поверхности и при высоких давлениях может привести к разрушению теплогенерирующих устройств. В заявленном изобретении предупреждение явления «кризис теплообмена» достигается за счет помещения ВПЯМ во внутренние полости реактора и теплообменной трубы. ВПЯМ эффективно турбулизирует нагреваемый водный флюид и препятствует образованию любых теплоизолирующих прослоек (пузырьки воздуха) между внутренними теплообменными поверхностями реактора и теплообменной трубы для предварительного нагрева воды и нагреваемым водным флюидом.

Наиболее предпочтительные конфигурации ВПЯМ, помещенного в полости реактора и теплообменной трубы, представлены на фиг. 5А, фиг. 5Б, фиг. 5В, при этом количество ВПЯМ составляет от 10 до 100% объема реактора или теплообменной трубы.

ВПЯМ [2], с которыми соприкасаются наружные теплообменные поверхности реактора и теплообменной трубы, повышают интенсивность притока турбулентного потока высокотемпературных топочных газов к этим наружным теплообменным поверхностям, что ведет к увеличению теплоотдачи и, соответственно, увеличению КПД устройства в целом.

Сгенерированные в объеме ВПЯМ 6, имеющего от 80 до 100 пор на дюйм, высокотемпературные топочные газы 11 поступают в объем ВПЯМ 2, имеющий от 5 до 60 пор на дюйм, в силу Архимедовых подъемных сил, которые возникают вследствие разности плотностей флюидных сред, присутствующих внутри модуля генерации ультра-сверхкритического рабочего агента (см. фиг. 2: Полость «А» и Полость «Б»), а также еще и за счет того, что ВПЯМ 2, имеющий меньшее количество пор на дюйм, имеет и меньший коэффициент гидро/газодинамического сопротивления.

Максимальные термобарические характеристики заявленного устройства генерации ультра-сверхкритического рабочего агента: Т=1000°С и Р=100 МПа.

Рабочие термобарические характеристики устройства генерации ультра-сверхкритического рабочего агента: Т=700°С и Р=50 МПа.

В общем, заявленное устройство выгодно отличается от аналогов за счет:

- минимальных потерь тепла при получении рабочего агента за счет оптимальной организации тепловых потоков от инфракрасной горелки к реактору за счет использования перфорированных и неперфорированных экранов-отражателей и за счет практически полного исключения тепловых потерь за счет использования высокоэффективной теплоизоляции и отражающих внутренних поверхностей корпусов, как модуля генерации ультра-сверхкритического рабочего агента, так и модуля рекуперации тепла топочных газов, что позволяет повысить КПД устройства;

- высокой производительности за счет предварительного подогрева воды, подаваемой в реактор для получения рабочего агента, и также за счет предварительного нагрева газообразной топливной смеси, подаваемой в инфракрасную горелку;

- получения рабочего агента строго заданных параметров за счет обеспечения продольно расположенными в одном корпусе реактором и инфракрасной горелкой практически одинаковых тепловых режимов во всем объеме реактора;

- расположения реактора и теплообменной трубы в полостях ВПЯМ;

- размещения ВПЯМ в полости реактора и теплообменной трубы; и

- возможности использования, как бедных, так и богатых газообразных топливных смесей.

Для получения ультра-сверхкритического рабочего агента могут быть одновременно использованы несколько устройств генерации ультра-сверхкритического рабочего агента, соединенных между собой последовательно или параллельно. Такое соединение позволяет создавать наземные комплексы генераторов ультра-сверхкритического рабочего агента с тепловой мощностью от 1 МВт до 100 МВт.

Источники информации

1. Сверхкритические и суперсверхкритические параметры в электроэнергетике. Мир арматуры. 4 (79), 2012 г.

2. ПЕНОМАТЕРИАЛЫ: ВИДЫ, СВОЙСТВА, ПРИМЕНЕНИЕ. Каталог. Компания «ЭКАТ». Пермь. 2017 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671880C1 |

| Способ внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов и устройство для его реализации | 2018 |

|

RU2704686C1 |

| МОДУЛЬ ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2019 |

|

RU2701008C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2660951C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2018 |

|

RU2704405C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СТВОЛА СКВАЖИНЫ НА ИЗОЛИРОВАННЫЕ ДРУГ ОТ ДРУГА УЧАСТКИ | 2018 |

|

RU2704404C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2653156C1 |

| ЗАБОЙНАЯ КАТАЛИТИЧЕСКАЯ СБОРКА ДЛЯ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ НА ПЛАСТЫ, СОДЕРЖАЩИЕ УГЛЕВОДОРОДЫ И ТВЕРДЫЕ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА | 2014 |

|

RU2559250C1 |

| ГЕНЕРАТОР УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2019 |

|

RU2726702C1 |

| СПОСОБ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704684C1 |

Изобретение относится к оборудованию для нефтегазовой промышленности и может быть использовано для генерации ультра-сверхкритического рабочего агента, подаваемого в нефтекерогеносодержащие пласты для повышения их отдачи. Устройство представляет собой трубчатый корпус, в котором размещены выполненный в виде полого цилиндра реактор генерации ультра-сверхкритического рабочего агента и камера сгорания. Объем корпуса модуля генерации разделен перфорированным экраном-отражателем на две сообщающиеся друг с другом полости, в одной из полостей продольно смонтирован реактор, на выходе которого установлен регулятор давления сгенерированного ультра-сверхкритического рабочего агента. Пространство между наружной поверхностью реактора, корпусом и перфорированным экраном-отражателем заполнено высокопористым ячеистым материалом, а в другой полости скомпонована камера сгорания, выполненная в виде инфракрасной горелки. При этом устройство оснащено модулем рекуперации тепла топочных газов, выполненным в виде корпуса, в котором коаксиально с зазором размещена теплообменная труба, выход которой соединен с входом реактора, полость между корпусом и теплообменной трубой заполнена высокопористым ячеистым материалом и оснащена входным и выходным каналами, первый из которых соединен с каналом отвода топочных газов модуля генерации, а выходной канал имеет возможность соединения с блоком каталитической очистки топочных газов. 17 з.п. ф-лы, 8 ил.

1. Устройство генерации ультра-сверхкритического рабочего агента, содержащее модуль генерации, представляющий собой трубчатый корпус, в котором размещены выполненный в виде полого цилиндра реактор генерации ультра-сверхкритического рабочего агента, имеющий возможность соединения выходом с продуктопроводом для доставки полученного рабочего агента в продуктивный пласт, а также камеру сгорания, оснащенную устройством поджига газообразной топливной смеси и имеющую возможность соединения с установкой приготовления топлива, отличающееся тем, что в корпусе модуля генерации установлен перфорированный экран-отражатель, расположенный в корпусе продольно и разделяющий внутренний объем корпуса на две сообщающиеся друг с другом полости, в одной из полостей продольно смонтирован реактор, на выходе которого установлен регулятор давления сгенерированного ультра-сверхкритического рабочего агента, пространство между наружной поверхностью реактора, корпусом и перфорированным экраном-отражателем заполнено высокопористым ячеистым материалом, а в другой полости скомпонована камера сгорания, выполненная в виде инфракрасной горелки, состоящей из помещенного в полость корпуса высокопористого ячеистого материала, разделенного на секции плоскими экранами-отражателями, а также размещенной продольно в высокопористом ячеистом материале перфорированной трубы, входной канал которой имеет возможность соединения с установкой приготовления газообразной топливной смеси, а на корпусе модуля имеется канал для отвода из полости корпуса топочных газов, при этом устройство оснащено модулем рекуперации тепла топочных газов, выполненным в виде корпуса, в котором коаксиально с зазором размещена теплообменная труба, вход которой имеет возможность соединения с источником воды, а выход соединен с входом реактора, полость между корпусом и теплообменной трубой заполнена высокопористым ячеистым материалом и оснащена входным и выходным каналами, первый из которых соединен с каналом отвода топочных газов модуля генерации, а выходной канал имеет возможность соединения с блоком каталитической очистки топочных газов.

2. Устройство по п. 1, отличающееся тем, что внутренняя поверхность корпуса модуля генерации ультра-сверхкритического рабочего агента выполнена отражающей.

3. Устройство по п. 1, отличающееся тем, что внутренняя поверхность корпуса модуля рекуперации тепла топочных газов выполнена отражающей.

4. Устройство по п. 1, отличающееся тем, что в высокопористом ячеистом материале инфракрасной горелки по всей ее длине между перфорированной трубой и корпусом размещен перфорированный экран-отражатель, имеющий дугообразную форму и охватывающий со стороны корпуса перфорированную трубу.

5. Устройство по п. 1, отличающееся тем, что в высокопористом ячеистом материале, размещенном в пространстве между реактором и корпусом, по всей длине корпуса размещен перфорированный экран-отражатель, имеющий дугообразную форму и охватывающий со стороны корпуса реактор.

6. Устройство по п. 1, отличающееся тем, что полость реактора полностью или частично заполнена высокопористым ячеистым материалом.

7. Устройство по п. 1, отличающееся тем, что полость теплообменной трубы полностью или частично заполнена высокопористым ячеистым материалом.

8. Устройство по п. 1, отличающееся тем, что на наружной поверхности корпуса модуля генерации ультра-сверхкритического рабочего агента помещено закрытое снаружи кожухом многослойное теплоизолирующее покрытие, состоящее из последовательно уложенных друг на друга слоев - контактирующего с корпусом слоя углеродного аэрогеля, слоя кремнеземного аэрогеля, слоя алюминиевой фольги и слоя базальтового волокна.

9. Устройство по п. 1, отличающееся тем, что на наружной поверхности корпуса модуля рекуперации тепла топочных газов помещено закрытое снаружи кожухом многослойное теплоизолирующее покрытие, состоящее из последовательно уложенных друг на друга слоев - контактирующего с корпусом слоя углеродного аэрогеля, слоя кремнеземного аэрогеля, слоя алюминиевой фольги и слоя базальтового волокна.

10. Устройство по п. 1, отличающееся тем, что высокопористый ячеистый материал модуля генерации ультра-сверхкритического рабочего агента изготовлен из пенокарбида кремния или пенооксида циркония.

11. Устройство по п. 10, отличающееся тем, что расположенный в реакторной полости модуля генерации ультра-сверхкритического рабочего агента высокопористый ячеистый материал имеет от 5 до 60 пор на дюйм.

12. Устройство по п. 10, отличающееся тем, что высокопористый ячеистый материал инфракрасной горелки имеет от 80 до 100 пор на дюйм.

13. Устройство по п. 1, отличающееся тем, что высокопористый ячеистый материал, помещенный в полости реактора, теплообменной трубы и корпуса модуля рекуперации тепла топочных газов, изготовлен из пеноникеля, или пеномеди, или пенооксида алюминия, или пенокарбида кремния, или пенооксида циркония, или из жаропрочных сплавов (Ni-Fe-Cr-Al, Ni-Cr-Al).

14. Устройство по п. 13, отличающееся тем, что высокопористый ячеистый материал, помещенный в полости реактора, теплообменной трубы и корпуса модуля рекуперации тепла топочных газов, имеет от 5 до 100 пор на дюйм.

15. Устройство по п. 1, отличающееся тем, что реактор модуля генерации ультра-сверхкритического рабочего агента изготовлен из жаропрочных и коррозионно-стойких сплавов, например Inconel 625, HR6W, GH2984, Haynes 230, Inconel 617/617В, Nimonic 263, Haynes 282, Inconel 740 и 740H.

16. Устройство по п. 1, отличающееся тем, что перфорированная труба модуля генерации ультра-сверхкритического рабочего агента изготовлена из молибдена.

17. Устройство по п. 1, отличающееся тем, что теплообменная труба модуля рекуперации тепла топочных газов изготовлена из стали SS 316 или из жаропрочных и коррозионно-стойких сплавов, например Inconel 625, HR6W, GH2984, Haynes 230, Inconel 617/617В, Nimonic 263, Haynes 282, Inconel 740 и 740H.

18. Устройство по п. 1, отличающееся тем, что экраны-отражатели изготовлены из титана.

| ПАРОГАЗОГЕНЕРАТОР | 2004 |

|

RU2283456C1 |

| Г. Н. Морозов, Н. В. Павлов, А. В. Роговский, И. С. Ратнер,B.Г. Распопов, М. А. Стырикович, К. М. Слоущер, | 0 |

|

SU168962A1 |

| Устройство для определения временного сопротивления проволоки при испытании ее на разрывной машине | 1960 |

|

SU136083A1 |

| US 3563212 A1, 16.02.1971. | |||

Авторы

Даты

2018-05-15—Публикация

2017-07-06—Подача