(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ТЕРМООБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТРОЙСТВОДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальный регулятор тепловых процессов (его варианты) | 1980 |

|

SU943667A1 |

| Многопрограммный регулятор температуры | 1983 |

|

SU1087951A1 |

| Многопрограммный регулятор температуры | 1983 |

|

SU1136123A1 |

| Устройство для программного регулирования тепловых процессов | 1978 |

|

SU752258A1 |

| Многоканальный регулятор тепловых процессов | 1981 |

|

SU1013922A2 |

| Устройство многопрограммного регулирования тепловых процессов | 1980 |

|

SU954970A1 |

| Устройство для регулированияТЕМпЕРАТуРы | 1979 |

|

SU832538A1 |

| Устройство для регулирования температуры | 1980 |

|

SU934458A1 |

| Многоканальный регулятор | 1988 |

|

SU1564586A1 |

| ВСЕЮОЮЗИДп м д -?' i- ^ » f ^ * *'< -,Т V г * ? I ""' **." ' f 11А1сЙ!Ки-?1Л,;". .^--iih. | 1973 |

|

SU370191A1 |

Изобретение относится к автома- тическому регулированию тепловых

.процессов и может быть использовано при термообработке бетонных и железобетонных изделий и конструкций.

Известен способ автоматического регулирования процесса термообработки бетонных и железобетонных из-, делий по максимально допустимой температуре теплоносителя с введением коррекции путем изотермрческого прогрева, управляемого продифференцированным сигналом контракции, определяемым по разрежению в герметичном сосуде с рабочей бетонной смесью, помещаемом в теплообменный агрегат/ и устройство для его осуществления, содержащее датчик,программный регулятор, исполнительный, вентиль, измеритель разности температур среды и изделия, герметичный сосуд с рабочей бетонной смеськ), тягоиапоромер и дискретный дифференциатор ClU

Недостаток состоит в том, что этот способ и устройство не осуществляют коррекцию процесса термообработки в зависимости от изменяющихся свойств обрабатываемых изделий.

Наиболее близким к предлагаемоку является способ автоматического регулирования процесса термообработки бетонных и железобетонных изделий, включающий изменение заданной скорости подъема и снижения температуры путем подачи импульсов с частотой, определяемой по тарировочной кривой переходной функции изменения свойств

10 обрабатываемых изделий, и устройство для его осуществления, содержащее генератор импульсов, блок пересчета импульсов, корректирующий блок и по числу каналов термообработки тер15модатчики и задатчики и исполнительные органы, которые соединены через обегающий блок с входом блока управле-. ния С22.

Однако надежность этого способа

20 регулирования тепловой обработки изделий и устройства для его осуществления недостаточна, так как в ряде случаев возникают нарушения режимов термообработки, приводящие к увели25чению ее продолжительности и к появлению температурных напряжений в теле бетона, вызывающих -деструкцию и снижение качества изделий. К таким нарушениям относится невыполнение алгоритма изменения сигнала задания из-за

сбоев работы эадатчиков при воздействии помех (исчезновение напряжения и др); невыполнение устройством заданного режима термообработки, например при аварийном прекращении подачи теплоносителяJ несоответствие начальной величины сигнала задания начальной температуре объекта регулирования, зависящей от- условий .приготовления бетонной смеси, температуры внешней среды и в тепловом агрегате и т.д.

данный способ и устройство не позволяют автоматически устанавливать начальное значение сигнала задания, равным действительной начальной температуре объекта регулирования, что также снижает их надежность.

Цель изобретения - повышение точности регулирования.

Эта цель достигается тем, что в способе автоматического регулировани процесса термообработки бетонных.и железобетонных изделий, включающем изменение заданной скорости подъема и снижения температуры путем подачи импульсов с частртой, определяемой по тарировочной кривой переходной функции изменения свойств обрабатываемых изделий,, дополнительно корректируют изменение заданной скорост подъема и снижения температуры, измеряют изменение действительной, скорости подъема и снижения температуры, устанавливают допустимые значения разности заданной и действителной скоростей, причем коррекцию изменения заданной скорости подъема и снижения температуры осуществляют при превышении разности заданной и действительной скоростей установленного допустимого значения.

Кроме того в устройство для осуществления способа, содержащее генератор импульсов, блок пересчета периода импульсов корректирующий блок и по числу каналов термообработки термодатчики и задатчики и исполнительные органы, которые соединены через обегающий блок с входом блока управления, введены делитель частоты логический блок и коммутатор; причем генератор импульсов через делитель частоты соединен с блоком пересчета периода импульсов, выходы которого через корректирующий блок соединены с первыми входами задатчиков, выход блока управления подключен ко входу логического блока, выходы коммутатора соединены со вторыми входами задатчиков, а входы коммутатора соединены с выходом генератора импульсов, выходом логического блока и соотвбтствующим выходом делителя частоты, соединенным с соответствующим входом обегающего блока.

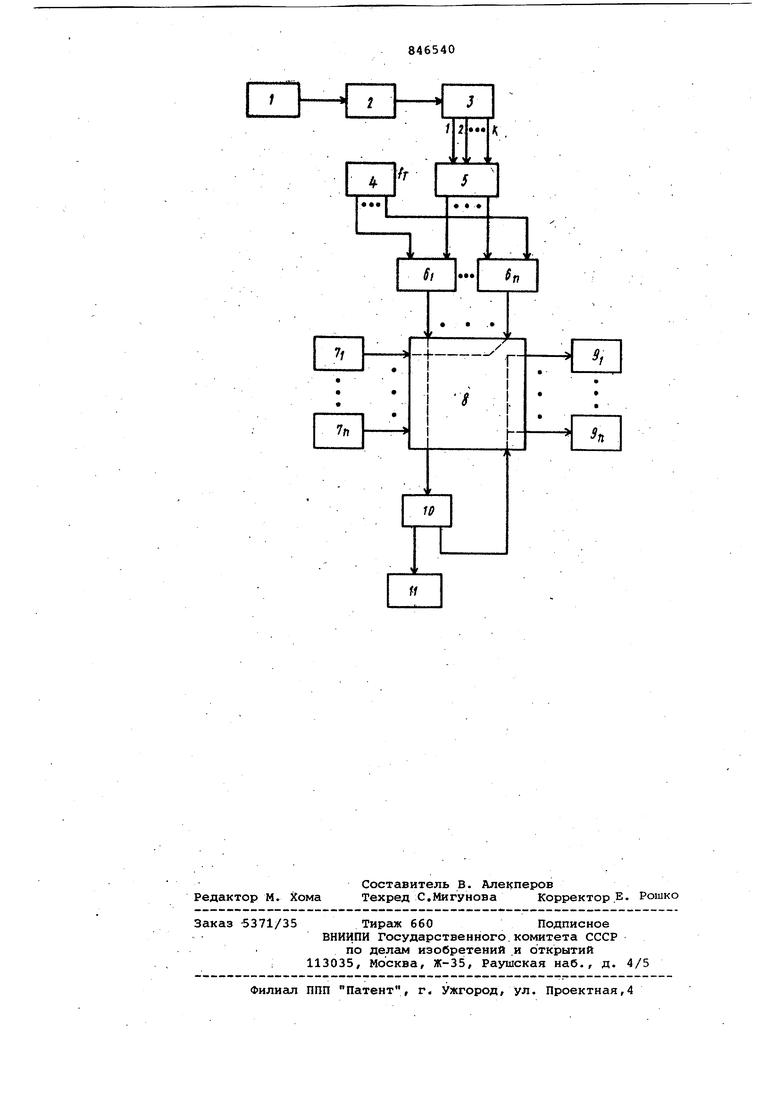

На чертеже изображена электрическая схема устройства,при котором реализуется предложенный способ.

Устройство для осуществления способа регулирования тепловых процессов содержит генератор 1 импульсов, делитель 2 частоты, блок 3 пересчета периоду импульсов, коммутатор 4, корректирующий блок 5, задатчики 6 и термрдатчики 7 по числу п каналов термообработки, обегающий блок 8, исполнительные органы 9, блок 10 управления и логический блок 11.

Генератор 1 импульсов, делитель 2 частоты и блок 3 пересчета периода импульсов соединены последовательно, а выходы последнего через корректирующий блок 5 подключены к п задатчикам б. Коммутатор 4 включен между генератором 1 импульсов к задатчикам б, и соединен с логическим блоком 11 и делителем 2 частоты. Обегающий блок 8 соединен с делителем 2 частоты задатчиками 6, термодатчиками 7, исполнительными органами 9, вхдом и вторыми выходом блока 10 управления, первый выход которого связан с логическим блоком 11.

Способ регулирования включает в себя оптимизацию вводимых в систему регулирования сигналов коррекции, осуществляемую их квантованием с частотой, устанавливаемой по виду тарировочной кривой переходной функции, определяемой по изменению свойств обрабатываемых изделий. Оптимизация осуществляется корректирующим блоком 5, который по заложенной в нем тарировочной кривой переходной функции формирует оптимальный алгоритм изменения частоты входного сигнала задатчика в процессе термообработки изделий, эта частота определяет скорость изменения выходного сигнала задатчика б, а значит и скорость подъема или снижения температуры. Данный способ реализует любой алгоритм изменения температуры, заданный и полученный технологами при изучении свойств обрабатываемых изделий определенного типа и их связи .с сигналами, характеризующими некоторый параметр или показатель качества изделий. Таким образом, в корректирующий блок 5 закладывается полученный технологами оптимальный алгоритм изменения температуры в про- цессе термообработки в смысле требуемого критерия оптимальности (максимума прочности,минимума продолжительности термообработки или др.), увязанный с экстремальными точками на тарировочной кривой изменения какого-либо измеряемого параметра (свойства) изделия, например прочности, электропроводности, концентрации,диэлектрических характеристик, частотных свойств и т.д. Примером такого алгоритма для бетона служит связь температурного режима с кривой изменения потенциала массопереноса. Способ включает также измерение разности сигналов задания и 9братной связи, характеризующих соотйетственн требуемую и. действительную темпера туру объекта регулирования, осуществляемое блоком управления 10; при превьошении разности сигналов задания и обратной связи допустимого зн чения (равного максимальной динами(ческой ошибке регулирования) измене ние сигнала задания (выходного сигн ла задатчика 6) до величины, равной сигналу обратной связи (сигналу тер модатчика 7). Разность сигналов за дайия обратной связи превышает допустимое значение только при нарушениях процесса регулирования темпе ратуры. В этом случае сигнал задани восстанавливается по сигналу обратной связи, чем осуществляется адапт ция процесса регулирования температуры и обуславливаются нечувствительность способа н воздействию раз личного рода помех. Предлагаемой способ основан на том факте, что объекты регулирования обладают постоянными времени нагрева (тепловой инерцией) , на превышающими основную постоянную времени регулирующих устройств, и являются естественными элементами памяти, носителями опорной информации, на основе которой и осуществляется быстрое восстановление утерянной по различным причинам- информации, хранящейся в элементах памяти (задатчиках б) регулирующего устройства. Устройство работает следующим образом. Генератор 1 импульсов формирует сигнал с калиброванной частотой f. , например равной 1 кГц. Делитель частоты 2 преобразует этот сигнал в тактовые импульсы с частотой следования f , например равной 1 Гц, и в базовый сигнал с частотой f- , например равной 0,0.1 Гц. Базовый сигнал поступает в блок 3 пересчета периода импульсов, который делит его частоту до значений f , fj,. . . , f , которым соответствуют выходы 1,2....к Корректирующий блок 5 по тарировочной кривой переходной функции, определяемой по изменению свойств обраба тываемых изделий, формируют из ряда частот f ,f ,. . .,f оптимальный алгоритм изменения частоты входного сигнала для каждого задатчика б. Задатчики б имеют по два разнозначных входа и построены по принципу счета импульсов, поэтому алгоритм изменения их выходных сигналов (являющихся сигналами задания U), определяются частотой следования входных импульсов, поступающих с корректирующего блока 5 или с коммутатора 4. Обегающий блок 8 периодически-пос ледовательно с периодом Т -7 з время ti подключает блок 10 управления к следующим элементам каждого канала регулирования: задатчику б, термодатчику 7 и исполнительному органу 9 (регулятору расхода электроэнергии, пара или другого теплоносителя) . Коммутатор 4 также периодически-последовательно коммутирует свои выходы на входы задатчиков 6, и синхронизирован с обегающим блоком 8 тактовой частоты f . При величине разности сигналов задания и обратной связи меньше допустимого значения (Х ) выходной сигнал логического блока равен О (Y-0) и коммутатор 4 не пропускает на свои выходы сигнал f генератора, т.е. изменение состояния задатчиков б по вторым входам не Осуществляется. При этом сигнал от генератора 1 импульсов через 2 делитель частоты поступает на вход блока 3 пересчета периода импульсов. Корректирующий блок 5 измеряет какойлибо параметр объектов, связанный с тарировочной кривой переходной функций (заложенной в корректирующем блоке 5), по кривой и осуществляется для каждого объекта выбор оптимальной .частоты с выхода блока, пересчета периода импульсов 3 для воздействия напервые входы задатчиков б. Сигналы с задатчиков б и термодатчиков 7 попарно периодически-последовательно подключаются обегающим блоком 8 на входы блока 10 управления, который по этим сигналам формирует на своем втором выходе управляющий сигнал, поступающий также через обегающий блок 8 на исполнительные органы-9, которые запоминают значение управляющего сигнала (О или 1) до момента очередного контакта с блоком 10 управления. Так осуществляется обычное для многоканальных систем релейно-имнульсное регулирование температуры всех объектов (по отклонению измеренного значения температуры от заданного) . С первого выхода блока 10 управления измеренная разность сигналов X поступает на логический блок 11. Допустим, что в одном из каналов регулирования в момент коммутации его элементов (задатчик б, термодатчик 7 и исполнительный орган 9.) обегающим блоком 8 на блок управления 10, на первом выходе последнего сигнал X Хдпп. f тогда на выходе логического блока 11 появляется сигнал 1. Этот сигнал воздействует на . коммутатор 4, который подключает генератор 1 импульсов (сигнал fp ) на второй вход соответствующего задатчика б, выходной сигнал которого изменяется до тех пор, пока он не станет равным сигналу обратной связи с точностью cf (где - порог чувст витальности температуры 4 по х). Поскольку порог чувствительности с9 явление, присущее всем без исключен приборгил и устройствам, а в нашем случае регламентация d не являетс существенным признаком и может варь роваться 6 требуемых пределах (по точности), то в формуле изобретения этот параметр не находит отражения. .Так, если Хдог, 3°, то достаточно 1меть cf 0,3-0,5. Поскольку частота входного задатчика 6. по первому входу на два-три порядка выше тактовой частоты f , процесс восстановления сигнала зада ния успевает завершиться за время контакта блока 10 управления с элементами К-го канала регулирования. И только после восстановления сигнал на втором выходе блока 10 управления формируется сигнал управ ления исполнительным органом 9к. При срабатывании логического бло ка 11 необходимо запоминание его выходного сигнала ( 1) , так как вкл чение в отключение 1 должно проис ходить при разных уровнях его входного сигнала X (соответственно при Формула изобретения 1. Способ автоматического регули рования процесса термообработки бето ных и железобетонных изделий, включающий изменение заданной скорости подъема и снижения температуры путе подачи импульсов с частотой, определяемой по тарировочной кривой переходной функции изменения свойств обрабатываемых изделий, отличающийся тем, что, с целью повышения точности регулирования. дополнительно корректируют изменение заданной скорости подъема и снижения температуры, измеряют изменение действительной скорости подъема и снижения температуры устанавливают допустимые значения разности заданной и действительной скоростей, причем -коррекцию изменения заданной скорости подъема и снижения температуры осуществляют при превышении разности заданной и действительной скоростей установленного допустимого значения. 2. Устройство для осуществления способа по П.1, содержащее генератор импульсов, блок пересчета периода импульсов, корректирующий блок и по числу каналов термообработки термбдатчики, задатчики и исполнительные органы, которые соединены через обегающий блок с входом блока управления, о тли чающее с я тем, что в него введены делитель частоты, логический блок и коммутатор, причем генератор импульсов через делитель частоты соединен с блоком пересчета периода импульсов, выходы которого через корректирующий блок соединены с первыми входами задатчиков, выход блока управления подключён ко входу логического блока, выходы коммутатора соединены со вторыми входами задатчиков, а входы коммутатора соединены с выходом генератора импульсов, выходом логического блока .и соответствующим выходом делителя . частоты, соединенным с соответствующим входом обегающего блока. Источники информации, принятые во внимание при экспертизе 1.ABTOt CKoe свидетельство СССР ( 262676 кл. С 04 В 41/30, 1970. 2.Авторское свидетельство СССР 370191, кл. С 04 В 41/30, 1970.

Авторы

Даты

1981-07-15—Публикация

1979-03-05—Подача