(54) СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2017 |

|

RU2645524C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2663148C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИЗОТРОПНОГО ВОЛОКНООБРАЗУЮЩЕГО ПЕКА | 1994 |

|

RU2065470C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2643954C1 |

| Способ получения нефтяного пека - композиционного материала для производства анодной массы | 2019 |

|

RU2722291C1 |

| Способ получения нефтяного высокотемпературного связующего пека | 2017 |

|

RU2659262C1 |

| Способ получения нефтяного высокотемпературного связующего пека | 2017 |

|

RU2647735C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2478685C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2477744C1 |

| Способ получения нефтяных пеков | 2024 |

|

RU2830635C1 |

1

. Изобретение относится к способам получения пеков и может быть использовано в нефтехимической промышленности для получения волокнообразующих, связующих и пропиточных нефтяных пеков..

Известен способ получения нефтяного пека путем термообработки углеводородного пека в атмосфере инертного газа при 350-450с 1 .

Наиболее близким к изобретению является способ получения нефтяного пека путем термообработки в атмосфере инертного газа под вакуумом тяжелой смолы пиролиза. Исходное сырье нагревают до 300-450°С со скоростью подъема температуры - 5°С/ч, затем выдерживают при данной температуре в течение от 2 ч и выше. Вакуум составляет 100 мм рт.ст. При этом получают волокнообразующий пек (2j.

Недостаток данного способа заключается в заниженном выходе пека вследствие того, что отогнанные под вакуумом легкие пековые фракции не утилизируются. Кроме того, процесс длителен во времени.

Цель изобретения - повышение выхода целевого продукта, а также сокращение времени процесса.

Поставленная цель достигается способом получения нефтяного пека путем термообработки под вакуумом.тяжелой смолы пиролиза в слое исходного сырья, толщиной 0,001-0,10 м при противотоке инертного газа и исходного сырья в условиях подъема температуры со скоростью 200-450 0/4 до 300-450 С с последующей выдержкой

10 при данной температуре, предпочтительно в течение 0,1-3,0 ч.

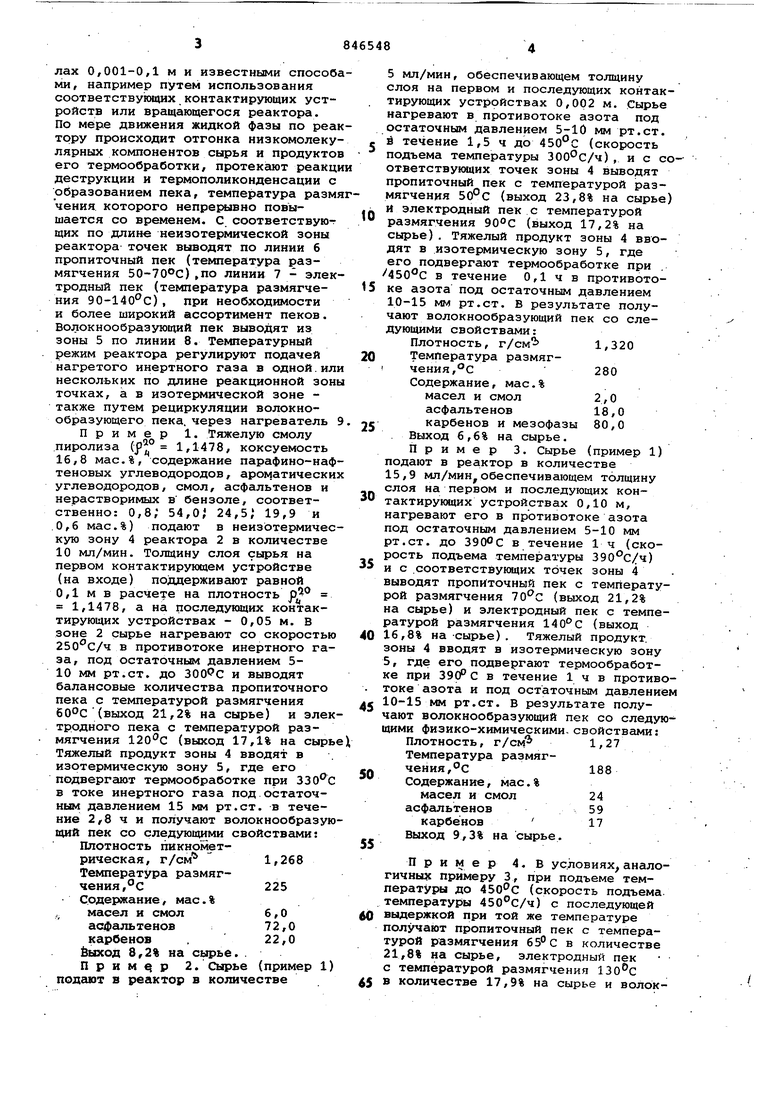

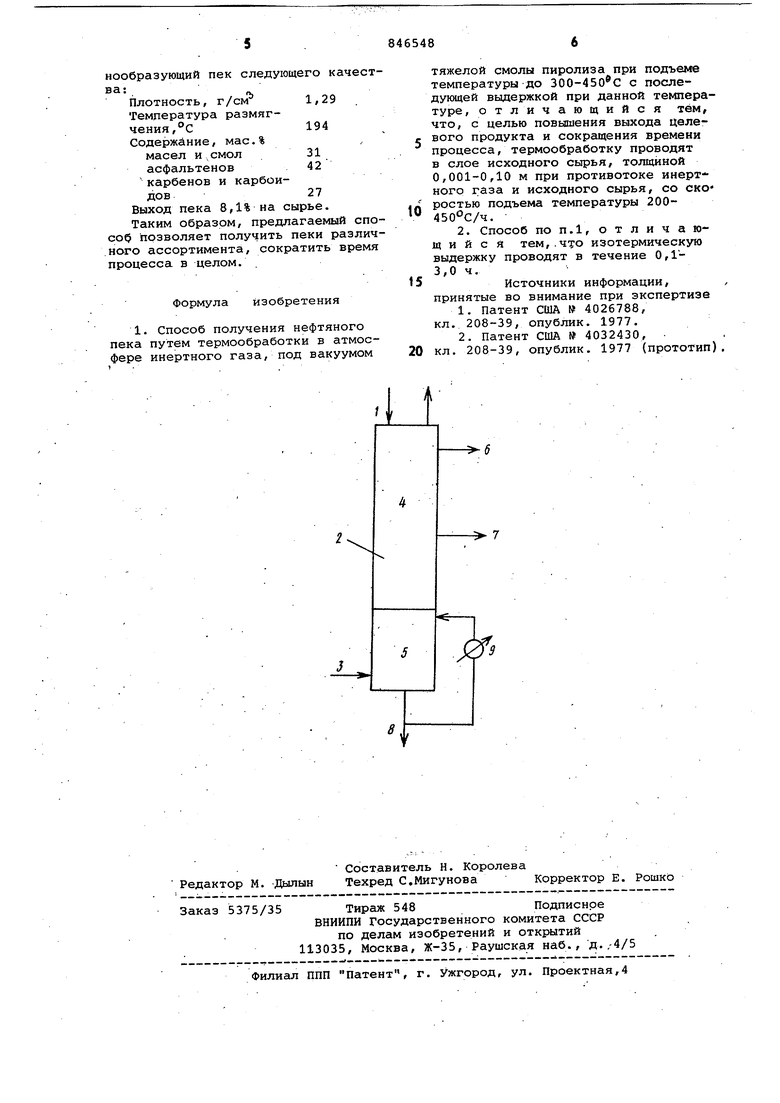

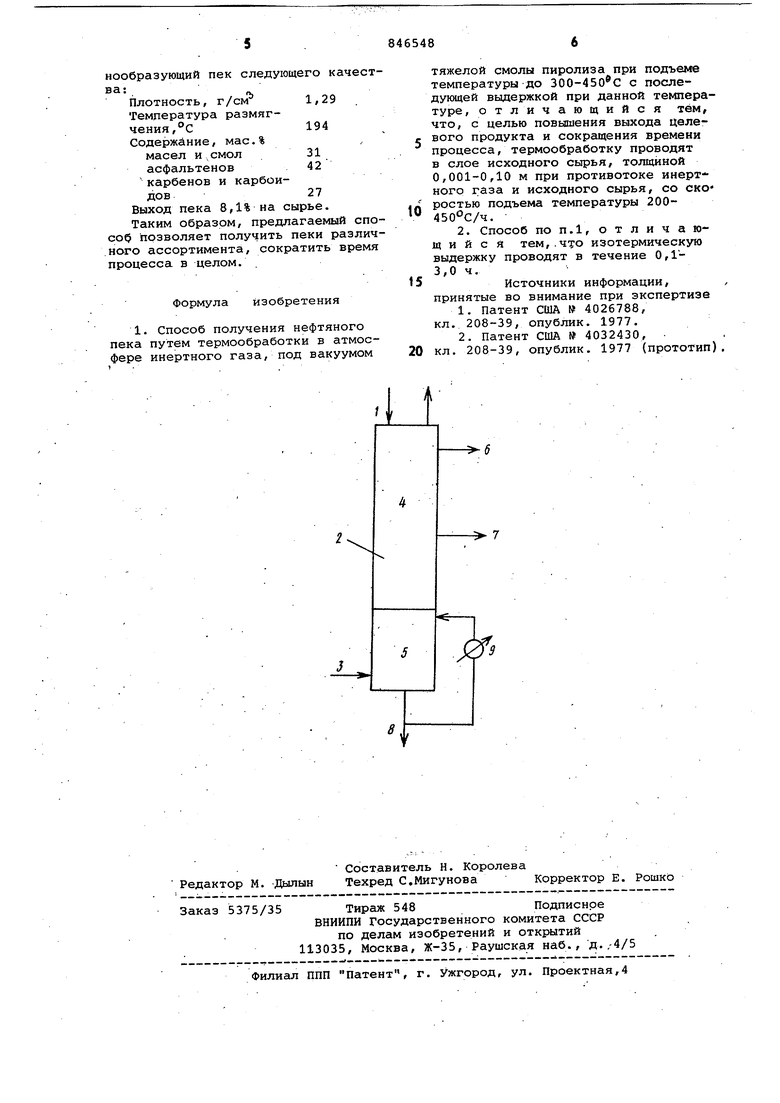

Принципиальная схема проведения способа представлена на чертеже.

Сырье по линии 1 подают в реактор

15 2, в котором оно движется навстречу потоку инертного газа, подаваемого по линии 3 (азот, углекислый, углеводородный и другие газы) и нагревают до 300-450°С в течение 1-1,5 ч

20 в конце неизотермической зоны 4. Тяжелый продукт неизотермической зона 4 с температурой 300-450°С вводят . в изотермическую зону 5, где его подвергают термообработке в противо25токе инертного газа при данной температуре в течение 0,1-3 ч.. В реакторе 2 поддерживсиот остаточное давление 5-15 мм рт.сТс Толщину слоя сырья и жидких продуктов его термообработки

30 в зонах 4 и 5 поддерживают в пределах 0,001-0,1 м и известными способ ми, например путем использования соответствующих контактирующих устройств или вращающегося реактора. По мере движения жидкой фазы по реа тору происходит отгонка низкомолеку лярных компонентов сырья и продукто его термообработки, протекают реакц деструкции и термополиконденсации с образованием пека, температура разм чения которого непрер«1вно повышается со временем. С соответствуют щих по длине неизотермической зоны реактора точек выводят по линии 6 пропиточный пек (температура размягчения 50-70°С),по линии 7 - эле тродный пек (температура размягчения 90-140°С), при необходимости и более широкий ассортимент пеков. Волокнообразующий пек выводят из зоны 5 по линии 8. Температурный режим реактора регулируют подачей нагретого инертного газа в одной.ил нескольких по длине реакционной зо точках, а в изотермической зоне также путем рециркуляции волокнообразующего пека, через нагреватель Пример 1. Тяжелую смолу пиролиза (Рь° 1,1478, коксуемость 16,8 мас.%, содержание парафино-на теновых углеводородов, ароматическ углеводородов, смол, асфальтенов и нерастворимых в бензоле, соответственно: 0,8; 54,0, 24,5; 19,9 и 0,6 мае.%) подают в неизотермиче кую зону 4 реактора 2 в количестве 10 мл/мин. Толщину слоя сырья на первом контактирующем устройстве (на входе) поддерживают равной 0,1 м в расчете на плотность 1,1478, а на последующих контактирующих устройствах - 0,05 м. В зоне 2 сырье нагревают со скорость 250с/ч в противотоке инертного га за, под остаточным давлением 510 мм рт.ст. до и выводят балансовые количества пропиточного пека с температурой размягчения (выход 21,2% на сырье) и эле . тродного пека с температурой размягчения 120с (выход 17,1% на сыр Тяжелый продукт зоны 4 вводят в изотермическую зону 5, где его подвергают термообработке при ЗЗО в токе инертного газа под остаточным давлением 15 мм рт.ст. в течение 2,8 ч и получают волокнообразу щий пек со следующими свойствами; Плотность пикнометрическая, г/см Температура размягчения,с Содержание, мае.% масел и смол асфальтенов карбенов ёыход 8,2% на сырье. П р и м €{ р 2. Сырье (пример 1 подают в реактор в количестве 5 мл/мин, обеспечивающем толщину слоя на первом и последующих контактирующих устройствах 0,002 м. Сырье нагревают в противотоке азота под остаточным давлением 5-10 мм рт.ст. и течение 1,5 ч до 450°С (скорость подъема температуры ), и с соответствующих точек зоны 4 выводят пропиточный пек с температурой размягчения 50°С (выход 23,8% на сырье) и электродный пек с температурой размягчения 90°С (выход 17,2% на сырье). Тяжелый продукт зоны 4 вводят в изотермическую зону 5, где его подвергают термообработке при в течение 0,1 ч в противотоке азота под остаточным давлением 10-15 ) рт.ст. В результате получают волокнообразующий пек со следующими свойствами: Плотность, г/см 1,320 Температура размягчения,°С280 Содержание, мае.% масел и смол 2,0 асфальтенов 18,0 карбенов и мезофазы 80,0 Выход 6,6% на сырье. Пример 3. Сырье (пример 1) подают в реактор в количестве 15,9 мл/мин,обеспечивающем толщину слоя на первом и последующих контактирующих устройствах 0,10 м, нагревают его в противотоке азота под остаточным давлением 5-10 мм рт.ст. до 3900с в течение 1 ч (скорость подъема температуры 390°С/ч) и с .соответствующих точек зоны 4 выводят пропиточный пек с температурой размягчения (выход 21,2% на сырье) и электродный пек с температурой размягчения (выход 16,8% на сырье) , Тяжелый продукт, зоны 4 вводят в изотермическую зону 5, где его подвергают термообработке при 39рР С в течение 1 ч в противотоке азота и под остаточным давлением 10-15 мм рт.ст. В результате получают волокнообразующий пек со следующими физико-химическими, свойствами: Плотность, г/см 1,27 Температура размягчения,°С188 Содержание, мае.% масел и смол 24 асфальтенов59 карбенов 17 Выход 9,3% на сырье. Пример 4. В УСЛОВИЯХ аналогичных примеру 3, при подъеме температуры до 45оС (скорость подъема температуры ) е последующей выдержкой при той же температуре получают пропиточный пек с температурой размягчения 65 С в количеетве 21,8% на сырье, электродный пек с температурой размягчения 130с в количестве 17,9% на сырье и волокнообразующий пек следующего качества:

1,29

Плотность, г/см Температура размягчения,С

194

Содержание, мае.%

31 42 масел и смол асфальтенов карбенов и карбои27

дов

Выход пека 8,1% на сырье. Таким образом, предлагаемый соб позволяет получить пеки ра.ного ассортимента, сократить в процесса в целом.

Формула изобретения

тяжелой смолы пиролиза при подъеме температуры до 300-450 С с последующей выдержкой при данной температуре, отличающийся тем, что, с целью повышения выхода целевого продукта и сокращения времени процесса, термообработку проводят в слое исходного сырья, толщиной 0,001-0,10 м при противотоке инертного газа и исходного сырья, со скоростью подъема температуры 200o450°С/ч.

5

Источники информации, принятые во внимание при экспертизе

кл. 208-39, опублик. 1977 (прототип).

0

7

Авторы

Даты

1981-07-15—Публикация

1978-12-04—Подача