Изобретение относится к области нефтепереработки, в частности к способу получения нефтяных пеков, и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности для производства связующих.

Известен способ получения нефтяного пека термополиконденсацией нефтяного сырья [Патент Бельгии №893465, кл. С10С 3/02, С10С 3/04, опубл. 12.09.1982], в частности смолы пиролиза, под давлением до 15 атм при 290-420°С (предпочтительнее 300-410°С) в течение 10 мин - 6 ч с последующим отгоном низкомолекулярных продуктов, причем разница температур между горячей нижней частью реактора и более холодной верхней составляет от 20 до 200°С и выдержкой во втором реакторе при температуре 290-420°С в присутствии водяного пара в течение 5 мин - 2 ч. Пар расходуется в количестве от 0,3 до 3 м3/ч ⋅ на м3 реакционной массы.

Недостатками известного способа являются сложность процесса, в частности поддержание разницы температур, относительно низкий выход волокнообразующего пека и его невысокое качество.

Известен способ получения нефтяного изотропного волокнообразующего пека [патент РФ №2065470, кл. С10С 1/16, опубл. 20.08.1996. Бюл. №3], включающий термополиконденсацию нефтяного сырья при повышенном давлении в проточном реакторе, отгонку низкомолекулярных продуктов реакции в присутствии неокисляющего агента. Причем исходную смолу пиролиза подвергают сначала ультразвуковой обработке в присутствии поверхностно-активных веществ (ПАВ), затем термополиконденсации в реакторе проточного типа при 20-50 атм и далее отгонке низкомолекулярных продуктов реакции в сепараторе при подаче неокисляющего агента со скоростью 375-10000 л/ч при 300-360°С. В качестве ПАВ, взятого в количестве 0,1-0,5% от массы сырья, используют смесь полиэтиленгликоля со средней молекулярной массой 400 и адипината полиэтиленгликоля в массовом соотношении 60:40-80:20. Ультразвуковая обработка обеспечивает оптимальное диспергирование ПАВ в исходной смоле пиролиза. Способ позволяет повысить качество пека и производительность за счет непрерывности процесса. Недостатками известного способа являются использование ПАВ, недостаточно высокий выход волокнообразующего пека из-за недостаточного времени пребывания реакционной массы в зоне реакции в связи с проведением стадии термополиконденсации при повышенном давлении только в проточном змеевиковом реакторе.

Наиболее близким к предлагаемому способу по техническому результату является способ получения нефтяных низкоплавкого связующего и волокнообразующего пеков [Мухамедзянова А.А., Гимаев Р.Н., патент РФ №2477744, кл. С10С 1/16, опубл. 20.03.2013. Бюл. №8] термополиконденсацией очищенной от низкокипящих и неплавких компонентов тяжелой смолы пиролиза при повышенном давлении и температуре 330-400°С, отгоне низкомолекулярных продуктов реакции и выдержке полученного продукта при повышенной температуре в присутствии перегретого водяного пара в качестве неокисляющего агента. Реакционная масса находится в зоне реакции заданное время путем ее рециркуляции при давлении 10-25 атм, далее часть реакционной массы направляется в реакционный сепаратор для отгона низкомолекулярных продуктов реакции при расходе перегретого водяного пара в количестве 0,02-0,04 кг/час на кг ТСП и выдержке при температуре 340-380°С в течение 3-10 часов с получением низкоплавкого связующего пека, затем низкоплавкий связующий пек направляется в вакуумную колонну для отгона низкомолекулярных продуктов реакции и выдержки при 300-320°С и давлении 20-50 мм рт. ст. в течение 2-5 часов при расходе перегретого водяного пара в количестве 0,02-0,04 кг/час на кг сырья с получением расплава высокоплавкого пека, полученный расплав обрабатывают ультразвуком с частотой 15-22 кГц и мощностью 50-100 Вт/см2 с получением высокоплавкого волокнообразующего пека. Отгоны низкомолекулярных продуктов реакции направляют на атмосферную колонну для отделения воды и разделения с получением углеводородных газов, бензина, легкого и тяжелого газойлей, далее тяжелый газойль после нагрева до температуры 480-540°С направляют в смеситель. Низкоплавкий связующий пек может быть отведен в качестве самостоятельного товарного продукта. Недостатками способа являются

- использование большого количества перегретого водяного пара как неокисляющего агента на всех стадиях технологической схемы, приводящего к высоким энергозатратам, проблеме утилизации сточных вод и необходимости введения дополнительного технологического оборудования для отделения воды и осушки побочных дистиллятных продуктов;

- невысокий выход и неудовлетворительное качество нецелевого продукта - связующего высокотемпературного пека, обусловленный использованием в качестве сырья фракции тяжелой смолы пиролиза с н.к. 250°С и недостаточной продолжительностью изотермической выдержки реакционной массы в сепараторе.

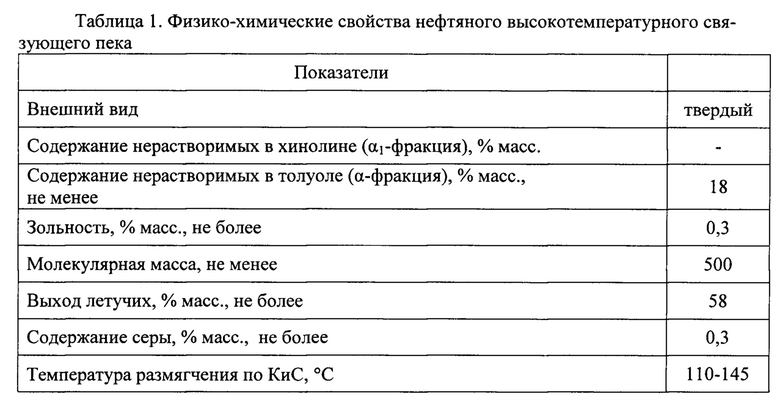

Целью заявляемого изобретения является получение нефтяного высокотемпературного связующего пека (НВСП) с заданными физико-химическими характеристиками (таблица 1) с высоким выходом, упрощение процесса.

Поставленная цель достигается предлагаемым способом получения нефтяного высокотемпературного связующего пека, состоящим из стадий термополиконденсации фракции смолы пиролиза при температуре 360-390°С и давлении 1,0-2,5 МПа в проточном реакторе и последующей изотермической выдержки реакционной массы с отгоном низкомолекулярных компонентов в реакторе-сепараторе, при этом

- в качестве фракции смолы пиролиза используют фракцию с н.к. 230°С,

- при прохождении термополиконденсации сырья в проточном реакторе исключают неокисляющий агент - перегретый водяной пар,

- процесс изотермической выдержки реакционной массы, сопровождающийся термополиконденсацией и отгоном низкомолекулярных компонентов, проводят в реакторе-сепараторе при температуре 320-380°С и давлении 0,1-0,2 МПа в течение 18-20 часов при барботаже сухим углеводородным газом, при расходе газа в количестве 0,01-0,02 кг/час на кг мягкого пека. Сухой углеводородный газ имеет следующий состав: Н2 - 2,08%, СН4 - 40,74%, С2Н6 - 36,30%, С2Н4 - 17,78%, С3 и выше - 3,1%.

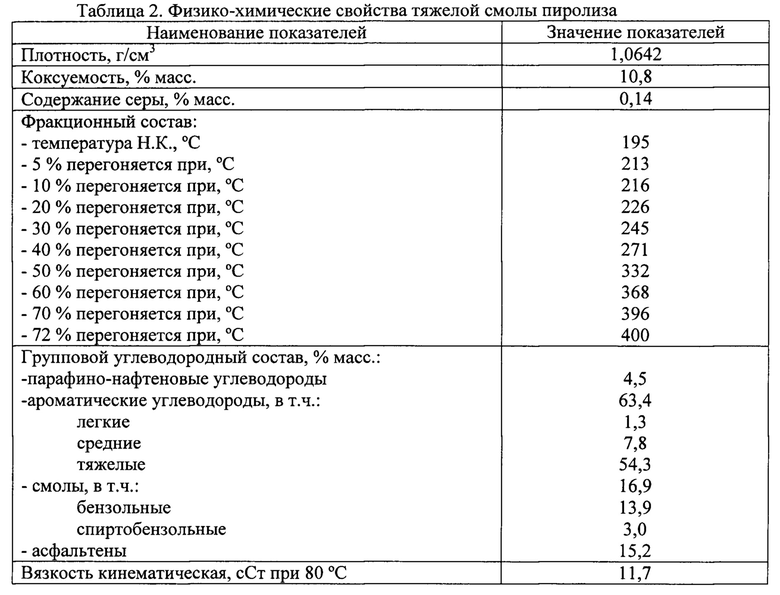

Сущность предлагаемого способа заключается в следующем. Тяжелую смолу пиролиза (таблица 2), побочный продукт производства этилена, с температурой начала кипения примерно 200°С подвергают фракционированию в ректификационной колонне, с верха которой выводят легкокипящие фракции смолы пиролиза, а с низа - тяжелую фракцию с температурой н.к. 230°С, или мягкий пек с температурой размягчения по КиШ 30-80°С.

Удаление низкокипящих компонентов ТСП (н.к. до 230°С) снижает газовыделение в процессе термополиконденсации, повышает качество целевого высокотемпературного нефтяного пека за счет уменьшения пористости. Использование в качестве сырья фракции смолы пиролиза с температурой н.к. 250°С в прототипе исключает из зоны реакции термополиконденсации около 25% реакционно-способных полициклоароматических компонентов исходной смолы пиролиза (см. таблицу 2), в предлагаемом способе использование в качестве сырья фракции смолы пиролиза с температурой н.к. 230°С исправляет это, что позволяет увеличить выход нефтяного высокотемпературного связующего пека.

Выдержка в реакторе-сепараторе карбонизующейся массы, прогретой в проточном реакторе, при температуре 320-380°С, давлении 0,1-0,2 МПа в течение 18-20 часов при барботаже сухим углеводородным газом (при расходе газа в количестве 0,01-0,02 кг/час на кг мягкого пека) и с одновременным отгоном низкомолекулярных продуктов процесса обеспечивает оптимальные условия получения нефтяного высокотемпературного связующего пека.

Снижение температуры изотермической выдержки до 320°С по сравнению с прототипом (340°С) позволяет контролировать скорость реакции термолиза и качество целевого продукта.

Проведение процесса при температуре ниже 320°С продолжительностью менее 18 часов приводит к снижению выхода целевого продукта из-за неполного протекания реакции термополиконденсации.

Повышение температуры выше 380°С и продолжительности выдержки более или 20 часов приводит к получению пека, по групповому составу не соответствующего требованиям на нефтяной высокотемпературный связующего пек (таблица 1).

Увеличение продолжительности изотермической выдержки реакционной массы более 10 часов приводит к получению пека, соответствующего по физико-химическим характеристикам требованиям на нефтяной высокотемпературный связующего пек (таблица 1).

Барботаж сухим углеводородным газом в реакторе-сепараторе обеспечивает равномерное перемешивание компонентов смеси, уменьшение застоя карбонизующейся массы и закоксовывание стенок реактора, повышение качества товарного продукта.

Исключение подачи перегретого водяного пара на стадии термообработки мягкого пека в проточном реакторе позволяет сократить энергозатраты на получение водяного пара, затраты на установку оборудования для получения, хранения и подачи, а также дополнительного оборудования для осушки дистиллятных продуктов процесса и убрать стадию очистки сточных вод.

Использование сухого углеводородного газа как барботирующего агента вместо перегретого водяного пара при изотермической выдержке в реакторе-сепараторе позволяет сократить энергозатраты на получение водяного пара, затраты на установку дополнительного оборудования для осушки дистиллятных продуктов процесса и очистки сточных вод и незначительно увеличить выход целевого продукта за счет вовлечения компонентов газа в реакции термополиконденсации. Расход сухого углеводородного газа менее 0,01 кг/час на кг мягкого пека не обеспечивает поддержание температуры реакционной массы в пределах 320-380°С и ее интенсивное равномерное перемешивание. Увеличение расхода сухого углеводородного газа более 0,02 кг/час на кг мягкого пека не влияет на групповой состав и температуру размягчения пека и экономически нецелесообразно.

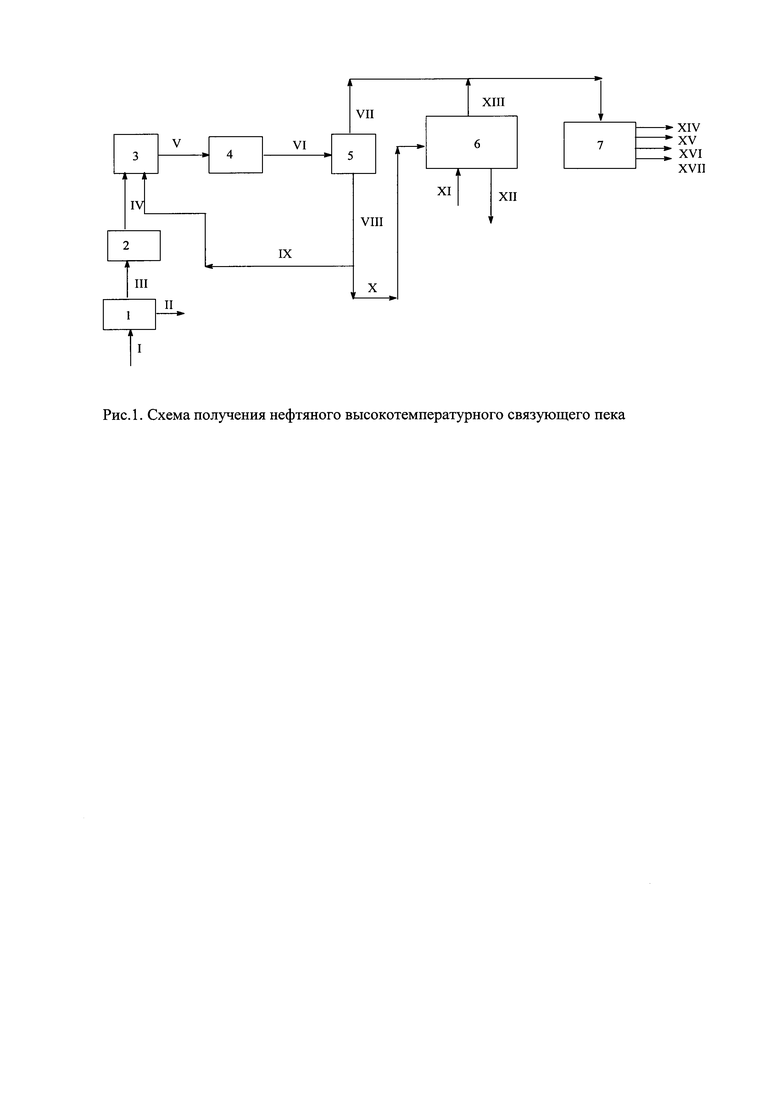

Принципиальная технологическая схема получения нефтяного высокотемпературного связующего пека приведена на рис. 1., где

1 - блок подготовки смолы пиролиза, 2 - печь П-1, 3 - смеситель, 4 - проточный реактор, 5 - сепаратор, 6 - реактор-сепаратор, 7 - система охлаждения, конденсации и разделения низкомолекулярных продуктов термообработки.

Потоки: I - тяжелая смола пиролиза в блок подготовки, II - легкая фракция смолы пиролиза, III - мягкий нефтяной пек (тяжелая фракция смолы пиролиза с температурой н.к 230°С), IV - нагретый в печи мягкий пек, V - реакционная масса из смесителя в проточный реактор, VI - реакционная масса из проточного реактора в сепаратор; VII - отгон низкомолекулярных продуктов термообработки проточного реактора; VIII - реакционная смесь из сепаратора; IX - реакционная смесь из сепаратора на циркуляцию, X - реакционная смесь из сепаратора в реактор-сепаратор, XI - сухой углеводородный газ, XII - целевой нефтяной высокотемпературный связующий пек, XIII - газопаровая смесь низкомолекулярных продуктов термообработки, XIV - углеводородные газы, XV - бензин, XVI - легкий дистиллят с температурой кипения ниже 350°С, XVII - тяжелый дистиллят с температурой кипения 350-450°С.

Тяжелая смола пиролиза I поступает в блок подготовки 1, где ее разделяют на легкую II и тяжелую фракции III с температурой н.к. 230°С (далее мягкий пек). Мягкий пек потоком III подают в трубчатую печь 2, где его под давлением 1,9 МПа нагревают до температуры 280-390°С. Далее нагретый мягкий пек IV поступает в смеситель 3, где смешивается с рециркулирующей реакционной массой, и потоком V смесь подают в проточный реактор 4, где проходит термообработка сырья при температуре 360-390°С и давлении 1,0-2,5 МПа. Из проточного реактора 4 реакционная масса потоком VI поступает в сепаратор 5 для отгона низкомолекулярных продуктов термообработки VII. Образовавшуюся в результате жидкую реакционную массу VIII разделяют, часть реакционной массы из сепаратора 5 возвращают в смеситель 3 потоком IX, балансовое количество реакционной массы X выводят в один из трех реакторов-сепараторов 6, работающих периодически, вся схема работает непрерывно. В реакторе-сепараторе 6 происходит отгон низкомолекулярных продуктов реакции за счет снижения давления до 0,1-0,2 МПа. После заполнения одного реактора-сепаратора его отключают от линии подачи реакционной массы, которую направляют в следующий реактор-сепаратор. В реакторе-сепараторе 6 проводят процесс изотермической выдержки при температуре 320-380°С, давлении 0,1-0,2 МПа и барботаже сухого углеводородного газа XI с массовым расходом 0,01-0,02 кг/час на кг сырья. При этом идут термодеструктивная конденсация жидкой реакционной массы и отгон низкомолекулярных компонентов.

Изотермическую выдержку реакционной массы в реакторе-сепараторе 6 продолжают до получения нефтяного высокотемпературного связующего пека XIV с требуемыми показателями качества. Физико-химические свойства пека доводят до необходимых за счет регулирования температуры, продолжительности выдержки, скорости дутья сухого углеводородного газа и интенсивности циркуляции жидкой массы. После достижения заданной степени превращения реакционную массу из реактора-сепаратора 6 отводят в виде целевого продукта XII. Отгоны низкомолекулярных продуктов термополиконденсации из реакторов-сепараторов 6 потоком XIII подают в колонну 7, где подвергают фракционированию при пониженном давлении с получением углеводородных газов XIV, бензина XV, легкого XVI и тяжелого газойлей XVII.

Полученные нефтяные пеки анализируют по следующим показателям качества:

- температура размягчения по методу «кольцо и стержень», ГОСТ 9950-83;

- содержание α1-фракции, не растворимой в хинолине, ГОСТ 12000-83;

- содержание α-фракции, не растворимой в толуоле, ГОСТ 7847-73;

- зольность; ГОСТ 7846-73;

- выход летучих; ГОСТ 9951-73;

- содержание серы, ГОСТ 1437-75.

Предлагаемый способ иллюстрируется примерами. В качестве сырья для получения нефтяных высокотемпературных связующих пеков использована тяжелая смола пиролиза (таблица 2).

Пример 1. Мягкий пек в количестве 50 кг при температуре 200°С непрерывно подают с массовым расходом 10 кг/час в трубчатую печь, где нагревают до температуры 280°С при давлении 1,9 МПа. Нагретый мягкий пек подают в смеситель, где смешивают с ре-циркулирующей реакционной массой и далее направляют в проточный реактор (температура 360°С, давление 1,0 МПа). Из проточного реактора реакционную массу выводят со скоростью 10 кг/час в сепаратор, из которого отводят низкомолекулярные продукты термообработки и жидкую реакционную массу.

Часть реакционной массы из сепаратора возвращают в смеситель, балансовое количество реакционной массы выводят в один из трех реакторов-сепараторов, работающих периодически. В реакторе-сепараторе смесь выдерживают при температуре 370°С и давлении 0,1 МПа в течение 18 часов. Для разделения продуктов реакции и удаления низкомолекулярных компонентов в реактор-сепаратор в противотоке подают сухой углеводородный газ, расход газа в реактор-сепаратор составляет 0,02 кг на кг сырья/час. Полученный пек подают на склад для затаривания. Низкомолекулярные продукты реакции направляют в колонну для разделения на тяжелый и легкий газойли, углеводородные газы и бензин.

В результате процесса получено 16,8 кг пека с температурой размягчения (по КиС) 128°С, зольностью 0,3, молекулярной массой 541, выходом летучих 56 и содержанием α-фракции 25,3 и серы 0,3% масс, α1-фракция отсутствовала. Выход пека составил 33,6% масс., на мягкий пек. По физико-химическим характеристикам полученный пек соответствует нефтяному высокотемпературному связующему пеку (см. таблицу 1).

Пример 2. Мягкий пек в количестве 50 кг при температуре 200°С непрерывно подают с массовым расходом 10 кг/час в трубчатую печь, где исходную смолу нагревают до температуры 290°С при давлении 1,9 МПа. Нагретую смолу подают в смеситель, где ее смешивают с рециркулирующей реакционной массой, и далее направляют в проточный реактор (температура 380°С, давление 1,0 МПа). Из проточного реактора реакционную массу выводят со скоростью 10 кг/час в сепаратор, из которого отводят низкомолекулярные продукты термообработки и жидкую реакционную массу.

Часть реакционной массы из сепаратора возвращают в смеситель, балансовое количество реакционной массы выводят в один из трех реакторов-сепараторов, работающих периодически. В реакторе-сепараторе смесь выдерживают при температуре 360°С и давлении 0,1 МПа в течение 19 часов. Для перемешивания реакционной смеси и удаления низкомолекулярных компонентов в реактор-сепаратор в противотоке подают сухой углеводородный газ, расход газа в реактор-сепаратор составляет 0,01 кг на кг сырья/час. Полученный пек подают на склад для затаривания. Низкомолекулярные продукты реакции направляют в колонну для разделения на тяжелый и легкий газойли, углеводородные газы и бензин.

В результате процесса получено 16,9 кг нефтяного пека с температурой размягчения 141°С, зольностью 0,3, молекулярной массой 550, выходом летучих 50, содержанием α-фракции 20,3 и серы 0,3% масс., α1-фракция отсутствовала. Выход пека составил 33,8% масс, на мягкий пек.

По физико-химическим характеристикам полученный пек соответствует нефтяному высокотемпературному связующему пеку.

Из примеров следует, что способ позволяет:

- получать нефтяные высокотемпературные связующие пеки;

- увеличить выход нефтяного высокотемпературного связующего пека за счет использования в качестве сырья фракции тяжелой смолы пиролиза с н.к. 230°С и использования сухого углеводородного газа в качестве барботирующего агента;

- улучшить экономические и экологические показатели процесса за счет отказа от использования перегретого водяного пара при термообработке мягкого пека в проточном реакторе и замены его на сухой углеводородный газ для барботажа в реакторе-сепараторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяного высокотемпературного связующего пека | 2017 |

|

RU2659262C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2017 |

|

RU2645524C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2663148C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2643954C1 |

| Способ получения анизотропного нефтяного пека | 2017 |

|

RU2668444C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЗОТРОПНЫХ НЕФТЯНЫХ ПЕКОВ | 2017 |

|

RU2668870C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2477744C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2478685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО ПЕКА ИЗ ТЯЖЕЛОЙ СМОЛЫ ПИРОЛИЗА | 2025 |

|

RU2841551C1 |

| Способ получения нефтяного пека - композиционного материала для производства анодной массы | 2019 |

|

RU2722291C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения нефтяных высокотемпературных связующих пеков, и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности. Способ включает термополиконденсацию очищенной от низкокипящих компонентов тяжелой смолы пиролиза в проточном реакторе 4 при давлении 1,0-2,5 МПа и температуре 360-390°С, изотермическую выдержку реакционной массы в реакторе-сепараторе 6 при температуре 320-380°С и давлении 0,1-0,2 МПа в присутствии сухого углеводородного газа в качестве барботирующего агента с отгоном низкомолекулярных продуктов реакции. При этом реакционная масса находится в зоне реакции проточного реактора заданное время при давлении 1,0-2,5 МПа, далее реакционную массу направляют в реактор-сепаратор для изотермической выдержки при температуре 320-380°С, давлении 0,1-0,2 МПа в течение 18-20 часов и отгона низкомолекулярных продуктов реакции при расходе сухого углеводородного газа в количестве 0,01-0,02 кг/час на кг сырья и получения нефтяного высокотемпературного связующего пека. Отгоны низкомолекулярных продуктов реакции направляют в колонну для разделения с получением углеводородных газов, бензина, легкого и тяжелого газойлей. Технический результат - получение нефтяного высокотемпературного связующего пека; повышение выхода нефтяного высокотемпературного связующего пека; улучшение экономических и экологических показателей процесса, упрощение процесса. 1 ил., 2 табл., 2 пр.

Способ получения нефтяного высокотемпературного связующего пека, состоящий из стадий термополиконденсации фракции смолы пиролиза при температуре 360-390°C и давлении 1,0-2,5 МПа в проточном реакторе и последующей изотермической выдержки реакционной массы с отгоном низкомолекулярных компонентов в реакторе-сепараторе, отличающийся тем, что в качестве фракции смолы пиролиза используют фракцию с температурой начала кипения н.к. 230°C, при прохождении термополиконденсации сырья в проточном реакторе исключают неокисляющий агент - перегретый водяной пар, процесс изотермической выдержки реакционной массы, сопровождающийся термополиконденсацией и отгоном низкомолекулярных компонентов, проводят в реакторе-сепараторе при температуре 320-380°C и давлении 0,1-0,2 МПа в течение 18-20 часов и барботаже сухого углеводородного газа при расходе газа в количестве 0,01-0,02 кг/час на кг мягкого пека.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2477744C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИЗОТРОПНОГО ВОЛОКНООБРАЗУЮЩЕГО ПЕКА | 1994 |

|

RU2065470C1 |

| RU 2062285 C1, 20.06.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2478685C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ЭЛЕКТРОДНОГО ПЕКА | 1995 |

|

RU2085571C1 |

| Способ получения нефтяного пека | 1978 |

|

SU846548A1 |

Авторы

Даты

2018-03-19—Публикация

2017-06-01—Подача