Предлагаемое изобретение относится к электролитическому производству алюминия и может быть использовано в технологическом процессе электролиза криолитоглиноземных расплавов в энергосберегающих конструкциях алюминиевых электролизеров.

Повышение технико-экономических показателей процесса электролиза - основная задача алюминиевого производства, которая фокусируется на увеличении производительности и уменьшении энергетических и материальных расходных показателей.

Первые промышленные алюминиевые электролизеры 1900-х годов требовали свыше 40 кВт⋅ч/кг полученного алюминия и имели выход по току в пределах от 75-78%. Вся дальнейшая история развития алюминиевой промышленности свидетельствует о непрерывном снижении расхода электроэнергии на осуществление процесса электролиза. В течение 20-го века выход по току на новых сериях повышался до 95±1%, а удельный расход электроэнергии снижался до 15÷13 кВт⋅ч/кг Al. Долгосрочные цели производителей алюминия определяют достижение этого показателя в 11 кВт⋅ч/кг Al. Их реализация в 2 кВт⋅ч/кг Al требует снижения напряжения на электролизере на 0,6-0,7 В, что соответствует потерям напряжения в слое электролита около 2,5 см. Именно таких значений достигает флуктуация поверхности алюминия при существующем уровне технологии электролиза. Поэтому уменьшение междуполюсного расстояния (МПР) с 4-5 см до 2,0-2,5 см возможно только при кардинальном изменении конструкции катода и внедрении новых материалов. И это требовало от проектировщиков закладывать в конструкцию электролизеров технологию смачиваемых алюминием катодов или вертикально расположенных электродов с уменьшенным МПР «анод-катод».

Первые попытки создания высокопроизводительных электролизеров с применением твердых электродов на основе графитовых элементов в виде цилиндров [1] и плит [2] с малым МПР не получили коммерческого распространения в связи с отсутствием фундаментального свойства катодов - смачиваемости алюминием.

Интерес к конструкциям электролизеров с применением твердых катодов возобновился после публикации патентов C.E. Ransley об использовании в качестве катодных элементов боридов и карбидов тугоплавких металлов, обладающих смачиваемостью алюминием и стойкостью в агрессивной рабочей среде [3, 4]. Несмотря на отсутствие коммерческого приложения этих изобретений в промышленности, в последующем предпринимались многочисленные попытки использования уникальных свойств изделий и покрытий на основе карбидов и боридов тугоплавких металлов в конструкциях традиционных алюминиевых электролизеров и электролизерах нового поколения с дренированными катодами и вертикальными электродами.

В патенте [5] представлена оригинальная анодно-катодная структура в форме вертикального клиновидного катода из тугоплавкого смачиваемого алюминием материала с прилегающими к его поверхностям углеродными анодами. Утверждается, что такая анодно-катодная структура улучшает условия удаления анодных газов из межполюсного зазора между анодной и катодной поверхностями, позволяет перемещением анодов контролировать его минимальную величину до 1,3 см. Эти достоинства конструкции дают возможность значительного уменьшения энергопотребления на производство алюминия.

Основным недостатком известного изобретения является высокая терморастрескиваемость, то есть низкая сопротивляемость термоудару катодных элементов из тугоплавких материалов. Возможность их замены без отключения электролизера отсутствует. Это обесценивает удачную конструкцию электролизера и способ ведения процесса электролиза с малым МПР.

В патенте на конструкцию многоячеистого электролизера для получения алюминия электролизом криолит-глиноземного расплава [6] решается задача уменьшения интенсивного разрушения по краям электродных пластин по пути снижения напряженности электрического поля в краевой зоне электродов. Решение состоит в особом расположении биполярных электродных элементов в объеме электролизера, выполненных из катодных графитовых и анодных керметных пластин, соединенных между собой токопроводящими стальными пластинами. Биполярные электроды расположены вертикально в электролите с расстоянием между катодной и анодной пластинами 1,5 см. Каждый второй биполярный электрод закреплен на регулировочных винтах с возможностью вертикального перемещения и регулировки МПР. Таким образом сохраняется известное преимущество электролизеров с биполярными электродами - значительное уменьшение расхода электроэнергии на килограмм полученного алюминия.

Недостатком известного решения является чрезвычайно сложная конструкция электролизера, которую авторы рассматривают как большой кондукционный электромагнитный насос. Очевидно, по этой причине отсутствуют примеры экспериментального подтверждения решения поставленной задачи и возможности практической реализации электролиза расплава в данном конструктивном решении. В представленных расчетах процесса оригинальным способом подтверждено только известное уменьшение расхода электроэнергии на производство алюминия в 1,33 раза относительно лучших достигнутых значений на обычных электролизерах Эру-Холла.

В работе [7] представлен так называемый низкотемпературный флотирующий электролиз алюминия (НФЭА), который отличается применением электролита Na3AlF6-AlF3-BaF2-CaF2 с плотностью 2,7÷2,9 г/см3 и температурой ликвидус около 640°С. Поэтому процесс электролиза криолитоглиноземного расплава проводили при температуре 750÷800°С в инертной атмосфере, концентрации глинозема 2,4÷2,7 мас. % с восстановлением алюминия на вертикально расположенном графитовом катоде, поверхность которого предварительно покрывалась слоем диборида титана TiB2. В качестве положительных электродов применялись графит и малорасходуемый анод на основе Cu-Ni-Fe сплава. Междуполюсное расстояние МПР между катодом и анодов составляло 2 см. После восстановления алюминий, имея меньшую плотность относительно электролита, всплывает на поверхность расплава в прикатодную область, которая ограничена изоляционным корундовым экраном. По результатам лабораторных экспериментов на установках силой тока 100 ампер и 1000 ампер фиксировали средний выход по току 90,6%, удельное потребление энергии постоянного тока составляло 12,3 кВт⋅ч/кг Al.

По технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога. Основным недостатком известного технического решения является сложность организации сбора алюминия на прикатодной поверхности электролита в ограниченном до 2 см пространстве между анодом и катодом. Малый объем коллектора металла требует непрерывного его удаления из электролизера, возможны нарушения механического, термического и химического характера целостности изоляционного корундового экрана, последствия которого связаны с коротким замыканием между электродами. При организации процесса в промышленных масштабах эти недостатки вызовут уменьшение выхода по току, повышение энергопотребления и в целом повлияют на работоспособность электролизеров. Кроме того известно, что заметным препятствием для эффективного протекания электрохимических процессов на твердом катоде является химическая и физическая неоднородность поликристаллических электродов, вследствие чего постоянный ток неравномерно распределяется по их сечению, концентрируется на участках с наименьшим удельным сопротивлением (выступах, гранях и ребрах кристаллитов), обтекая поры и микротрещины. По поверхности электродов возникает высокая флуктуирующая плотность тока, которая при продолжительной работе с развитием физической микродефектности трансформируется в действительную и превышающую не только расчетную (геометрическую) плотность тока, но и предельную (диффузионную) для разряда алюминия и кислорода. При таких высоких действительных плотностях тока в условиях концентрационной поляризации возрастает вероятность восстановления на катоде наиболее электроотрицательных примесных элементов и компонентов электролита с соответствующими негативными последствиями для катодных процессов и состояния электродов. Эти последствия, в условиях пассивирования электрода примесными осадками и обогащения объема расплава и приэлектродного пространства фторидом натрия, будут выражаться во взаимодействии примесных элементов с материалом катода и локальным повышением температуры плавления расплава в прикатодном пространстве. В результате поверхность не только будет менять свой состав и физическое состояние, но и пассивироваться намерзающим на электроде электролитом, тугоплавкими соединениями примесей. В этих условиях нормальный процесс электролиза криолитоглиноземных расплавов вести невозможно. По сути, эти явления на неоднородной катодной поверхности являются одной из основных причин отсутствия прогресса коммерческого развития технологии электролиза криолитоглиноземных расплавов с применением инертных электродов.

Задачами предлагаемого изобретения являются повышение технико-экономических показателей процесса электролитического производства алюминия, создание технических и технологических условий для применения малорасходуемых анодов и улучшения экологических последствий производства.

Техническими результатами являются повышение производительности алюминиевого электролизера в расчете на площадь занимаемой поверхности, стабилизация катодного и электролизного процессов в целом, снижение расхода анодов и электроэнергии,

Решение этой задачи и поставленные технические результаты достигаются тем, что в способе электролиза криолитоглиноземных расплавов, включающего подвод и отвод постоянного тока от поляризованных электродов, корректировку состава электролита, регулировку междуполюсного расстояния между электродами, электролиз ведут при соотношении плотностей электролита и алюминия более 1, с погружением твердого анода в верхний слой жидкого алюминия и частично в нижний слой расплава электролита, а междуполюсное расстояние между твердым анодом и жидким алюминиевым катодом регулируется высотой слоя алюминия.

Сравнение предлагаемого технического решения с ближайшим аналогом показывает следующее. Для решения поставленных задач оба способа характеризуются общими признаками:

• Осуществляют электролиз криолитоглиноземного расплава при соотношении плотностей электролита и алюминия более 1;

• Поверхность электродов располагается вертикально для минимизации междуполюсного расстояния и потерь напряжения в МПР;

• В качестве анода используют реактивные и инертные электроды;

• Восстанавливаемый на катоде алюминий слоем концентрируется на поверхности тяжелого электролита.

Предлагаемое решение характеризуется также признаками, отличающимися от признаков ближайшего аналога:

• В качестве катода используют вертикальную, химически и физически однородную поверхность жидкого алюминия;

• Твердый анод располагают вертикально в слое алюминия и частично в нижнем слое тяжелого электролита;

• Междуполюсное расстояние между твердым анодом и жидким металлическим катодом регулируется соотношением характеристик смачивания поверхности анода электролитом и алюминием, высотой слоя алюминия и заглубления анода в нижний слой электролита.

Наличие в предлагаемом техническом решении признаков, отличных от признаков, характеризующих ближайший аналог, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

В процессе поиска и сравнительного анализа не выявлено технических решений, характеризующихся совокупностью признаков аналогичной с совокупностью признаков предлагаемого технического решения и дающих при использовании аналогичные результаты, что позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности «изобретательский уровень».

Техническая сущность предлагаемого решения заключается в следующем.

При опускании твердого тела в двуслойный расплав между ними возникает взаимодействие, обусловленное силами гидростатического давления расплавов (Ргидр), взаимного внутреннего сцепления молекул жидкости между собой (Waдг) и внешнего сцепления с твердой поверхностью (Wког). Кроме того, Архимедова сила (Рарх) вызывает подъем уровня или выталкивание расплава на величину объема жестко закрепленного тела. В случае проникновения электрода через верхний слой алюминия в расплав тяжелого электролита, заглубленный объем анода выталкивает равный ему объем электролита.

Рарх = ρэл×g*×V [Н] (1)

Рарх - сила Архимеда, сила выталкивания тела, Н;

ρэл - плотность электролита, кг/м3;

g* - коэффициент силы тяжести = 9,8 Н/кг.

V - объем заглубления электрода в электролит, м3.

При отсутствии зазоров между электродом и расплавом алюминия произойдет увеличение уровня металла и электролита. Наоборот, при наличии зазоров выдавленный электролит поднимется в зазоры с двух сторон электрода (Фиг. 1), которые могут образоваться в результате противоположно направленных сил адгезии и когезии прилегающих к электроду слоев алюминия:

ΔW = Wког - Wадг = σAl × (1 - cosθAl) [Н/м] (2)

Waдг - удельная работа адгезии, Н/м;

Wког - удельная работа когезии, Н/м;

σAl - поверхностное натяжение алюминия, Н/м;

θAl - краевой угол смачивания электрода алюминием, град.

При этом объем выталкиваемого расплава в зазоры равен объему заглубленного в электролит электрода.

В - ширина анода, м;

Т - толщина анода, м;

h - высота (глубина) погружения анода в электролит, м;

HAl - высота (толщина) слоя алюминия, м;

hE - толщина прослойки электролита в зазоре (или междуполюсное расстояние МПР), м.

Тем не менее, образование зазора и его стабильное состояние возможно при определенном соотношения гидростатических давлений слоя катодного алюминия и электролита в зазоре (hE), то есть от характеристик смачивания поверхности катода электролитом и высоты слоя расплавов алюминия и электролита ΔРгидр = Рэл - PAl:

ΔРгидр = g×HAl × (ρэл - ρAl) [Н/м2] (4)

g - ускорение свободного падения= 9,8 м/с2;

ρAl - плотность алюминия, кг/м3.

При условии динамического равновесия действующих сил можем записать следующее уравнение:

ΔРгидр × S = ΔW × hE + Рарх [Н] (5)

S - площадь поверхности анода в слое алюминия, м2.

Левая часть уравнения (5) представляет собой силу, действующую на поверхность алюминия или анода, равную S площади поверхности анода в слое алюминия. Направление вектора этой силы, в сторону алюминия или катода, зависит от соотношения гидростатических давлений электролита и алюминия.

Правая часть уравнения (5) - сумма сил, направленных на прижатие алюминия к аноду или перемещение поверхности алюминия на расстояние hE. Направление этой силы зависит от соотношения сил адгезии и когезии поверхности алюминия, примыкающей к поверхности катода, и силы выталкивания ограниченного объема электролита.

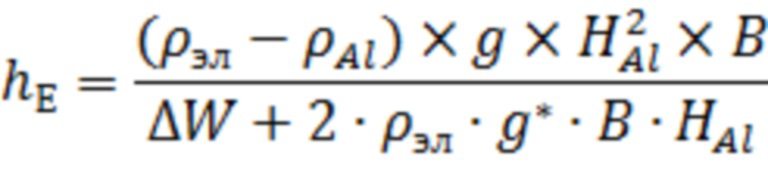

Подставляя в уравнение (5) параметры уравнений (1) - (4), получаем уравнение для расчета толщины зазора (МПР) между твердым анодом и жидким, вертикально расположенным, катодом:

[м] (6)

[м] (6)

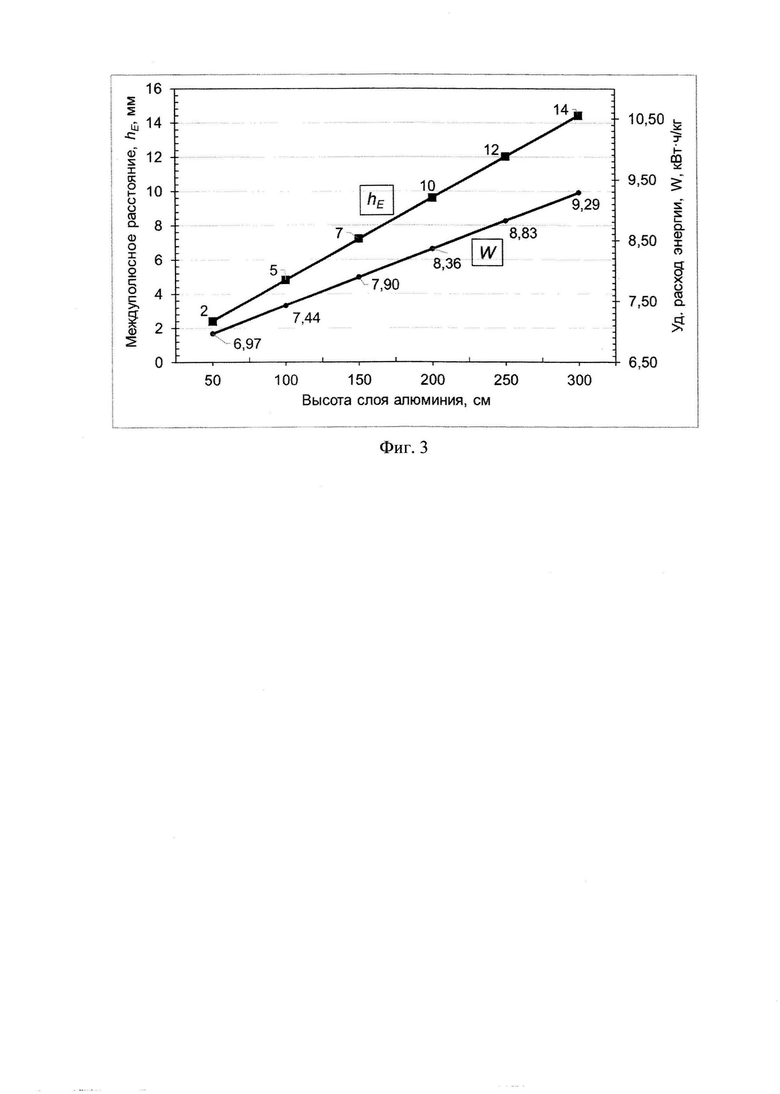

Таким образом, междуполюсное расстояние между вертикальными поверхностями жидкого катода и твердого анода зависит от соотношения плотностей алюминия и электролита и смачивающих характеристик алюминия по отношению к аноду. Но основное влияние на МПР оказывает HAl высота слоя алюминия. Предварительные расчеты по формуле (6) показывают, что hE может варьироваться от 4 до 20 мм при изменении HAl уровня алюминия на поверхности от 75 до 350 мм (Таблица 1 и Фиг. 2). Это означает, что необходимый междуполюсный зазор hE и, соответственно, расход электроэнергии W контролируются определенной частотой выливки алюминия из электролизера с сохранением постоянного уровня алюминия HAl = const.

Для обеспечения устойчивого процесса электролиза решаются две основные проблемы - поддержание постоянной концентрации оксида алюминия в малом до 20 мм МПР и удаление газовой пленки с поверхности анода. При вертикальном расположении электродов они решаются созданием условий для беспрепятственного снизу-вверх эффекта газлифтинга. Для этого глинозем загружается в ванну и размещается на подине. Его растворение в электролите происходит самопроизвольно под действием градиента концентраций между объемом электролита под слоем алюминия и прикатодным объемом по мере расходования на восстановление алюминия. То есть осуществляется саморегулируемый процесс растворения оксида алюминия и питания в объеме МПР. Этот процесс поддерживается конвекцией электролита снизу вверх в результате газлифтинга, инициированного образованием газовых пузырьков в прианодном пространстве.

Способ осуществляется следующим образом.

Электролиз криолитоглиноземных расплавов предлагаемым способом может быть организован в электролизере с основными конструктивными элементами и узлами электролизера для рафинирования алюминия трехслойным методом. Катодное устройство представляет собой стальной кожух, подина которого состоит из углеграфитовых блоков. Боковая футеровка изготавливается из карбидокремниевых плит. Ошиновка катодная алюминиевая замыкается на катодно поляризованный слой жидкого алюминия, расположенный на поверхности электролита. Анодный узел состоит из алюминиевой анодной ошиновки на стальной раме с устройствами крепления анодных алюминиевых штанг, на которых закреплены аноды реактивные графитовые или инертные, например, керметные на основе композиции из металлических и оксидных составляющих (NiFe2O4-NiO-Cu-Ag) или металлические на основе сплава Ni с Fe и введением значительного количества легирующих добавок (Cu, Al, Ti, Y, Mn, Si). В шахту катода на подину загружается глинозем слоем около 2 см, заливается жидкий алюминий в количестве необходимым для создания слоя 150÷200 мм. Затем заливается приготовленный в ванне-матке расплав электролита с плотностью, удовлетворяющему соотношению плотностей электролита к алюминию больше 1, например, Na3AlF6-AlF3-BaF2-CaF2-Al2O3 с криолитовым мольным отношением КО = 2.15, массовыми концентрациями BaF2, CaF2 и Al2O3 соответственно 20, 15 и 3,0 мас. %. Такой электролит имеет плотность около 2600 кг/м3 и температуру ликвидус 640°С. Поэтому температуру процесса электролиза необходимо поддерживать около 740÷750°С. После заливки электролита в количестве, достаточном для установления общего уровня расплавов, при котором происходит надежный контакт алюминиевого жидкого слоя с алюминиевой катодной ошиновкой, производится контроль уровней расплавов и полноты из разделения. В расплав алюминия и с частичным погружением в нижний слой электролита погружаются аноды и закрепляются на анодной ошиновке с помощью механизмов крепления. Электролизер подключается в общесерийную цепь. Начинается процесс электролиза криолитоглиноземных расплавов с периодическим питанием ванны глиноземом загрузкой его на подину шахты катода.

Теорию предлагаемого способа электролиза тяжелых криолитоглиноземных расплавов проверяли предварительными расчетами и подтверждали экспериментами в лабораторных условиях. Способ поясняется следующими фигурами и таблицами:

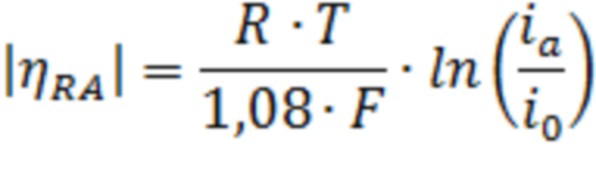

Фиг. 1 - Схема электролизной ячейки.

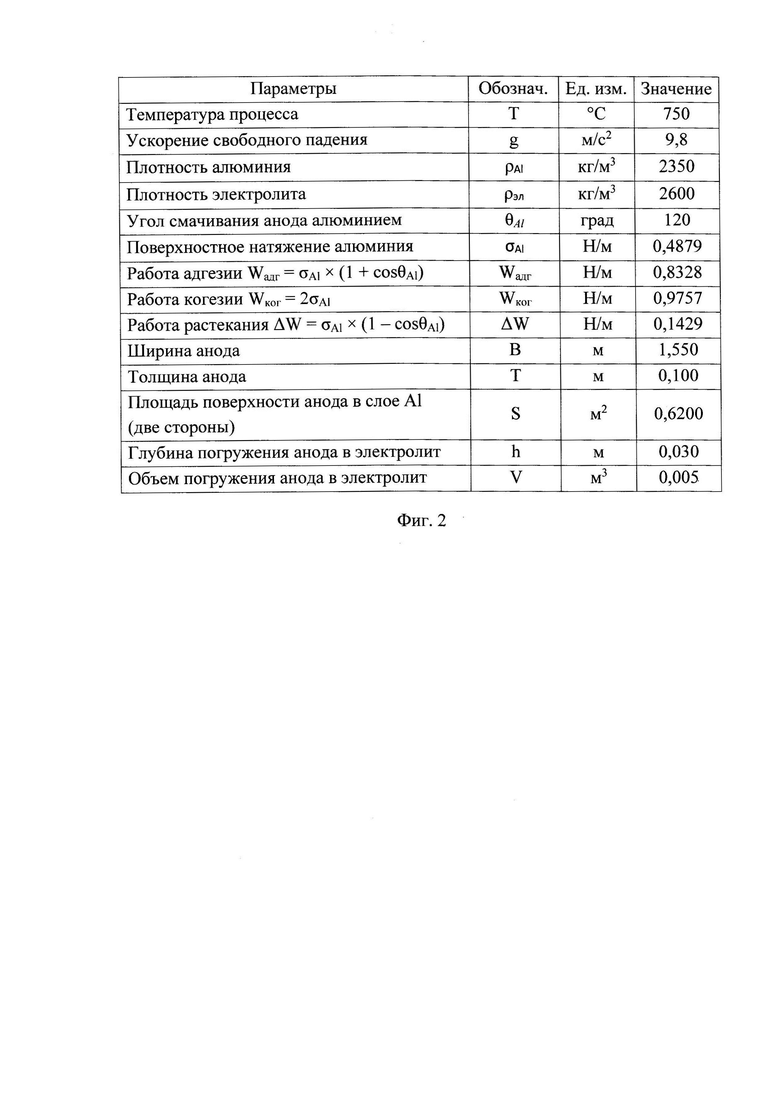

Фиг. 2 - Параметры для расчета междуполюсного расстояния (hE).

Фиг. 3 - Зависимость hE и удельного расхода энергии W от высоты слоя алюминия.

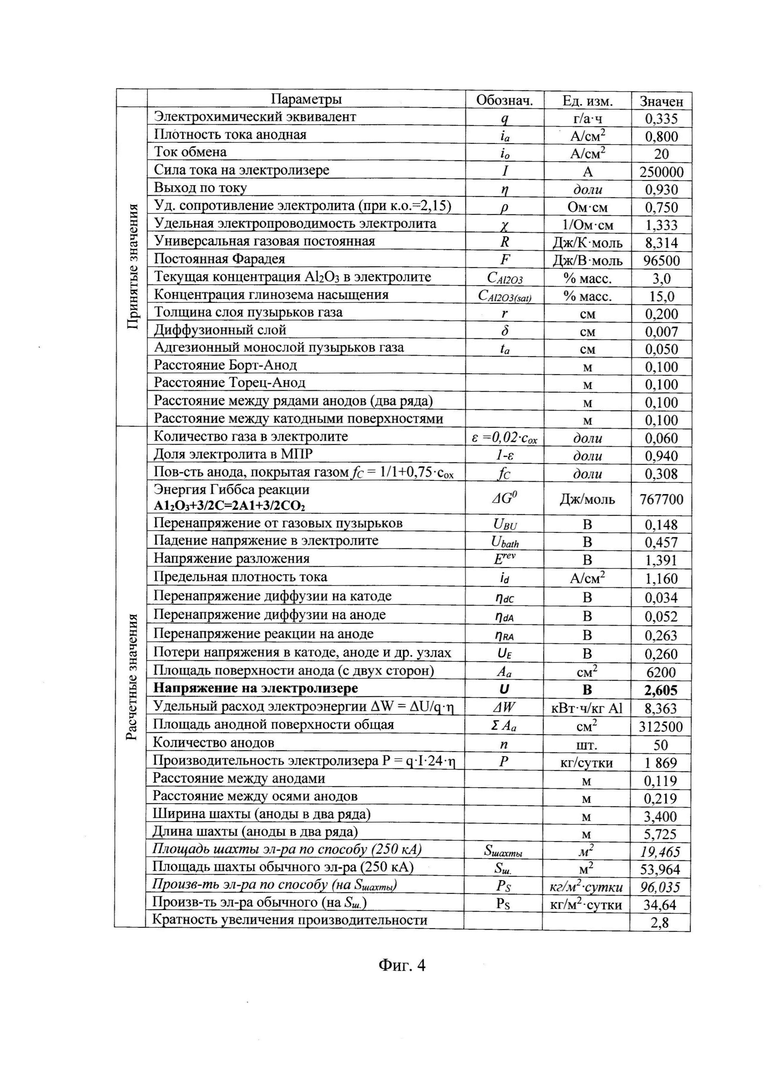

Фиг. 4 - Параметры и расчет технических и технологических характеристик.

Пример 1. Теоретическое подтверждение возможной реализации предлагаемого способа электролиза осуществляли расчетами междуполюсного расстояния МПР по формуле (6). Предполагалось, что в процессе электролиза используется расплав электролита Na3AlF6-AlF3-BaF2-CaF2-Al2O3 в ячейке, схема которой представлена на Фиг. 1. В расчетах использовались значения параметров, представленных на Фиг. 2. Результаты расчетов МПР в зависимости от высоты слоя жидкого алюминия представлена на Фиг. 3. Эти расчеты позволяют определить электрические, энергетические и производственные показатели предлагаемого способа электролиза криолитоглиноземных расплавов, в том числе напряжение на электролизере (U):

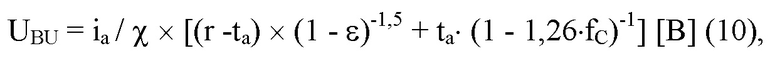

U = |Erev| + Ubuth + UBU + |ηdC| + |ηdA| + |ηRA| + UE [В] (7),

и его составляющих по эмпирическим рекомендациям [8]

[В] (8)

[В] (8)

Ubath = ia / χ × (hE - r) + UBU [В] (9)

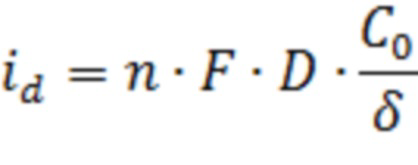

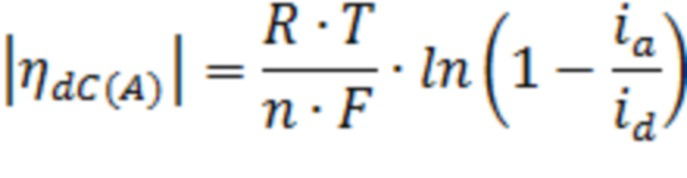

а также по общеизвестным теоретическим формулам [9]:

[В] (11)

[В] (11)

[В] (12)

[В] (12)

[В] (13).

[В] (13).

Расчетные значения этих параметров, а также технических характеристик, представлены Фиг. 4. Теоретические расчеты подтверждают возможность реализации предлагаемого способа электролиза криолитоглиноземных расплавов, контроля междуполюсного расстояния МПР в пределах 5÷15 мм и удельного расхода электроэнергии на получение алюминия в пределах 7,5÷9,5 кВт⋅ч/кг Al (Фиг. 3). При этом удельная производительность по способу в расчете на занимаемую рабочую площадь (площадь шахты электролизера) в сравнении с применяющимся способом на действующих электролизерах одной мощности больше не менее чем в 2,5 раза (Фиг. 4).

Пример 2. Практическое подтверждение возможной реализации предлагаемого способа электролиза в лабораторных условиях осуществляли на установке 20 А в графитовом тигле внутренним диметром 60 мм, высотой 150 мм (Фиг. 1). Тигель вставлялся в стальной кожух с зазором, который заполнялся глиноземом для теплоизоляции и защиты от вероятных протеков. На дно графитового тигля насыпался глинозем слоем около 1 см, помещался твердый алюминий массой 220±0,5 г для создания после расплавления слоя жидкого алюминия около 50 мм для обеспечения катодной плотности тока около 0,7 А/см2. Вместе с керамической крышкой, имеющей отверстия для стального анодного токоподвода и термопары, в тигель устанавливался анод в виде параллелепипеда высотой 70 мм, шириной 30 мм и толщиной 10 мм. Графитовый тигель заполнялся электролитом Na3AlF6-AlF3-BaF2-CaF2-Al2O3 с криолитовым мольным отношением КО=2, массовыми концентрациями BaF2, CaF2 и Al2O3 соответственно 20, 15 и 2,5 мас. % (плотность около 2,6 г/см3). В стенку тигля ввинчивался стальной катодный токоподвод. Ячейка в сборе устанавливалась в шахтную вертикальную печь сопротивления, токоподводы подключались соответственно к анодной и катодной клеммам, включали нагрев печи с автоматическим поддержанием температуры выдержки 750°С. После расплавления электролита и алюминия по меткам на анодном токоподводе и замерам уровня металла осуществляли позиционирование анода в слое жидкого алюминия таким образом, чтобы около 10 мм погружалось в нижний слой электролита. Установку включали на электролиз, постепенно поднимали ток до 20 А. После непродолжительного колебания установление напряжения 2,2÷2,4 В свидетельствовало о течение нормального процесса электролиза. Через 8 часов работы печь и ячейку отключали от источников тока, систему замораживали и извлекали алюминий из тигля. Привес алюминия составил 45 г (всего 265 г), что соответствует выходу по току 84%.

Таким образом, при успешной реализации предлагаемого проекта на электролизерах средней мощности с выходом по току 94% возможно достижение удельного расхода электроэнергии около 8 кВт⋅ч/кг Al при рабочем напряжении 2,3÷2,5 вольт и с удельной производительностью в 2,8 раза выше, чем на существующих конструкциях электролизеров с горизонтальными электродами.

ИНФОРМАЦИЯ

1. Патент US № 1070454, 1913 г.

2. Патент US № 2480474 CI. 204-67, 1949 г.

3. Патент GB № 802905, B23n, C22d, 1958 г.

4. Патент US № 3028324, CI. 204-67, 1962 г.

5. Патент US № 4405433, C25C 3/08, 1983 г.

6. Патент РФ № 2287026, C25C 3/06, 2006 г.

7. Lu Huimin and Yu Lanlan. Technique and mechanism of aluminum floating electrolysis in molten heavy Na3AlF6-AlF3-BaF2-CaF2 bath system // Light Metals. 2003. Р. 351-356.

8. Grjotheim K., Kvande H. Introduction to Aluminium Electrolysis. 2nd Edition. - Aluminium-Verlag, Dusseldorf, 1993. - 212 p.

9. Ветюков М.М., Цыплаков А.М., Школьников С.Н. Электрометаллургия алюминия и магния. - М.: Металлургия, 1987.- 320 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения алюминия с применением твердых электродов | 2020 |

|

RU2758697C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И ПОЛИКРЕМНИЯ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ КРЕМНИЙ И АЛЮМИНИЙ | 2022 |

|

RU2826180C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| МНОГОЯЧЕИСТЫЙ ЭЛЕКТРОЛИЗЕР С БИПОЛЯРНЫМИ ЭЛЕКТРОДАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ЭЛЕКТРОЛИЗЕР КИРКО - ПОЛЯКОВА) | 2005 |

|

RU2287026C1 |

| Лабораторная установка для исследований анодных процессов алюминиевого электролизера | 2018 |

|

RU2700904C1 |

Изобретение относится к способу получения алюминия электролизом криолитоглиноземных расплавов. Способ включает приготовление электролита с соотношением плотностей электролита и алюминия более 1, корректировку состава электролита, подвод и отвод постоянного тока от вертикально расположенных в электролизере катода и анода, регулировку междуполюсного расстояния между электродами, при этом электролиз ведут с погружением твердого анода в верхний слой жидкого алюминия и частично в нижний слой расплава электролита, а междуполюсное расстояние между твердым анодом и жидким алюминиевым катодом регулируется высотой слоя алюминия. Обеспечивается возможность достижения на электролизерах средней мощности с выходом по току ~94% удельного расхода электроэнергии около 8 кВт⋅ч/кг Al при рабочем напряжении 2,3÷2,5 вольт и с удельной производительностью в 2,8 раза выше, чем на существующих конструкциях электролизеров с горизонтальными электродами. 2 табл., 2 ил.

Способ получения алюминия электролизом криолитоглиноземных расплавов, включающий приготовление электролита с соотношением плотностей электролита и алюминия более 1, корректировку состава электролита, подвод и отвод постоянного тока от вертикально расположенных в электролизере катода и анода, регулировку междуполюсного расстояния между электродами, отличающийся тем, что электролиз ведут с погружением твердого анода в верхний слой жидкого алюминия и частично в нижний слой расплава электролита, а междуполюсное расстояние между твердым анодом и жидким алюминиевым катодом регулируют высотой слоя алюминия.

| Lu Huimin and Yu Lanlan | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Light Metals | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Р | |||

| Деревобетонный каток | 1916 |

|

SU351A1 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| RU 93040302 А, 06.08.1993 | |||

| РАСПОРНАЯ ТРАЛОВАЯ ДОСКА | 0 |

|

SU177221A1 |

| US 5618403 A1, 08.04.1997 | |||

| US 4405433 A, 20.09.1983. | |||

Авторы

Даты

2021-02-09—Публикация

2020-07-08—Подача