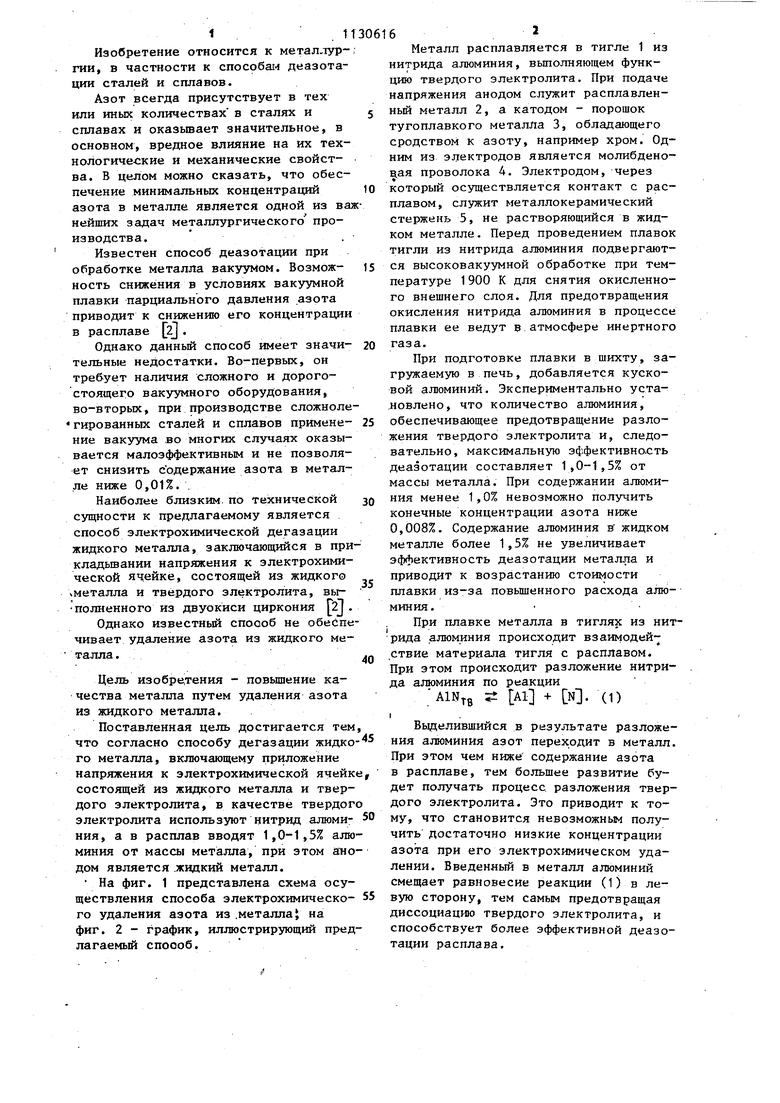

1. 1 Изобретение относится к метал.тур гии, в частности к способа - деазотации сталей и сплавов. Азот всегда присутствует в тех или иных количествах в сталях и сплавах и оказьшает значительное, в основном, вредное влияние на их технологиче :кие и механические свойства. В целом можно сказать, что обеспечение минимальных концентраций азота в металле является одной из ва нейших задач металлургического производства. Известен способ деазотации при обработке металла вакуумом. Возможность снижения в условиях вакуумной плавки парциального давления азота приводит к снижению его концентрации в расплаве Zj . Однако данный способ имеет значительные недостатки. Во-первых, он требует наличия сложного и дорогостоящего вакуумного оборудования, во-вторых, при производстве сложноле гированных сталей и сплавов применение вакуума во многих случаях оказывается малоэффективным и не позволяет снизить содержание азота в металле ниже 0,01%.. Наиболее близким по технической сущности к предлагаемому является способ электрохимической дегазации жидкого металла, заключающийся в при кладьтании напряжения к электрохимической ячейке, состоящей из жидкого чметалла и твердого электролита, выПолненного из двуокиси циркония JY . Однако известный способ не обеспе чивает удаление азота из жидкого ме талла. Цель изобретения - повышение качества металла путем удаления азота из жидкого металла. Поставленная цель достигается тем что согласно способу дегазации жидко го металла, включающему приложение напряжения к электрохимической ячейк состоящей из жидкого металла и твердого электролита, в качестве твердог электролита используют нитрид алюминия, а в расплав вводят 1,0-1,5% алю миния от массы металла, при этом а:но дом является .жидкий металл. На фиг. 1 представлена схема осуществления способа электрохимического удаления азота из.металлаJ на фиг. 2 - график, иллюстрирующий пред лагаемый способ. 6 Металл расплавляется в тигле 1 из нитрида алюминия, выполняющем функцию твердого электролита. При подаче напряжения анодом служит расплавленньй металл 2, а катодом - порошок тугоплавкого металла 3, обладающего сродством к азоту, например хром. Одним из электродов является молибденов.ая проволока 4. Электродом, через который осуществляется контакт с расплавом, служит металлокерамический стержень 5, не растворяющийся в жидком металле. Перед проведением плавок тигли из нитрида алюминия подвергаются высоковакуумной обработке при температуре 1900 К для снятия окисленного внещнего слоя. Для предотвращения окисления нитрида алюминия в процессе плавки ее ведут в атмосфере инертного газа. При подготовке плавки в щихту, загружаемую в печь, добавляется кусковой алюминий. Экспериментально уста.новлено, что количество алюминия, обеспечивающее предотвращение разложения твердого электролита и, следовательно, максимальную эффективность деазотации составляет 1,0-1,5% от массы металла. При содержании алюминия менее 1,0% невозможно получить конечные концентрации азота ниже 0,008%. Содержание алюминия в жидком металле более 1,5% не увеличивает эффективность деазотации металла и приводит к возрастанию стоимости плавки из-за повьшенного расхода алюминия . При плавке металла в тиглях из нитрида алюминия происходит взаимодей,ствие материала тигля с расплавом. При этом происходит разложение нитрида алюминия по реакции А1 + N. (1) Выделившийся в результате разложения алюминия азот переходит в металл. При этом чем ниже содержание азота в расплаве, тем больщее развитие будет получать процесс, разложения твердого электролита. Это приводит к тому, что становится невозможным получить достаточно низкие концентрации азота при его электрохимическом удалении. Введенный в металл алюминий смещает равновесие реакции (1) в левую сторону, тем самым предотвращая диссоциацию твердого электролита, и способствует более эффективной деазотации расплава.

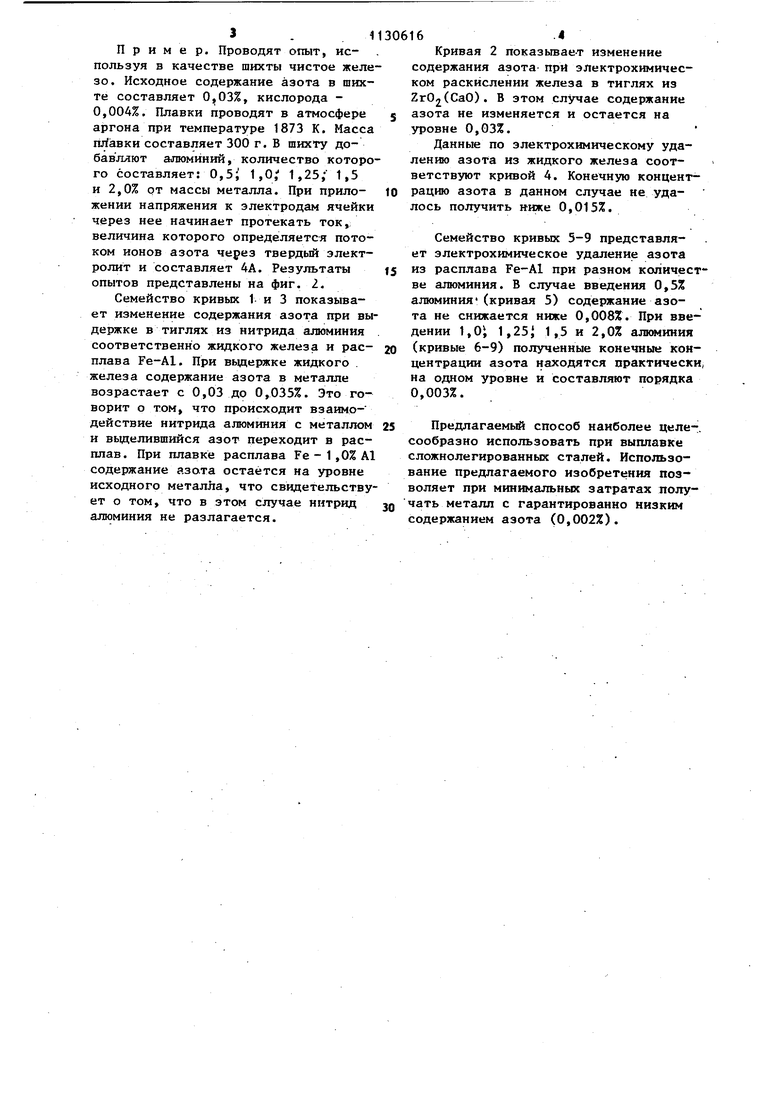

пример. Проводят опыт, используя в качестве шихты чистое железо. Исходное содержание азота в шихте составляет 0,03%, кислорода 0,004%. Плавки проводят в атмосфере аргона при температуре 1873 К. Масса правки составляет 300 г. В шихту добавллют алюминий, количество которого составляет: 0,5i 1,0, 1,25; 1,5 и 2,0% от массы металла. При приложении напряжения к электродам ячейки через нее начинает протекать ток,; величина которого определяется потоком ионов азота через твердый электролит и составляет 4А. Результаты опытов представлены на фиг. 2.

Семейство кривых 1 и 3 показывает изменение содержания азота при выдержке в тиглях из нитрида алюминия соответственно жидкого железа и расплава Fe-Al. При вьщержке жидкого . железа содержание азота в металле возрастает с 0,03 до 0,035%. Это говорит о том, что происходит взаимодействие нитрида алюминия с металлом и вьщелившийся азот переходит в расплав. При плавке расплава Fe - 1,0% А1 содержание азота остается на уровне исходного металла, что свидетельствует о том, что в этом случае нитрид алюминия не разлагается.

Кривая 2 показывает изменение содержания азота при электрохимическом раскислении железа в тиглях из Zr02(CaO). В этом случае содержание азота не изменяется и остается на уровне 0,03%.

Данные по электрохимическому удалению азота из жидкого железа соответствуют кривой 4. Конечную концентрацию азота в данном случае не удалось получить ниже 0,015%.

Семейство кривых 5-9 представляет электрохимическое удаление азота из расплава Ре-А1 при разном количестве алюминия. В случае введения 0,5% алюминия(кривая 5) содержание азота не снижается ниже 0,008%. При введении 1,0 1,25J 1,5 и 2,0% алюминия (кривые 6-9) полученные конечные концентрации азота находятся практически на одном уровне и составляют порядка 0,003%.

Предлагаемый способ наиболее целесообразно использовать при выплавке сложнолегированных сталей. Использование предлагаемого изобретения позволяет при минимальных затратах получать металл с гарантированно низким содержанием азота (0,002%). т% 0, 0,030 0.020 0,010 Тмил

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деазотации жидкого металла | 1977 |

|

SU707974A1 |

| Способ выплавки никельхромовых сплавов | 1990 |

|

SU1749245A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ АЗОТОМ | 2010 |

|

RU2446215C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| Электрохимическая ячейка для определения азота при высоковакуумной плавке | 1982 |

|

SU1056035A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| Способ производства стали | 1980 |

|

SU937520A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА ПОВЫШЕННОЙ ЧИСТОТЫ В ИНДУКЦИОННОЙ ПЕЧИ | 2003 |

|

RU2243280C1 |

СПОСОБ ДЕГАЗАЦИИ ЖИДКОГО МЕТАЛЛА, включающий приложе«ие напряжения к электрохимической ячейке, состоящей из жидкого металла и твердого электролита, о т л и ч а ю- щ и и с я тем, что, с целью повыпения качества металла путем удаления азота из жидкого металла, в качестве твердого электролита исполь зуют нитрид алюминия, а в расплав вводят 1,0-1,5% алюминия от массы металла, при этом анодом является жидкий металл. 5 :л Эд

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линчевский Б.В Вакуумная , Металлуриндукционная плавка | |||

| М гия, 1975, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ электрохимического раскис-лЕНия жидКОгО МЕТАллА | 1979 |

|

SU846567A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-23—Публикация

1983-12-08—Подача