Изобретение относится к бурению скважин, точнее - к амортизаторам, предназначенным для виброзащиты бурильной колоны от динамической нагрузки, возникающей в процессе взаимодействия долота с забоем скважины.

Известен амортизатор бурильной колонны, включающий вал и корпус, установленные с возможностью телескопического перемещения, упругий элемент в виде оболочки со спиральными гофрами, установленный между валом и корпусом и жестко связанный с ними, ограничитель осевых и крутильных перемещений вала и корпуса в виде зубчатых выступов и пазов на торцах вала и корпуса. [1]

Недостатками этой конструкции являются низкая надежность и недостаточная эффективность виброгашения.

Низкая надежность конструкции обусловлена в первую очередь тем, что гофрированная оболочка выполняет не только роль упругого элемента, но и роль несущего элемента конструкции, являясь единственным звеном, соединяющим породоразрушающий инструмент (долото) с колонной бурильных труб. Очевидно, что разрушение оболочки приводит к возникновению серьезной аварии, когда долото остается на забое скважины.

Между тем вероятность такого разрушения оболочки нельзя считать незначительной, если учесть, что в процессе бурения возникают большие динамические нагрузки, а гофрированная оболочка в силу своей тонкостенности отличается малой осевой жесткостью и низкой жесткостью на кручение.

Увеличение толщины оболочки не решает проблемы в принципе, т.к. приводит к увеличению жесткости оболочки, которая по существу превращается в корпусную деталь, не способную демпфировать колебания сил и моментов.

Недостаточная эффективность виброгашения обусловлена следующими обстоятельствами. Во-первых, у оболочки со спиральными гофрами между осевыми и угловыми перемещениями имеет место функциональная связь. Это приводит к тому, что всякий раз, когда оболочка подвергается деформации скручивания, она одновременно перемещается в осевом направлении и наоборот. Следовательно, сама гофрированная оболочка становится источником (генератором) дополнительных угловых и осевых колебаний коронки (долота), не порождаемых динамическими составляющими действующих в процессе бурения нагрузок. Это, очевидно, резко снижает эффективность процесса амортизации.

Во-вторых, оболочка со спиральными гофрами в принципе не способна амортизировать одновременно весь диапазон осевой силы и динамической составляющей крутящего момента, т.е. имеет узкий диапазон виброгашения. Причина заключается в следующем.

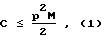

Известно, что условие амортизации осевых вибраций формируется в виде

где C - жесткость амортизатора;

р - круговая частота амортизируемой силы;

M - масса амортизируемого объекта (колонны бурильных труб).

Если выполняется условие

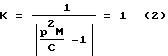

то коэффициент передачи силы

и система работает как жесткая.

Амортизатор считается эффективным при выполнении условия (3)

(3)

когда коэффициент передачи силы

K = 1/(16 - 1) = 0,067,

т. е. только 6,7% динамической составляющей силы передается на амортизируемый объект (см., например, Левитский Н.И. Теория механизмов и машин.- М.: Наука, 1979, с. 340).

Аналогичные условия действуют и в отношении жесткости на скручивание. Между тем у оболочки со спиральными гофрами жесткость на скручивание и осевая жесткость функционально связаны, обе жесткости зависят от одних и тех же геометрических параметров оболочки и упругих свойств материала.

Ясно, что выбор указанных геометрических параметров оболочки (толщина стенки, диаметр, длина, шаг гофрирования и др.) для выполнения условия (3) по осевой жесткости может противоречить выполнению аналогичного условия по жесткости на скручивание и наоборот. На практике задача выбора и назначения параметров решается на основе компромисса, что приводит к сужению диапазона амортизируемых амплитуд и частот вибраций.

Известна также конструкция амортизатора бурильной колонны (ближайший аналог) включающий цилиндрический корпус, упругую гофрированную оболочку с радиальными гофрами, расположенную соосно с цилиндрическим корпусом в его внутренней полости с радиальным зазором и жестко закрепленную верхнюю муфту с резьбовым элементом для соединения с долотом [2].

Недостатками конструкции являются высокая жесткость цилиндрического корпуса (он практически не выполняет роль упругого элемента), что значительно снижает эффективность амортизатора, а также нетехнологичность и низкая надежность, трудоемкие операции сборки изделия и наличие герметизирующих элементов, что в тяжелых условиях практического бурения всегда является слабым звеном.

Целью изобретения является повышение эффективности виброзащиты, надежности и технологичности амортизатора.

Указанная цель достигается тем, что амортизатор, включающий цилиндрический корпус, упругую гофрированную оболочку с радиальными гофрами, расположенную соосно с цилиндрическим корпусом в его внутренней полости, с радиальным зазором и жестко закрепленную, верхнюю муфту, жестко скрепленную с корпусом, нижнюю муфту с резьбовым элементом для соединения с долотом, выполнен таким образом, что цилиндрический корпус содержит поперечные прорези, расположенные по высоте корпуса в шахматном порядке, расстояние между осями симметрии двух соседних по высоте прорезей цилиндрического корпуса равно или больше, но кратно шагу гофрирования оболочки, оси симметрии прорезей совмещены с осями симметрии впадин гофрированной оболочки, а жесткость оболочки равна или меньше жесткости цилиндрического корпуса.

В этом случае жесткость амортизатора, которая является главным параметром, характеризующим его виброзащитные свойства, определяется по условию

C = C1 + C2,

где C1 - жесткость цилиндрического корпуса с прорезями;

C2 - жесткость гофрированной оболочки.

При этом имеет место разделение функций упругих элементов. Цилиндрический корпус не только выполняет роль упругого элемента, но и обеспечивает передачу крутящего момента на долото, предохраняет гофрированную оболочку от соприкосновения со стенками скважины и износа, ограничивает осевые деформации сжатия, предохраняя гофрированную оболочку от смятия и разрушения, а внутренняя цилиндрическая поверхность корпуса выполняет роль направляющей, препятствуя изгибу гофрированной оболочки и потере ею устойчивости под действием сжимающей нагрузки.

Гофрированная оболочка выполняет роль упругого элемента, обеспечивает надежную изоляцию внутренней полости от затрубного пространства, т.е. разделение сред. Кроме того, при установке амортизатора над элементом с повышенным гидравлическим сопротивлением, например гидромониторным долотом, гофрированная оболочка придает амортизатору принципиально новые качества.

Известно, что при возникновении во внутренней полости гофрированной оболочки избыточного давления в силу особенностей ее геометрической формы возникает так называемое тяговое усилие, направленное вдоль продольной оси и равное

Q1 = ΔpFэф (4)

где Δp - перепад давления;

Fэф - эффективная площадь оболочки,

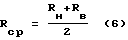

Fэф = πRср 2 (5)

где Rср - средний радиус гофрированной оболочки;

Rн, Rв - наружный и внутренний радиусы оболочки по ее срединной поверхности.

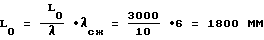

Таким образом, упругая гофрированная оболочка с радиальными гофрами является эффективным преобразователем избыточного давления в осевое усилие. Этот фактор позволяет обеспечить дополнительную ощутимую нагрузку на долото и, таким образом, экономить утяжеленные бурильные трубы (УБТ). Корпус того, появляется возможность значительно сократить продольный размер амортизатора, что имеет большое значение при бурении горизонтальных и наклонных скважин, где длинномерные элементы компoновки неприменимы, т.к. не вписываются в профиль скважины. Действительно, предлагаемая конструкция амортизатора отличается тем, что работает не только на сжатие под действием осевой нагрузки, но и на растяжение под действием тягового усилия Qт. Следовательно, требуемая осадка (ход упругого элемента) λ может быть обеспечена при меньшем продолжительном размере. Покажем это на примере. Предположим, для обеспечения хода λ = 10 мм требуется исходная (начальная) длина упругого элемента L = 3000 мм. Если под действием тягового усилия упругий элемент способен растягиваться и обеспечить ход растяжения λp = 4 мм, то достаточным является ход сжатия

λсж = λ-λp = 10-4 = 6 мм

Очевидно, что для реализации такого хода сжатия достаточен исходный размер упругого элемента, равный

К числу достоинств предлагаемой конструкции следует отнести и следующее. В процессе бурения под действием динамической составляющей реакции забоя и крутильных деформаций колонны труб имеет место так называемый отскок долота с отрывом его от забоя.

Синхронно с этим отскоком происходит частичный гидравлический удар, т.е. скачкообразный рост давления во внутренние полости амортизатора. Такой гидравлический удар практически мгновенно увеличивает тяговое усилие, принуждая долото к непрерывному взаимодействию с забоем скважины, что повышает механическую скорость и эффективность бурения.

Наконец, несомненным преимуществом предлагаемой конструкции является простота, отсутствие каких-либо подвижных частей, что в жестких условиях бурения имеет первостепенное значение.

Выше уже указывалось, что одна из функций цилиндрического корпуса заключается в том, что его внутренняя поверхность выполняет роль направляющей для гофрированной оболочки, препятствуя потере ею устойчивости. Для реализации этой функции между внутренней поверхностью цилиндрического корпуса и наружной поверхностью гофрированной оболочки предусмотрен радиальный зазор, достаточный для относительного перемещения гофрированных элементов оболочки и вместе с тем препятствующий изгибу оси гофрированной оболочки сверх допустимого по условию устойчивости. При таком плотном сопряжении поверхностей упругих элементов работоспособность амортизатора может быть нарушена, если внешние выступающие фрагменты гофрированной оболочки при незначительном, в пределах радиального зазора, искривлении ее оси окажутся защепленными в прорезях корпуса. Следовательно, между шагом гофрирования оболочки и расстоянием между осями двух соседних по высоте прорезей корпуса должно быть установлено соответствие, а относительное продольное расположение обоих упругих элементов должно обеспечивать оппозитное расположение гофра и полукольца, образуемого двумя соседними по высоте прорезями корпуса. Это достигается при условии, что расстояние между осями двух соседних по высоте прорезей цилиндрического корпуса равно или кратно больше шага гофрирования оболочки.

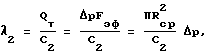

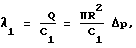

Потеря работоспособности возможна также в случае, когда нарушается силовое и геометрическое замыкание в системе взаимодействия двух упругих элементов. Подробнее вопрос заключается в следующем. При воздействии осевой сжимающей силы амортизатор работает как единый упругий элемент, имеет место силовое замыкание, осевое усилие передается от муфты через ее торцы на цилиндрический корпус и гофрированную оболочку синхронно. Картина меняется при растяжении под действием избыточного давления, поскольку ход растяжения гофрированной оболочки

а ход растяжения цилиндрического корпуса

где R - условный радиус опорной поверхности, на которой возникает усилие Q.

Чтобы исключить возникновение напряжений в местах крепления гофрированной оболочки к муфтам, обеспечить геометрическое и силовое замыкание, т. е. работу амортизатора как единого упругого элемента, очевидно, необходимо выполнение условия

λ2 ≥ λ1

Учитывая тот факт, что Rср > R, приходим к заключению

C2 ≤ C1

т. е. нормальная работоспособность при ходе растяжения обеспечивается, если жесткость гофрированной оболочки не превосходит жесткости цилиндрического корпуса.

Наконец, потеря работоспособности наступает, если в процессе деформации сжатия напряжения в опасных сечениях корпуса и гофрированной оболочки превосходят допустимые. Чтобы исключить подобную возможность, в конструкции амортизатора предусмотрены ограничители осевых деформаций сжатия, а именно каждая прорезь цилиндрического корпуса выполнена в форме двух осесимметричных вытянутых овалов и расположенного между ними плоскопараллельного зазора, размер которого соответствует допустимой деформации сжатия.

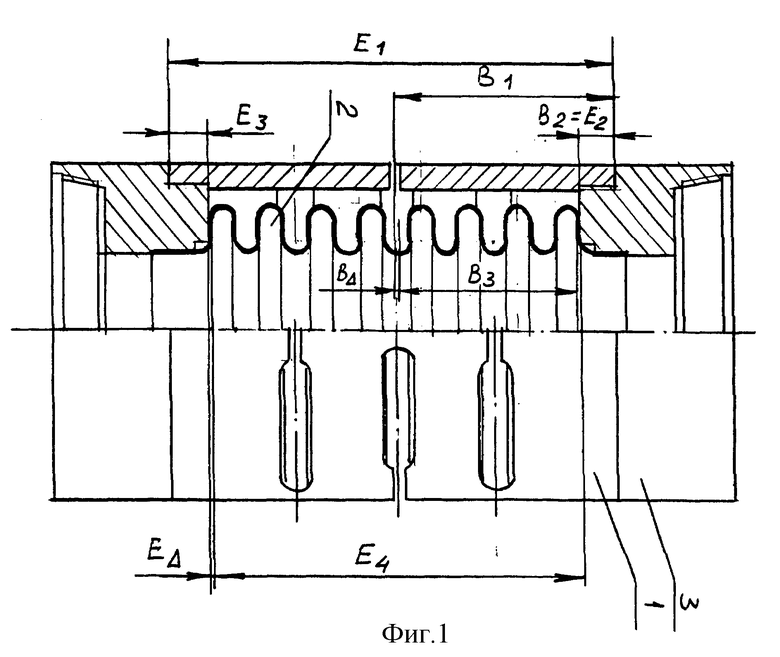

На фиг. 1 показан амортизатор, разрез; на фиг. 2 - фрагмент амортизатора с изображением прорезей корпуса.

Амортизатор содержит цилиндрический корпус с прорезями 1, гофрированную оболочку 2, расположенную во внутренней полости корпуса, две одинаковые муфты 3, которые крепятся к корпусу 1, например посредством резьбового соединения.

В свою очередь гофрированная оболочка 2 крепится своими цилиндрическими концами к муфтам 3, например посредством сварки.

В муфтах 3 выполнены резьбовые соединительные элементы для соединения с колонной бурильных труб и долотом.

Таким образом, амортизатор представляет собой две муфты и расположенные между ними и прикрепленные к ним упругие элементы - цилиндрический корпус с поперечными прорезями и гофрированная оболочка.

Каждая прорезь цилиндрического корпуса выполнена в форме двух осесимметричных вытянутых овалов и расположенного между ним плоскопараллельного зазора (фиг. 2).

Геометрическое замыкание в конструкции обеспечивается при помощи размерной связи элементов, формируемой размерной цепью, а силовое замыкание - за счет подбора жесткостей упругих элементов по условию

где C1 - жесткость цилиндрического корпуса;

C2 - жесткость гофрированной оболочки.

Относительное расположение прорезей цилиндрического корпуса 1 и впадин гофрированной оболочки обеспечивается размерной цепью.

Амортизатор работает следующим образом.

Колонна бурильных труб, включающая амортизатор, установленный, например, над долотом, опускается в скважину. Далее на долото разгружается часть веса УБТ, соответствующая паспортной нагрузке на долото. При этом амортизатор деформируется, а его продольный размер сокращается на величину деформации сжатия, равную

λcж = G/(C1 + C2),

где G - паспортная нагрузка на долото;

C1 и C2 - соответственно, жесткости обоих упругих элементов амортизатора.

При подаче бурового раствора в колонну труб во внутренней полости упругой гофрированной оболочки амортизатора возникает избыточное давление Δp, которое самой этой оболочкой преобразуется в тяговое усилие

Qт = ΔpFэф.

Это тяговое усилие дополнительно нагружает долото, что позволяет уменьшить вес разгружаемой на долото части УБТ ровно на величину тягового усилия.

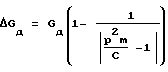

В процессе бурения амортизатор воспринимает динамическую реакцию забоя, его упругие элементы, деформируясь, гасят доминирующую часть динамической силы, равную

При подскоке долота в результате крутильных деформаций бурильной колонны амортизатор под действием тягового усилия, направленного к забою скважины, растягивается на величину

λг = Qт/(C1+C2),

компенсируя подскок долота и принуждая его к непрерывному взаимодействию с забоем скважины.

Пример. Требуется назначить параметры амортизатора для бурения вертикальной скважины, паспортная нагрузка на долото

G = 15 т,

масса колонны бурильных труб

M = 6,36 • 104 кг,

перепад давления на долоте

Δp = 6 МПа,

частота динамической составляющей реакции забоя f = 4 с-1.

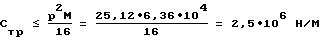

Круговая частота

p = 2πf = 2 • 3,14 • 4 = 25,12 с-1.

Требуемая жесткость амортизатора .

.

Обозначаем: C1 - жесткость цилиндрического прорезного корпуса; C2 - жесткость гофрированной оболочки.

Учитывая требования C2 ≥ C1, принимаем следующие их значения

C1 = 1,5 • 106 Н/м

C2 = 1 • 106 Н/м

Начальная осадка амортизатора на забое под нагрузкой

Принимаем средний диаметр гофрированной оболочки по срединной поверхности

Dср = 160 мм,

тогда эффективная площадь

Fэф = πRср 2 = 3,14 • (80 • 10-3)2 = 2 • 10-2 м2,

тяговое усилие

Qт = Δp • Fэф = 6 • 106 • 2 • 10-2 = 12 • 104 H = 12 т.

Рабочая осадка амортизатора

Эффективность амортизатора

т. е. 93,3% динамической составляющей реакции забоя воспринимается и гасится амортизатором, а 6,7% передается на колонну труб.

Растяжение амортизатора при подскоке долота

Список литературы

1. Авторское свидетельство СССР N 848571, кл. E 21 B 17/06, 1979.

2. Патент США N 325408 (описание "конструктивные особенности и характеристики устройств для защиты бурового инструмента от вибрации за рубежом" Выпуск 1 (59), М., ВНИИОЭНГ, 1986, стр. 24-25).

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой забойный двигатель | 2002 |

|

RU2224078C2 |

| ОТКЛОНИТЕЛЬ ДЛЯ БУРЕНИЯ СКВАЖИН РОТОРНЫМ СПОСОБОМ | 2010 |

|

RU2435924C1 |

| ЭКСЦЕНТРИЧНЫЙ РАСШИРИТЕЛЬ | 1998 |

|

RU2152502C1 |

| РАСШИРИТЕЛЬ | 1998 |

|

RU2134765C1 |

| Шпиндель-амортизатор | 2002 |

|

RU2224865C1 |

| ЗАБОЙНАЯ КОМПОНОВКА ДЛЯ РЕГУЛИРОВАНИЯ ИСКРИВЛЕНИЯ СТВОЛА СКВАЖИНЫ | 1999 |

|

RU2151258C1 |

| КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИНЫ | 1998 |

|

RU2148696C1 |

| КОМПОНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2085692C1 |

| УСТРОЙСТВО ДЕПРЕССИОННОЙ ОЧИСТКИ СКВАЖИНЫ | 1995 |

|

RU2099506C1 |

| АМОРТИЗАТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2011 |

|

RU2467150C2 |

Устройство относится к горной промышленности и может быть использовано при бурении скважин. Цель - повышение эффективности виброзащиты, надежности и технологичности конструкции амортизатора. Сущность изобретения: амортизатор бурильной колонны, включающий упругий элемент в виде цилиндрического корпуса с поперечными прорезями, расположенными в шахматном порядке по высоте корпуса, содержит второй упругий элемент - гофрированную оболочку с радиальными гофрами, которая располагается соосно с цилиндрическим корпусом в его внутренней полости с радиальным зазором и жестко крепится относительно цилиндрического корпуса при помощи двух муфт. Такое конструктивное решение обеспечивает разделение функций: цилиндрический корпус выполняет роль упругого элемента, обеспечивает передачу крутящего момента на долото, предохраняет гофрированную оболочку от соприкосновения со стенками скважин, ограничивает осевые деформации, а гофрированная оболочка наряду с функцией упругого элемента обеспечивает изоляцию внутренней полости от затрубного пространства, обеспечивает эффективное преобразование избыточного давления во внутренней полости в осевое усилие, направленное к забою скважины, усиливая таким образом нагрузку на долото, что обеспечивает экономию утяжеленных бурильных труб, позволяет сократить продольный размер амортизатора, который работает не только на сжатие, но и на растяжение, принуждая долото к непрерывному взаимодействию с забоем. Положительный эффект: повышается долговечность бурового оборудования, увеличивается механическая скорость бурения, проходка на долото, производительность бурения скважин. 1 з.п. ф-лы, 2 ил.

| ГАНДЖУМЯН Р.А | |||

| Конструктивные особенности и характеристики устройств для защиты бурового инструмента от вибраций за рубежом, серия "Машины и нефтяное оборудование", выпуск 1 (59), - М.: ВНИИОЭНГ, 1986, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Амортизатор для бурильных труб и штанг | 1949 |

|

SU78729A1 |

| Бурильный амортизатор | 1979 |

|

SU848571A1 |

| Наддолотный амортизатор | 1984 |

|

SU1247505A1 |

| БУРОВОЙ АМОРТИЗАТОР | 1991 |

|

RU2015295C1 |

| АМОРТИЗАТОР | 1992 |

|

RU2039197C1 |

| ПЕХНЬО М.И | |||

| и др., Бурение нефтяных и газовых скважин с применением наддолотных амортизаторов, Киев, Наукова Думка, 1971, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

2000-05-20—Публикация

1998-02-20—Подача