Новая технология получения oecccMepoucKoii стали на любом заданном содержании углерода требует быстрого и точного опредоления соде)жания углерода.в стали до ее раскисления. Для иедения мартеновского процесса также требуется быстрое определение углерода но ходу нлаики. До настоящего времени методика газометрического онредоления углерода (путем сожжения навески стали в струе кпслород/г) является единственпой методикой, ирименяемой па ироиз 5одство. Эта :методнка. ио точности вполне удовлетБоряюп ая нроиз юдство, я ляется пе вполне удовлетворительной в части быстроты выполнения анализа, так- как продолжительность ее, считая от момента отбора пробы до получения результатов анализа, составляет 10-15 мин.

Применяя термоэлектрический сиособ О1 ределепия углерода в стали до ее раскисления, можно сократить время онределеипя углерода до одиой-иолуторы мииут.

Термоэлектрическая способность стал)г зависит от содсри;ання в ней составляющих компонентов, мтшроструктуры, а тат;же от механимеско) и физической обработки стали. При условии закалки в иоде влпяиие углерода увеличивается в 2,5 раза, в этом случае пзменспие термоэ,лектродвнжущей силы (т. э. д. с.) стали зависит и от миК|)оструктуры, изменение которой в свою очередь (при закалке ста.лн) зависит от изменения ироцеитиого содержантгя угле)ода в стали.

Отбор ироб для оиределеиия углерода из бессемеровского конвертора ироизводится в конце второго периода, а в мартеновской плав1:е-по расплавлению ванны. Этот пернод нлагюк характерпзуется т. что ко,тпчество кремния ири нормальном ведении процесса колеблется в пределах 0,03-0,06%, а поэтому влияние крелгпия иа т, э. д, с, стали можно принять за величину постоянную. Условия отбора иробы обеспечивают нолучение металла определенной структуры (мартенситовой и троститово), а измеиение структуры иаходится в полной зависимости от содержания

№ 84875- 2 -

углерода в стали. Таким образом, со.доржаипе углерода и стали до раскпслепия является сдипстиолшлм и ос1)о:яи,1дг фактором, нл 1яииц11м на т. э. д. с. стали.

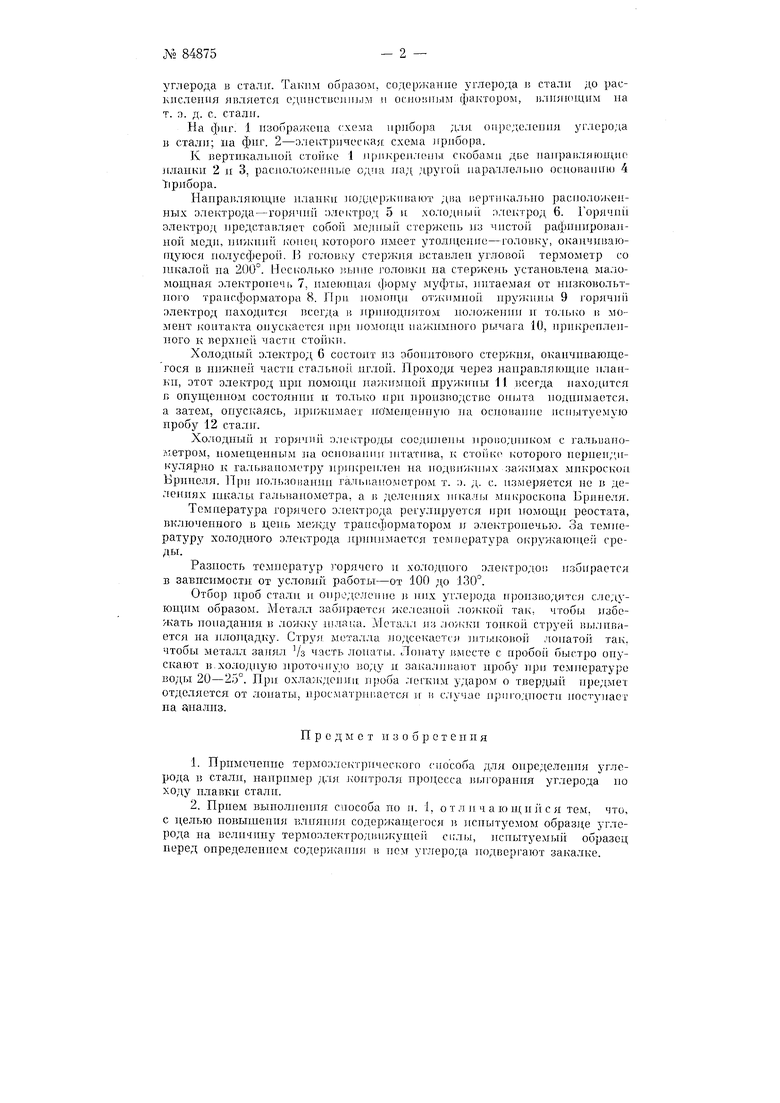

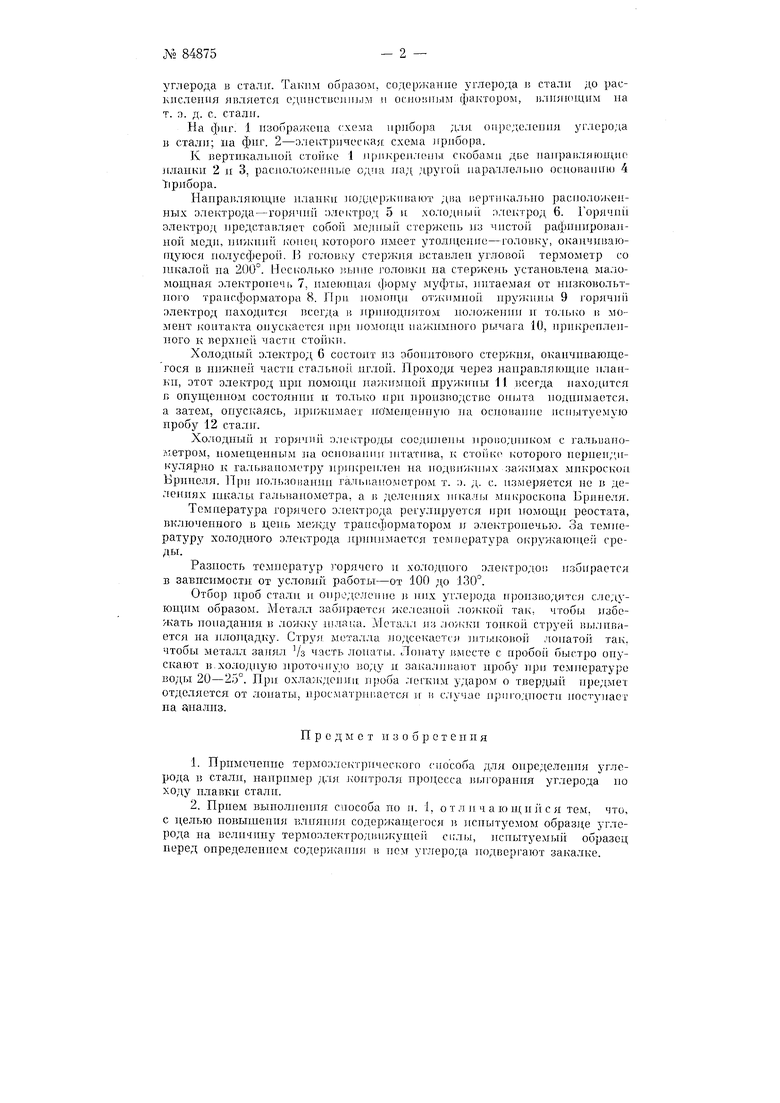

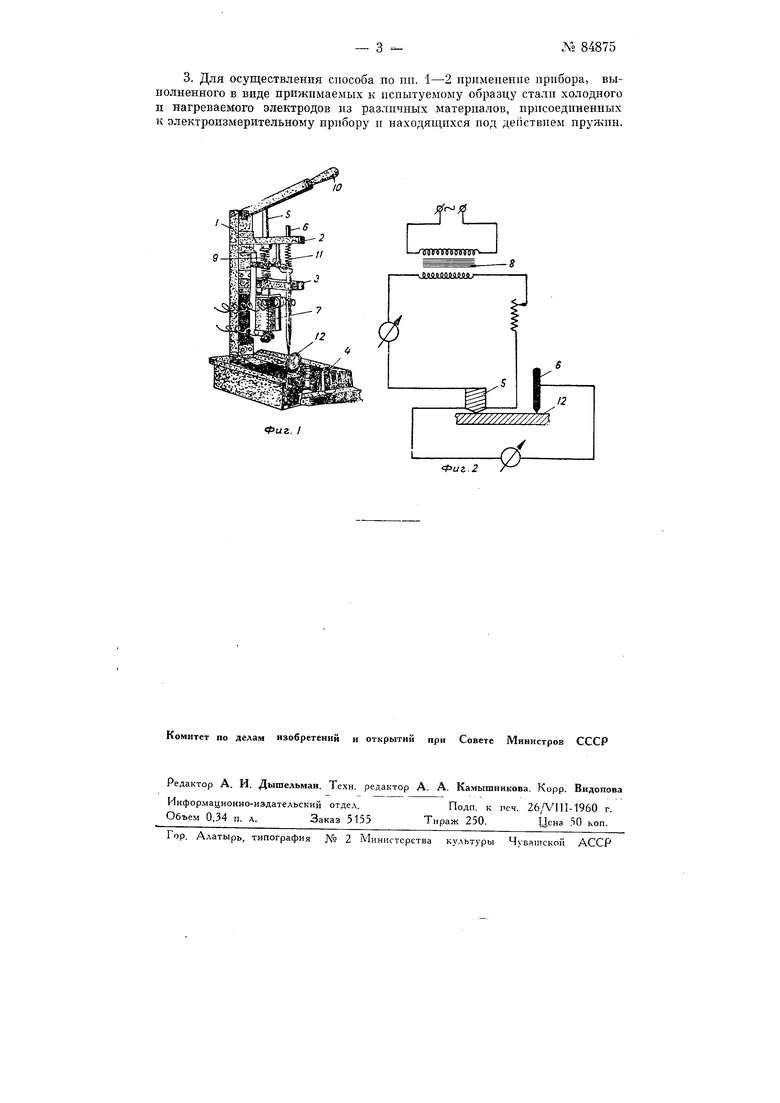

На фиг. 1 изображена схема ирибора для оирсделеиия углерода в стали; на фиг. 2-электрическая, схема .прибора.

К вертикальио cToifKe 1 лр и ре1 лоиы: скобами дье иап)а1 ляюи|,11(: ланки 2 я 3. раси()ло/кеи 1ые одна иад другой иараллельио осиог.а1111н) 4 1|рибора.

Направляющие илаики ;иоддср/кпнают два вертикалрлш расположеиных электрода-горячи электрод 5 и хо,-1оди1 |й электрод, 6. Горячи11 электрод представляет собой медиьи стержеиь пз чистой рафппироваипой меди, пижпий конец которого имеет утолп),епис-головку, окаичивающуюся полусферой. В головку стержня вставлен углово термометр со П1калой иа 200°. Несколько г.ьпие головки на стер/кеиь устаповлеиа маломощная электропечь 7, нмеюииш форму муфты, питаемая от ппзковольтпого трансформатора 8. При помощи отжимной пружины 9 оряч п1 электрод паходитс всегда в ир1и1одиятом положеппп и то.тько я : ioмепт оитакта опускается: при полинци нажимпого рычага 10, ирнкренлеипого к верхней част1г стоЙ1;и.

Холодный электрод 6 состоит нз эбонитового стержня, оканчивающегося в иижиех части стально11 иглой. Проходя через направляющие плаики, этот электрод при помощи н.ажи.гио пружины 11. всегда находится г опущенном состояннп и: только нрп иропзводст е опыта иодпимается. а затем, onj-скаясь, ирижи.маег помен.1еппую иа осиоваипе иснытуе.мую пробу 12 стали.

Холодный и горячий электроды соединены проводником с гальванометром, помещеппым иа осиО)иипиг иггатпва. к стоике которого нернеи;;11ку,лярио к гальванометру HjnrKpeH.ien на нод15 жнь1х заичнмах микроскоп Брииеля. При иол, гальванометром т. э. д. с. измеряется ие в делениях шкалы гальванометра, а в делениях :и1калы ми1-;роскоиа Бринеля.

Темиература горячего э.)ода регулируется нрп помощи реостата, включенного в цеиь между трансформатором и электроиечью. За температуру холодного электрода JtpHHjiMaeTCH темиература ок))унхаютцей среРазность температур горячего п холодпого электродов избирается в зависимости от условий работы-от 100 до 130°.

Отбор проб стали и определение к и:их углерода нронзводятся следующим образом. Металл забирается железио .-io/Kixoii так, чтобы 1гзбежать попадания в ложку И1лаиа. Л1еталл из ложки тоикой CTpj-eii 1П)1ливается на илощадку. Струя металла одсекается П1тыко юй лопатой так. чтобы металл заия.л /з часть лопаты. Лопату 1 месте с иробой быстро опускают 1гхоло/и1ую нроточиую воду я закали1 а1от пробу при температуре воды 20-25°. При охлаждеии|г и|)оба легким ударом о тверды предмет отделяется от лопаты, просматриг.ается и в прпгодпостп гоступает па г пализ.

Предмет п з о б р е т е п п я

1.Прпмет1енпе термоэлект11пческого способа для определепня углерода в стали, нанрнмер для: лонтроля процесса выгорания углерода по ходу плавки стали.

2.Прием выполиепия способа но и. 1. от л п ч а ющн ji с я тем. что, с целью повышения 7 лпянпя содержаидегося в п:снытуемом образце углерода на велпчипу термоэлектродвижундей склы, нсиытуемый: образец перед определеи: 1ем содержапи:я li ием угтгерода подвергают закалке.

3. Для осуществления способа по пп. 1-2 применение прибора, выполненного в виде прижимаемых к испытуемому образцу стали холодного и нагреваемого электродов из различных материалов, присоединенных к электроизмерительному прибору и находящихся под действием пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления кипящей стали | 1989 |

|

SU1673607A1 |

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| Устройство для определения содержания примеси в металле | 1977 |

|

SU630570A1 |

| Способ получения высококачественной конструкционной стали | 1979 |

|

SU865924A1 |

| Устройство для определения содержания углерода в металле | 1976 |

|

SU601312A2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ КРЕМНИСТОЙ СТАЛИ | 1992 |

|

RU2031136C1 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| Устройство для получения гранулированных солей из расплава | 1953 |

|

SU101928A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2186857C1 |

| Устройство для измерения угловых и линейных перемещений | 1946 |

|

SU69785A1 |

Фиг. I

12

////////Ш

Pui.2

Авторы

Даты

1950-01-01—Публикация

1949-06-20—Подача