Изобретение относится к области черной металлургии, а именно к способам производства проката круглого сечения из низкоуглеродистой стали, и может быть использовано на металлургических заводах.

Известен способ раскисления углеродистой стали, содержащей 0,45-0,80% углерода, включающий раскисление расплава металла в печи марганцем, последующее раскисление в ковше кремнием и алюминием, подаваемым в количестве 60-130 г/т стали, окончательное раскисление в изложнице алюминием, подаваемым порциями с увеличением на каждые 0,01% фактического уменьшения содержания углерода на 2 г/т стали, при этом отношение суммарного количества алюминия, введенного в ковш и изложницу, к введенному в ковш кремнию поддерживают в соотношении 1:(15-80), получение проката круглого сечения и ускоренное охлаждение водой (А.с. 607846, кл. С 21 С 7/06, опубл. 25.05.78.).

Известный способ не обеспечивает высокого качества стали по неметаллическим включениям, так как в ней находится значительное количество плохо удаляемых недеформируемых силикатов и корунда размером до 100 мкм, значительно снижающих пластические характеристики проката, а дополнительное раскисление алюминием в изложнице снижает однородность физико-химических свойств металла, которая снижает предел текучести проката и повышает склонность к старению. Способ не позволяет регулировать количество неметаллических включений в зависимости от уровня окисленности расплава металла и наиболее полно произвести их удаление и, как следствие, регламентировать температуру конца ускоренного охлаждение проката в зависимости от химического состава металла, в частности от содержания кремния для получения требуемой макро- и микроструктуры в готовом прокате.

Наиболее близким аналогом к предлагаемому изобретению является способ производства проката круглого сечения, включающий выплавку стали в мартеновских печах с продувкой расплава металла кислородом и раскисление в печи ферромарганцем за 5-10 мин до выпуска металла, последующее раскисление металла в ковше 45% ферросилицием и алюминием, разливку металла в сортовые изложницы, нагрев слитков, прокатку до получения проката круглого сечения, например катанки диаметром выше 5 мм, охлаждение водой с температуры конца прокатки 1050-1070oС до 620-670oС в установке ускоренного охлаждения и последующее воздушное охлаждение отдельных витков распущенного бунта катанки на ленте транспортера (Ванчиков В.А., Смоляренко Д.А., Греков Е.А. и др. Взаимосвязь технологических параметров выплавки стали и качества металлопродукции. - М.: Металлургия, 1979, с.170-179).

Признаки аналога, совпадающие с существенными признаками предлагаемого изобретения: раскисление металла марганцем, кремнием и алюминием, разливка металла в сортовые изложницы, получение проката диаметром 5,5-20 мм, ускоренное охлаждение проката водой и последующее воздушное охлаждение сформированных витков проката.

Известный способ не обеспечивает получение требуемого технического результата по следующим причинам.

Раскисление металла в печи марганцем приводит к нестабильному его усвоению, обусловленному тем, что марганец, подаваемый в печь в больших количествах, способствует быстрому установлению равновесия реакции раскисления в локальных объемах, приводящему к высокому содержанию марганца и низкому содержанию кислорода в этих объемах, что приводит к нестабильному содержанию кислорода в объеме металла. Кроме того, наличие в печи окислительного шлака исключает возможность регулирования процесса раскисления, а при отсутствии специальных методов перемешивания - к значительному "угару" марганца, при этом химический состав пробы металла перед выпуском его в ковш является некорректным ввиду неоднородности расплава. Последующее раскисление металла в ковше ферросилицием и алюминием при неизвестном содержании кислорода не позволяет точно определить расход кремния и алюминия для получения требуемого уровня окисленности металла. Это приводит к образованию значительного количества неметаллических включений в виде оксидов алюминия и хрупких силикатов, снижающих механические свойства готового проката.

Высокое содержание хрупких силикатов значительно влияет на теплопроводность металла, что при ускоренном охлаждении водой с температуры конца прокатки 1050-107oС до 620-670oС, а также регламентированная температура охлаждения без учета конкретного уровня окисленности, оцениваемого, например, по содержанию кремния, приводит к получению неравномерного закаленного поверхностного слоя. При последующем воздушном охлаждении неравномерная величина закаленного слоя не позволяет получить требуемые свойства готового проката из-за высокого количества поверхностных дефектов и неметаллических включений.

В основу изобретения поставлена задача усовершенствования способа производства проката круглого сечения путем оптимизации технологических параметров в зависимости от конкретного химического состава металла. Ожидаемый технический результат - обеспечение оптимальной величины закаленного поверхностного слоя после ускоренного охлаждения, что позволяет снизить поверхностные дефекты и неметаллические включения и повысить выход годного. Технический результат достигается тем, что в известном способе производства проката круглого сечения, включающем выпуск в ковш и раскисление металла марганцем, кремнием и алюминием, разливку металла в сортовые изложницы, получение проката диаметром 5,5-20 мм, ускоренное охлаждение проката водой и последующее воздушное охлаждение сформированных витков проката, по изобретению металл раскисляют марганцем и кремнием в ковше с последующей усреднительной продувкой, нейтральным газом, а раскисление алюминием производят после усреднительной продувки при его расходе, для полуспокойной или спокойной стали соответственно определяемом по выражению:

QAl пс=0,307•[С]-3,021•[Si]+0,582•[Mn]-30,438•[N]+0,327,

QAl сп=-1,728•[С]-1,538•[Si]+1,746•[Mn]-0,713•[N]+0,792,

где QAl пс, QAl сп - расход алюминия при раскислении полуспокойной и спокойной стали соответственно, кг/т;

[С] , [Si], [Mn], [N]- содержание углерода, кремния, марганца и азота в металле после усреднительной продувки, %;

0,307, 3,021, 0,582, 30,438, 0,327, 1,728, 1,538, 1,746, 0,713, 0,792 - эмпирические коэффициенты, полученные опытным путем, при этом ускоренное охлаждение проката водой ведут до получения требуемой среднемассовой температуры, определяемой из выражения

Т=10,74•Dпр+82,86•Si+717,21,

где Т - среднемассовая температура проката, oС;

Dпр - диаметр проката, мм;

Si - содержание кремния в металле после его разливки в сортовые изложницы;

10,74, 82,86, 717,21 - эмпирические коэффициенты, полученные опытным путем.

Эмпирические коэффициенты, полученные опытным путем, позволяют в зависимости от конкретного химического состава металла оптимизировать необходимый расход алюминия, подаваемого в ковш для раскисления, и получить необходимый уровень окисленности металла, что приводит к снижению количества алюминатов и алюмосиликатов, способствуя тем самым улучшению разливаемости стали, а последующая усреднительная продувка приводит к удалению образовавшихся неметаллических включений в шлаковую фазу. При регламентированном раскислении алюминием происходит перевод остругольных неметаллических включений в сфероидальные и, как следствие, к снижению кинематической вязкости расплава, позволяющей снизить на 20-40oС температуру металла, подаваемого на разливку, что улучшает его разливаемость и обеспечивает получение плотных слитков с низким содержанием неметаллических включений. Удаление значительного количества продуктов раскисления при усреднительной продувке приводит к получению металла с низким содержанием недеформируемых неметаллических включений на кремниевой основе. Ускоренное охлаждение водой до получения оптимальной среднемассовой температуры в зависимости от содержания кремния в готовом металле и от диаметра проката приводит к снижению структурной неоднородности по сечению, что объясняется воздействием переохлажденных поверхностных слоев на устойчивость и кинетику распада аустенита внутренних слоев. Оптимальная среднемассовая температура проката для конкретного уровня окисленности металла позволяет за счет стабилизации чистоты стали по неметаллическим включениям стабилизировать прокаливаемость и тем самым гарантировать оптимальную величину равномерного закаленного поверхностного слоя, что приводит в условиях дальнейшего воздушного охлаждения проката к получению заданных свойств.

Пример.

Выплавку низкоуглеродистой стали марки 3пс и 3сп осуществляли в 300-тонном двухванном сталеплавильном агрегате с применением металлического лома, передельного чугуна, с продувкой ванны кислородом. При достижении температуры металлического расплава 1630oС и содержания углерода 0,11% металл выпускали в ковш. Во время выпуска металла из печи в ковш проводили предварительное раскисление металла марганцем и кремнием путем подачи 3,3 т ферромарганца и 1,3 т ферросилиция для получения полуспокойной стали, а для получения спокойной стали подавали 3,5 т ферромарганца и 2,5 т ферросилиция с одновременной продувкой металла азотом. После выпуска металла в ковш и удаления печного шлака проводили усреднительную продувку на установке доводки металла нейтральным газом (азотом) в течение трех минут, после чего отбирали пробу для определения химического состава металла.

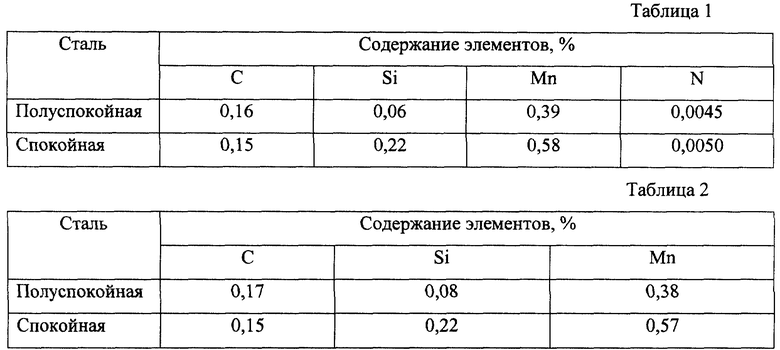

Химический состав металла после усреднительной продувки представлен в таблице 1.

Затем проводили окончательное раскисление металла алюминием в ковше путем подачи алюминиевой катанки при его расходе, определяемом из выражения:

Qпс Al=0,307•0,16-3,021•0,06+0,582•0,39-30,438•0,0045+0,327=0,285 кт/т,

Qсп Al=-1,728•0,15-1,538•0,22+1,746•0,58-0,713•0,005+0,792=1,2 кг/т.

После ввода алюминиевой катанки проводили усреднение металла путем продувки нейтральным газом (азотом) в течение трех мин. Затем металл разливали в сортовую изложницу и в процессе разливки отбирали пробы для определения химического состава готового металла. Химический состав готового металла представлен в таблице 2.

Нагрев полученных слитков проводили в нагревательных колодцах до температуры 1300oС. Прокатку слитков осуществляли для получения квадратной заготовки со стороной квадрата 124 мм. После осмотра заготовок и зачистки их поверхностных дефектов заготовки нагревали в методической нагревательной печи до температуры 1235oС и подавали на мелкосортный проволочный стан для получения катанки диаметром 10 мм.

Готовую катанку с температуры конца прокатки, равной 930oС, подвергали ускоренному охлаждению водой в установке ускоренного охлаждения до получения оптимальной среднемассовой температуры, определяемой из выражения:

Тпс=10,74•10+82,86•0,08+717,21=831oС,

Tсп=10,74•10+82,86•0,22+717,21=843oС.

Далее катанку подавали на виткоукладчик и сформированные витки подвергали воздушному охлаждению на пластинчатом транспортере.

Предлагаемый способ позволяет за счет получения оптимального уровня окисленности снизить запороченностъ металла поверхностными дефектами и количество неметаллических включений. Это позволило сократить на 30% отсортировку заготовок во время визуального осмотра их на стеллажах перед подачей в нагревательную печь мелкосортного проволочного стана и на 50% отбраковку металла по неметаллическим включениям при контроле макроструктуры металла. Способ обеспечивает получение требуемой макро- и микроструктуры и повышает выход годного по сравнению с ближайшим аналогом на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2183680C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ АЗОТОМ | 2004 |

|

RU2266338C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА И ПОКОВОК | 2005 |

|

RU2280083C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ АВТОЛИСТА | 2007 |

|

RU2353665C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2002 |

|

RU2212453C1 |

Изобретение относится к области черной металлургии, а именно к способам производства проката круглого сечения из низкоуглеродистой стали, и может быть использовано на металлургических заводах. Задача изобретения - оптимизация технологических параметров в зависимости от конкретного химического состава металла. Способ производства проката круглого сечения включает раскисление металла марганцем и кремнием в ковше с последующей усреднительной продувкой и окончательное раскисление алюминием при его расходе, определяемом из выражения QAl пс=0,307•[C]-3,021•[Si]+0,582•[Mn]-30,438•[N]+0,327, QAl сп= -1,728•[C] -1,538•[Si]+1,746•[Mn]-0,713•[N]+0,792, где QAL пс, QAl сп - расход алюминия при раскислении полуспокойной и спокойной стали соответственно, кг/т; [C], [Si], [Mn], [N] - содержание углерода, кремния, марганца и азота в металле после усреднительной продувки, %; 0,307, 3,021, 0,582, 30,438, 0,327, 1,728, 1,538, 1,746, 0,713, 0,792 - эмпирические коэффициенты, полученные опытным путем, разливку металла в сортовые изложницы, получение проката диаметром 5,5-20 мм, ускоренное охлаждение проката водой до получения требуемой среднемассовой температуры проката, определяемой из выражения Т= 10,74•Dпр+82,86•[Si] +717,21, где Т - среднемассовая температура проката, oС; Dпр - диаметр проката, мм; Si - содержание кремния в металле после его разливки в сортовые изложницы; 10,74, 82,86, 717,21 - эмпирические коэффициенты, полученные опытным путем, и последующее воздушное охлаждение сформированных витков проката. Предлагаемое изобретение позволяет снизить поверхностные дефекты и неметаллические включения и повысить выход годного. 2 табл.

Способ производства проката круглого сечения, включающий выпуск в ковш и раскисление металла марганцем, кремнием и алюминием, разливку металла в сортовые изложницы, получение проката диаметром 5,5-20 мм, ускоренное охлаждение проката водой и последующее воздушное охлаждение сформированных витков проката, отличающийся тем, что металл раскисляют марганцем и кремнием в ковше с последующей усреднительной продувкой нейтральным газом, а раскисление алюминием производят после усреднительной продувки при его расходе, для полуспокойной или спокойной стали, соответственно определяемом из выражений

Qпс Al=0,307•[C]-3,021•[Si]+0,582•[Mn]-30,438•[N]+0,327,

Qсп Al=-1,728•[C]-1,538•[Si]+1,746•[Mn]-0,713•[N]+0,792,

где Qпс Al, Qсп Al - расход алюминия при раскислении полуспокойной или спокойной стали соответственно, кг/т;

[C] , [Si], [Mn], [N] - содержание углерода, кремния, марганца и азота в металле после усреднительной продувки, %;

0,307, 3,021, 0,582, 30,438, 0,327, 1,728, 1,538, 1,746, 0,713, 0,792 - эмпирические коэффициенты, полученные опытным путем,

при этом ускоренное охлаждение проката водой ведут до получения требуемой среднемассовой температуры определяемой из выражения

Т=10,74•Dпр+82,86•[Si]+717,21,

где Т - требуемая среднемассовая температура проката, oС;

Dпр - диаметр проката, мм;

Si - содержание кремния в металле после его разливки в сортовые изложницы;

10,74, 82,86, 717,21 - эмпирические коэффициенты, полученные опытным путем.

| ВАНЧИКОВ В.А., СМОЛЯРЕНКО Д.А., ГРЕКОВ Е.А | |||

| и др | |||

| Взаимосвязь технологических параметров выплавки стали и качества металлопродукции | |||

| - М.: Металлургия, 1979, с.170-179 | |||

| Способ раскисления углеродистой стали | 1976 |

|

SU607846A1 |

| Способ раскисления жидкой стали в ковше под слоем шлака | 1986 |

|

SU1435617A1 |

| Способ управления производством низкоуглеродистой кипящей стали | 1990 |

|

SU1740435A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2138563C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2109074C1 |

| RU 95110950 C1, 10.04.1997 | |||

| УСТРОЙСТВО ДЛЯ ВВОДА РАСКИСЛИТЕЛЯ В ВИДЕ ПРОВОЛОКИ В МЕТАЛЛ | 1991 |

|

RU2005796C1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИТОХРОМА С | 1994 |

|

RU2096464C1 |

| US 3754591, 28.08.1972 | |||

| US 4586955, 05.06.1986 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| DE 3304762, 15.03.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕ1ДЕННОГО S-ТРИАЗИНА | 0 |

|

SU194098A1 |

Авторы

Даты

2002-08-10—Публикация

2001-12-18—Подача