Изобретение относится к конструкции обратного клапана для установки в месте слияния двух потоков и может быть использовано в различных разовых системах с пульсирующим и вихревым потоком. Известен обратный клапан для уста новки в месте слияния двух потоков, содержащий тройник с двумя входами и одним выходом и перекрывной орган, состоящий из двух дисков, прижимаемых- пружинами к входным .седлам. Клапан предназначен для пропускания рабочей среды одновременно с обоих входов на выход и для предотвращения протекания среды в обратном направлении Однако при наличии вихрей в потоке перекрывной орган вступает в колебания, вследствие чего чpeз.epнo изнашиваются детали клапана, а при пульсапии потока диски ударяются об седло, из-за чего сначала ся герметичность клапана, а затем происходит разрушение его деталей. Известен также обратный клапан, в котором перекрывной орган в открытом положении клапана находится на защелке в виде крючка, который освобождается специальным приводом по ; внешнему сигналу {2 Недостатком клапана является то, что при переходе клапана из закрытого положения в открытое перекрывной орган не может автоматически стать на защелку вследствие падения до нуля давления на перекрьгеной орган при открытии клапана, когда перекрывной орган еще не становится на защелку. При этом перекрывной орган подвержен воздействию вихрей и пульЪации потока. Кроме того, дпя снятия перекрывного органа с фиксатора защелки требуется привод больщой мощности для преодоления сухого трения в деталях защелки при больших нагрузках на перекрывной орган.

Цель изобретения - повьшение йадежности работы клапана в условиях вихревого и пульсирующего потока.

Указанная цепь достигается тем, что в обратном клапане для уставовки в месте слияния двух потоков, содержащем поворотный перекрывной орган и узел фиксации с приводом, узел фиксации выполнен в виде двухсторонней обгонной муфты с электромагнитным приводом, включающий неподвижную втулку с профильной внутренней поверхностью, управляющую втулку, соединенную с якорем электромагнита, и поворотный диск, жестко связанный с валом запорного.органа, при этом между профильной поверхностью неподвижной втулки и наружной поверхностью поворотного диска размещеп),1 четыре пары подпружиненных шариков, причем управляющая втулка подпру;«инепа, установлена с возможностью ограниченного осевого перемещения и снабжена фигурными выступами, взаимодействующими с каждой парой шариков при перемещении втулка, а на торцах поБСфстного диска и управляющей втулки выполнены лунки и в них расположен дополнительный шарик, причем суммарная глубина лунок равна диаметру таpiiKa, а глубина лунки в поворотном диске ранна ходу управляющей втулки.

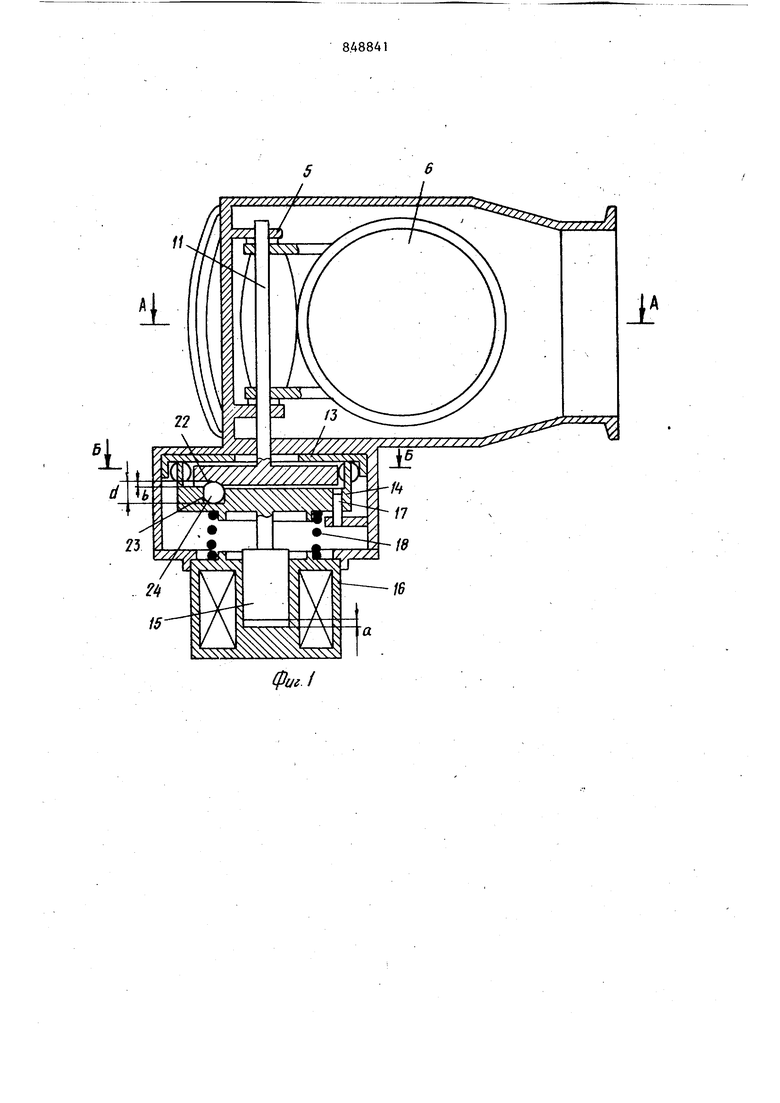

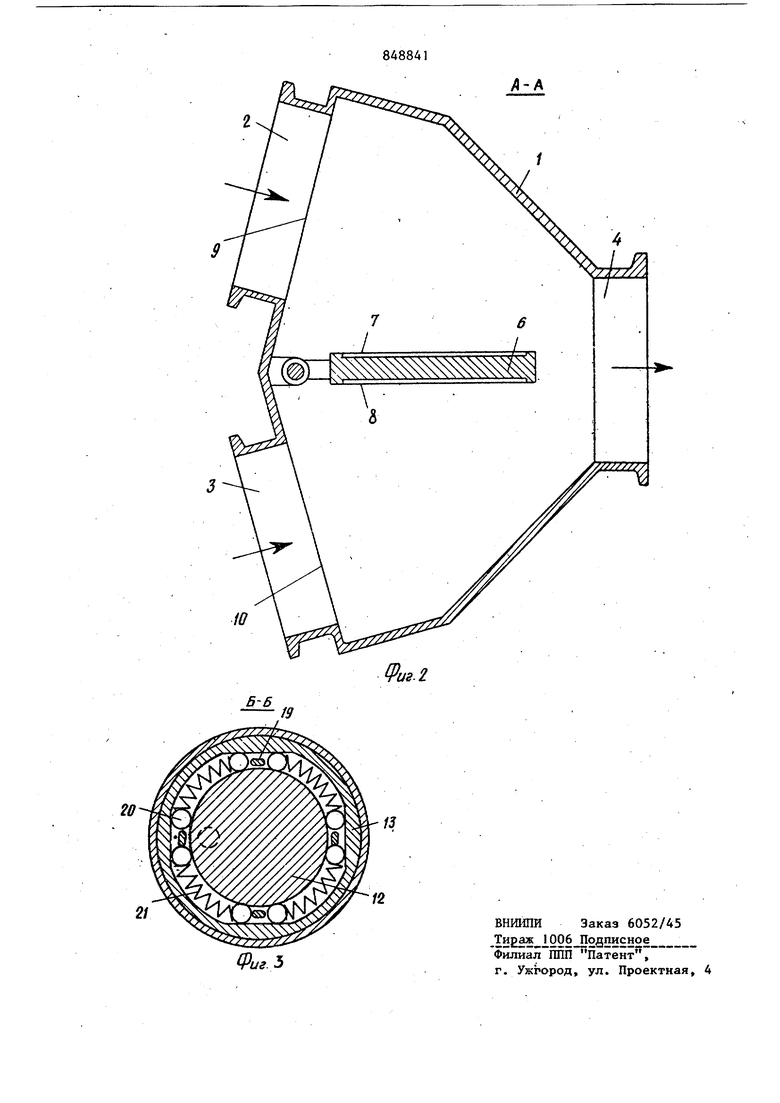

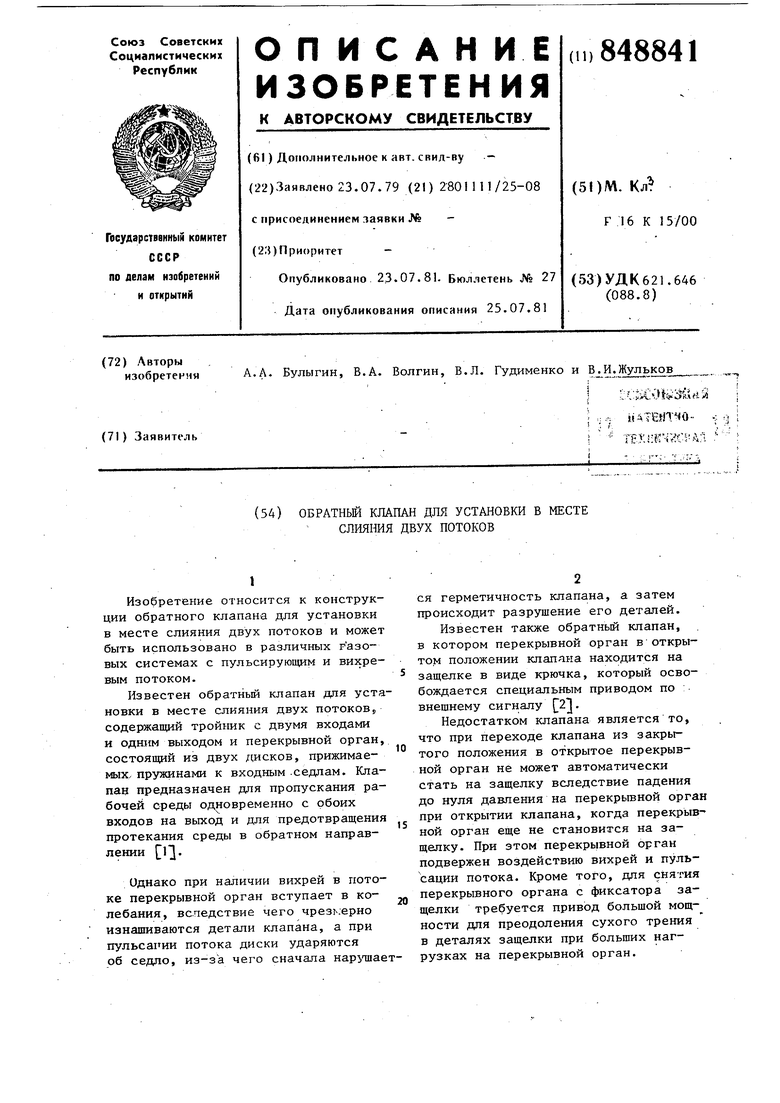

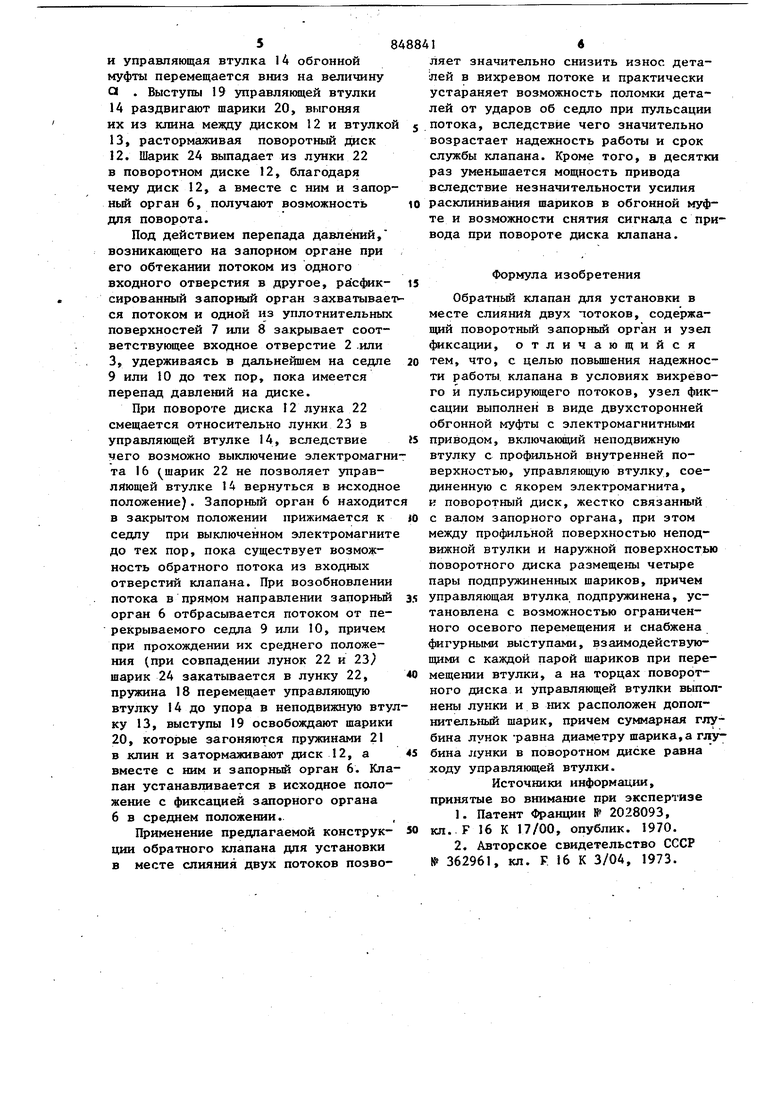

На фиг.1 показана конструкция обратного клапана: на .2 - разрез А-А на фиг.1: на фиг.З - разрез Б-Б на фиг.1 муфты.

В корпусе I клапана, имеющем два входных отверстия 2 и 3 и одно выходное отверстие 4, на стойках 5 шарнирно установлен запорный орган 6. С обеих сторон запорного органа выполнены уплотняющие поверхности 7 и 8, которыми он соприкасается с поверхностями седел 9 и 10 при повороте в ту или иную сторону до упора.

Вал 1J, на которомвращается запорный орган 6, жестко соединен с поворотной втулкой 12, неподвижная втулка 13 жестко укреплена на корпусе клапана, а управляющая втулка 14 соединена с якорем 15. электромагнита 16 служащего приводом обгонной муфты. Управляющая втулка 14 установлена в корпусе на трех штифтах 17, входя1ЩХ в отверстия во втулке и не позволяющих втулке вращаться, обеспечивая в то же время свободное осевое перемещение втулют от упора до упора на

ход d . Втулка 14 прижата к корпусу пружиной 18. Напериферийной части втулки 14 имеются четыре профилированных выступа 19, расположенных между четырьмя парами шариков 20, пружинами 21 загнанными в клин между круглой поверхностью поворотной втулки 12 и профилированной поверхностью неподвижной втулки 13 обгонной муфты.

Торцы поворотного диска 12 управляющей втулки расположены в непосредственной близости друг от друга. В этих торцах выполнены расположенны друг против друга лунки 22 и 23, в которые вложен шарик 24. Суммарная глубина лунок выполнена равной диаметру шарика d , а глубина Ъ лунки 22 в поворотном диске 12- выполнена равной ходу О1 управляющей втулки 14 от упора до упора.

Выступы 19 спрофилированы таким оразом, что при перемещении управляющей втулки 14 вниз на ход а выступы раздвигают шарики 20 и выгоняют их из клина между диском 12 и втулкой 14, обеспечивая свободный ход обгонной муфты.

Обратный клапан работает следующим образом.

При выключенном электромагните 16 пружина 18 прижимает управлякяцую втулку 14 к упору (к неподвижной втулке 13) при этом выступы 19 выведеш г ИЗ соприкосновения с шариками 20, которые пружинами 21 загнаш 1 в клин между диском 12 и втулкой 13. Заклинивание шариков 20 обеспечивает торможение диска 12 и одновременно фиксирование диска 6 в среднем положении, обеспечивающем свободный переход рабочей среды одновременно через входные отверстия 2 и Зна выход 4. Запорный орган 6 фиксируется в этом среднем положении и при вихревом движении среды по л аналам клапана, и при пульсации потока с периодическими кратковременными движениями среды в обратном направлении оставаясь при этом неподвижным.

При необходимости перекрыть одно из входных отверстий (например, при отказе источника давления, расположенного в этой линии} на привод обгонной муфты (электромагнит 16) подается электрический сигнал. Якорь 15 втягивается внутрь электромагнита преодолевая упругость пружины 18,

и управляющая втулка 14 обгонной муфты перемещается вниз на величину Q . Выступы 19 управляющей втулки 14 раздвигают щарики 20, выгоняя их из клина между диском 12 и втулкой 13, растормаживая поворотный диск 12. Шарик 24 выпадает из лунки 22 в поворотном диске 12, благодаря чему диск 12, а вместе с ним и запорный орган 6, получают возможность для поворота.

Под действием перепада давлений, возниканщего на запорном органе при его обтекании потоком из одного входного отверстия в другое, расфиксированный запорный орган захватывается потоком и одной из уплотнительных поверхностей 7 или 8 закрывает соответствующее входное отверстие 2 .или 3, удерживаясь в дальнейшем на седле 9 или 10 до тех пор, пока имеется перепад давлений на диске.

При повороте диска 12 лунка 22 смещается относительно лунки 23 в управляющей втулке 14, вследствие чего возможно выключение электромагнита 16 (шарик 22 не позволяет управляющей втулке 14 вернуться в исходное положение). Запорный орган 6 находитс в закрытом положении прижимается к седлу при выключенном электромагните до тех пор, пока существует возможность обратного потока из входных отверстий клапана. При возобновлении потока в прямом направлении запорный орган 6 отбрасывается потоком от перекрываемого седла 9 или 10, причем при прохождении их среднего положения (при совпадении лунок 22 и 23 шарик 24 закатывается в лунку 22, пружина 18 переметдает управляющую втулку 14 до упора в неподвижную втулку 13, выступы 19 освобождают шарики 20, которые загоняются пружинами 2 в клин и затормаживают диск 12, а вместе с ним и запорньй орган 6. Клапан устанавливается в исходное положение с фиксацией запорного органа 6 в среднем положении.

Применение предлагаемой конструкции обратного клапана для установки в месте слияния двух потоков позволяет значительно снизить износ деталей в вихревом потоке и практически устараняет возможность поломки дета лей от ударов об седло при пульсации потока, вследствие чего значительно возрастает надежность работы и срок службы клапана. Кроме того, в десятки раз уменьшается мощность привода вследствие незначительности усилия расклинивания шариков в обгонной муфте и возможности снятия сигнада с привода при повороте диска клапана.

Формула изобретения

Обратный клапан для установки в месте слияний двух потоков, содержащий поворотный запорный орган и узел фиксации, отличающийся тем, что, с целью повьш1ения надежности работы, клапана в условиях вихревого и пульсирующего потоков, узел фиксации выполнен в виде двухсторонней обгонной муфты с электромагнитными приводом, включакщий неподвижную втулку с профильной внутренней поверхностью, управляющую втулку, соединенную с якорем электромагнита, и поворотный диск, жестко связанный с валом запорного органа, при этом между профильной поверхностью неподвижной втулки и наружной поверхностью поворотного диска размещены четыре пары подпружиненных шариков, причем управляющая втулка, подпружинена, установлена с возможностью ограниченного осевого перемещения и снабжена фигурными выступами, взаимодействующими с каждой парой шариков при перемещении втулки, а на торцах поворотного диска и управляющей втулки выполнены лунки и в них расположен дополнительный шарик, причем суммарная глубина лунок -равна диаметру шарика,а глубина лунки в поворотном диске равна ходу управляющей втулки.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 2028093, кл. F 16 К 17/00, опублик. 1970.

2.Авторское свидетельство СССР № 362961, кл. F 16 К 3/04, 1973.

Фи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВНУТРИВЕННОГО ВЛИВАНИЯ ЖИДКОСТИ | 1993 |

|

RU2054951C1 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2477408C2 |

| ПРЕДОХРАНИТЕЛЬНО-ЗАПОРНЫЙ КЛАПАН | 2002 |

|

RU2234019C2 |

| Гидравлическое устройство для управ-лЕНия пЕРЕдВигАЕМыХ СЕКций КРЕпи ВшАХТАХ | 1971 |

|

SU797601A3 |

| Устройство для регулирования давления газа | 1987 |

|

SU1479918A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 2001 |

|

RU2188717C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КОЛЕБАНИЙ ДАВЛЕНИЯ В ПОТОКЕ ТЕКУЧЕЙ СРЕДЫ | 1991 |

|

RU2016343C1 |

| Импульсный электромагнитный клапан (варианты) | 2021 |

|

RU2778999C1 |

| ДОННЫЙ КЛАПАН (ВАРИАНТЫ) | 2000 |

|

RU2179680C2 |

| Распределитель газовой среды | 1977 |

|

SU739326A1 |

Авторы

Даты

1981-07-23—Публикация

1979-07-23—Подача