(54) МАСЛОРАСПЫЛИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслораспылитель | 1986 |

|

SU1726887A1 |

| Генератор масляного тумана | 1986 |

|

SU1406422A1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2277197C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| СТЕНДОВАЯ УСТАНОВКА ДЛЯ ИСПЫТАНИЙ СОПЛОВЫХ ЗАГЛУШЕК | 2009 |

|

RU2418972C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| Устройство для смазки и чистки стальных канатов | 2019 |

|

RU2718722C1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

1

Изобретение относится к машиностроению, а именно к группе устройств подачи распыленного масла к трущимся поверхностям пневматических аппаратов (пневмомоторы, пнёвмоцилиндры и пневмоклапаны) и электрошпинделям с целью снижения трения, износа деталей и.лучшего уплотнения зазоров и может быть использовано в системах смазки масляным туманом, а также-в пневматических системах управления и приводах станков, литейных кузнечно-прессовых и других машин.

Известен маслораспылитель, содержащий резервуар, корпус с маслоподающим и дроссельным устройствами, соосные подводящий и отводящий каналы, сообщенные основным каналом, в .котором расположено генерирующее устройство .с обводным каналом, содержащее сквозное сопло, установлеиное соосно основному каналур и клапанное устройство, выполненное в виде гибкого элемента колоколообразяой формы, закрепленное по внутреннему диаметру на генерирующем устройстве со стороны подводящего канала. В генерирующем устройстве выполнена система отверстий, параллельных оси основного канала, ко торые образуют

обводной канал. Величина проходного сечения обводного канала регулируется путем изменения зазора между наружной кромкой колоколообраэного клапана и цилиндрической поверхностью основного канала

Однако колоколообразный клапан монтируется на стержне в основном канале, при этом стержень большого

10 диаметра значительно перекрывает основной канал. Кроме того, наружная часть колоколообразного клапана не может деформироваться до посадочного диам(гтра, поэтому максимально

15 возможная величина проходного сечения обводного канала значительно меньше основного канала, что приводит к большим дютерям давления.

20

Наиболее близким по технической сущности к предлагаемому являезся маслораспылитель,содержащий резервуар, Kdpnyc с маслоподающим и дроссельным устройствё1ми, соосные под25водящий и отводящий кангшы, сообщенные основным каналом, в расточке которого установлено генерирующее устройство с обводным каналом, выполненное в виде втулки с проточкой

30 в центральной части и содержгицее

зопло, расположенное соосно основному кaнaлy и клапанное устройство, в виде плоского гибкого элемента ёо сквозным отверстием в средней части и креплением к проточке втулки. Генерирующее устройство установлено в расточке основного канала, при этом диаметр расточки больше диаметра основного канала 21.

Между цилиндрической расточкой и втулкой в том месте, где выполнена проточка, образуется обводной канал, который перекрывается гибким элементом. Максимальная площадь проходного сечения обводного канала, зависящая от диаметра проточки, ограничена необходимостью запрессовки сопла .(втулки) в проточку втулки генерирующего устройства, которое своим буртиком удерживает гибкий элемент на генерирующем устройстве. .

Однако для снижения величины потери давления и расширения диапазона расходов воздуха необходимо выполнят цилиндрическую расточкУ и-втулку достаточно большого диаметра, что приводит к увеличению габаритов маслорапылителя, кроме того, необходимо выполнять герметичное соединение между втулкой сопла и проточкой, а также необходимо наличие буртика во втулке сопла для крепления гибкого элемента.

Таким образом, данный маслораспылитель имеет большие потери давления а также ограниченный диапазон расход воздуха.

Цель изобретения - уменьшение потерь давления и расширение диапазона расходов воздуха.

Указанная цель достигается тем, что сопло образовано сквозным отверстием в проточке втулки, а крепление плоского гибкого элемента выполнено посредством скоб.

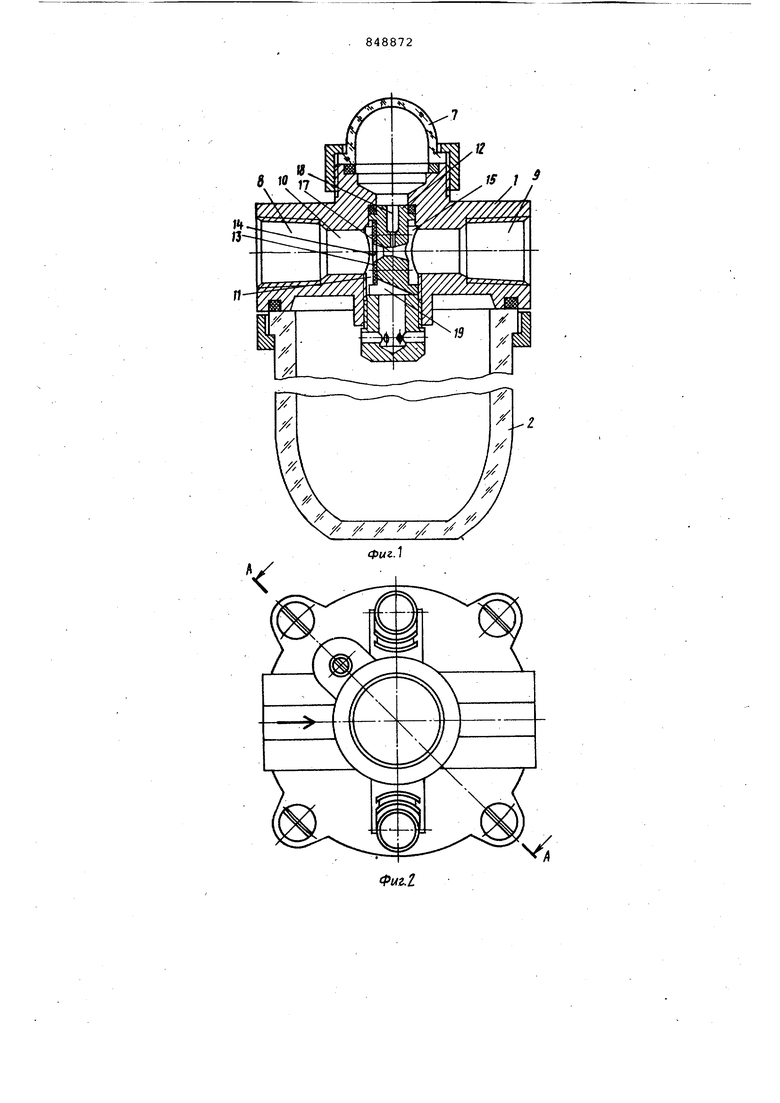

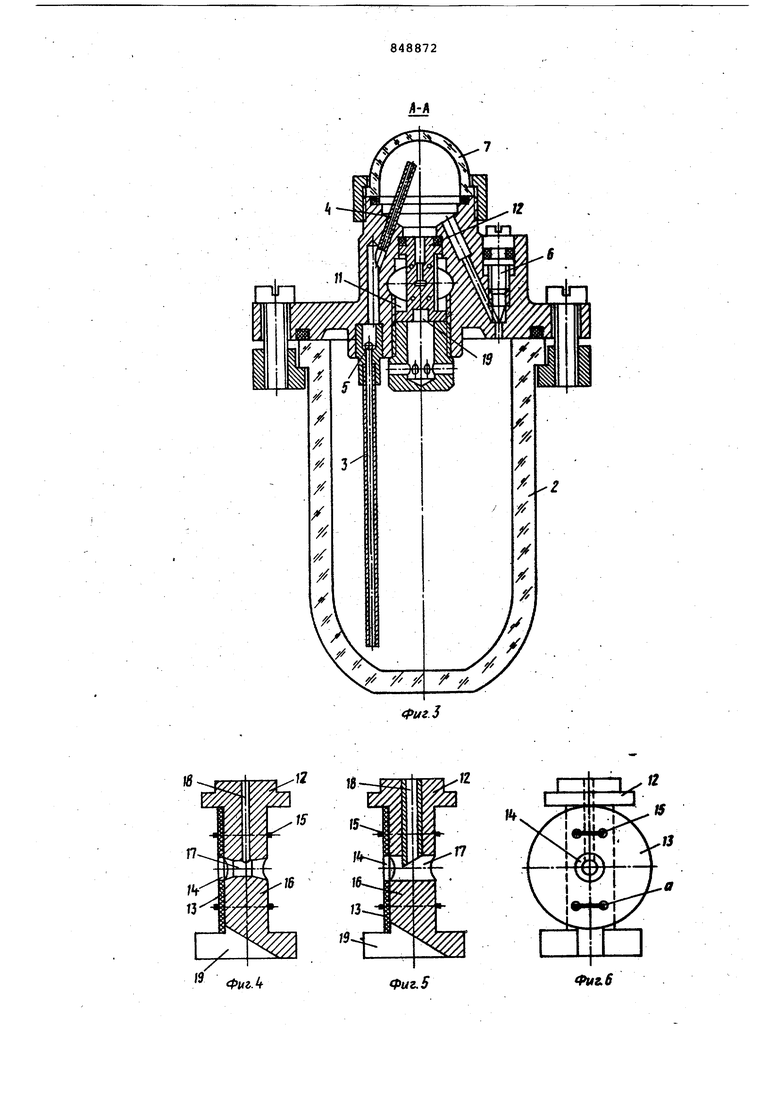

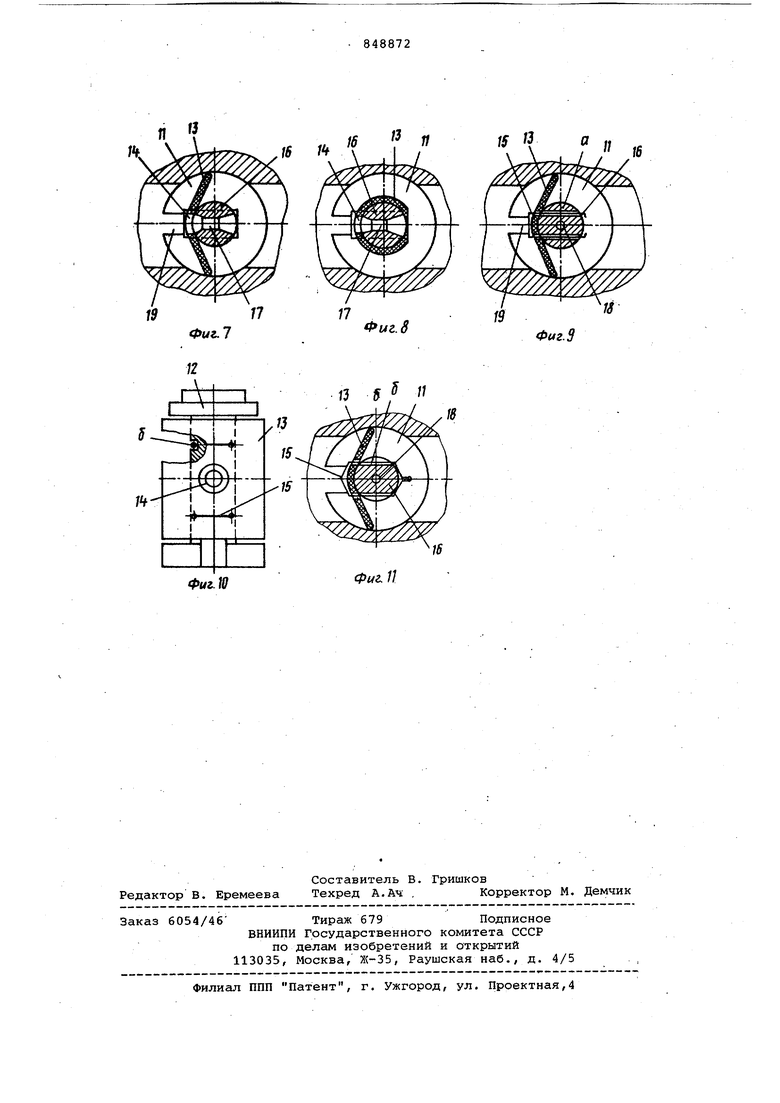

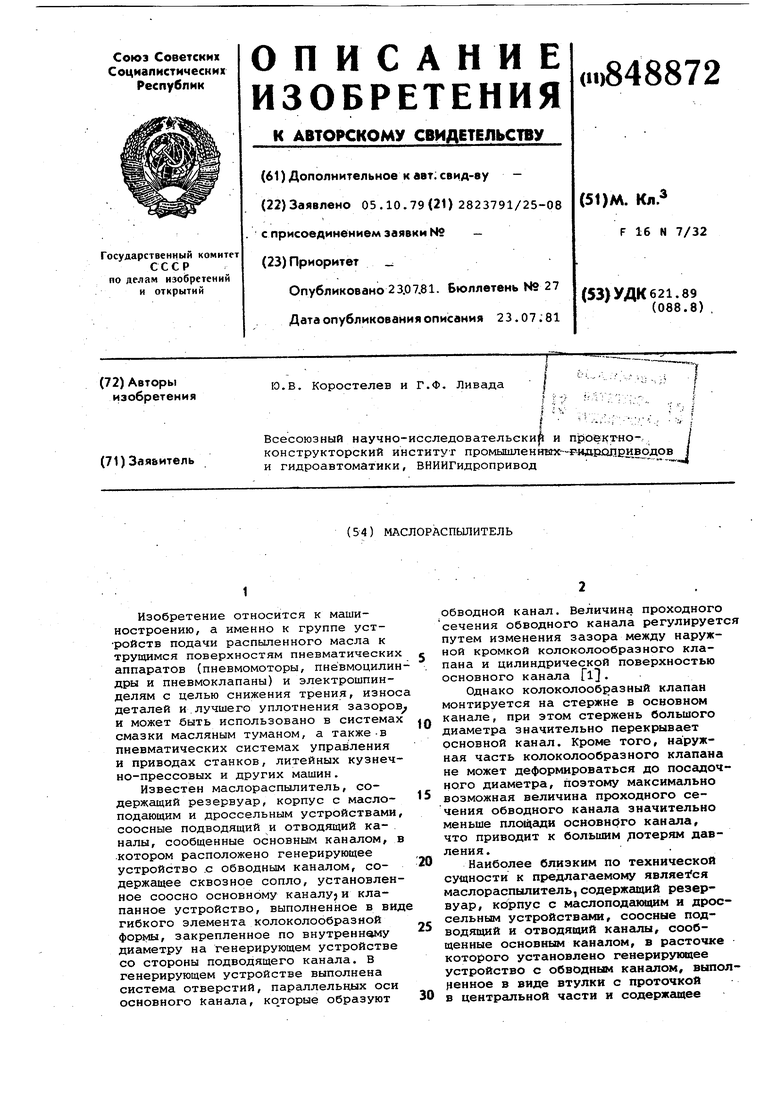

На фиг. 1 показан маслораспылйтель, общий вид; на фиг. 2 - то же, вид сверху на фиг. 3 - разрез А-А на фиг.2, на фиг. 4 - поперечный разрез генерирующего устройства с соплом типа Вентури ,на фиг. 5 - то же типа труба в горизонта льном отверстии , на фиг. 6 - генерирующее устройство с гибким элементом круглой формы, вид сбоку; на фиг. 7 - положение гибкого элемента при отсутствий расхода сжатого воздуха в основнрм канале; на фиг. 8 - то же, при Наличии в основном канале максимальйого расхода сжатого воздуха; на фиг. 9 - крепление гибкого элемента скобами к проточке втулки чере отверстия; на фиг;, 10 - генерирующее устройство с гибким элементом прямоугольной формы, вид сбоку; на фиг. 11 - крепление гибкого элемента скобами к боковой поверхности проточки втулки.

Маслораспылитель для смазки пневматических систем содержит корпус 1 и резервуар 2 для масла. В корпусе размещены маслоподающее и дроссельно устройства.Маслоподающее устройство включает в себя трубки 3 и 4, сообщенные вертикальным сверлением, выполненном в корпусе 1. Трубка 3 запрессована во втулке обратного клайана 5. Дроссельное устройство утановлено в корпусе 1 и представ- ляет собой дроссель типа конусцилиндр , соединяющий полость резервуара 2 и полость под прозрачным колпачком 7. В корпусе 1 выполнены соосные подводящий канал 8 и отводящий канал 9, сообщенные основным каналом 10. В центральной lacTH корпуса -1, перпендикулярно основному каналу 10, выполнена цилиндрическая расточка 11 диаметром большим основного канала, в котором установлено генерирующее устройство.

. Генерирующее устройство состоит из втулки 12 плоского гибкого элемента 13 со сквозным отверстием 14 в средней части и крепежных скоб 15 Элемент 13 закреплен скобами 15 к проточке 16, разделяющей гибкий элемент на две равные части. Крепление скобами осуществляется либо Через отверстия а, выполненные в проточке 16 и гибком элементе 13, или через отверстия в элементе непосредственно к лыскамбнаружной пверхности проточки 16.

Гибкий элемент 13 контактирует с цил индрической расточкой 11 и бур тиками втулки 12. Между цилиндрической расточкой 11 и втулкой 12, в том месте, где выполнена проточка 16, образуется обводной канал, который перекрывается гибким элементом. Максимальная площадь проходного сечения обводного канала определяется диаметром расточки 11, диаметром и длиной проточки 16, а также Зависит от толщины гибкого элемента 13. Подбором этих параметров выбирается необходимое сечение обводного канала.

Жесткость гибкого элемента 13,за.висящая от его толщины, при соблюдении постоянства всех остальных условий, выбирается из необходимых расходных характеристик маслораспылителя. . ,

В проточке 16 выполнен сквозной канал 17,соосный основному каналу 10 и перпендикулярный ему канал 18, служащий для подвода масла из полости под прозрачным колпачком 7 в зону распьшения 17. Отверстие 19 соединяет полость резервуара 2 с подводящим каналом 8 отверстия 10.

Маслораспылитель работает следующим образом.

При подводе сжатого воздуха к каналу 8 основной поток воздуха проходит через обводной канал, деформи руя при этом гибкий элемент 13 отно сительно проточки 16. В результате деформации гибкого элемента 13 его стороны отходят от поверхности расточки 11, образуя два зазора для прохождения воздуха. Часть воздуха проходит через канал 17. Через отверс:тие 19 воздух подается в резервуар 2. За счет увеличения скорост ного напора в канале 17 давление в его критическом сечении падает и в результате разности давления в полости резервуара 2 и в полости под колпачком 7 масло по трубкам 3 и 4, обратный клапан 5 поступает в полость под колпачком 7, а затем по . отверстию 18 попадает в зону распыления канала 17. Регулирование вели чины подачи масла в зону распыления осуществляется дросселем б. Величина деформации гибкого элемента зависит от величины расхода воздуха. При малых расходах воздуха гибкий элемент 13 перекрывает обвод ной канал и весь поток воздуха проходит через канал 17, вызывая при этом подачу масла. При увеличении расхода воздуха под действием динамического напора и .перепада давлени гибкий элемент 13 деформируется, ув личивая площадь обводного Канала, при этом скорость в сопле остается относительно постоянной. При максимальном расходе воздуха элемент 13 полностью прилегает к поверхности проточки 16 генерирующего устройств В этом случае сечение обводного кан ла наибольшее. Применение в маслораспылит-еле генерирующего устройства с креплени гибкого элемента посредством скоб ,к проточке втулки и выполнение сопла в виде сквозного отверстия в про .точке позволяет уменьшить диаметр проточной части втулки, так как. в данном случае диаметр зависит от диаметра отверстия сопла и необходимой прочности втулки в этом сечении, а следовательно, позволяет увеличить площсшь обводного канала без увеличения габаритов маслорйспылителя, уменьшить потери давления и расширить диапазон расхода воздуха, значительно упростить технологию изготовления за счет отсутствия технологически сложной отдельной детали - сопла с буртиком. Формула изобретения Маслораспылитель, содержащий резервуар, корпус с маслоподающим и дроссельным устройствами, соосно подводящий и отводящий каналы, сообщенный основным каналом, в расточке которого установлено генерирующее устройство с обводным каналом, выполненное в виде втулки с проточкой в центральной части и содержащее сопло,расположенное соосно основному каналу, и клапанное устройство в виде плоского гибкого элемента со сквозным отверстием в средней части и креплением к прбточке втулки, о тли чающийся тем, что, с целью уменьшения потерь давления и расширения диапазона расходов воздуха, сопло образовано сквозным отверстием в проточке втулки, а крепление плоского гибкого элемента выполнено посредством скоб. Источники информации, принятые во внимание при экспертизе 1.Патент США 2921649, кл. 184-55, 1969. 2.Авторское свидетельство СССР по заявке 2600388/25-08, кл. f 16 N 7/32, 1979 (прототип).

12

Фиг. 6

Фиг. 5 Фиг. W Фиг,П

Авторы

Даты

1981-07-23—Публикация

1979-10-05—Подача