Изобретение относится к генераторам низкотемпературной плазмы и может быть использовано в конструкциях электродуговых плазмотронов, применяемых в различных отраслях промышленности для плазменной обработки материалов, а именно к устройствам для механизированной и ручной плазменной резки металла, в окислительных плазмообразующих средах, в том числе с использованием воздуха. Другими областями применения предлагаемого изобретения может быть использование водород, азот и аргон содержащих плазмообразующих газов в механизированных и ручных процессах плазменной сварки и поверхностной плазменной обработки материалов.

Из существующего уровня техники и плазменной технологии известны плазмотроны различных конструкций, например описанных в патентах RU2036758; RU67909; RU2259262; RU1756063; RU1834767; RU1830323; RU1827154; RU1814603; RU1798084; SU1756063; SU1078757; SU№559787; SU837683; SU825299; SU727369; SU683875; SU645798; SU603538.

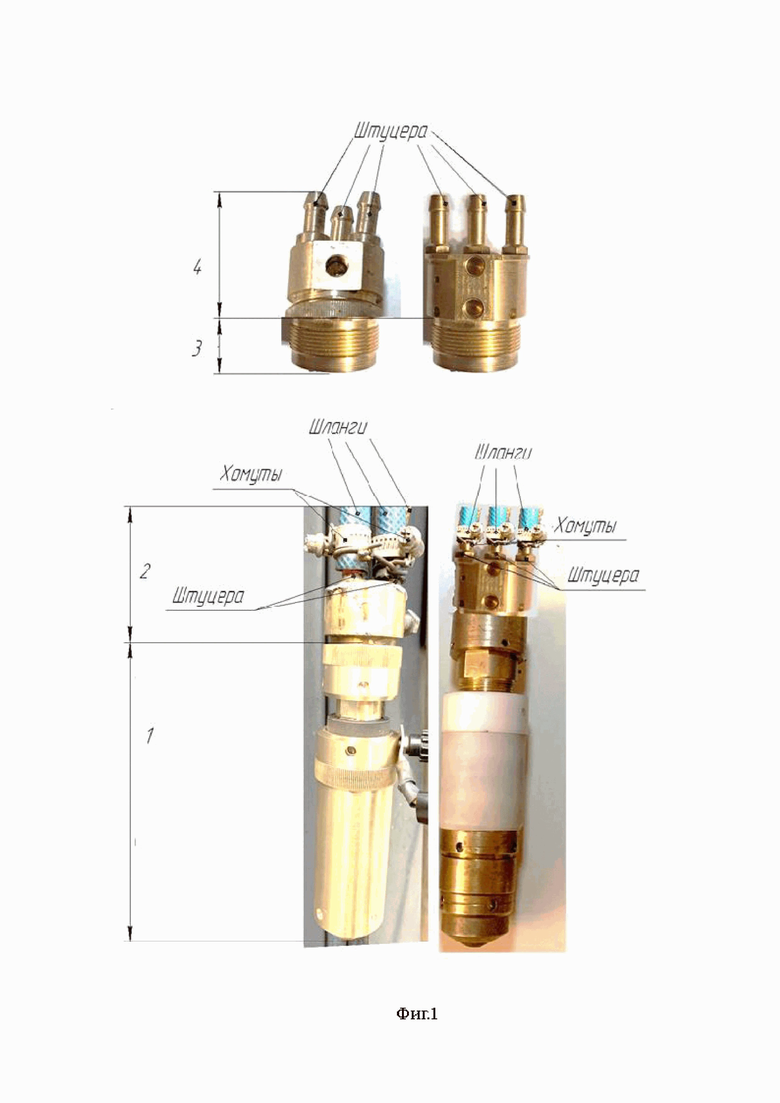

В частности, известен плазмотрон, (SU559787) для плазменной обработки материалов, состоящий из стационарной части с каналами для подачи плазмообразующего газа (ПОГ) и транспортировки охлаждающей среды к теплонагруженным узлам плазмотрона и обратно в систему охлаждения. Эти три канала сопрягаются с соответствующими каналами, размещенными в сменной части плазмотрона - плазменной головки. Стационарная часть – монтажное основание и хвостовик, выполнена из металла с присоединенными к хвостовику в верхней части тремя штуцерами, размещенными концентрично по окружности и соединенными с соответствующими коммуникациями посредством шлангового пакета. Один штуцер служит для подвода плазмообразующего газа из газовой магистрали к сопловому узлу плазмотрона через канал. выполненный внутри электрододержателя, второй штуцер служит для подвода охлаждающей жидкости (ОЖ) из системы охлаждения к теплонагруженным элементам (электрод и сопло) плазмотрона. расположенным в сопловом узле сменной части – плазменной головке, а третий штуцер, соединен с отводящим каналом, расположенным также в сменной части – плазменной головке и служит для удаления ОЖ от теплонагруженных узлов плазменной головки обратно через стационарную часть в резервуар системы охлаждения. Все три канала хвостовика и монтажного основания связаны, с одной стороны, с соответствующими каналами в плазменной головке через конструкцию электрододержателя и соплового узла, а именно транспортирующими ПОГ и транспортирующими охлаждающую жидкость к теплонагруженным элементам (сопло и электрод) плазменной головки и отводящими её обратно через каналы в плазменной головке, монтажного основания и хвостовика к резервуару охлаждающей жидкости, Транспортировка ПОГ и охлаждающей жидкости от источников их подготовки до плазмотрона и обратно (только ОЖ) осуществляется по шлангам, которые закрепляются, с одной стороны на штуцерах хвостовика с помощью хомутов (фиг.1а,б), а с противоположной стороны со множеством перегибов на портале плазменной установки.

Существенным недостатком известной конструкции плазмотрона является электропроводная поверхность стационарной и сменной части плазмотрона, которые при закреплении на суппорте портала плазменной установки могут, при включении осциллятора, используемого для зажигания дежурной дуги и, генерирующего высокочастотные электрические импульсы, создавать в электрической сети высокочастотные электрические помехи, способные повредить электронное оборудование источника питания и близко размещенные компьютеры.

К другому недостатку можно отнести то, что указанный плазмотрон обладает ограниченным ресурсом вследствие отсутствия на его внешней поверхности диэлектрических конструктивных элементов, обеспечивающих эффективную изоляцию корпуса плазмотрона от металлической конструкции суппорта плазменной установки, на котором он закреплен. Суппорт в этом случае должен быть снабжен дополнительной кольцевой полостью c размещенной в ней диэлектрической втулкой для установки плазмотрона. Диэлектрическая втулка должна разделять две металлические конструкции – корпус плазмотрона и суппорт, размещенный на портале плазменной установки, что позволяет обеспечить надежную защиту от возможного электрического разряда на этих конструкциях при включении осциллятора.

Наиболее близким к заявляемому техническому решению можно отнести плазмотрон для резки металла (RU 2754817), принятый за прототип. Известный плазмотрон содержит стационарную часть с каналом для подачи потока ПОГ, каналами для подачи и отвода ОЖ и размещенную в металлическом корпусе сменную часть – плазменную головку, содержащую сопло, водоохлаждаемый электрододержатель с электродом, газодинамический стабилизатор потока ПОГ и газоразрядную камеру для формирования плазменной дуги в сопловом узле плазмотрона.

В конструкции известного плазмотрона подача ПОГ и транспортировка ОЖ в стационарную часть осуществляется через шланговый пакет посредством трех штуцеров, размещенных на торце стационарной части. Подача ПОГ в стационарную часть осуществляется по шлангу через штуцер и далее через делитель потока, состоящий из двух камер с двумя симметрично расположенными цилиндрическими каналами, сопрягаемыми с соответствующими двумя газовыми каналами в электрододержателе, расположенном в сменной части. Внутри электрододержателя выполнены еще два канала: один канал служит для подачи ОЖ в плазменную головку, а второй служит для её удаления из плазмотрона в резервуар системы охлаждения. Подача и отвод охлаждающей жидкости от теплонагруженных участков плазмотрона (сопло и электрод), расположенных в сменной части – плазменной головки осуществляется через соответствующие штуцера и шланги, при этом, через один штуцер осуществляется подача охлаждающей жидкости к теплонагруженным узлам плазмотрона (электродному и сопловому), а через канал, связанный с другим штуцером и закрепленным на нем соответствующим шлангом осуществляется отвод нагретой охлаждающей жидкости в резервуар системы охлаждения.

Все каналы сменной части - плазменной головки связаны через соответствующие каналы стационарной части – хвостовика и монтажного основания и, размещенные на торцевой части хвостовика, штуцера с закрепленными на них шлангами с соответствующими системами энергообеспечения плазмотрона. При этом, через один штуцер и закрепленный на нем с помощью хомута шланг в плазменную головку подается ПОГ; через другой штуцер и соответствующий шланг, закрепленный на нем с помощью хомута, подается ОЖ из системы охлаждения, а через третий штуцер, с закрепленным на нем с помощью хомута шлангом, осуществляется возврат ОЖ в резервуар системы охлаждения. При использовании хомутов для соединения шлангов с штуцерами возрастает трудоемкость этой операции, кроме этого, резко увеличиваются габариты стационарной части и, как следствие, происходит увеличение размера шлангового пакета, плазмотрона и его веса.

К основным недостаткам данного конструктивного решения можно отнести следующее:

1. Незначительные габаритные размеры плазмотрона по высоте и малая толщина стенки цилиндрического изолирующего корпуса, разделяющего две различные по электрическому потенциалу катодную и анодную части плазмотрона затрудняют крепление плазмотрона на портале плазменной установки, что увеличивает риск электрического пробоя между неизолированными металлическими поверхностями плазмотрона и конструктивными металлическими элементами на суппорте и портале плазменной установки в момент работы осциллятора при зажигании дежурной дуги и высоком, более 10 кВ напряжении;

2. Возможное повреждение открытой части шлангового пакета вблизи зоны плазменно дуговой резки.

3. Невозможность широкого использования такой конструкции плазмотрона, стационарной части и способа подключения к ней шлангового пакета, для существующих плазмотронов других конструкций, в том числе зарубежных производителей.

Задачей изобретения является улучшение эксплуатационных характеристик, в том числе надежности и безопасности работы при одновременном расширении эксплуатационных возможностей плазмотрона.

Технический результат – улучшение эксплуатационных свойств плазмотрона путем повышения эффективности и безопасности размещения шлангового пакета на портале плазменной установки и безопасности подключении к энергетическим коммуникациям для последующего использования плазмотрона при одновременном ускорении процесса плазменной резки за счет уменьшения временных затрат на проведение монтажных работ по подключению плазмотрона к шланговым пакетам разных производителей, включая плазмотроны зарубежного производства.

Поставленная задача решается тем, что заявляется плазмотрон, состоящий из сменной и стационарной частей, стационарная часть представляет собой металлический корпус, с одной стороны которого расположено монтажное основание, а с другой стороны хвостовик для соединения со шлангами системы охлаждения (СО) и подачи плазмообразующего газа (ПОГ), корпус выполнен из медьсодержащего сплава и имеет цилиндрическую форму, внутри хвостовика и монтажного основания размещены три сквозных канала, для подачи и отвода охлаждающей жидкости (ОЖ) и подачи плазмообразующего газа (ПОГ), монтажное основание выполнено с возможностью разъемного соединения со сменной частью, которая представляет собой плазменную головку с размещенными внутри тремя сквозными продольными каналами, сопрягаемыми с соответствующими сквозными каналами стационарной части, и сменным сопловым узлом. Заявляемый плазмотрон, отличается тем, что на торцевой части хвостовика диаметрально и неразъемно прикреплены металлические трубки разной длины, которые с прикрепляемого конца соосно сопрягаются с соответствующими сквозными каналами хвостовика, переходящими в сквозные каналы монтажного основания, а с противоположного конца каждая указанная трубка выполнена с возможностью быстроразъемного соединения со шлангами системы охлаждения и подачи плазмообразующего газа, снаружи металлический корпус стационарной части дополнительно снабжен диэлектрическим изолирующим корпусом, имеющим на внешней торцевой поверхности со стороны хвостовика наружную резьбу, хвостовик дополнительно снабжен съемным защитным кожухом с внутренней резьбой для соединения наружной резьбой диэлектрического изолирующего корпуса, указанное резьбовое соединение выполнено жестким, а противоположный конец съемного защитного кожуха выполнен гибким, причем внутренний диаметр съемного защитного кожуха обеспечивает возможность размещения внутри него вышеуказанных металлических трубок разной длины и быстроразъемных соединений, на торце монтажного основания дополнительно выполнены центрирующие штифты с наружной резьбой, а на торце плазменной головки выполнены ответные глухие отверстия для размещения центрирующих штифтов, плазменная головка дополнительно снабжена накидной гайкой для разъемного герметичного соединения с монтажным основанием стационарной части.

Дополнительно заявляемый плазмотрон характеризуется тем, что гибкий конец съемного защитного кожуха снабжен гибким элементом в виде пружинной оплетки. покрытой изоляционной термоукладочной трубкой. Наружная поверхность съемного защитного кожуха покрыта изоляционной термоукладочной трубкой.

В заявляемой конструкции стационарной части подвод и отвод ОЖ и подвод ПОГ в сквозные каналы хвостовика и сообщенными с ними сквозные каналы монтажного основания осуществляется посредством металлических трубок, выполненных тонкостенными, при этом имеющими разную длину и закрепленные диаметрально и неразъемно на торце металлической части хвостовика. Другой конец металлических трубок, обращенный к шланговому пакету, состоящему из трех шлагов, имеет на внешней поверхности металлических трубок проточки для закрепления на этом участке указанных трубок быстроразъемных соединений, выполненных в виде разъемов. Один из указанных разъемов присоединен к соответствующей металлической трубке, обеспечивающей подачу ОЖ в хвостовик, монтажное основание и далее по соответствующему сопрягаемому продольному каналу к теплонагруженным участкам (электродному и сопловому) плазменной головки, а отвод ОЖ из плазменной головки обратно в монтажное основание, хвостовик и далее в резервуар системы охлаждения осуществляется через совместимые продольные каналы плазменной головки, сквозные каналы монтажного основания и хвостовика через второй разъем и соответствующий шланг, соединяющий стационарную часть плазмотрона с резервуаром системы охлаждения. Подача ПОГ осуществляется через третий шланг и соответствующий ему разъем в хвостовик, монтажное основание и далее по продольному совместимому каналу через газовоздушный тракт (ГВТ) плазмотрона в сопловой узел плазменной головки.

На плазменной головке размещена диэлектрическая втулка с державкой для крепления плазмотрона на суппорте плазменной установки.

На наружной поверхности металлического корпуса стационарной части, выполненного из медьсодержащего сплава, имеется неразъемный диэлектрический изолирующий корпус, на внешней поверхности которого размещена державка, обеспечивающая возможность крепления плазмотрона на суппорте плазменной установки, а с двух сторон указанного диэлектрического изолирующего корпуса выполнены проточки для размещения уплотнительных колец. В качестве материала для изготовления диэлектрического изолирующего корпуса может быть использован любой пригодный пластик.

Заявляемая конструкция обеспечивает свободное позиционирование плазмотрона относительно обрабатываемого металла, в том числе за счет безопасного размещения шлангового пакета и возможностью использования сменных частей плазмотронов различных производителей, быстрый монтаж плазмотрона к подводящим коммуникациям и его широкое позиционирование относительно обрабатываемого материала.

Также заявляемая конструкция обеспечивает повышение эксплуатационных качеств и увеличение ресурса работы плазмотрона при снижении его массогабаритных характеристик и, кроме того, расширение эксплуатационных качеств плазмотрона за счет возможности использования заявляемой конструкции для работы с любыми марками и типами плазменных установок, в том числе импортного производства.

Наличие диэлектрического изолирующего корпуса на металлическом корпусе стационарной части и наличие на хвостовике съемного защитного кожуха из пластика, дополнительно защищенных снаружи изоляционной термоукладочной трубкой, а также дополнительная установка диэлектрической втулки на корпусе плазменной головки, обеспечивают надежную диэлектрическую защиту от возможного воздействия несанкционированных электрических разрядов в момент работы осциллятора.

Для достижения дополнительного технического результата на внешней поверхности диэлектрического изолирующего корпуса, размещенного на металлическом корпусе стационарной части, или на внешней поверхности диэлектрической втулки, выполненной на плазменной головке, размещается державка, обеспечивающая возможность крепления плазмотрона на суппорте установки плазменной резки на разной высоте.

Гибкая часть защитного кожуха, расположенного в его верхней части, может быть представлена пружинной оплеткой, что обеспечивает возможность изменения пространственного положения, а также положение размещенного в нем шлангового пакета относительно вертикальной оси, в пределах от 0 до 135 градусов, а относительное перемещение гибкого элемента и шлангового пакета в горизонтальной плоскости возможно в пределах от 0 до 360 градусов.

Заявляемая конструкция плазмотрона повышает эффективность проведения пуско-наладочных и монтажных работ при подключении любой конструкции плазмотрона за счет использования заявляемой конструкции стационарной части с быстроразъемными соединениями и обеспечивает возможность крепления плазмотрона к суппорту портальной плазменной установки различного типа и страны-производителя. Заявляемое конструктивное выполнение стационарной части плазмотрона позволяет уменьшить в 4-5 раз время на установку практически любой новой конструкции плазмотрона, включая зарубежные образцы и обеспечивает использование плазмотрона в составе любой плазморежущей установки.

Сравнение заявляемой конструкции плазмотрона с прототипом позволяет сделать вывод о соответствии условию «новизна».

Вышеприведенная совокупность отличительных признаков не известна на данном уровне техники и не следует из общеизвестных правил конструирования плазмотронов, что позволяет сделать вывод о соответствии критерию «изобретательский уровень».

Заявляемый плазмотрон может быть выполнен из известных материалов и известными методам их обработки, а также по известным технологиям конструирования и сборки, что позволяет сделать вывод о соответствии условию «промышленная применимость».

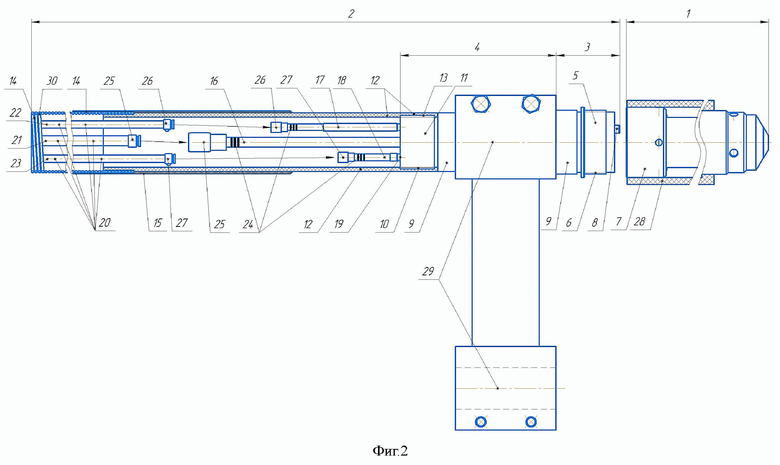

Заявляемая конструкция плазмотрона, а также конструкция аналога и прототипа поясняются на фиг. 1а, б; фиг. 2, фиг. 3а,б; и фиг. 4.

На фиг.1а,б. представлены фотографии известных образцов плазмотронов: а) аналога по SU559787 и б) прототипа RU 2754817;

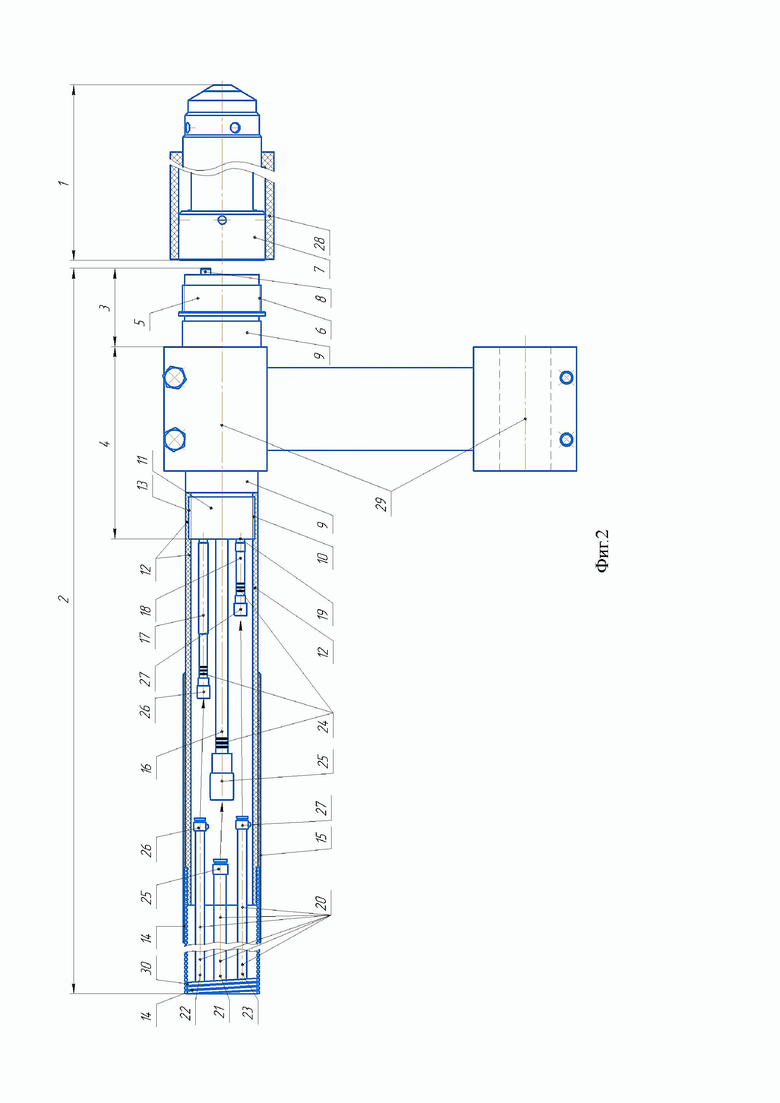

На фиг. 2 представлена конструктивная схема заявляемого плазмотрона с державкой, обеспечивающей крепление плазмотрона за стационарную часть на суппорте плазменной установки.

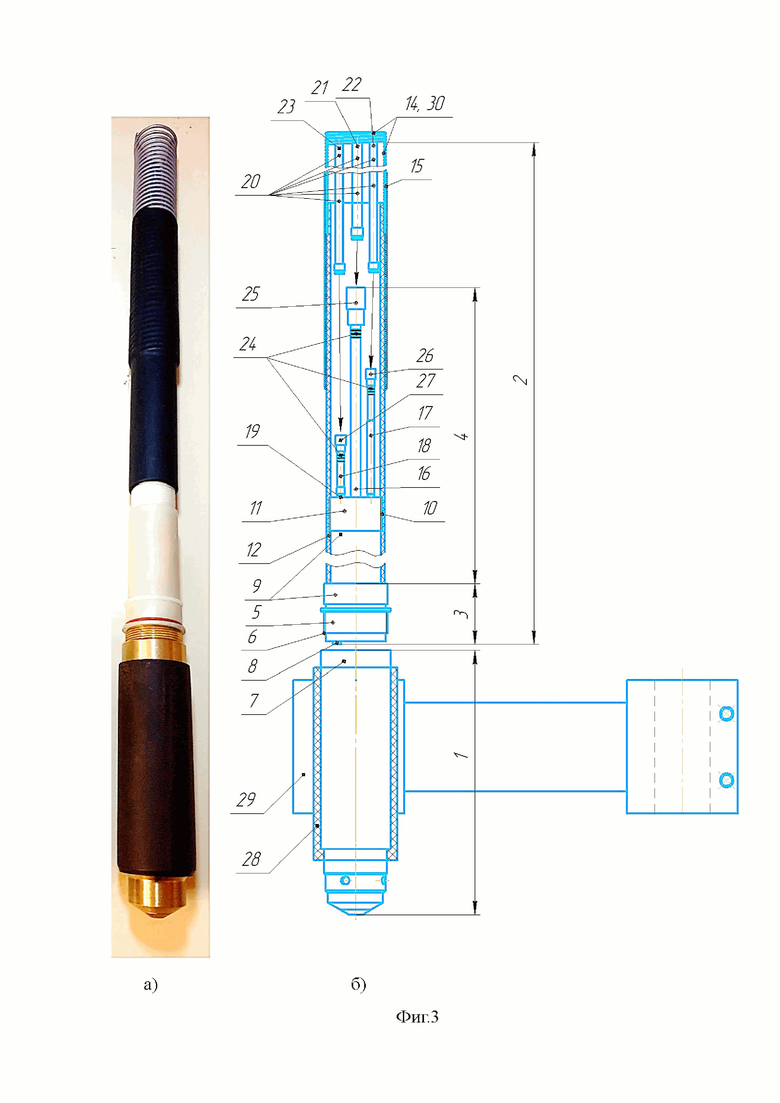

На фиг. 3а,б представлена: а) фотография заявляемого плазмотрона и б) его конструктивная схема с узлом крепления плазмотрона на суппорте плазменной установки с помощью державки, установленной на сменной части плазмотрона.

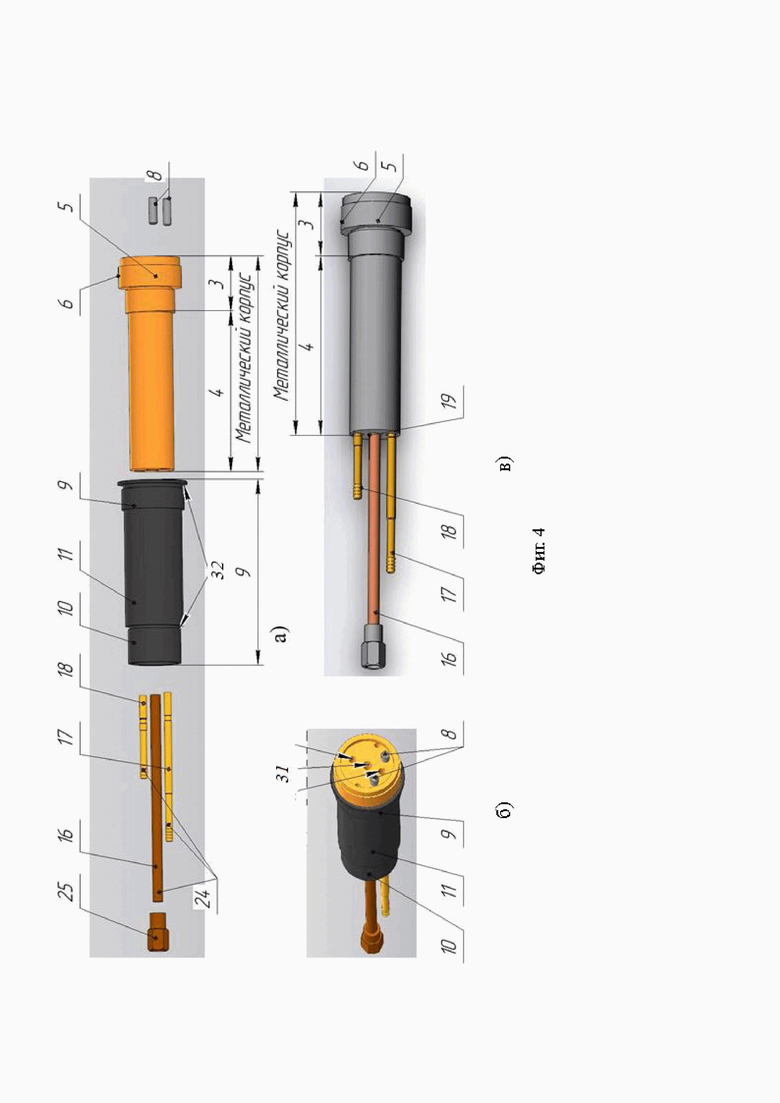

На фиг. 4 а, б, в представлены: а) конструктивная схема четырех элементов стационарной части, а именно: три тонкостенные металлические трубки разной длины; диэлектрический изолирующий корпус с наружной резьбой на торцевой поверхности и двумя проточками для резиновых уплотнений; металлический корпус стационарной части и центрирующие штифты с резьбой; б) металлический корпус стационарной части с размещенными неразъемно на торце тонкостенными металлическими трубками разной длины и наружной резьбой, выполненной с противоположного торца; в) четыре конструктивных элемента стационарной части плазмотрона в сборе: металлический корпус стационарной части, центрирующие штифты с резьбой, выходные отверстия сопрягаемых сквозных каналов, диэлектрический изолирующий корпус и тонкостенные металлические трубки разной длины.

Предлагаемая конструкция плазмотрона состоит из стационарной части 2, включающей монтажное основание 3 с хвостовиком 4 и сменной части - плазменной головки 1, которые в целом являются составной и неотъемлемой частью плазмотрона, представляют собой последовательное сочетание конструктивных элементов и участков, а именно: гибкий элемент 14, закрепленный на поверхности цилиндрической конструкции защитного кожуха 12, выполненного из диэлектрического материала, в качестве которого используют механически прочный пластик, и покрытого изоляционной термоукладочной трубкой 15, имеет соединительную внутреннюю резьбу 13; шланговый пакет 20 системы охлаждения и подачи ПОГ, состоящий из трех шлангов 21,22 и 23 с металлическими разъемами 25,26 и 27; тонкостенные металлические трубки разной длины 16, 17 и 18 с проточками 24 для крепления ответных частей металлических разъемов 25, 26 и 27; диэлектрический изолирующий корпус 9 с наружной резьбой 10 на цилиндрической внешней поверхности его торцевой части 11 для крепления съемного защитного кожуха 12 к металлическому корпусу стационарной части с хвостовиком 4, и державки 29 для крепления плазмотрона к суппорту портала плазменной установки; диэлектрической втулки 28, на которой при необходимости может быть установлена державка 29; пружинной оплетки 30, используемой в качестве одного из вариантов гибкого элемента 14; наружная резьба 6 на торце 5 металлического корпуса стационарной части монтажного основания 3; накидная гайка 7, соединяющая стационарную часть 2 и сменную часть-плазменную головку 1; два центрирующих штифта 8, расположенных на торце монтажного основания 3 и осуществляющих осевое позиционирование монтажного основания 3 с плазменной головкой 1; накидная гайка 7 и два центрирующих штифта 8 обеспечивают крепление и сопрягаемость соответствующих трех сквозных каналов с отверстиями 31, выведенных на металлический торец 5 монтажного основания 3 с соответствующими тремя внутренними продольными каналами в плазменной головки 1.

Стационарная часть 2 состоит из металлического корпуса, удлиненной цилиндрической формы, состоящего из расположенных по его длине двух основных элементов – монтажного основания 3 и хвостовика 4, выполненных на противоположных торцах стационарной части 2, при этом, монтажное основание 3 выполнено более коротким с увеличенным диаметром на торце, на наружной поверхности металлического торца 5 монтажного основания 3, обращенного к плазменной головке 1, выполнена наружная резьба 6, обеспечивающая посредством накидной гайки 7, расположенной на плазменной головке 1, и двух центрирующих штифтов 8, выполненных на торцевой поверхности монтажного основания 3, крепление и осевое позиционирование монтажного основания 3 с плазменной головкой 1, что обеспечивает соединение и совместимость трех сопрягаемых соответствующих сквозных каналов, выполненных в монтажном основании 3 с соответствующими тремя сопрягаемыми внутренними продольными каналами в плазменной головке 1. Снаружи на удлиненной цилиндрической поверхности металлического корпуса стационарной части 2 от торца хвостовика 4 до присоединительной наружной резьбы 6 монтажного основания 3 размещен неразъемный диэлектрический изолирующий корпус 9, изготовленный из диэлектрического материала с наружной резьбой 10, выполненной на цилиндрической внешней поверхности торцевой части 11 диэлектрического изолирующего корпуса 9, посредством которой к диэлектрическому изолирующему корпусу 9 присоединяется элемент стационарной части 2 – защитный кожух 12 с соединительной внутренней резьбой 13, обеспечивающей резьбовое соединение с внешней поверхностью торцевой части 11 диэлектрического изолирующего корпуса 9, причем на поверхности защитного кожуха 12 с противоположной стороны закреплен гибкий элемент 14, часть внешней поверхности которого, и поверхность защитного кожуха 12 покрыты изоляционной термоукладочной трубкой 15. Подача и отвод охлаждающей жидкости, и подача плазмообразующего газа в сквозные каналы хвостовика 4 и сопрягаемые сквозные каналы монтажного основания 3, а далее в соответствующие продольные каналы плазменной головки 1 осуществляется посредством тонкостенных металлических трубок разной длины 16, 17 и 18 и, установленных диаметрально и неразъемно на торце металлической части 19 хвостовика 4, а другой конец тонкостенных металлических трубок разной длины 16, 17 и 18, обращенный к шланговому пакету 20, состоящему из шлангов 21,22 и 23, имеет на внешней поверхности указанных тонкостенных трубок проточки 24 для закрепления на этом участке быстроразъемных соединений в виде разъемов. При этом металлический разъем 25 присоединен к шлангу 21, обеспечивающему подачу ОЖ через соответствующий сквозной канал хвостовика 4 в монтажное основание 3 и далее по соответствующему сопрягаемому внутреннему продольному каналу к теплонагруженным участкам (электродному и сопловому) плазменной головки 1, а отвод ОЖ из плазменной головки 1 обратно в монтажное основание 3 и далее через соответствующий сквозной канал хвостовика 4 в резервуар системы охлаждения осуществляется через совместимые внутренние продольные каналы плазменной головки 1, сопрягаемый с ним сквозной канал монтажного основания 3, и сопрягаемый с ним сквозной канал хвостовика 4, второй разъем 26 и соответствующий шланг 22, соединяющий хвостовик 4 металлического корпуса стационарной части 2 с резервуаром системы охлаждения, при этом подача ПОГ осуществляется через третий шланг 23 и соответствующий ему металлический разъем 27 в хвостовик 4, монтажное основание 3 и далее по внутреннему продольному каналу газовоздушного тракта в сопловой узел плазменной головки 1.

Конструкция сменной части 1 и стационарной части 2 предусматривают надежное крепление державки 29 и ее крепление на суппорте плазменной установки. В первом случае державка может быть закреплена на поверхности диэлектрической втулки 28, размещенной на поверхности плазменной головки 1, а во втором на поверхности диэлектрического изолирующего корпуса 9 стационарной части 2 что полностью исключает возможный электрический пробой между плазмотроном и металлическим порталом при работе осциллятора. Другим преимуществом предлагаемой конструкции плазмотрона является стационарная часть 2 в составе металлического цилиндрического корпуса с тремя сквозными каналами, соединяющими с расположенными по торцам, с одной стороны размещенным - хвостовиком 4, а с другой - монтажным основанием 3. Снаружи металлический цилиндрический корпус снабжен диэлектрическим изолирующим корпусом 9, имеющим цилиндрическую форму и выполненным из механически прочного диэлектрического материала. На внешней цилиндрической поверхности торцевой части 11 диэлектрического изолирующего корпуса 9 выполнена наружная резьба 10 для крепления защитного кожуха 12 и посадочные проточки 32. На торце металлической части 19 хвостовика 4 диаметрально и неразъемно размещены тонкостенные металлические трубки разной длины 16,17 и 18, соединенные с соответствующими сквозными каналами хвостовика 4 и монтажного основания 3, а с противоположной стороны на конце металлических трубок разной длины 16,17 и 18, установлены металлические разъемы 25,26 и 27 для соединения с соответствующими ответными частями, закрепленными на шлангах 21,22 и 23 для подвода, отвода ОЖ и подвода ПОГ. Важным конструктивным элементом стационарной части 2 является гибкий элемент 14, размещенный на поверхности защитного кожуха 12 и покрытый вместе с защитным кожухом 12 изоляционной термоукладочной трубкой 15, что обеспечивает дополнительную электрическую изоляцию защитному кожуху 12, тонкостенным металлическим трубкам разной длины 16,17 и 18, металлическим разъемам 25,26 и 27 для соединения с соответствующими ответными частями, закрепленными на шлангах 21,22 и 23 и гибкому элементу 14, например, металлической пружинной оплетке 30. Внутри металлической пружинной оплетки 30 размещается шланговый пакет 20, состоящий из трех шлангов - шланга 21 (подача ОЖ), шланга 22 (отвод ОЖ) и шланга 23 (подача ПОГ). При выходе шлангового пакета 20 из стационарной части 2 благодаря гибкому элементу в виде металлической пружинной оплетки 30, обеспечивается изменение пространственного положения шлангового пакета 20. Такая конструкция стационарной части 2, состоящая из металлического корпуса с выполненными на его торцах монтажным основанием 3 и хвостовиком 4, а снаружи имеющим прочный диэлектрический изолирующий корпус 9, соединенный с защитным кожухом 12, оснащенным гибким элементом 14 и термоукладочной трубкой 15, и сменной части-плазменной головки 1 с диэлектрической втулкой 28 и державки 29 обеспечивают высокую эффективность и надежность работы плазмотрона любой марки и производителя, что создает условия для их успешной эксплуатации на отечественном рынке.

На внешней поверхности диэлектрического изолирующего корпуса 9, размещенного на металлическом корпусе стационарной части 2, или на внешней поверхности диэлектрической втулки 28, выполненной на плазменной головке 1, размещена державка 29, обеспечивающая возможность крепления плазмотрона на суппорте плазменной установки на разной высоте.

Гибкий элемент 14, прикрепленный к защитному кожуху 12, расположенного в торце металлического корпуса стационарной части 2, выполненный, например, в виде металлической пружинной оплетки 30, способной изменять свое пространственное положение и, размещенного в нем шлангового пакета 20 относительно вертикальной оси в пределах от 0 до 135 градусов, а относительное горизонтальное перемещение верхней части гибкого элемента 14 и шлангового пакета 20 возможно в пределах от 0 до 360 градусов.

Заявляемое устройство работает следующим образом.

Плазмотрон с помощью державки 29 устанавливается на суппорте, расположенном на портале плазменной установки. Помимо портальной плазменной установки, используемой в качестве механизма перемещения плазмотрона, на производстве могут быть использованы консольные, шарнирные или иные модификации установок для резки металлопроката. Шланговый пакет 20, соединенный посредством тонкостенных металлических трубок разной длины 16,17 и 18 и быстроразъемных соединений со стационарной частью 2 вертикально установленного на суппорте портала плазмотрона, совместно с другими коммуникациями увязывается в один шланговый пакет 20 и закрепляется на металлоконструкции портала. Для удобства его монтажа на металлоконструкции портала шланговый пакет 20 может изменять свое пространственное положение в двух плоскостях: по вертикали изгиб шлангового пакета 20 на выходе из наружного корпуса хвостовика относительно оси плазмотрона находится в пределах от 0 до 135 градусов, а горизонтальное размещение шлангового пакета 20 обеспечивается в пределах от 0 до 360 градусов. Такое конструктивное исполнение стационарной части 2 плазмотрона позволяет закрепить шланговый пакет 20 на портале установки в любой его части, обеспечить беспрепятственный доступ к шланговому пакету 20, исключить перегибы шлангов 21,22 и 23 и их преждевременный износ, и осуществить тем самым равномерную подачу ПОГ, ОЖ и ее отвод из плазмотрона в резервуар системы охлаждения.

После размещения плазмотрона и закрепления шлангового пакета 20 на портале установки в плазмотрон подается ПОГ из системы подготовки газа, а из резервуара системы охлаждения подается ОЖ для охлаждения теплонагруженных (электродного и соплового) узлов плазменной головки 1, а через третий, сопрягаемый и соответствующий продольный канал плазменной головки 1 и стационарной части 2, тонкостенную металлическую трубку 17, металлического разъема 26 быстроразъемного соединения и соответствующий шланг 22 осуществляется отвод ОЖ от теплонагруженных узлов плазмотрона обратно в резервуар системы охлаждения.

Запуск плазмотрона осуществляется после выполнения следующих предварительных действий. Первым шагом в подготовке плазмотрона к работе является его подключение к автономной системе жидкостного охлаждения. Подача ОЖ в плазмотрон осуществляется по шлангу 21 через металлический разъем 25 и подающий продольный канал тонкостенной металлической трубки 16. Охлаждающую среду, в качестве которой может быть использована вода из системы водяного охлаждения, которая под давлением 2,0-4,0 МПа поступает в сквозной канал хвостовика 4 и далее по соответствующему сопрягаемому сквозному каналу в монтажном основании 3 и в плазменную головку 1, поступает к теплонагруженным узлам плазмотрона – электродному и сопловому, а отвод охлаждающей воды из плазменной головки 1 обратно в стационарную часть 2 и далее в резервуар системы охлаждения осуществляется через соответствующие сопрягаемые внутренние продольные каналы плазменной головки 1, монтажного основания 3 и соответствующие сопрягаемые сквозные каналы хвостовика 4, по отводящему каналу тонкостенной металлической трубки 17, металлический разъем 26 и отводящий шланг 22, соединяющий стационарную часть 2 с резервуаром системы охлаждения. Процесс охлаждения плазмотрона происходит при постоянном контроле температуры и давления на входе в плазмотрон при обязательном контроле расхода воды на выходе. Соединение шланга 21 с тонкостенной металлической трубкой 16 для подачи ОЖ и ее отвод через тонкостенную металлическую трубку 17 и шланг 22 осуществляется с использованием металлических разъемов 25 и 26.

Вторым шагом в подготовке плазмотрона к запуску является подключение плазмотрона к автономной системе производства и подготовки плазмообразующего газа (ПОГ). Подача ПОГ в газовоздушный тракт (ГВТ) плазмотрона происходит по каналу газового шланга 23, соединенному посредством металлического разъема 27 с каналом тонкостенной металлической трубки 18, переходящим в третий сквозной канал хвостовика 4, сообщенный с соответствующим сквозным каналом в монтажном основании 3, переходящим в сопрягаемый соответствующий внутренний продольный канал в плазменной головке 1 и далее по газовоздушному тракту в сопловой узел плазмотрона. Параметры подаваемого ПОГ из системы газоподготовки поддерживаются на постоянном уровне и имеют следующие основные характеристики: расход ПОГ- 4,0-10 м3/час; давление- 0,2-0,5 МПа. В качестве ПОГ может использоваться воздух из магистрали, либо из индивидуального компрессора. Кроме воздуха в качестве плазмообразующей среды могут использоваться другие газы или их смеси.

Третьим шагом в подготовке плазмотрона к работе является визуальная проверка состояния электрических коммуникаций (проводов, контактов и т.д.) источника питания. После проверки осуществляется подключение плазмотрона к источнику питания постоянного тока, основной характеристикой которого являются: напряжение питания электрической сети – 380 В +_ 10%; потребляемая мощность, источника питания не более – 100 кВА и ток резки (плавно регулируемый) в пределах 30 - 200 А.

После выполнения подготовительных операций – подключения плазмотрона к системе охлаждения теплонагруженных узлов плазмотрона и проведения контроля за возвратом ОЖ в резервуар охлаждения, системе подготовки и подачи ПОГ и к источнику питания, плазмотрон через осциллятор источника электропитания, возбуждает дежурную дугу, которая при соприкосновении с поверхностью разрезаемого металла выходит на рабочий режим резки металла. При запуске плазмотрона через осциллятор на разнополярные элементы, расположенные в сопловом узле плазмотрона – электрод и сопло подается высокочастотный электрический разряд постоянного тока напряжением 10 кВ. Пробивая воздушный промежуток между разнополярными элементами - наружной поверхностью электрода и внутренней поверхностью сопла, электрическая дуга под воздействием вихревого потока ПОГ, создающего высокое разряжение давления по оси соплового узла и выходного цилиндрического канала сопла, разогревает ПОГ до высокой температуры – 5000-10000 градусов и выше. Поэтому правильная организация в системе подачи и беспрепятственного отвода ОЖ от теплонагруженных элементов – электрода и сопла, расположенных в сопловом узле плазменной головки имеет чрезвычайно важное значение для безаварийной и безопасной эксплуатации плазмотрона. Не менее важным фактором, обеспечивающим безаварийную работу плазмотрона, является своевременная бесперебойная подача ПОГ в плазмотрон. Таким образом, предлагаемая металлическая конструкция стационарной части 2 плазмотрона, состоящая из двух конструктивных элементов – хвостовика 4 и монтажного основания 3, усиленная прочным диэлектрическим изолирующим корпусом 9, соединенным с прочной цилиндрической конструкцией защитного кожуха 12, выполненного из диэлектрического материала, в качестве которого используют пластик, обеспечивают безопасное размещение шлангового пакета 20 для подачи и отвода ОЖ и подачи ПОГ и их транспортировку через металлические разъемы 25,26 и 27 быстроразъемных соединений и тонкостенные металлические трубки разной длины 16,17 и 18, через хвостовик 4, монтажное основание 3 и далее через соответствующие сопрягаемые внутренние продольные каналы к теплонагруженным узлам плазменной головки 1. С противоположной стороны защитного кожуха 12 размещен очень важный для обеспечения безопасной и эффективной работы плазмотрона гибкий элемент 14, обеспечивающий широкую возможность пространственного и без перегибов размещения шлангового пакета 20 на портале плазменной установки и беспрепятственную транспортировку ОЖ и ПОГ в плазменную головку 1.

Пример реализации предлагаемого изобретения.

На оптимальном технологическом режиме, установленном соответствующими расчетами, экспериментами и технологической картой раскроя, плазмотроном с измененными стационарной частью и плазменной головкой были разрезаны образцы металла толщиной 10 мм из стали 09г2с. Исходные технологические параметры составляли следующие величины: ток-100 А; напряжение-100 В; диаметр сопла -1,9 мм; плазмообразующий газ-воздух; давление ПОГ-0,4 МПа; расход ПОГ-5,2 м3/час; охлаждение водяное принудительное. Качество поверхности разрезаемого металла соответствует нормативным параметрам. Разработанная конструкция плазмотрона позволяет осуществить равномерную подачу и распределение плазмообразующего газа (ПОГ) по газовоздушному тракту (ГВТ) и сопловому узлу плазмотрона, а также обеспечить равномерную подачу и отвод ОЖ от теплонагруженных узлов плазмотрона. Равномерная подача ПОГ, ОЖ и ее беспрепятственный отвод, позволяют организовать стабильную плазменную дугу и с высокой эффективностью производить качественную резку металла в широком диапазоне толщин и на малых токах. Также эта конструкция плазмотрона позволяет снизить риск возникновения электрического потенциала на металлической конструкции портала плазменной установки во время включения осциллятора и, тем самым, исключить его возможное воздействие на электронную систему управления плазменной установки и другого электронного оборудования, находящегося в рабочей зоне оператора. Все вышеизложенное в совокупности позволяет обеспечить надежность работы конструктивных элементов плазмотрона и обеспечить ему высокие эксплуатационные характеристики.

Проведенные экспериментальные исследования показали, что использование предлагаемой конструкции плазмотрона позволило значительно сократить время на проведение монтажных работ по креплению шлангового пакета к тонкостенным металлическим трубкам разной длины хвостовика, уменьшить время крепления плазмотрона к суппорту портала плазменной установки с помощью предлагаемой конструкции державки, обеспечить электробезопасность эксплуатации плазмотрона.

Кроме того, предлагаемая конструкция стационарной части плазмотрона позволила адаптировать плазмотроны, выпускаемые НПО «ПОЛИГОН», к существующим системам шланговых пакетов, предназначенных для плазмотронов других производителей без замены всего шлангового пакета.

Также конструкция стационарной части в составе металлического корпуса цилиндрической формы, неразъемно соединенного с ним диэлектрического изолирующего корпуса и разъемно соединенного защитного кожуха с изоляционной термоукладочной трубкой, а также диэлектрическая втулка, размещенная на цилиндрической поверхности плазменной головки, позволяют на этих участках разместить державку для крепления плазмотрона и обеспечить оптимальную установку и позиционирование плазмотрона по высоте относительно поверхности стола раскроя.

Наличие гибкого элемента предотвращает резкий перегиб шлангового пакета на участке его крепления к стационарной части, изменению положения шлангового пакета, его направления и силы натяжения, тем самым, уменьшается его нагрузка на разъемы быстроразъемных соединений тонкостенных металлических трубок разной длины и вероятность их повреждения при перемещении каретки с размещенным на ней суппортом и плазмотроном.

Наличие на поверхности стационарной и сменной части мест для установки плазмотрона, а именно: диэлектрического изолирующего корпуса и защитного кожуха, выполненных из диэлектрических материалов, и диэлектрической втулки, расположенной на поверхности сменной части –плазменной головки, предотвращают появление электрического пробоя между токоподводящими частями плазмотрона и металлическими конструкциями плазменной установки, что соответственно исключает повреждения элементов установки и плазмотрона и устраняет возникновение возможного возгорания.

Таким образом, заявляемая конструкция стационарной и сменной части обеспечивают улучшение и расширение эксплуатационных свойств плазмотрона путем повышения надежности и эффективности за счет создания условий, обеспечивающих безопасное подключение плазмотрона, уменьшение времени на проведение монтажных работ при использовании предлагаемой конструкции стационарной части, оснащенной быстроразъемными соединениями с шланговым пакетом, увеличения электробезопасности оборудования, сокращение времени на размещение шлангового пакета на портале плазморежущей установки и обеспечение на корпусе плазмотрона по меньшей мере двух хорошо изолированных участков для электробезопасного крепления плазмотрона на портале плазменной установки любого отечественного и зарубежного производителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон | 2022 |

|

RU2780330C1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 1993 |

|

RU2041039C1 |

| Плазмотрон обратной полярности для резки цветных металлов больших толщин | 2023 |

|

RU2823283C1 |

| ПЛАЗМОТРОН | 1986 |

|

RU1394579C |

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 2004 |

|

RU2268558C2 |

| ПАРОВОДЯНОЙ ПЛАЗМОРТОН | 2004 |

|

RU2263564C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2007 |

|

RU2340125C2 |

Изобретение относится к генераторам низкотемпературной плазмы и может быть использовано в конструкциях электродуговых плазмотронов для плазменной обработки материалов. Плазмотрон состоит из стационарной части 2, включающей монтажное основание 3 с хвостовиком 4, и сменной части - плазменной головки 1. Стационарная часть 2 содержит шланговый пакет 20 системы охлаждения и подачи плазмообразующего газа, состоящий из трех шлангов 21, 22 и 23 с металлическими разъемами 25, 26 и 27. Тонкостенные металлические трубки 16, 17 и 18 имеют разную длину и выполнены с проточками 24 для крепления ответных частей металлических разъемов 25, 26 и 27. Диэлектрический изолирующий корпус 9 снабжен державкой 29 для крепления плазмотрона к суппорту портала плазменной установки. Накидная гайка 7 соединяет стационарную часть 2 с плазменной головкой 1 и вместе с двумя центрирующими штифтами 8 обеспечивает их крепление и сопрягаемость трех сквозных каналов с отверстиями 31, выведенных на металлический торец 5 монтажного основания 3, с соответствующими тремя внутренними продольными каналами в плазменной головке 1. Изобретение обеспечивает улучшение эксплуатационных свойств плазмотрона за счет размещения шлангового пакета на портале плазменной установки и облегчения монтажных работ по подключению плазмотрона к шланговым пакетам. 8 з.п. ф-лы, 4 ил.

1. Плазмотрон, состоящий из сменной и стационарной частей, при этом стационарная часть представляет собой металлический корпус, с одной стороны которого расположено монтажное основание, а с другой стороны - хвостовик для соединения со шлангами системы охлаждения и подачи плазмообразующего газа, корпус выполнен из медьсодержащего сплава и имеет цилиндрическую форму, внутри хвостовика и монтажного основания размещены три сквозных канала для подачи и отвода охлаждающей жидкости и подачи плазмообразующего газа, а монтажное основание выполнено с возможностью разъемного соединения со сменной частью, которая представляет собой плазменную головку с размещенными внутри тремя продольными каналами, сопрягаемыми с соответствующими сквозными каналами стационарной части, и сменным сопловым узлом, отличающийся тем, что на торцевой части хвостовика, размещенного в металлическом корпусе стационарной части, диаметрально и неразъемно прикреплены металлические трубки разной длины, которые с прикрепляемого конца соосно сопрягаются с соответствующими сквозными каналами хвостовика, переходящими в сквозные каналы монтажного основания, а с противоположного конца каждая металлическая трубка выполнена с возможностью быстроразъемного соединения со шлангами системы охлаждения и подачи плазмообразующего газа, при этом снаружи металлический корпус стационарной части дополнительно снабжен диэлектрическим изолирующим корпусом, имеющим на внешней торцевой поверхности со стороны хвостовика наружную резьбу, хвостовик дополнительно снабжен съемным защитным кожухом с внутренней резьбой для жесткого резьбового соединения с наружной резьбой диэлектрического изолирующего корпуса, а противоположный конец съемного защитного кожуха выполнен гибким, причем внутренний диаметр съемного защитного кожуха обеспечивает возможность размещения внутри вышеуказанных металлических трубок разной длины и быстроразъемных соединений, на торце монтажного основания дополнительно выполнены центрирующие штифты с наружной резьбой, а на торце плазменной головки выполнены ответные глухие отверстия для размещения центрирующих штифтов, при этом плазменная головка дополнительно снабжена накидной гайкой для разъемного герметичного соединения с монтажным основанием стационарной части.

2. Плазмотрон по п.1, отличающийся тем, что гибкий конец съемного защитного кожуха снабжен гибким элементом в виде пружинной оплетки.

3. Плазмотрон по п.1, отличающийся тем, что наружная поверхность съемного защитного кожуха покрыта изоляционной термоукладочной трубкой.

4. Плазмотрон по п.2, отличающийся тем, что поверхность пружинной оплетки покрыта изоляционной термоукладочной трубкой.

5. Плазмотрон по п.1, отличающийся тем, что трубки разной длины, сопрягаемые соосно с соответствующими сквозными каналами стационарной части, выполнены тонкостенными.

6. Плазмотрон по п.1, отличающийся тем, что концы металлических трубок разной длины, обращенные к шлангам системы охлаждения и подачи плазмообразующего газа, имеют на внешней поверхности проточки для закрепления быстроразъемных соединений.

7. Плазмотрон по п.1, отличающийся тем, что на плазменной головке размещена диэлектрическая втулка с державкой для крепления плазмотрона на суппорте плазменной установки.

8. Плазмотрон по п.1, отличающийся тем, что на внешней поверхности диэлектрического изолирующего корпуса стационарной части размещена державка, обеспечивающая возможность крепления плазмотрона на суппорте плазменной установки.

9. Плазмотрон по п.1, отличающийся тем, что с двух сторон на внешней торцевой поверхности диэлектрического изолирующего корпуса стационарной части выполнены проточки для размещения уплотнительных колец.

| Плазмотрон | 2021 |

|

RU2754817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО ЭЛЕМЕНТА ПАМЯТИ С ПОДВИЖНЫМИ ЭЛЕКТРОДАМИ | 2015 |

|

RU2584267C1 |

| ПЛАЗМОТРОН | 2016 |

|

RU2637548C1 |

| ПЛАЗМОТРОН | 2019 |

|

RU2702512C1 |

| US 20070235432 A1, 11.10.2007. | |||

Авторы

Даты

2024-10-21—Публикация

2024-05-17—Подача