(54) ИНДУКЦИОННАЯ УСТАНОВКА ДЛЯ НАГРЕВА ФЕРРОМАГНИТНБ1Х ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционного нагрева ферромагнитных изделий | 1943 |

|

SU64162A1 |

| Индукционный нагреватель ферромагнитных деталей типа плиты | 1982 |

|

SU1072293A1 |

| Индуктор для магнитно-импульсной обработки металлов | 1977 |

|

SU742468A1 |

| Индуктор для нагрева поверхностей изделий бегущим полем | 1989 |

|

SU1713125A1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ УСТРОЙСТВА ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2005 |

|

RU2302071C2 |

| Устройство для индукционного нагрева | 2018 |

|

RU2674999C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА С СЕКЦИОНИРОВАННЫМ ИНДУКТОРОМ (ВАРИАНТЫ) | 2002 |

|

RU2240659C2 |

| ИНДУКТОР ДЛЯ НАГРЕВА ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2193293C2 |

| ТЕРМООБРАБОТКА ДЕТАЛИ ПОСРЕДСТВОМ МНОГОЧАСТОТНОГО ИНДУКЦИОННОГО НАГРЕВА | 2005 |

|

RU2359431C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ МОЩНОГО ВЫСОКОЧАСТОТНОГО ПЕРЕМЕННОГО МАГНИТНОГО ПОЛЯ | 2008 |

|

RU2375722C1 |

1

Изобретение относится к электротермии и может быть применено в установках индукционного нагрева.

Известна индукционная установка, содержащая индуктор из трех секций, крайние секции которого подключены к источнику питания повышенной частоты, а средняя - к источнику питания промышленной частоты 1.

Недостатками этого устройства являются необходимость применения двух автономных источников питания различных частот для создания в детали электромагнитных полей двух частот, и наличие в катушке индуктивности трех обмоток, одна из которых рассчитана на подключение к сети 50 Гц и поэтому имеет значительные габариты и вес.

Наиболее близкой по технической сущности к предлагаемой является индукционная установка для. нагрева ферромагнитных деталей, содержащая соединенные параллельно конденсаторную батарею и индуктор, выполненный из двух последовательно включенных секций, общая точка которых подключена к одному выводу источника питания промыщленной частоты, а вторые концы каждой секций связаны со вторым выводом источника питания, через пары встречно-параллельно включенных тиристоров 2.

Однако это устройство не обеспечивает качественный нагрев деталей, так как секции индуктора включены согласно и середина нагреваемой детали перегревается.

Цель изобретения - повыщение качества нагрева деталей.

Для достижения этой цели секции индуктора включены встречно и размещены относительно друг друга с зазором, при котором коэффициент связи секций равен 0,6-0,7.

10

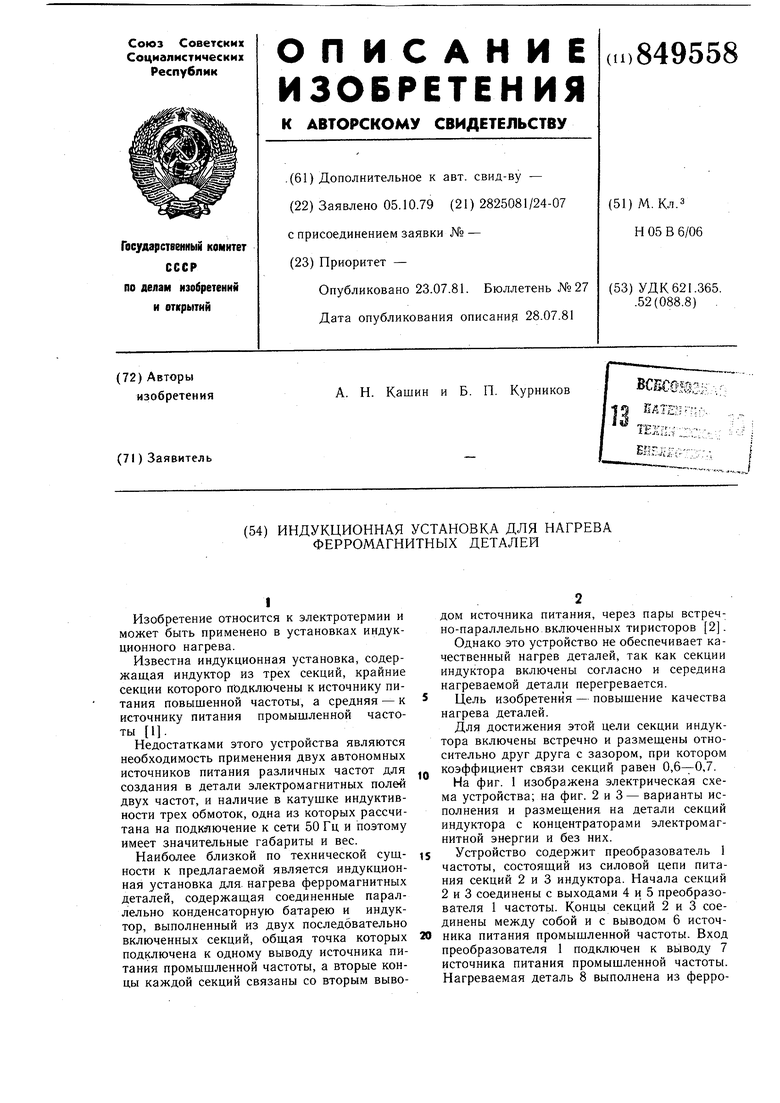

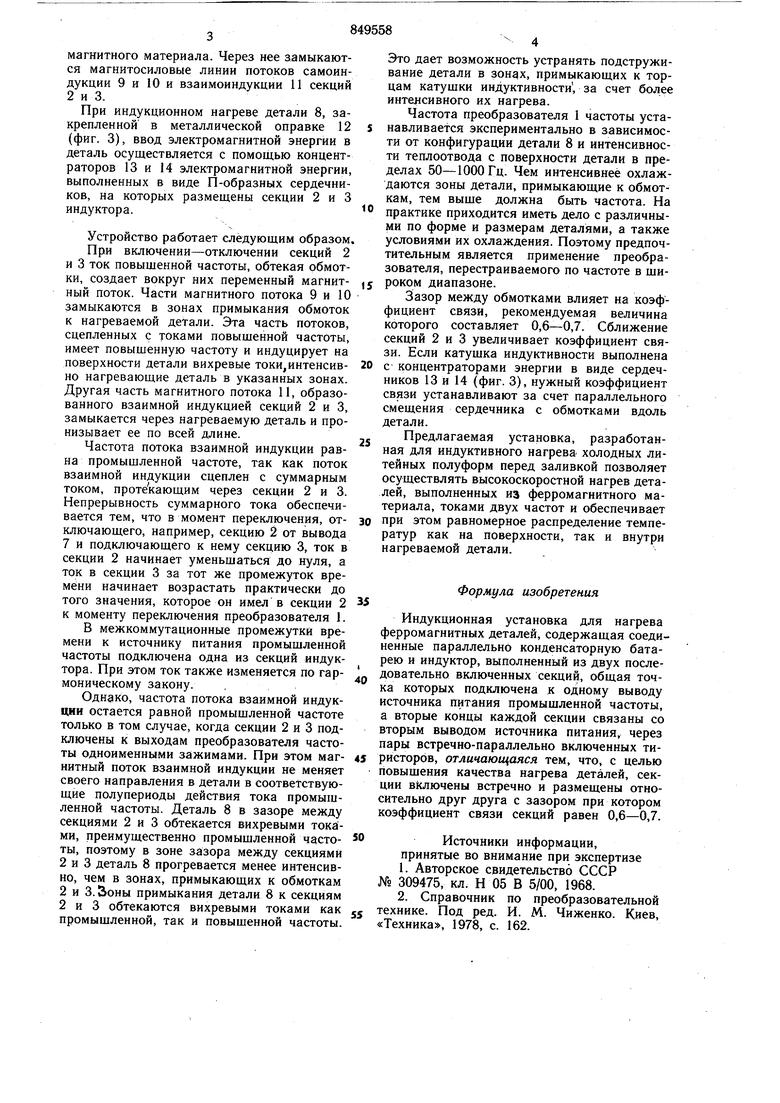

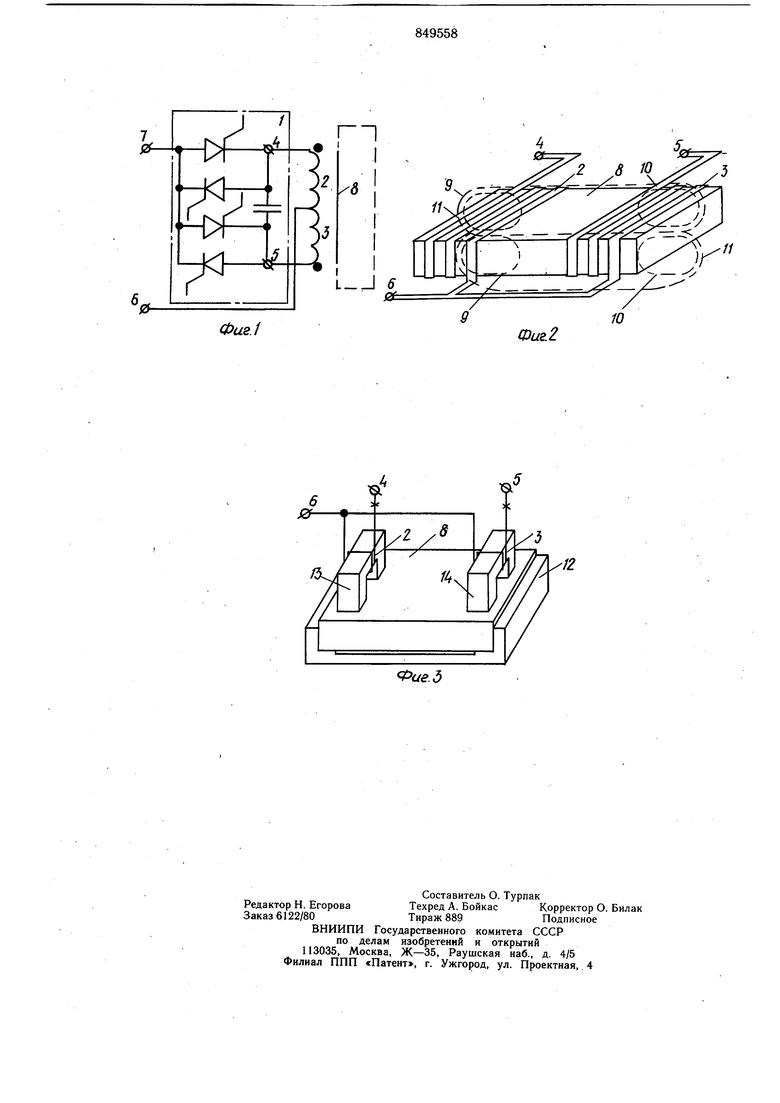

На фиг. 1 изображена электрическая схема устройства; на фиг. 2 и 3 - варианты исполнения и размещения на детали секций индуктора с концентраторами электромагнитной энергии и без них.

Устройство содержит преобразователь 1

15 частоты, состоящий из силовой цепи питания секций 2 и 3 индуктора. Начала секций 2 и 3 соединены с выходами 4 и 5 преобразователя 1 частоты. Концы секций 2 и 3 соединены между собой и с выводом 6 источника питания промыщленной частоты. Вход

20 преобразователя 1 подключен к выводу 7 источника питания промышленной частоты. Нагреваемая деталь 8 выполнена из ферромагнитного материала. Через нее замыкаются магнитосиловые линии потоков самоиндукции 9 и 10 и взаимоиндукции 11 секций 2 и 3. При индукционном нагреве детали 8, закрепленной в металлической оправке 12 (фиг. 3), ввод электромагнитной энергии в деталь осуществляется с помощью концентраторов 13 и 14 электромагнитной энергии, выполненных в виде П-образных сердечников, на которых размещены секции 2 и 3 индуктора. Устройство работает следующим образом. При включении-отключении секций 2 и 3 ток повыщенной частоты, обтекая обмотки, создает вокруг них переменный магнитный поток. Части магнитного потока 9 и 10 замыкаются в зонах примыкания обмоток к нагреваемой детали. Эта часть потоков, сцепленных с токами повыщенной частоты, имеет повышенную частоту и индуцирует на поверхности детали вихревые токи,интенсивно нагревающие деталь в указанных зонах. Другая часть магнитного потока 11, образованного взаимной индукцией секций 2 и 3, замыкается через нагреваемую деталь и пронизывает ее по всей длине. Частота потока взаимной индукции равна промыщленной частоте, так как поток взаимной индукции сцеплен с суммарным током, протекающим через секции 2 и 3. Непрерывность суммарного тока обеспечивается тем, что в момент переключения, отключающего, например, секцию 2 от вывода 7 и подключающего к нему секцию 3, ток в секции 2 начинает уменьщаться до нуля, а ток в секции 3 за тот же промежуток времени начинает возрастать практически до того значения, которое он имел в секции 2 к моменту переключения преобразователя 1. В межкоммутационные промежутки времени к источнику питания промыщленной частоты подключена одна из секций индуктора. При этом ток также изменяется по гармоническому закону. Однако, частота потока взаимной индукции остается равной промыщленной частоте только в том случае, когда секции 2 и 3 подключены к выходам преобразователя частоты одноименными за1жимами. При этом магнитный поток взаимной индукции не меняет своего направления в детали в соответствующие полупериоды действия тока промыщленной частоты. Деталь 8 в зазоре между секциями 2 и 3 обтекается вихревыми токами, преимущественно промыщленной частоты, поэтому в зоне зазора между секциями 2 и 3 деталь 8 прогревается менее интенсивно, чем в зонах, примыкающих к обмоткам 2 и З.Зоны примыкания детали 8 к секциям 2 и 3 обтекаются вихревыми токами как промыщленной, так и повыщенной частоты. Это дает возможность устранять подструживание детали в зонах, примыкающих к торцам катущки индуктивности , за счет более интенсивного их нагрева. Частота преобразователя 1 частоты устанавливается экспериментально в зависимости от конфигурации детали 8 и интенсивности теплоотвода с поверхности детали в пределах 50-1000Гц. Чем интенсивнее охлаждаются зоны детали, примыкающие к обмоткам, тем выще должна быть частота. На практике приходится иметь дело с различными по форме и размерам деталями, а также условиями их охлаждения. Поэтому предпочтительным является применение преобразователя, перестраиваемого по частоте в щироком диапазоне. Зазор между обмотками влияет на коэффициент связи, рекомендуемая величина которого составляет 0,6-0,7. Сближение секций 2 и 3 увеличивает коэффициент связи. Если катущка индуктивности выполнена с концентраторами энергии в виде сердечников 13 и 14 (фиг. 3), нужный коэффициент связи устанавливают за счет параллельного смещения сердечника с обмотками вдоль детали. Предлагаемая установка, разработанная для индуктивного нагрева холодных литейных полуформ перед заливкой позволяет осуществлять высокоскоростной нагрев деталей, выполненных из ферромагнитного материала, токами двух частот и обеспечивает при этом равномерное распределение температур как на поверхности, так и внутри нагреваемой детали. Формула изобретения Индукционная установка для нагрева ферромагнитных деталей, содержащая соединенные параллельно конденсаторную батарею и индуктор, выполненный из двух последовательно включенных секций, общая точка которых подключена к одному выводу источника питания промыщленной частоты, а вторые концы каждой секции связаны со вторым выводом источника питания, через пары встречно-параллельно включенных тиристоров, отличающаяся тем, что, с целью повыщения качества нагрева деталей, секции включены встречно и размещены относительно друг друга с зазором при котором коэффициент связи секций равен 0,6-0,7. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 309475, кл. И 05 В 5/00, 1968. 2.Справочник по преобразовательной технике. Под ред. И. М. Чиженко. Киев, «Техника, 1978, с. 162. 6 Фиг.1 Фш.2

Авторы

Даты

1981-07-23—Публикация

1979-10-05—Подача