60 с, кислотное число 470-490 мг КОН/г и число омыления 70-95 мг КОН/г. В полученный раствор вводят раствор мочевины в формалине, нагревают до 60-65° С, добавляют гидроокись бария и иродолжают конденсацию при 75-85° С.

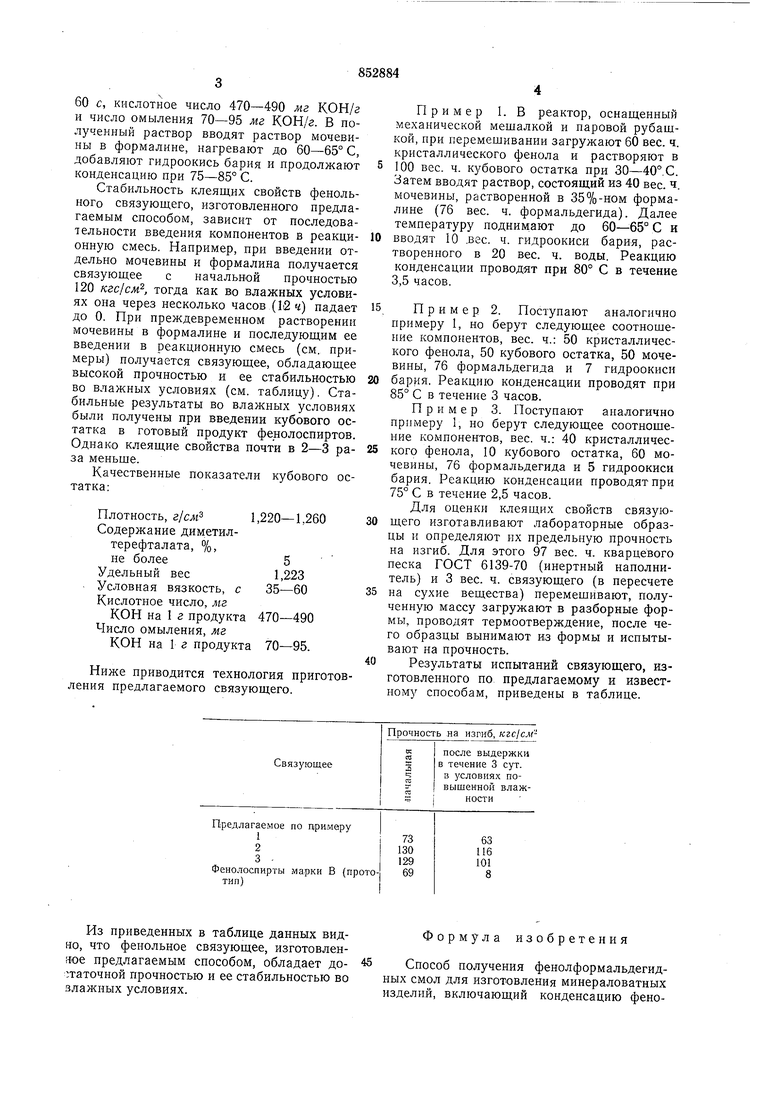

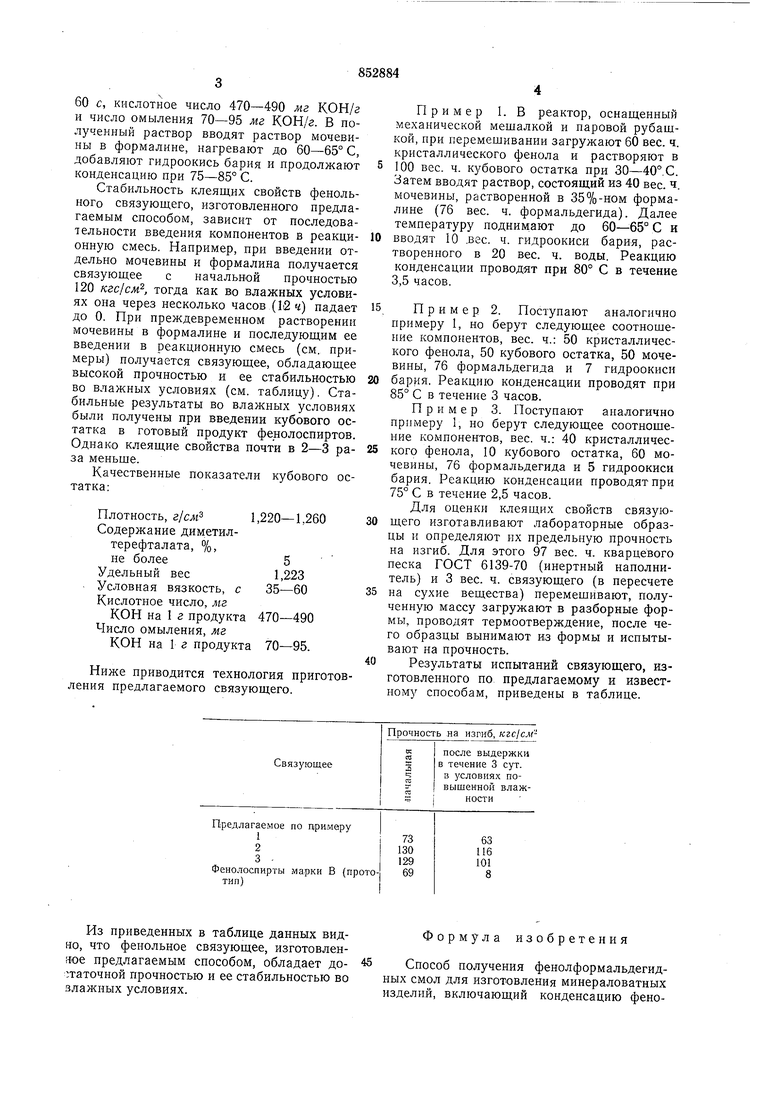

Стабильность клеящих свойств фенольного связующего, изготовленного предлагаемым способом, зависит от последовательности введения компонентов в реакционную смесь. Например, при введении отдельно мочевины и формалина получается связующее с начальной прочностью 120 KBclcM, тогда как во влажных условиях она через несколько часов (12ч) падает до 0. При преждевременном растворении мочевины в формалине и последующим ее введении в реакционную смесь (см. примеры) получается связующее, обладающее высокой прочностью и ее стабильностью во влажных условиях (см. таблицу). Стабильные результаты во влажных условиях были получены при введении кубового остатка в готовый продукт фенолоспиртов. Однако клеящие свойства почти в 2-3 раза меньще.

Качественные показатели кубового остатка:

Плотность, г/слз1,220-1,260

Содержание диметилтерефталата, %,

не более5

Удельный вес1,223

Условная вязкость, с 35-60 Кислотное число, мг

КОН на 1 г продукта 470-490 Число омыления, мг

КОН на 1 г продукта 70-95.

Ниже приводится технология приготовления предлагаемого связующего.

Пример 1. В реактор, оснащенный механической мещалкой и паровой рубащкой, при перемешивании загружают 60 вес. ч. кристаллического фенола и растворяют в 100 вес. ч. кубового остатка при 30-40°,С. Затем вводят раствор, состоящий из 40 вес. ч. мочевины, растворенной в 35%-ном формалине (76 вес. ч. формальдегида). Далее температуру поднимают до 60-65° С и вводят 10 .вес. ч. гидроокиси бария, растворенного в 20 вес. ч. воды. Реакцию конденсации проводят при 80° С в течение 3,5 часов.

Пример 2. Поступают аналогично примеру 1, но берут следующее соотношение компонентов, вес. ч.: 50 кристаллического фенола, 50 кубового остатка, 50 мочевины, 76 формальдегида и 7 гидроокиси

бария. Реакцию конденсации проводят при 85° С в течение 3 часов.

Пример 3. Поступают аналогично примеру , но берут следующее соотнощение компонентов, вес. ч.: 40 кристаллического фенола, 10 кубового остатка, 60 мочевины, 76 формальдегида и 5 гидроокиси бария. Реакцию конденсации проводят при 75° С в течение 2,5 часов.

Для оценки клеящих свойств связующего изготавливают лабораторные образцы и определяют их предельную прочность на изгиб. Для этого 97 вес. ч. кварцевого песка ГОСТ 6139-70 (инертный наполнитель) и 3 вес. ч. связующего (в пересчете

на сухие вещества) перемешивают, полученную массу загружают в разборные формы, проводят термоотверждение, после чего образцы вынимают из формы и испытывают на прочность.

Результаты испытаний связующего, изготовленного по предлагаемому и известному способам, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных фенолформальдегидных смол | 1979 |

|

SU854941A1 |

| Способ получения фенолмочевиноформаль-дЕгидНыХ СМОл | 1979 |

|

SU852886A1 |

| Полимерная композиция | 1982 |

|

SU1106819A1 |

| Полимерная композиция для гидроизоляционного материала | 1979 |

|

SU927826A1 |

| Пластизоль | 1989 |

|

SU1657516A1 |

| Клей | 1977 |

|

SU599535A1 |

| Клеевая композиция | 1982 |

|

SU1060663A1 |

| Полимерное связующее для теплоизоляционных материаов | 1988 |

|

SU1609798A1 |

| Способ получения фенолформальдегид-НыХ СМОл | 1979 |

|

SU810731A1 |

| Мастика | 1978 |

|

SU808508A1 |

Из приведенных в таблице данных видно, что фенольное связующее, изготовлен тое предлагаемым способом, обладает до-45 :таточной прочностью и ее стабильностью во влажных условиях. Формула изобретения Способ получения фенолформальдегидных смол для изготовления минераловатных изделий, включающий конденсацию фенола, формальдегида и мочевины при нагревании в присутствии щелочного катализатора, отличающийся тем, что, с целью увеличения прочности минераловатных изделий и повышения стабильности прочности при хранении во влажных условиях, фенол растворяют в кубовом остатке производства диметилтерефталата, имеющем плотность .1,22-.1,26 г/см, условную вязкость 35-60 с, кислотное число 470-490 мг КОН/г и число омыления 70- 95 мг кон/г, в полученный раствор вводят раствор мочевины в формалине, нагревают до 60-65° С, добавляют гидроокись бария и продолжают конденсацию при 75- 85° С.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1981-08-07—Публикация

1979-12-18—Подача