1

Изобретение относится к облает термической обработки металлических изделий в нагревательных печах и может быть использовано в металлургической, машиностроительной и других отраслях промышленности.

Известна секционная печь скоростного нагрева с диаметром рабочего пространства 800 мм € шестью тангенциально установленными ( в кладке печи) стальными соплами для подачи топливо-воздушной смеси на внутреннюю поверхность кладки печи, на которой и происходит полное сгорание топлива 1.

Недостатками этой печи являются развитие процесса горения на внутренней поверхности кладки и, как следствие, ее перегрев (налипание окалины на поверхности кладки вследствие центробежных сил враш,аюшихся газопотоков); недостаточно высокие скорости нагрева изделия и, как следствие, перерасход тепла на процесс.

Известна также печь скоростного струйного нагрева металлических изделий, содержашая футерованную рабочую камеру, горелки с металлическими соплами, установленными от оси печи на расстоянии 0,5-0,65 минимального размера камеры, и транспортирующее устройство .

Одна-ко конструкции такой печи имеют

недостаточно большие скорости нагрева

металла, а также неравномерный нагрев

изделий, что приводит к увеличениюудель5 кого расхода топлива.

Целью изобретения является повышение скорости нагрева металла и сокрашение удельного расхода топлива.

Цель обеспечивается тем, что сопла горелок равномерно размещены по периметру (окружности) камеры и по длине с шагом, равным 10-12 калибрам диаметра сопла, причем сопла выполнены с возможностью их осевого перемещения на расстояние, равное 0,03-0,15 минимального размера камеры, а диаметр сопел горелок составляет 0,01-0,02 поперечного минимального размера камеры.

Теплоотдача при ударе струи о металл 20 определяется двумя основными факторами- температурой и скоростью струи в точке удара.

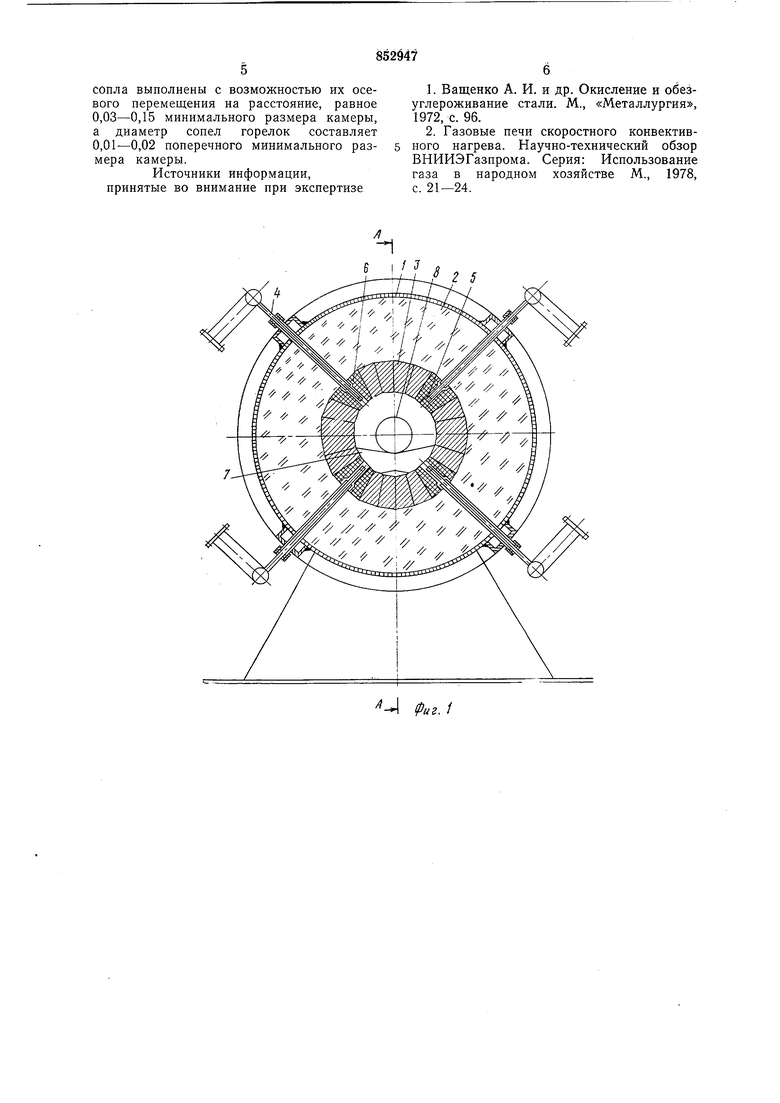

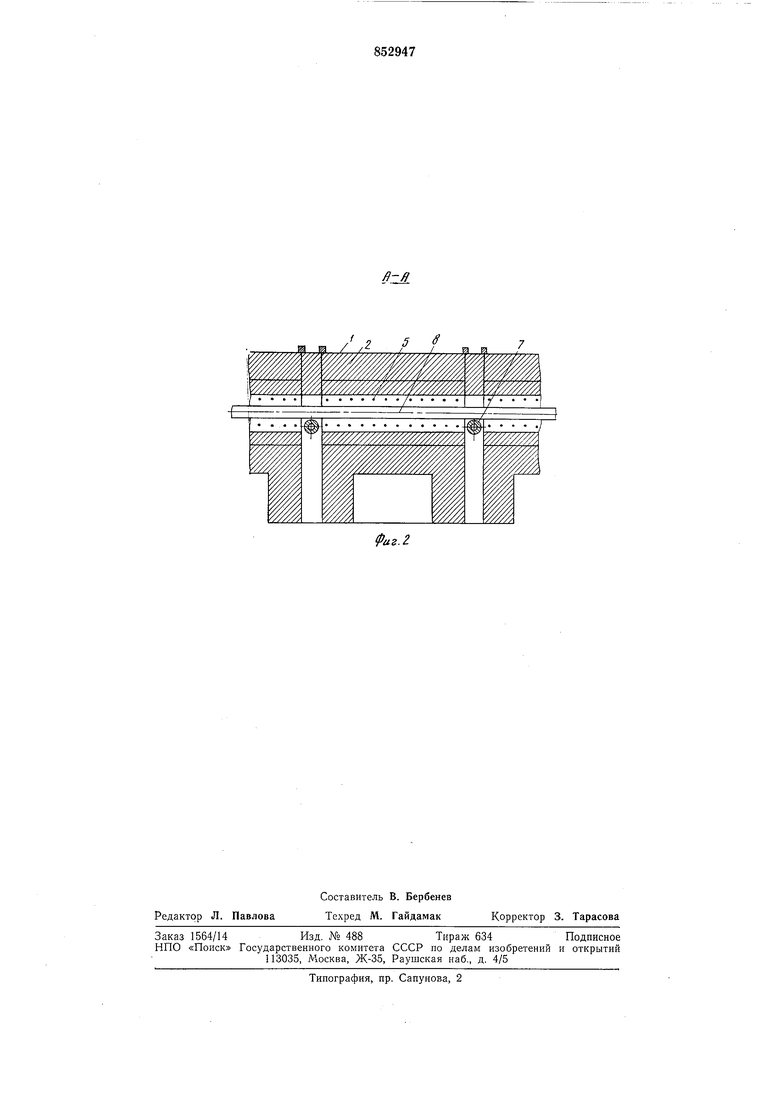

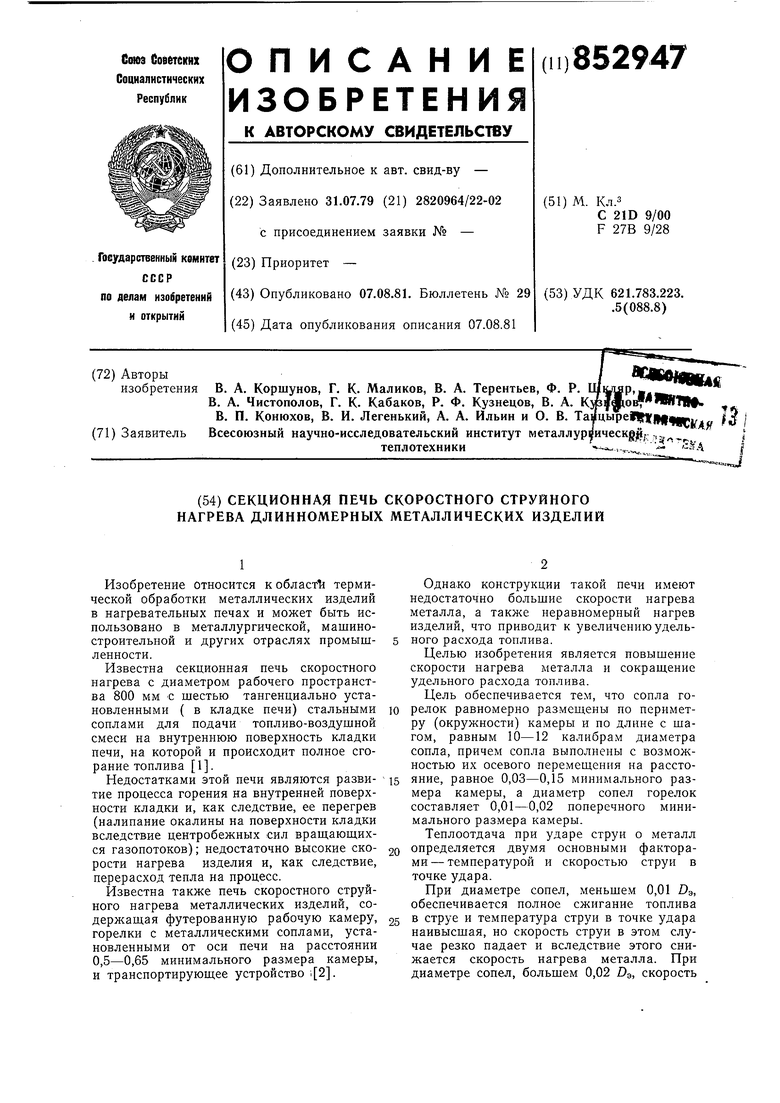

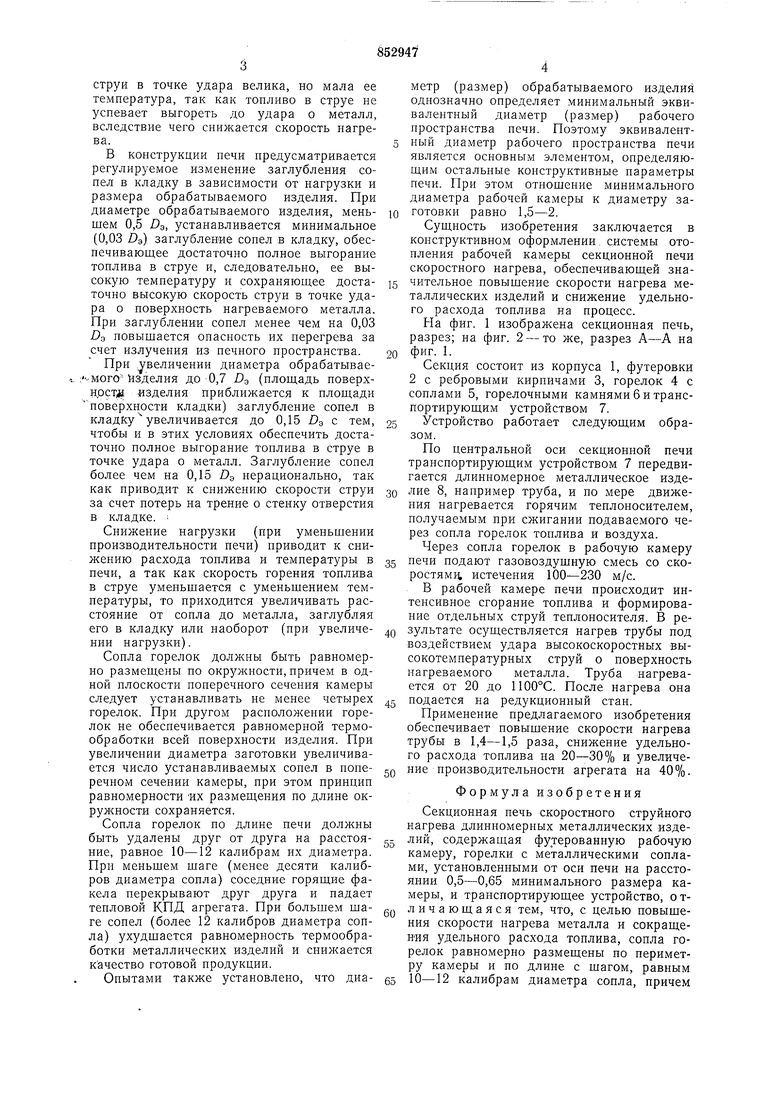

Цри диаметре сопел, меньшем 0,01 Dg, обеспечивается полное сжигание топлива 25 в струе и температура струи в точке удара наивысшая, но скорость струи в этом случае резко падает и вследствие этого снижается скорость нагрева металла. При диаметре сопел, большем 0,02 Оэ, скорость струи в точке удара велика, но мала ее температура, так как топливо в струе пе успевает выгореть до удара о металл, вследствие чего сиижается скорость нагрева. В конструкции печи предусматривается регулируемое изменение заглубления сонел в кладку в зависимости от нагрузки и размера обрабатываемого изделия. При диаметре обрабатываемого изделия, меньН1ем 0,5 Лэ, устанавливается минимальное (0,03 DQ) заглубление сопел в кладку, обеспечивающее достаточно полное выгорание топлива в струе и, следовательно, ее высокую температуру и сохраняющее достаточно высокую скорость струи в точке удара о поверхность нагреваемого металла. При заглублении сопел менее чем на 0,03 Dg повыщается опасность их перегрева за счет излучения из печного пространства. При .увеличении диаметра обрабатывае:--мого Изделия до 0,7 Dg (площадь поверхHpCT ji изделия приближается к площади поверхности кладки) заглубление сопел в кладку увеличивается до 0,15 Оэ с тем, чтобы и в этих условиях обеспечить достаточно полное выгорание топлива в струе в точке удара о металл. Заглубление сопел более чем на 0,15 D- нерационально, так как приводит к снижению скорости струи за счет потерь на трение о стенку отверстия в кладке. Снижение нагрузки (при уменьщении производительности печи) приводит к снижению расхода топлива и температуры в печи, а так как скорость горения топлива в струе уменьщается с уменьшением температуры, то приходится увеличивать расстояние от сопла до металла, заглубляя его в кладку или наоборот (при увеличении нагрузки). Сопла горелок должны быть равномерно размещены по окрул :ности, причем в одной плоскости поперечного сечения камеры следует устанавливать не менее четырех горелок. При другом расноложении горелок не обеспечивается равномерной термообработки всей поверхности изделия. При увеличении диаметра заготовки увеличивается число устанавливаемых сонел в поперечном сечении камеры, при этом принцип равномерности ИХ размещения но длине окружности сохраняется. Сопла горелок по длине печи должны быть удалены друг от друга на расстояние, равное 10-12 калибрам их диаметра. При меньщем шаге (менее десяти калибров диаметра сопла) соседние горящие факела перекрывают друг друга и падает тепловой КПД агрегата. При большем шаге сопел (более 12 калибров диаметра сопла) ухудшается равномерность термообработки металлических изделий и снижается качество готовой продукции. Опытами также установлено, что диаметр (размер) обрабатываемого изделия однозначно определяет минимальный эквивалентный диаметр (размер) рабочего пространства печи. Поэтому эквивалентный диаметр рабочего пространства печи является основным элементом, определяющим остальные конструктивные параметры печи. При этом отношение минимального диаметра рабочей камеры к диаметру заготовки равно 1,5-2. Сущность изобретения заключается в конструктивном оформлении. системы отопления рабочей камеры секционной печи скоростного нагрева, обеснечивающей значительное повышение скорости нагрева металлических изделий и снижение удельного расхода топлива на процесс. На фиг. 1 изображена секционная печь, разрез; на фиг. 2 - то же, разрез А-А на фиг. 1. Секция состоит из корпуса 1, футеровки 2 с ребровыми кирпичами 3, горелок 4 с соплами 5, горелочными камнями 6 и транспортирующим устройством 7. Устройство работает следующим образом. По центральной оси секционной печи транспортирующим устройством 7 передвигается длинномерное металлическое изделие 8, например труба, и по мере движения нагревается горячим теплоносителем, нолучаемым при сжигании подаваемого через сопла горелок топлива и воздуха. Через сопла горелок в рабочую камеру печи подают газовоздушную смесь со скоростями истечения 100-230 м/с. В рабочей камере печи происходит интенсивное сгорание топлива и формирование отдельных струй теплоносителя. В результате осуществляется нагрев трубы под воздействием удара высокоскоростных высокотемпературных струй о поверхность нагреваемого металла. Труба нагревается от 20 до 1100°С. После нагрева она подается на редукционный стан. Применение предлагаемого изобретения обеспечивает повышение скорости нагрева трубы в 1,4-1,5 раза, снижение удельного расхода топлива на 20-30% и увеличение производительности агрегата на 40%. Формула изобретения Секционная печь скоростного струйного нагрева длинномерных металлических издеЛИЙ, содержащая футерованную рабочую камеру, горелки с металлическими соплами, установленными от оси печи на расстоянии 0,5-0,65 минимального размера камеры, и транспортирующее устройство, отличающаяся тем, что, с целью повышения скорости нагрева металла и сокращения удельного расхода топлива, сопла горелок равномерно размещены по периметру камеры и по длине с шагом, равным 10-12 калнбрам диаметра сопла, причем

сопла выполнены с возможностью их осевого перемещения на расстояние, равное 0,03-0,15 минимального размера камеры, а диаметр сопел горелок составляет 0,01-0,02 поперечного минимального размера камеры.

Источники информации, принятые во внимание при экспертизе

1.Ващенко А. И. и др. Окисление и обезуглероживание стали. М., «Металлургия, 1972, с. 96.

2.Газовые печи скоростного конвективного нагрева. Научно-технический обзор

ВНИИЭГазпрома. Серия: Использование газа в народном хозяйстве М., 1978, с. 21-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проходная печь для скоростного нагрева металла | 1977 |

|

SU726400A1 |

| Нагревательная печь | 1986 |

|

SU1425414A1 |

| Печь скоростного нагрева | 1980 |

|

SU932166A1 |

| Печь скоростного нагрева изделий | 1985 |

|

SU1295181A1 |

| Рециркуляционная печь | 1980 |

|

SU909510A1 |

| Отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2708706C1 |

| Секционная проходная печь скоростного локального нагрева длинномерных металлических изделий | 1992 |

|

SU1836450A3 |

| Методическая печь | 1982 |

|

SU1081399A1 |

| ГАЗОВАЯ ВАГРАНКА С ХОЛОСТОЙ ОГНЕУПОРНОЙ КОЛОШЕЙ | 1994 |

|

RU2077688C1 |

| Методическая печь | 1982 |

|

SU1067329A1 |

-1 (puz.i

Авторы

Даты

1981-08-07—Публикация

1979-07-31—Подача