Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава выплавляемого сплава.

Известен аналог - отражательная печь для переплавки металла (источник информации патент РФ №2155304), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только одной форсункой. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (источник информации патент РФ №2361162), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, причем, корпус размещен на сварном каркасе. Считаю, что печь, взятая за аналог, имеет следующие недостатки:

1. Печь не имеет электрического механизма подъема и опускания рабочей заслонки печи и установку пылегазоочистки.

2. Печь имеет высокую производительность, но производительность ее еще можно увеличить;

3. Печь имеет удовлетворительную герметичность. За счет предложенной конструкции заслонки рабочего окна и заслонки шлакового окна можно создать герметичную печь, позволяющую снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду;

4. В печи использованы подовые блоки МКРС-50, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки для подины, наклонной площадки, а также частичной футеровки боковых стен можно увеличить срок эксплуатации печи.

5. Печь выполнена без двойного большого свода, который значительно экономит топливо (природный газ).

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (источник информации патент РФ №2649481), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, причем, корпус размещен на сварном каркасе. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь имеет высокую производительность, но производительность ее еще можно увеличить;

2. Печь имеет удовлетворительную герметичность. За счет предложенной конструкции заслонки рабочего окна и заслонки шлакового окна можно создать герметичную печь, позволяющую снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду;

3. Печь имеет хорошую теплоизоляцию, но ее можно улучшить, снизить потери тепла в окружающую среду.

4. В печи использованы подовые блоки КС-90, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки КС-95 для подины и наклонной площадки, можно увеличить срок эксплуатации печи.

5. В прототипе при загрузки шихты сравнительно быстро выкрашиваются кирпичи боковых стен. В предлагаемой печи частично боковые стены выложены подовыми блоками КС-95, которые увеличивают срок службы печи.

6. Печь выполнена без двойного большого свода, который значительно экономит топливо (природный газ).

7. В прототипе установлена двухступенчатая система пылегазоочистки, которая более сложная, чем предлагаемая и по стоимости выше.

8. Печь не имеет трех леток, которые обеспечивают быстрый слив наплавленного в предлагаемой печи жидкого металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой ванной отражательного типа печи для переплава алюминиевых ломов, в которой можно использовать несортированный от инородных включений лом, герметичной, имеющей экономайзер позволяющей: снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная ванная отражательного типа печь является герметичной, с малыми потерями тепла в окружающею среду за счет теплоизоляции, имеющей большой срок эксплуатации, высокопроизводительной, имеющей экономайзер позволяющей: использовать несортированный от инородных включений лом, вести процесс переплава на естественной и искусственной тяге с установкой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома (далее печь), содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, две сливные летки, газоход и каркас, согласно предлагаемому изобретению сварной каркас, выложен внутри двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с тремя слоями асбокартона под подиной и двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с шестью слоями асбокартона под наклонной площадкой, при этом сварной каркас залит бетоном с наполнителем асбестовой крошкой, а накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона с подбивкой из сухого песка смешанного с асбестовой крошкой. Такая теплоизоляция подины 4, наклонной площадки 5, каркаса 1 позволяет снизить потери тепла, сохранить температуру металла в ванне и наклонной площадке. Срок службы печи увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5 - 9 лет).

Кроме того, печь имеет в каждой боковой стене две инжекционные двухрядные двадцатишестисмесительные горелки среднего давления, направленные под углом 28 градусов на наклонную площадку и подину и под углом 18 градусов к оси печи, при этом четыре инжекционные двадцатишестисмесительные горелки среднего давления имеют смесители верхнего ряда с отлитыми 12-ю ребрами на внутренней поверхности на длине 260 мм от конца с факелом при горении 2,7 метра, а смесители нижнего ряда с отлитыми 12-ю ребрами на внутренней поверхности на длине 100 мм от конца позволяют получить факел при горении 1,7 метра, при этом каждая из четырех горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям, а также горелка содержит кожух, приваренный к газораспределительной камере. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов двух двадцатишестисмесительных горелок среднего давления, причем тепловая мощность всех четырех инжекционных горелок составляет 11900 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом смесители и стабилизирующий пламя туннель горелок изготавливают из жаростойкого и износостойкого чугуна ЧХ32, причем смесители всех горелок имеют: внутренний диаметр 43 мм, внешний 65 мм, четыре сопла диаметром 1,6 мм. Жаростойкий чугун ЧХ32 позволяет увеличить срок службы горелок и печи.

Вместе с тем печь имеет три летки в торцевой стене для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах причем, каждый быстросменный леточный кирпич размещается в металлическом коробе-захвате быстросменного леточного кирпича, при этом короб-захват быстросменного леточного кирпича крепится на стальном коробе печи четырьмя гайками, навинченными на четыре приваренные к стальному коробу шпильки. Быстросменные армированные леточные кирпичи имеют большой срок службы и обеспечивают возможность их замены без остановки печи.

Следует отметить, что предлагаемая печь имеет два больших свода: нижний и верхний, расположенных один над другим, между ними имеется промежуток, выполняющий роль дымохода. Предлагаемая конструкция сводов позволяет: во - первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего свода с двух сторон и верхнего свода с нижней стороны, повысить тепловой к.п.д. печи; во - вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход природного газа. Благодаря такому решению, нижний большой свод омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну и наклонную площадку, естественно, отражательная печь проплавляет больше алюминиевого лома.

При этом печь имеет три поворотных желоба с ручками, которые можно поворачивать в процессе разливки жидкого металла и имеет в конструкции три промежуточных носка, опирающихся на приваренные уголки, три поворотные чаши с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма зафиксирована в кронштейне, который закреплен в задней стенке печи, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 143°. Такая конструкция каждого поворотного желоба на шариковом подшипнике позволяет очень легко вращать его во время разливки жидкого металла, улучшает условия труда обслуживающего персонала.

Более того, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов и тройного слоя листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Важно отметить, что предлагаемая печь имеет встроенный в боров экономайзер, который представляет собой спираль коробчатой формы с внутренними размерами 25×35 мм и с количеством витков - 30 шт, при этом спираль сварная, сварена из стали 17Х18Н9. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Существенно отметить, что верхний большой свод над наклонной площадкой и ванной печи имеет тройной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 и сверху его уложены два ряда легковесных полуторных кирпичей ШЛ-0,4. Это дополнительно уменьшает теплопотери из печи.

Вместе с тем, печь имеет привод подъема и опускания рабочей заслонки печи, состоящий из электродвигателя, муфты, червячного редуктора, барабана, шкива, троса, цепей, двух противовесов, двух защитных коробов противовесов, двух блоков и сварной стальной заслонки с тройным теплоизоляционным слоем асбокартона, футерованной легковесным полуторным огнеупорным кирпичом, при этом ползуны, приваренные к раме заслонки скользят по копирам и при закрытии рабочего окна образуется «Г-образный замок», печь имеет привод подъема и опускания шлаковой заслонки печи, состоящий из цепей, двух противовесов, двух защитных коробов противовесов, двух блоков и сварной стальной заслонки с тройным теплоизоляционным слоем асбокартона, футерованной легковесным полуторным огнеупорным кирпичем, при этом ползуны, приваренные к раме заслонки скользят по копирам и при закрытии шлакового окна образуется «Г-образный замок». «Г-образные замки», образующиеся при закрытии рабочего и шлакового окон способствует уменьшению угара и теплопотерь из печи.

Следует отметить, что задняя стена выполнена расширяющейся к верху, что позволяет дымовым газам плавнее осуществлять поворот к началу дымоходу, выложенному в передней стене печи. Такое конструктивное решение обеспечивает дополнительный нагрев свода раскаленными дымовыми газами и отражение тепла сводом на подину и наклонную площадку, кроме того, по практическим данным, расход природного газа на 1 тонну годного металла уменьшается.

Следует подчеркнуть, что частично боковые стенки оформлены корундовых блоками КС- 95, которые имеют высокую огнеупорность и большой срок службы.

Наконец, печь выполнена с системой пылегазоочистки, состоящей: из камеры смешения, дымососа ДН-13 и четырех секционной установки пылегазоочистки в «кипящем слое», при этом четырех секционная установка пылегазоочистки имеет следующие технические характеристики: производительность по очищаемому газу 21 600 м3/час; толщина слоя адсорбента 0,35 м; степень очистки по фтористому водороду 73%; степень очистки по окиси меди 88%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 86%; степень очистки по окиси алюминия 81%; степень очистки по пыли 93%; температура очищаемого газа до 90°С; температура наружной поверхности установки от 45 до 50°С; уровень звука не более 76 ДБА; энергетические затраты на очистку 6 кВт/ч.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Наличие наклонной площадки позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл.

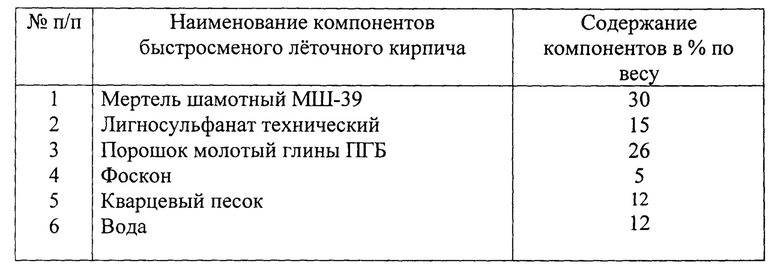

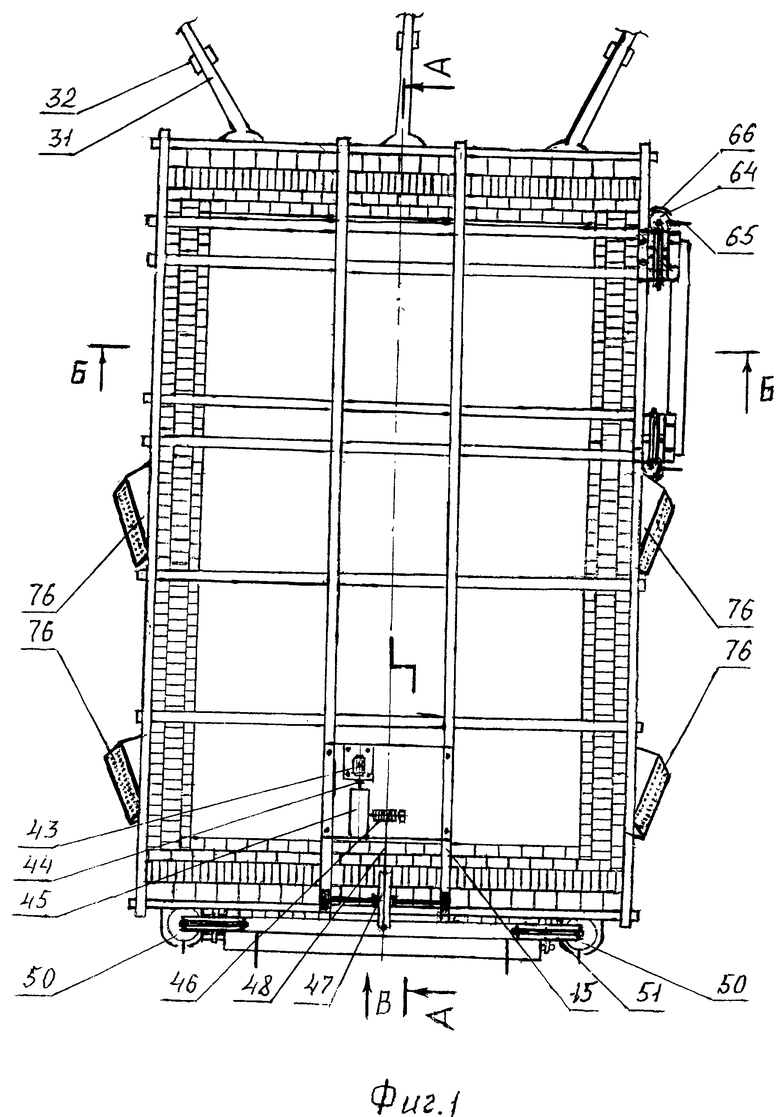

На фиг. 1. Вид печи в плане.

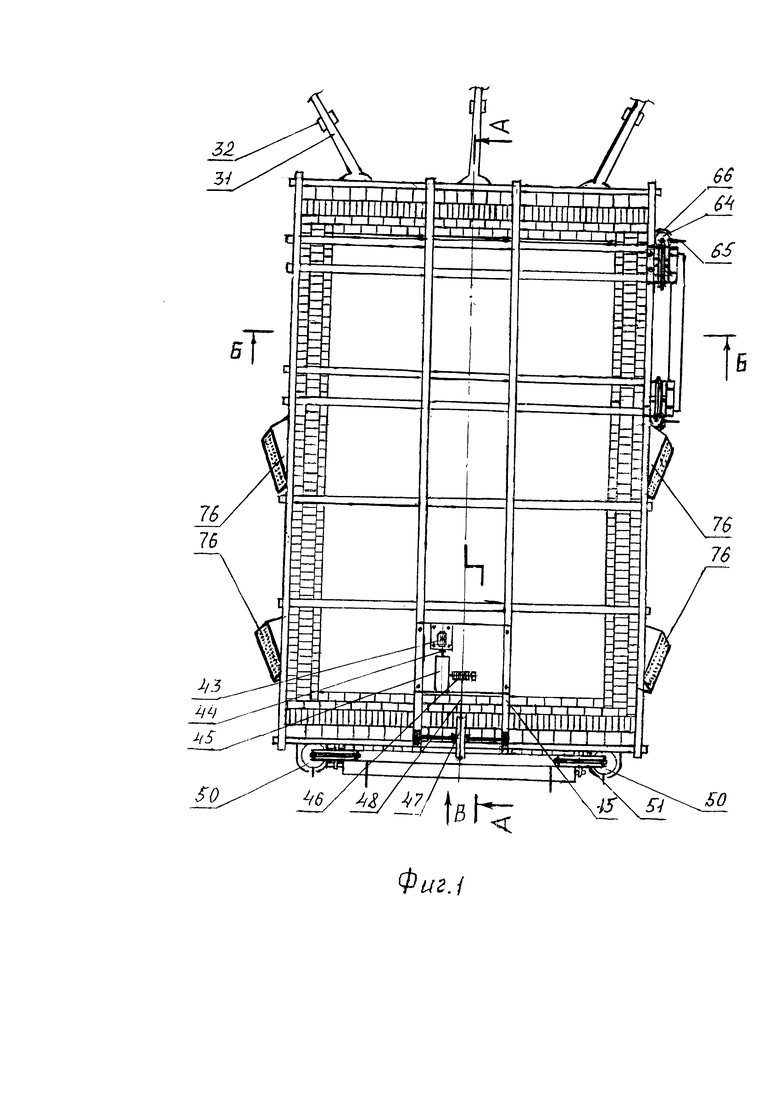

На фиг. 2. Продольный разрез печи А-А.

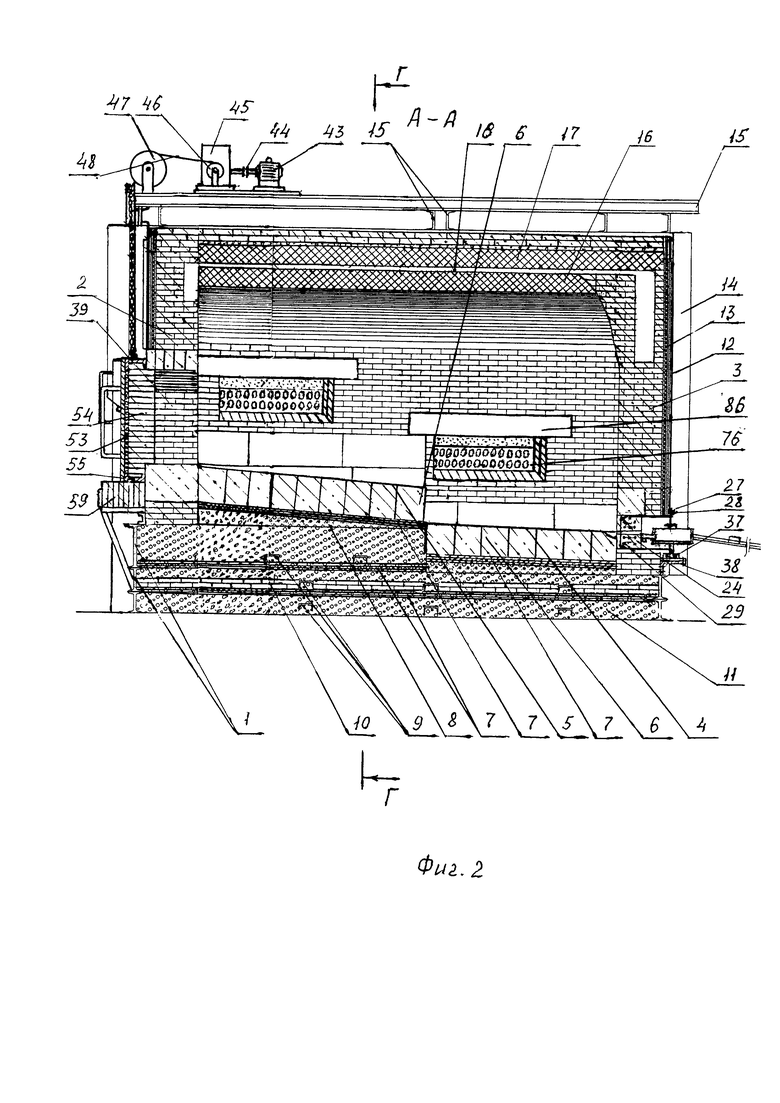

На фиг. 3. Поперечный разрез печи Б-Б.

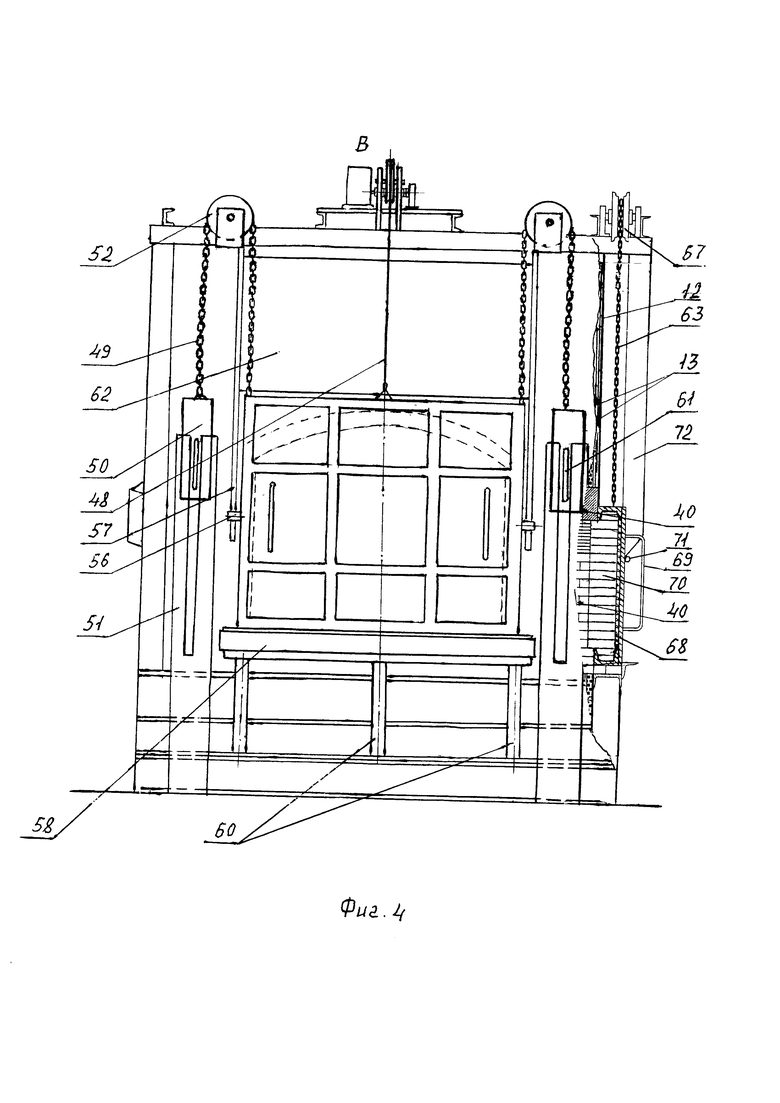

На фиг. 4. Вид В печи со стороны рабочего окна.

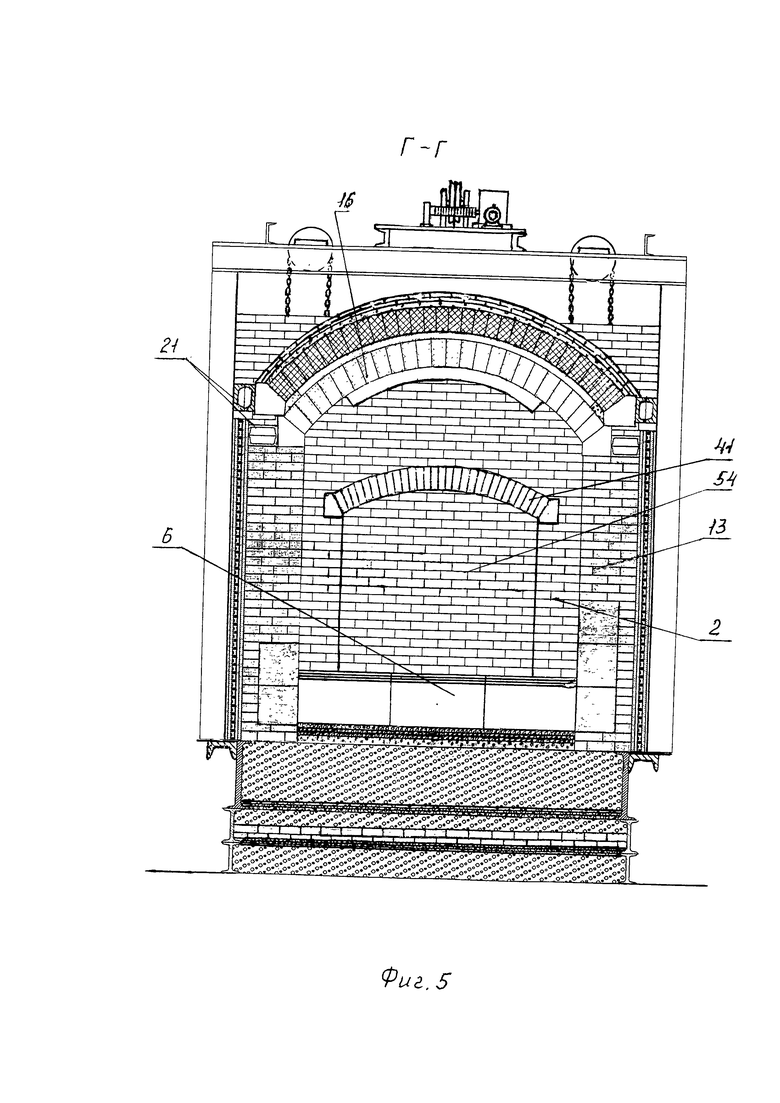

На фиг. 5. Поперечный разрез печи Г-Г.

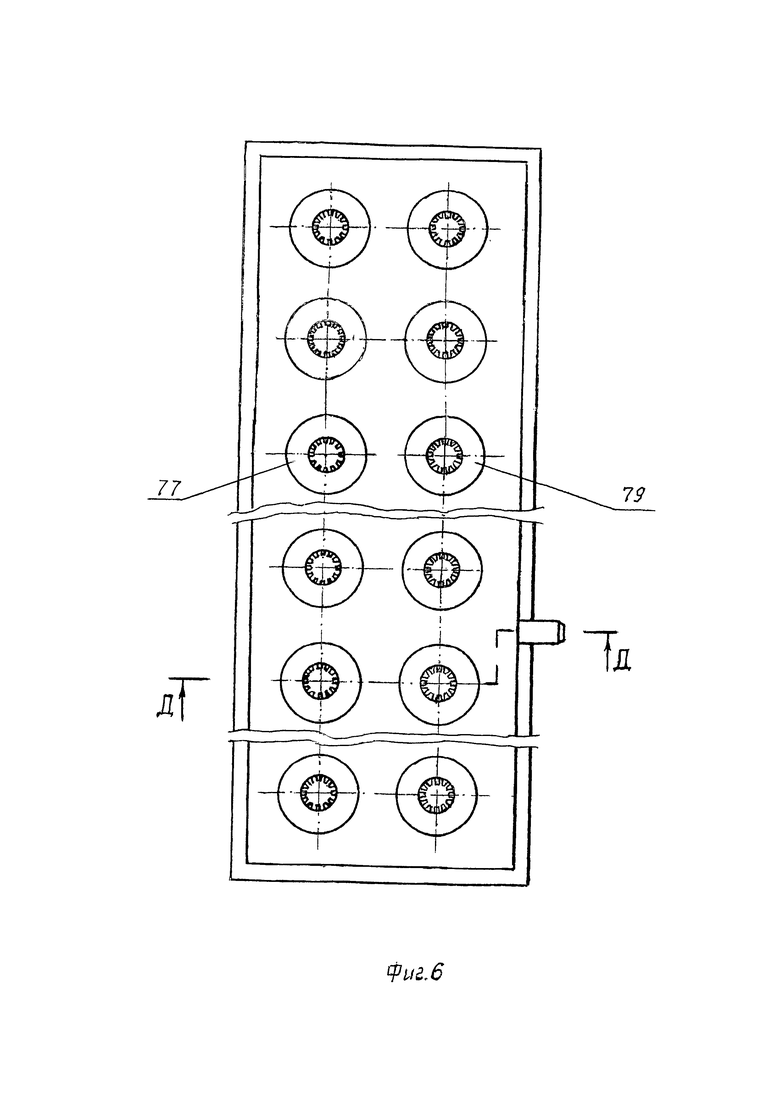

На фиг. 6. Двухрядная двадцатишестисмесительная инжекционная горелка.

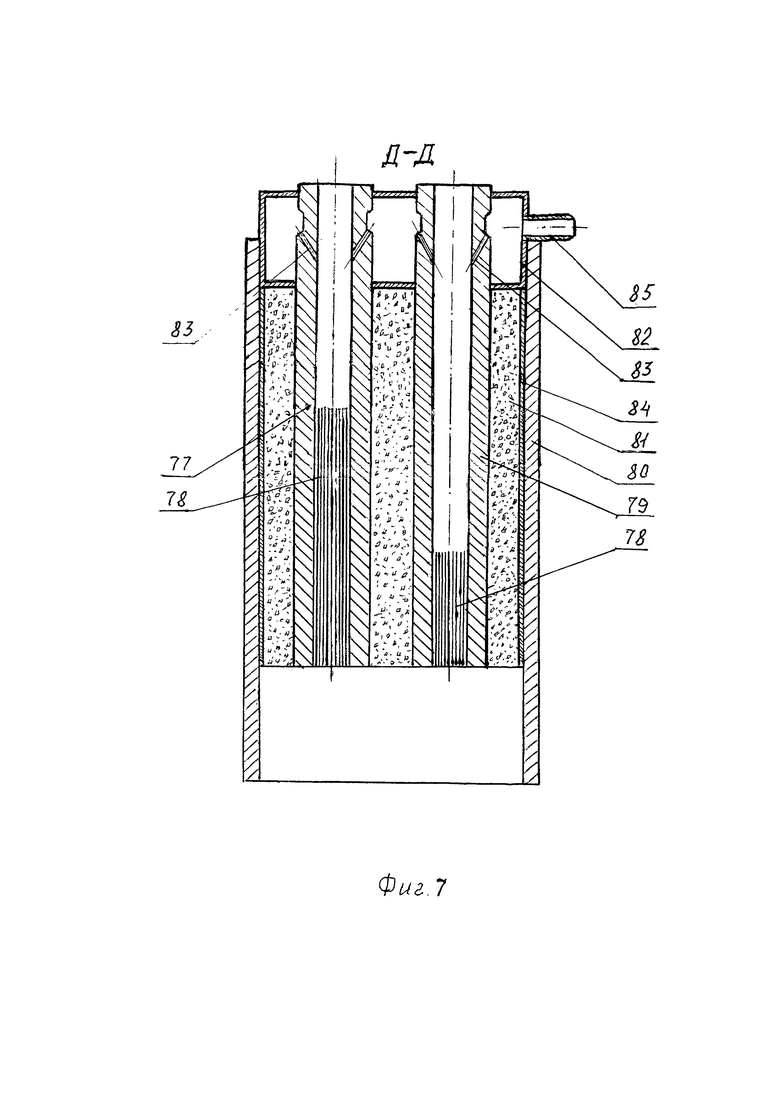

На фиг. 7. Разрез Д-Д двухрядной двадцатишестисмесительной инжекционной горелки.

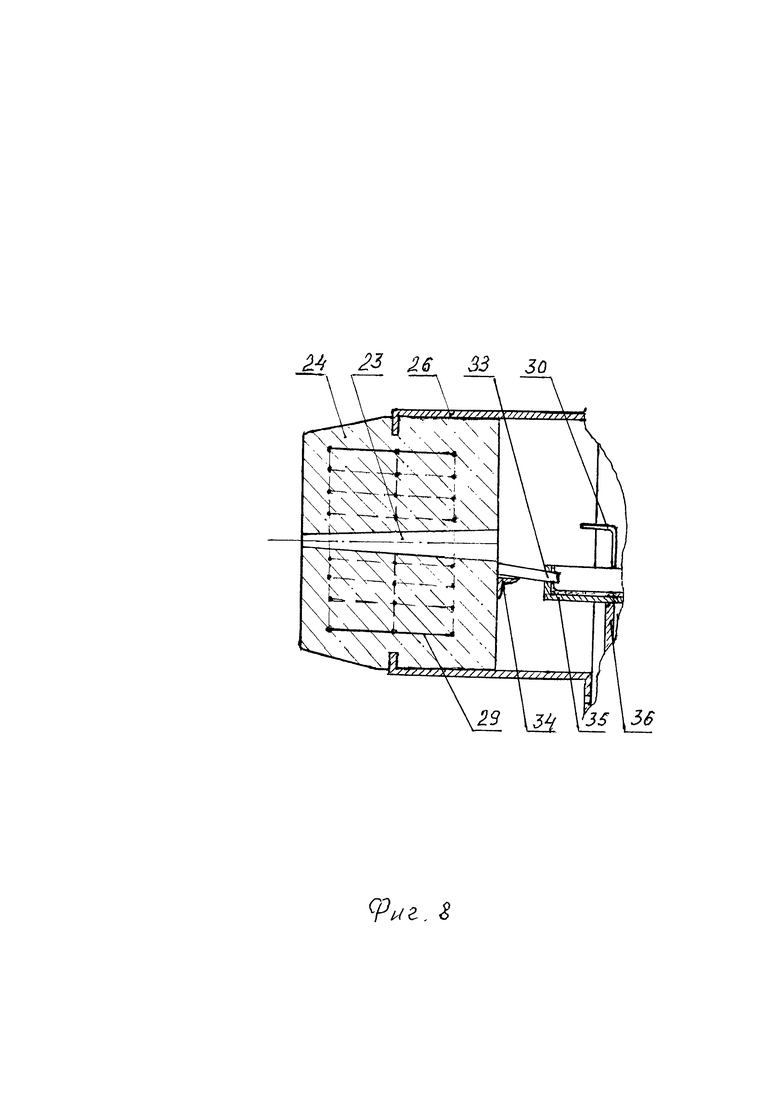

На фиг. 8. Быстросменный леточный кирпич.

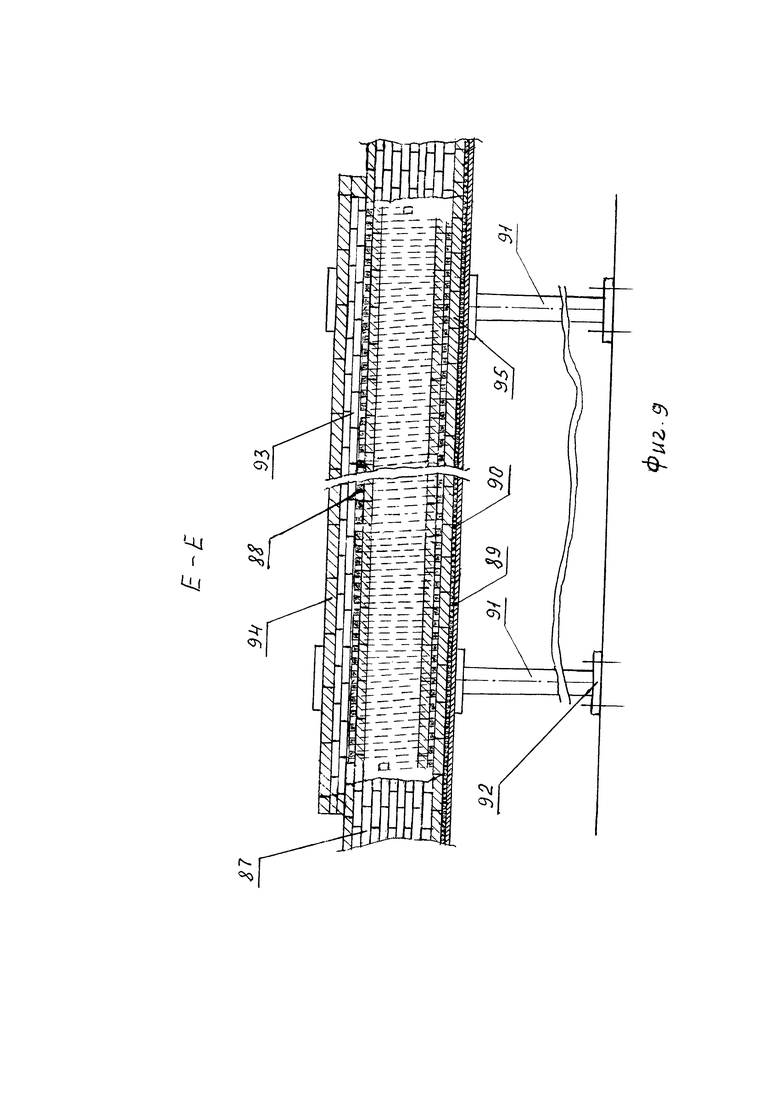

На фиг. 9. Разрез Е-Е борова и экономайзера.

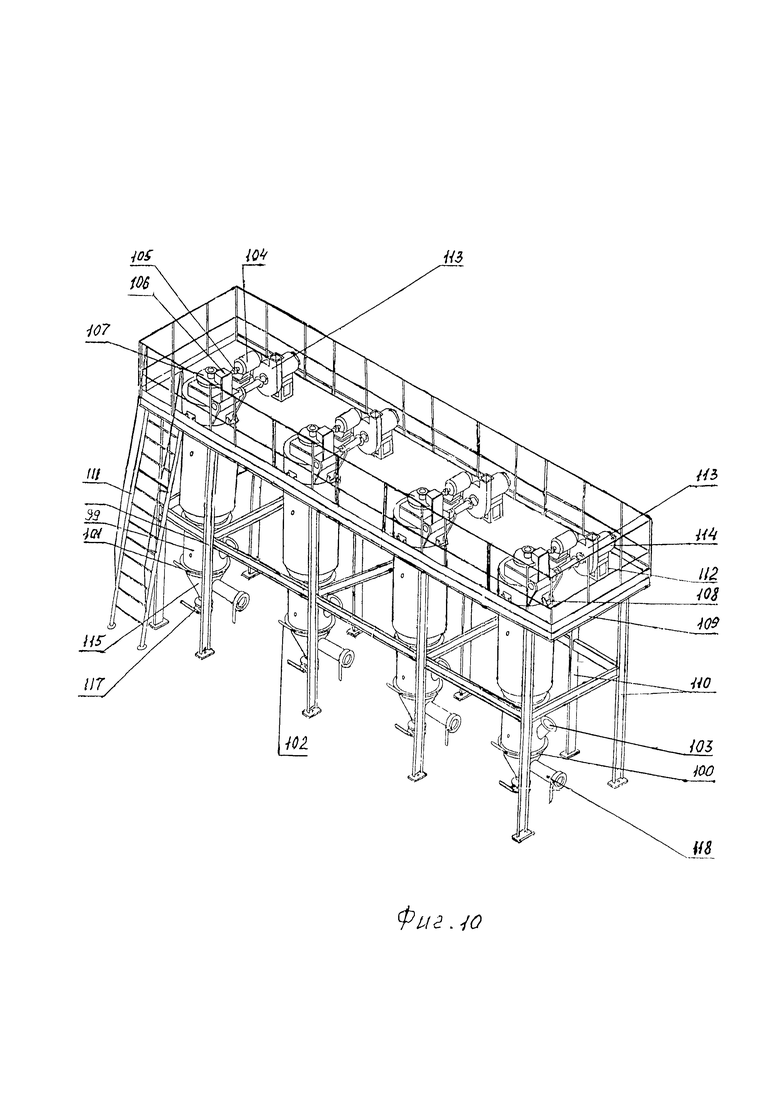

На фиг. 10. Четырех секционный блок пылегазоочистки печи.

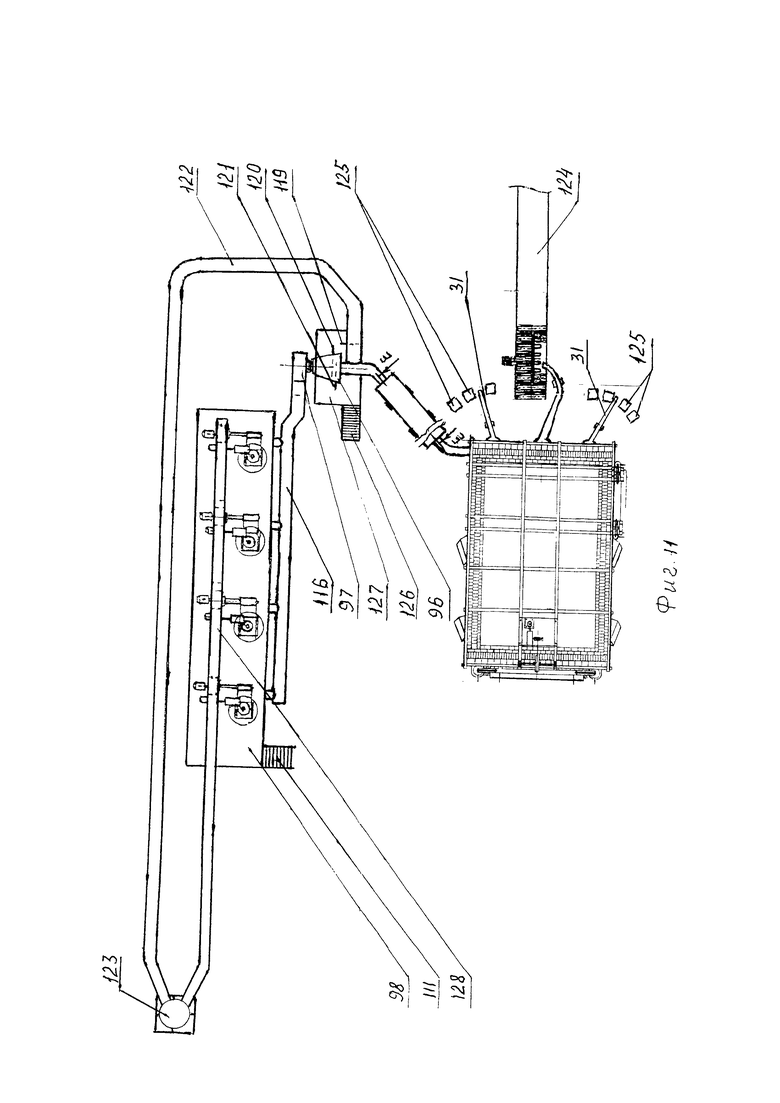

На фиг. 11. Вид печи в плане с четырех секционным блоком пылегазоочистки и разливочным оборудованием.

Предлагаемая печь содержит смонтированный на каркасе 1 печи корпус, образованный кирпичной кладкой наружных боковых, передней 2 и задней 3 торцевых стен фиг. 2.

Под 4 печи и наклонная площадка 5 выложены из корундовых блоков поз. 6 КС-95 ТУ 14-8-556-87, уложенных на три слоя асбокартона 7 с подбивкой 8 из сухого песка смешанного с асбестовой крошкой. Каркас 1 сварной, сварен из двутавров №45, №25, швеллеров №12 поз.9, выложен внутри двумя рядами легковесных полуторных кирпичей 10 марки ШЛ-0,4 с тремя слоями асбокартона 7 под подиной 4 и двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с шестью слоями асбокартона 7 под наклонной площадкой 5, при этом сварной каркас 1 залит бетоном 11 с наполнителем асбестовой крошкой. Такая теплоизоляция подины 4, наклонной площадки 5, каркаса 1 позволяет снизить потери тепла, сохранить температуру металла в ванне и наклонной площадке. Срок службы печи увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5 - 9 лет) (фиг. 2). Применением корундовых блоков КС-95 (больших - длина 1000 мм, ширина 400 мм, толщина 300 мм, малых - длина 500 мм, ширина 400 мм, толщина 300 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Корундовые блоки КС-95 (расшифровка марки-КС - корундовый, свыше 95% Al2O3). Швы между корундовыми блоками КС-95 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины 4 и наклонной площадки 5 шамотный порошок в верхней части заливался жидким стеклом. В качестве связующего вещества применялся огнеупорный состав, состоящий из огнеупорной глины (20%), шамотного порошка (75%), жидкого стекла (3%) и фоскона (2%).

На металлическом каркасе 1 печи выложены четыре стены, под 4, наклонная площадка 5. Размер подины 3×2,1 метра. Размер наклонной площадки 3×2,7 метра. Следует отметить, что частично боковые стены оформлены корундовых блоками КС- 95, которые имеют высокую огнеупорность, прочность и большой срок службы. Стены печи выложены из шамотного кирпича ША - 1 №5 и №12 в стальном коробе 12. К каркасу 1 печи приварен стальной короб 12, имеющий теплоизоляцию 13 между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов и тройного слоя листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Крепление стального короба 12 печи к каркасу 1 печи производится вертикальными швеллерами №12 поз. 14 фиг. 2.

Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров №12 поз. 15 фиг. 1, 2, 3.

Следует отметить, что предлагаемая печь имеет два больших свода: нижний 16 и верхний 17, расположенных один над другим, между ними имеется промежуток 18, выполняющий роль дымохода. Предлагаемая конструкция сводов позволяет: во-первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего 16 свода с двух сторон и верхнего 17 свода с нижней стороны, повысить тепловой к.п.д. печи; во-вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход природного газа. Благодаря такому решению, нижний 16 большой свод омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну и наклонную площадку 5, естественно, печь проплавляет больше алюминиевого лома. Задняя 3 стена выполнена расширяющейся к верху, что позволяет дымовым газам плавнее осуществлять поворот к началу дымохода, выложенному в передней стене 2 печи. Нижний 16 и верхний 17 большие своды выполнены из клина торцевого ША1 №22, №23, при этом верхний 17 большой свод имеет тройной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 поз. 19 и сверху его уложены два ряда легковесных полуторных кирпичей ШЛ-0,4 поз. 20. Это дополнительно уменьшает теплопотери из печи. Пятовые балки 21 нижнего 16 и верхнего 17, большого свода сварены из швеллеров №24 и опираются на пятовые кирпичи 22 фиг. 3.

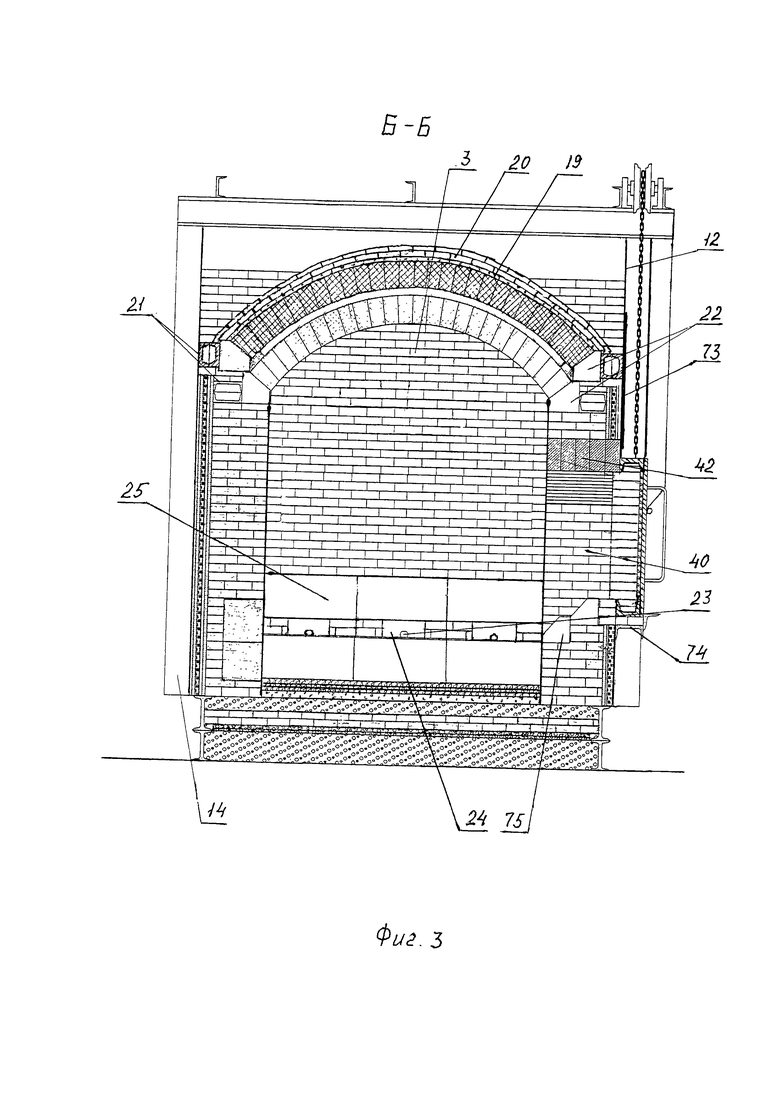

В задней торцевой стене 3 имеется три летки 23, выполненные в быстросменных леточных кирпичах 24, которые перекрыты корундовыми блоками 25 марки КС-95. Каждый быстросменный леточный кирпич 24 размещается в металлическом коробе-захвате 26 быстросменного леточного кирпича 24 и при кладке задней торцевой стены 3 укладывается в нишу, при этом короб-захват 26 быстросменного леточного кирпича 24 крепится на стальном коробе 12 печи четырьмя гайками 27, навинченными на четыре приваренные к стальному коробу 12 шпильки 28. Каждый быстросменный леточный кирпич 24 армирован стальным прутком ∅ 5 мм (арматура сварена в виде цилиндра поз. 29), изготавливается в стержневом ящике. Для извлечения быстросменного леточного кирпича 24 к металлическому коробу-захвату 26 приварены две ручки 30. Автор ниже предлагает состав быстросменного леточного кирпича 24 фиг. 2, 8.

Быстросменные армированные леточные кирпичи 24 имеют большой срок службы и обеспечивают возможность их замены без остановки печи. Печь для переплава алюминиевого лома имеет три поворотных желоба 31 с ручками 32, которые можно поворачивать в процессе разливки жидкого металла и имеет в конструкции три промежуточных носка 33, опирающиеся на приваренные уголки 34, три поворотные чаши 35, с приваренным в каждой в нижней ее части валом 36, конец которого впрессован во внутреннюю обойму шарикового подшипника 37, а его наружная обойма зафиксирована в кронштейне 38, который закреплен в задней 3 стенке печи, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 143°. Такая конструкция каждого поворотного желоба 31 на шариковом подшипнике позволяет очень легко вращать его во время разливки жидкого металла, улучшает условия труда обслуживающего персонала.

Передняя торцевая стена 2 печи выложена в два с половиной кирпича, задняя торцевая стена 3 в два с половиной кирпича, а боковые в два.

Рабочее 39 и шлаковое 40 окна имеют своды 41 и 42 соответственно, выложенные по шаблонам из шамотного торцевого клина ША-1 №22 и №23 фиг. 2, 3, 5. Печь имеет привод подъема и опускания заслонки рабочего 39 окна печи, состоящий из электродвигателя 43, муфты 44, червячного редуктора 45, барабана 46, шкива 47, троса 48, цепей 49, двух противовесов 50, двух защитных коробов противовесов 51, двух блоков 52 и сварной стальной заслонки с тройным теплоизоляционным слоем асбокартона 53, футерованной легковесным полуторным огнеупорным кирпичом 54. Рама 55 заслонки сварена из швеллера №14, причем футеровка выступает за плоскость рамы 55 на 35 мм. К раме 55 заслонки по бокам приварены два ползуна 56, которые скользят по копирам 57 и при закрытии заслонкой рабочего окна 37 образуется «Г-образный замок» фиг. 1, 2, 4. Заслонка рабочего 39 окна печи в нижнем положении опирается на подоконник 58, который футерован полуторным шамотным кирпичем 59 и поддерживается тремя укосинами 60. Особенность привода подъема и опускания заслонки рабочего 39 окна состоит в том, что в случае отключения электрической энергии или вообще ее отсутствия, подъем и опускание заслонки рабочего 39 окна можно производить вручную, при этом нужно отсоединить трос 48 от рамы 55 заслонки и, взявшись за ручки 61 противовесов 50, тянуть вверх или вниз фиг. 4. Заслонка рабочего 39 окна в верхнем положении встает напротив защитного экрана 62.

Печь имеет привод подъема и опускания шлаковой заслонки печи, состоящий из цепей 63, двух противовесов 64 с ручками 65, двух защитных коробов противовесов 66, двух блоков 67 и сварной стальной заслонки с тройным теплоизоляционным слоем асбокартона 68 и двумя ручками 69, футерованной легковесным полуторным огнеупорным кирпичом 70, при этом ползуны 71, приваренные к раме заслонки скользят по копирам 72 и при закрытии шлакового окна образуется «Г-образный замок» фиг. 1, 3, 4. Заслонка шлакового 40 окна в верхнем положении встает напротив защитного экрана 73, а в нижнем опирается на подоконник 74. Для удобного удаления шлака с подины 4 шлаковое окно 40 имеет выложенный из пятовых кирпичей 75 уклон. Заслонка шлакового 40 окна поднимается вручную фиг. 3, 4. «Г-образные замки», образующиеся при закрытии рабочего 39 и шлакового 40 окон способствует уменьшению угара и теплопотерь из печи.

Кроме того, печь имеет в каждой боковой стене две инжекционные двух рядные двадцатишестисмесительные горелки 76 среднего давления, направленные под углом 28 градусов на наклонную площадку 5 и подину 4 и под углом 18 градусов к оси печи, при этом четыре инжекционные двадцатишестисмесительные горелки 76 среднего давления имеют смесители 77 верхнего ряда с отлитыми 12 -ю ребрами 78 на внутренней поверхности на длине 260 мм от конца с факелом при горении 2,7 метра, а смесители 79 нижнего ряда с отлитыми 12 -ю ребрами 78 на внутренней поверхности на длине 100 мм от конца позволяют получить факел при горении 1,7 метра, при этом каждая из четырех горелок 76 содержит литой стабилизирующий пламя туннель 80, огнеупорную набивную массу 81, смесители, объединенных общей сварной газораспределительной камерой 82, в каждом смесителе просверлено четыре сопла 83 под углом 25° к их осям, а также горелка 76 содержит стальной кожух 84, приваренный к газораспределительной камере 82. Газ поступает в газораспределительную камеру 82 по штуцеру 85. Номинальное рабочее давление горелок 0,08 МПа. При футеровке печи четыре инжекционные горелки 76 перекрываются блоками КС-95 поз. 86. При этом смесители и стабилизирующий пламя туннель 80 горелок 76 отливают из жаростойкого и износостойкого чугуна ЧХ32, причем смесители всех горелок 76 имеют: длину 360 мм внутренний диаметр 43 мм, внешний 65 мм, четыре сопла диаметром 1,6 мм. Химический состав жаростойкого и износостойкого чугуна ЧХ 32 следующий: C=1,6-3,2%; Si=1,5-2%; Cr=30-34%; Мп не более 1,0%; Р не более 0,1%; S не более 0,08%; Ti до 0.14%. Жаростойкий и износостойкий чугун ЧХ32 позволяет увеличить срок службы горелок и печи. Такое расположение горелок 76 позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно 40 и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов двух двадцатишестисмесительных горелок 76 среднего давления, причем тепловая мощность всех четырех инжекционных горелок составляет 11900 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки. Важно отметить, что предлагаемая печь имеет встроенный в боров 87 экономайзер, который представляет собой спираль 88 коробчатой формы с внутренними размерами 25×35 мм и с количеством витков - 30 шт, при этом спираль 88 сварная, сварена из стали 17Х18Н9. Спираль 88 зафутерована в кладке борова 87, при этом кладка борова 87 выложена на стальном листе 89 толщиной 6 мм, причем между кладкой борова 87 и стальным листом 89 уложен двойной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 поз.90. Боров 87 опирается на стальные опоры 91, имеющие приваренные к ним стальные пластины 92, которые крепятся фундаментными болтами (не показано) в полу литейного цеха. Боров 87 с боков обложен шамотным полуторным кирпичом 93 и сверху перекрыт огнеупорными плитами 94. Боров 87 выложен полуторным шамотным кирпичом 95. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, печь выполнена с системой пылегазоочистки, состоящей: из камеры смешения 96, дымососа 97 мод. ДН-13 и четырех секционной установки пылегазоочистки 98 в «кипящем слое» фиг. 11. Четырех секционная установка пылегазоочистки 98 разработана автором и изображена на фиг. 10, представляет собой сборную стальную четырех секционную установку. Каждая секция представляет собой цилиндрический формы корпус 99, в нижней части которого имеется поворотная загрузочная решетка 100 с отверстиями. Поворот решеток 100 вокруг осей 101 осуществляется с помощью рукояток 102, закрепленных на осях 101. Выше поворотной загрузочной решетки 100 расположен загрузочный патрубок 103. В верхней части цилиндрического корпуса 99 размещены вращающиеся рукавные фильтры (не показаны) в количестве 10 штук, которые улавливают пылевидные частицы из дымовых газов. Вверху установки пылегазоочистки размещен привод вращения рукавных фильтров, состоящий из электродвигателя 104, муфты 105, червячного редуктора 106 и зубчатой тарелки 107. В верхней части цилиндрического корпуса 99 закреплена на четырех кронштейнах 108 обслуживающая площадка 109, которая опирается на десять опор 110 и имеет слева лестницу 111. На обслуживающей площадке 109 закреплена рама 112, на которой смонтирована воздуходувка 113 с электродвигателем 114. Отработанный адсорбент и пыль собираются в конусной части 115 цилиндрического корпуса 99. Очищаемые газы из дымососа 97 подаются в установку пылегазоочистки 98 по трубе 116. Отработанный адсорбент и пыль выгружается через нижнюю горловину 117 цилиндрического корпуса 99. В каждую секцию четырех секционной установки пылегазоочистки 98 дымовые газы подаются из трубы 116 во входной патрубок 118. После очистки дымовых газов от вредных веществ в «кипящем» слое на поворотных загрузочных решетках 100, они очищаются от пыли во вращающихся рукавных фильтрах, находящихся в верхней части цилиндрического корпуса 99. Четырех секционная установка пылегазоочистки 98 имеет следующие технические характеристики: производительность по очищаемому газу 21 600 м3/час; толщина слоя адсорбента 0,35 м; степень очистки по фтористому водороду 73%; степень очистки по окиси меди 88%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 86%; степень очистки по окиси алюминия 81%; степень очистки по пыли 93%; температура очищаемого газа до 90°С; температура наружной поверхности установки от 45 до 50°С; уровень звука не более 76 ДБА; энергетические затраты на очистку 6 кВт/ч.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов открывает шибер 119 на камере смешения 96, шибер 120, открывающий подачу дымовых газов в дымосос 97 закрыт, шибер 121, открывающий подачу цехового воздуха в дымосос 97 закрыт, при этом тяга в печи должна составлять 3-20 даПа. Подается природный газ, включаются горелки 76 и прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки включается механизм подъема заслонки рабочего окна 39 и в прокаленную печь на наклонную площадку 5 через рабочее окно 39 загружается погрузчиком неразделанный алюминиевый лом. Пламя двух газовых инжекционных двадцатишестисмесительных горелок 76 нагревают лом до температуры плавления. Металл плавится и стекает по наклонной площадке 5 на под 4 печи. По мере накопления расплавленного металла на подине 4 печи, загружают в шлаковое окно 40 разделанный лом, который плавится факелами двух газовых инжекционных двадцатишестисмесительных горелок 76. Раскаленные дымовые газы плавно движутся по задней стенке 3 печи, далее, входят в промежуток 18 между нижним 16 и верхним 17 большими сводами, расположенных один над другим, входят в боров 87, нагревая при этом воду в спирали 88 экономайзера. Холодную воду в спираль экономайзера подают насосом (не показан), нагретая в экономайзере вода используется для технологических нужд предприятия. Далее дымовые газы движутся по трубе 122, удаляются в атмосферу через дымовую трубу 123. В процессе плавки лом расплавляется, а на наклонной площадке 5 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют с наклонной площадке 5 скребком, закрепленным на погрузчике. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщики металла открывают летки 23 и производят разливку жидкого металла в изложницы разливочного конвейера 124 и изложницы 125 для саусов. После разливки из печи жидкого металла, затыкаются летки 23, погрузчик, оснащенный скребком, чистит наклонную площадку 5, а плавильщик металла и сплавов чистит подину 4. Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов поднимается по лестнице 126 на площадку 127 для обслуживания шиберов, закрывает шибер 119 на трубе 122, а шиберы 120, 121 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент: известь «пушонка», активированный уголь, селикагель в установку пылегазоочистки 98 и производится включение дымососа 97 и привода вращения фильтров, кроме того, в каждую секцию четырех секционной установки пылегазоочистки 98 подаются разбавленные воздухом цеха дымовые газы по трубе 116. В четырех секционной установки пылегазоочистки 98 дымовые газы проходят очистку от вредных соединений в «кипящем» слое, а также от пыли, далее по металлической трубе 128 удаляются в дымовую трубу 123. Отработанный адсорбент и пыль выгружается и увозится в отвал. Итак, разработанная печь является герметичной, с малыми потерями тепла в окружающую среду за счет теплоизоляции, имеющей большой срок эксплуатации, высокопроизводительной, имеющей экономайзер позволяющей: использовать несортированный от инородных включений лом, вести процесс переплава на естественной и искусственной тяге с установкой пылегазоочистки, что делает его экологически чистым.

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, два больших свода, нижний и верхний, расположенных один над другим, между ними имеется промежуток, выполняющий роль дымохода, три летки и сварной каркас, на котором все размещено. К каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов и тройного слоя листового асбокартона. Накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона с подбивкой из сухого песка, смешанного с асбестовой крошкой. Каркас печи выложен внутри двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с тремя слоями асбокартона под подиной и двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с шестью слоями асбокартона под наклонной площадкой, при этом сварной каркас залит бетоном с наполнителем асбестовой крошкой. Сверху верхнего свода уложен тройной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 и два ряда легковесных полуторных кирпичей ШЛ-0,4. Печь имеет в каждой боковой стене две инжекционные двухрядные двадцатишестисмесительные горелки среднего давления, направленные под углом к оси печи и под углом на наклонную площадку и на подину. Печь имеет три летки в торцевой задней стене, выполненные в быстросменных армированных леточных кирпичах. Печь снабжена системой пылегазоочистки. Заслонки рабочего и шлакового окон обеспечивают надежную герметичность. Тепловая мощность горелок составляет 11900 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 7 з.п. ф-лы, 11 ил.

1. Отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну, свод, две сливные летки, дымоход, каркас с приваренным к нему стальным коробом, экономайзер, две футерованные поворотные чаши, отличающаяся тем, что корпус печи размещен на сварном каркасе, выложенном внутри двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с тремя слоями асбокартона под подиной и двумя рядами легковесных полуторных кирпичей ШЛ-0,4, с шестью слоями асбокартона под наклонной площадкой, и залитом бетоном с наполнителем асбестовой крошкой, а под и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона с подбивкой из сухого песка, смешанного с асбестовой крошкой, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов и тройного слоя листового асбокартона, печь имеет два больших свода, нижний и верхний, расположенных один над другим с промежутком между ними, образующим дымоход, сверху верхнего свода уложен тройной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 и два ряда легковесных полуторных кирпичей ШЛ-0,4, задняя торцевая стенка выполнена расширяющейся к верху, частично боковые стенки оформлены корундовыми блоками КС- 95, в каждой боковой стенке печи размещены две инжекционные двухрядные двадцатишестисмесительные горелки среднего давления, направленные под углом 28° на наклонную площадку и подину и под углом 18° к оси печи, при этом четыре инжекционные двадцатишестисмесительные горелки среднего давления имеют смесители верхнего ряда с литыми 12-ю ребрами на внутренней поверхности на длине 260 мм от конца с факелом при горении 2,7 метра, а смесители нижнего ряда выполнены с литыми 12-ю ребрами на внутренней поверхности на длине 100 мм от конца, обеспечивающими получение факела длиной 1,7 метра, в передней торцевой стенке выполнено рабочее окно, оснащенное электрическим приводом подъема и опускания рабочей заслонки печи, в одной из боковых стенок выполнено шлаковое окно, три летки выполнены в быстросменных леточных кирпичах в задней торцевой стенке, экономайзер зафутерован в борове печи, а печь снабжена системой пылегазоочистки.

2. Печь по п. 1, отличающаяся тем, что привод подъема и опускания рабочей заслонки печи состоит из электродвигателя, муфты, червячного редуктора, барабана, шкива, троса, цепей, двух противовесов, оснащенных защитными кожухами, двух блоков и заслонки с двойным слоем огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200, футерованной легковесным полуторным огнеупорным кирпичом, при этом ползуны, приваренные к раме заслонки, скользят по копирам с образованием Г-образного замка при закрытии рабочего окна.

3. Печь по п. 1, отличающаяся тем, что она имеет привод подъема и опускания шлаковой заслонки печи, состоящий из цепей, двух противовесов, двух защитных коробов противовесов, двух блоков и сварной стальной заслонки с двойным слоем огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200, футерованной легковесным полуторным огнеупорным кирпичом, при этом ползуны, приваренные к раме заслонки, скользят по копирам с образованием Г-образного замка при закрытии шлакового окна.

4. Печь по п. 1, отличающаяся тем, что она имеет три летки в торцевой стене, выполненные в быстросменных армированных леточных кирпичах, причем каждый быстросменный леточный кирпич размещен в металлическом коробе-захвате быстросменного леточного кирпича, закрепленного на стальном коробе печи гайками, навинченными на приваренные к стальному коробу шпильки, и три футерованные поворотные чаши с приваренными к ним футерованными поворотными желобами, выполненными с возможностью поворота в процессе разливки жидкого металла.

5. Печь по п. 1, отличающаяся тем, что она имеет три поворотных желоба, поворачивемые в процессе разливки жидкого металла, три промежуточных носка, три поворотные чаши с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма зафиксирована в кронштейне, который закреплен в задней стенке печи, причем к поворотной чаше приварен длинный разливочный носок с двумя ручками для последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 143°.

6. Печь по п. 1, отличающаяся тем, что смесители и стабилизирующие пламя туннели горелок изготовлены из жаростойкого чугуна ЧХ32, причем смесители всех горелок имеют длину 360 мм, внутренний диаметр 43 мм, внешний диаметр 65 мм, четыре сопла диаметром 1,6 мм.

7. Печь по п. 1, отличающаяся тем, что экономайзер выполнен из стали 17Х18Н9 в виде сварной спирали коробчатой формы с внутренними размерами 25×35 мм и с количеством витков - 30 шт.

8. Печь по п. 1, отличающаяся тем, что система пылегазоочистки состоит из камеры смешения, дымососа и четырехсекционной установки пылегазоочистки, выполненной с возможностью обеспечения производительности по очищаемому газу 21 600 м3/ч, толщины слоя адсорбента 0,35 м, степени очистки по фтористому водороду 73%, степени очистки по окиси меди 88%, степени очистки по окиси углерода 93%, степени очистки по окиси азота 86%, степени очистки по окиси алюминия 81%, степени очистки по пыли 93%, температуры очищаемого газа до 90°С, температуры наружной поверхности установки от 45 до 50°С, уровня звука не более 76 ДБА, энергетических затрат на очистку 6 кВт/ч.

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2534691C1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| US 2001028136 A1, 11.10.2001 | |||

| Система автоматического регулирования процесса факельного сжигания отходящих горючих газов | 1979 |

|

SU787810A1 |

Авторы

Даты

2019-12-11—Публикация

2019-07-01—Подача