(54) ГАЗОФАЗНЫЙ ХИМИЧЕСКИЙ РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОЭЖЕКТОРНЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО РЕГУЛИРОВАНИЯ | 2016 |

|

RU2645373C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1990 |

|

RU2011852C1 |

| ТУРБОМАШИНА С НАГРЕВОМ ПРОТОЧНОЙ ЧАСТИ | 2014 |

|

RU2582373C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ СОЗДАНИЯ ИНВЕРСНОЙ НАСЕЛЕННОСТИ В ГАЗОДИНАМИЧЕСКОМ CO-ЛАЗЕРЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170998C1 |

| Газотурбинный двигатель с дополнительными лопатками-форсунками огневого подогрева | 2023 |

|

RU2826042C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2320885C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ГАЗОВАЯ ТУРБИНА | 2001 |

|

RU2211926C2 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2006 |

|

RU2324822C1 |

| ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ ЮГИ | 2008 |

|

RU2372503C1 |

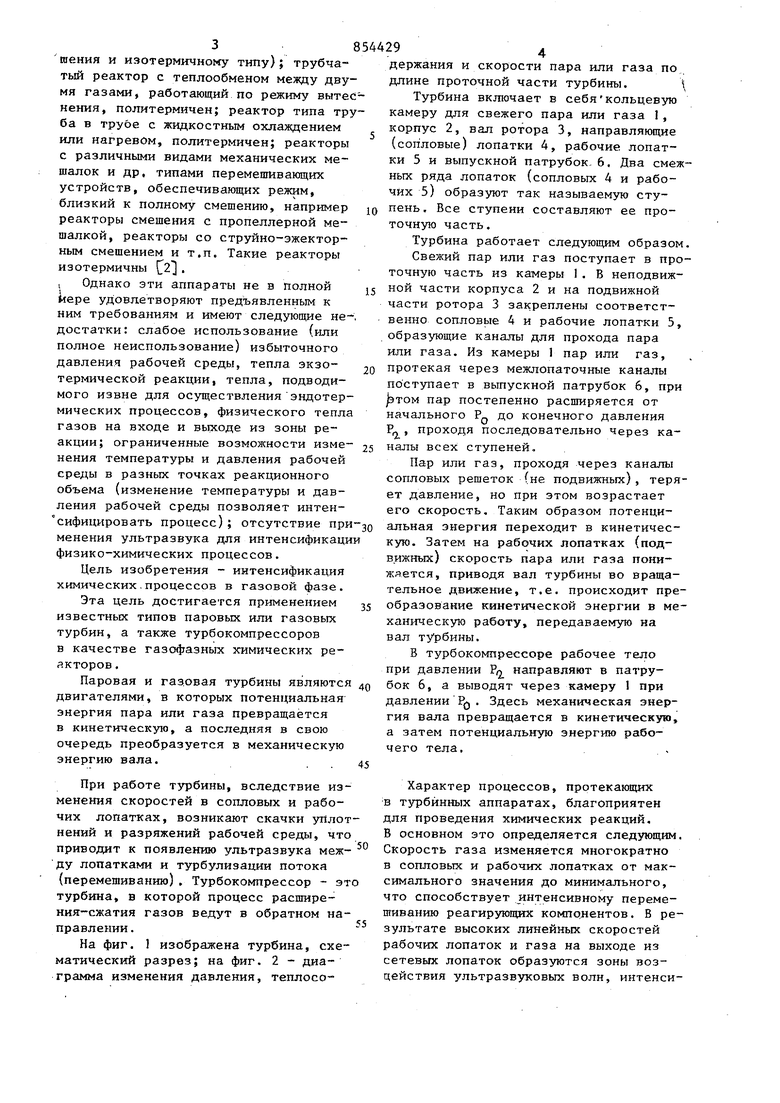

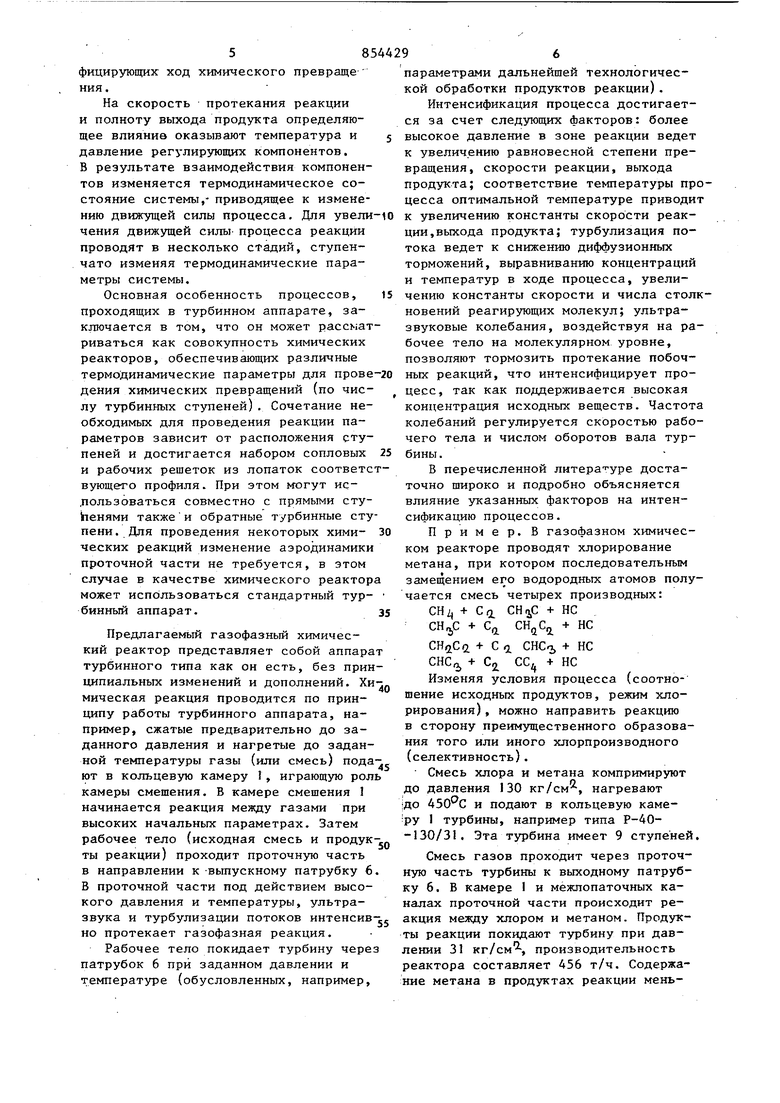

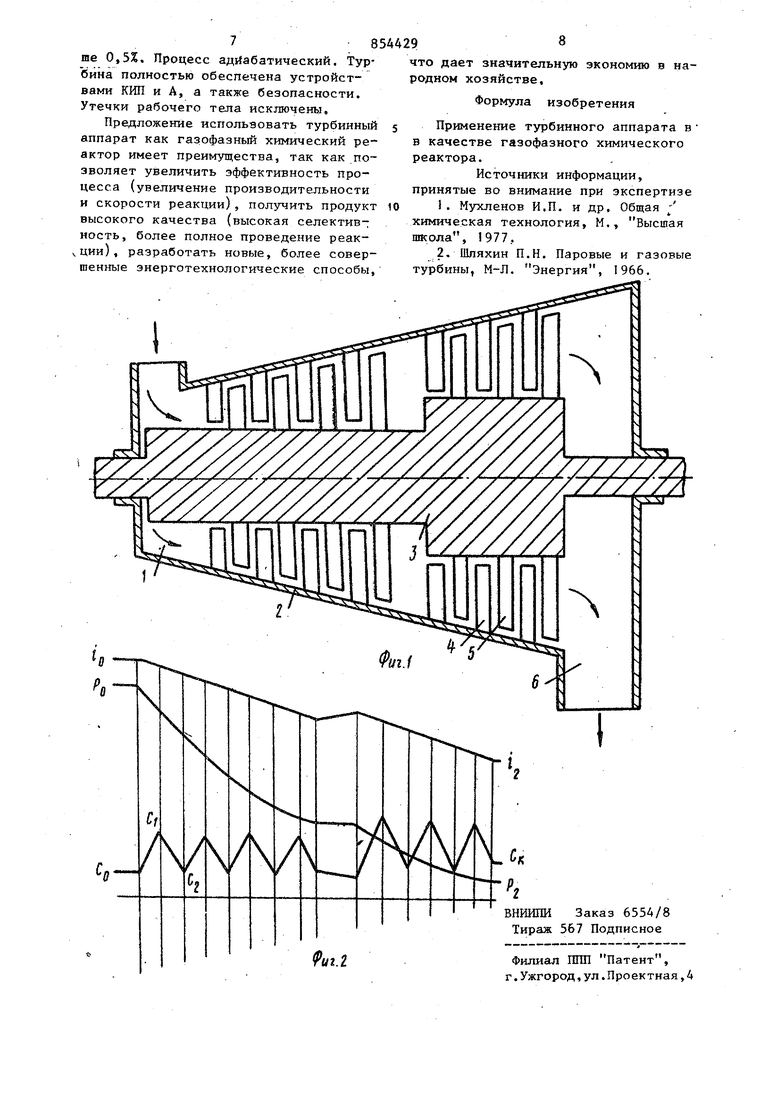

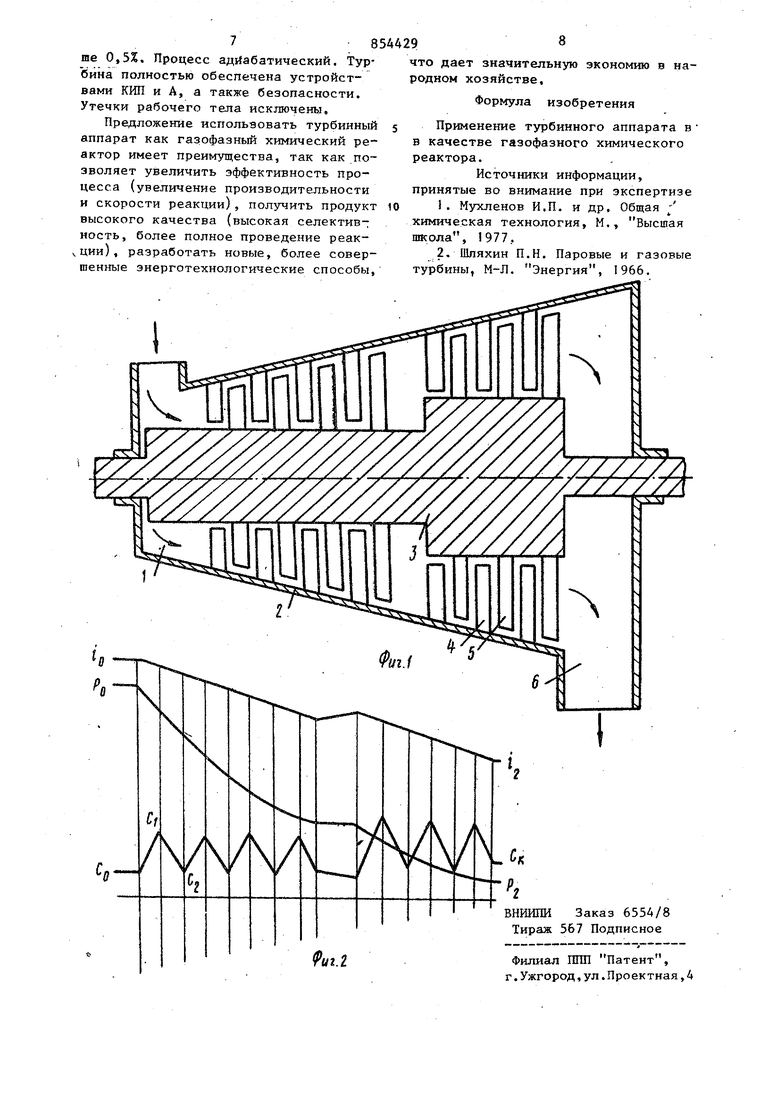

Изобретение относится к технике проведения химических реакций в газовой фазе и может быть использовано в химической промьппленности, черной и цветной металлургии и др. отраслях промышленности. Известны химические реакторы, широко применяемые в промышленности, представляющие собой аппараты, в которых за счет физических явлений (диффузии, теплообмена, перемешивания и т.п.) создаются необходимые условия для осушествления химического превращения, в результате которого по лучается целевой продукт определенного качества и в заданном количествеГ. Многообразие химических и физических явлений, лежащих в основе разнохарактерных технологических процессов, выдвигает самые различные требования к химическим реакторам. Однако все без исключения реакторы должны удовлетворять следующим основным тре бованиям: обеспечивать большую производительности при возможности более высокой степени превращения; иметь малые энергетические затраты на транспортирование и перемешивание реагентов; быть достаточно простыми в устройстве и дешевыми; наиболее полно использовать тепло экзотермических реакций и тепло, подводимое извне для осуществления эндотермических процессов; быть надежными в работе, по возможности наиболее полно механизированными и обеспечивать автоматическое регулирование процесса. Наиболее типичные, и широко применяемые аппараты для процессов в газовой фазе: камерный реактор с эжекторным смесителем газов и паров, например, печь для синтеза хлористого водорода, печь для сжигания серы, печь для термоокислительного крекинга метана; камерный реактор с центробежным перемешиванием газовой смеси (по режиму близок к алпаратам полного сме 3 гаения и изотермичному типу); трубчатый реактор с теплообменом между дву мя газами, работающий по режиму выте нения, политермичен; реактор типа тр ба в трубе с жидкостным охлаждением или нагревом, политермичен; реакторы с различными видами механических мешалок и др, типами перемешивающих устройств, обеспечивающих режим, близкий к полному смешению, например реакторы смешения с пропеллерной мешалкой, реакторы со струйно-эжекторным смешением и т.п. Такие реакторы изотермичны (,2 . , Однако эти аппараты не в полной йере удовлетворяют предъявленным к ним требованиям и имеют следующие не достатки: слабое использование (или полное неиспользование) избыточного давления рабочей среды, тепла экзотермической реакции, тепла, подводимого извне для осуществленияэндотер мических процессов, физического тепл газов на входе и выходе из зоны реакции; ограниченные возможности изме нения температуры и давления рабочей среды в разных точках реакционного объема (изменение температуры и давления рабочей среды позволяет интен сифицировать процесс); отсутствие пр менения ультразвука для интенсификац физико-химических процессов. Цель изобретения - интенсификация химических.процессов в газовой фазе. Эта цель достигается применением известных типов паровых или газовых турбин, а также турбокомпрессоров в качестве газофазных химических реакторов . Паровая и газовая турбины являютс двигателями, в которых потенциальная энергия пара или газа превращается в кинетическую, а последняя в свою очередь преобразуется в механическую энергию вала. При работе турбины, вследствие изменения скоростей в сопловых и рабочих лопатках, возникают скачки уплот нений и разряжений рабочей среды, что приводит к появлению ультразвука меж ду лопатками и турбулизации потока (перемешиванию). Турбокомпрессор - эт турбина, в которой процесс расширения-сжатия газов ведут в обратном направлении . На фиг. 1 изображена турбина, схематический разрез; на фиг. 2 - диаграмма изменения давления, теплосо9держания и скорости пара или газа по длине проточной части турбины. Турбина включает в себякольцевую камеру для свежего пара или газа 1, корпус 2, вал ротора 3, направляющие (сопловые) лопатки 4, рабочие лопатки 5 и выпускной патрубок. 6. Два смежных ряда лопаток (сопловых 4 и рабочих 5) образуют так называемую ступень. Все ступени составляют ее проточную часть. Турбина работает следующим образом. Свежий пар или газ поступает в проточную часть из камеры 1. В неподвижной части корпуса 2 и на подвижной части ротора 3 закреплены соответственно сопловые 4 и рабочие лопатки 5, образующие каналы для прохода пара или газа. Из камеры 1 пар или газ, протекая через межлопаточные каналы поступает в вьтускной патрубок 6, при |этом пар постепенно расширяется от начального Р до конечного давления проходя последовательно через каступеней. налы всех Пар или газ, проходя через каналы сопловых решеток (не подвижных), теряет давление, но при этом возрастает его скорость. Таким образом потенциальная энергия переходит в кинетическук. Затем на рабочих лопатках (подвижных) скорость пара или газа понижается, приводя вал турбины во вращательное движение, т.е. происходит преобразование кинетической энергии в механическую работу, передаваемую на вал турбины. В турбокомпрессоре рабочее тело при давлении Р направляют в патрубок 6, а выводят через камеру 1 при давлении PQ . Здесь механическая энергия вала превращается в кинетическую, а затем потенциальную энергию рабочего тела. Характер процессов, протекающих в турбинных аппаратах, благоприятен для проведения химических реакций. В основном это определяется следующим. Скорость газа изменяется многократно в сопловых и рабочих лопатках от максимального значения до минимального, что способствует интенсивному перемешиванию реагирующих компонентов. В результате высоких линейных скоростей рабочих лопаток и газа на выходе из сетевых лопаток образуются зоны возцействия ультразвуковых волн, интенсифицирующих ход химического превраще ния.

На скорость протекания реакции и полноту выхода продукта определяющее влияние оказывают температура и давление регулирующих компонентов. В результате взаимодействия компонентов изменяется термодинамическое состояние системы,- приводящее к изменению движущей силы процесса. Для увели-ю к чения движущей силы- процесса реакции проводят в несколько стадий, ступенчато изменяя термодинамические параметры системы. Основная особенность процессов, проходящих в турбинном аппарате, заключается в том, что он может рассмат риваться как совокупность химических реакторов, обеспечивающих различные термоДинамические параметры для прове дения химических превращений (по числу турбинных ступеней), Сочетание необходимых для проведения реакции параметров зависит от расположения ступеней и достигается набором сопловых и рабочих рещеток из лопаток соответс вующего профиля. При этом могут использоваться совместно с прямыми ступенями такжеи обратные турбинные сту пени. Для проведения некоторых химических реакций изменение аэродинамики проточной части не требуется, в этом случае в качестве химического реактор может использоваться стандартный турбинный аппарат. Предлагаемьш газофазный химический реактор представляет собой аппара турбинного типа как он есть, без прин ципиальных изменений и дополнений. Хи мическая реакция проводится по принципу работы турбинного аппарата, например, сжатые предварительно до заданного давления и нагретые до заданной температуры газы (или смесь) пода ют в кольцевую камеру I, играющую рол камеры смещения. В камере смешения 1 начинается реакция между газами при высоких начальных параметрах. Затем рабочее тело (исходная смесь и продук ты реакции) проходит проточную часть в направлении к -выпускному патрубку 6 В проточной части под действием высокого давления и температуры, ультразвука и турбулизации потоков интенсив-jj но протекает газофазная реакция. Рабочее тело покидает турбину через патрубок 6 при заданном давлении и температуре (обусловленных, например.

параметрами дальнейшей технологической обработки продуктов реакции).

Интенсификация процесса достигается за счет следующих факторов: более высокое давление в зоне реакции ведет к увеличению равновесной степени превращения, скорости реакции, выхода продукта; соответствие температуры процесса оптимальной температуре приводит увеличению константы скорости реакции,выхода продут та; турбулизация потока ведет к снижению диффузионных торможений, выравниванию концентраций и температур в ходе процесса, увеличению константы скорости и числа столкновений реагирующих молекул; ультразвуковые колебания, воздействуя на рабочее тело на молекулярном уровне, позволяют тормозить протекание побочных реакций, что интенсифицирует процесс, так как поддерживается высокая концентрация исходных веществ. Частота колебаний регулируется скоростью рабочего тела и числом оборотов вала турбины . В перечисленной литера- уре достаточно широко и подробно объясняется влияние указанных факторов на интенсификацию процессов. Пример. В газофазном химическом реакторе проводят хлорирование метана, при котором последовательным замещением его водородных атомов получается смесь четырех производных: СНц + Cii СНар -I- НС «С. + с СНСо, + НС СНСо + С СС + НС Изменяя условия процесса (соотношение исходных продуктов, режим хлорирования) , можно направить реакцию в сторону преимущественного образования того или иного хлорпроизводного (селективность). Смесь хлора и метана компримируют до давления 130 кг/см, нагревают до 450 С и подают в кольцевую камеру I турбины, например типа Р-40-130/31. Эта турбина имеет 9 ступеней. Смесь газов проходит через проточную часть турбины к выходному патрубку 6. В камере 1 и межпопаточных каналах проточной части происходит реакция между хлором и метаном. Продукты реакции покидают турбину при давлении 31 кг/см, производительность реактора составляет 456 т/ч. Содержание метана в продуктах реакции мень

Авторы

Даты

1981-08-15—Публикация

1978-11-10—Подача