Изобретение относится к теплоэнергетике.

Известна газотурбинная установка с промежуточным подогревом рабочего тела. Процесс промежуточного подогрева здесь реализуется в нескольких ступенях газовой турбины. Для поддержания температуры газа в пределах начальной температуры в газовой турбине между ступенями вмонтированы каталитические камеры сгорания, в которые подводится дополнительное количество топлива.

К недостаткам известного технического решения относится ограниченность применения (применимо только для газовых турбин) и увеличение длины проточной части турбины из-за необходимости размещения между ступенями каталитических камер сгорания и из-за необходимости обеспечения перемешивания топлива с газами, что неизбежно приводит к тому же к аэродинамическим потерям и уменьшению КПД установки.

Известна паротурбинная установка, в которой предусмотрена подача горячей воды внутрь каждой из полых сопловых лопаток, играющих роль теплообменников поверхностного типа, через которые нагреваются рабочий поток пара.

К недостаткам известного технического решения относятся потребность во внешнем источнике тепловой энергии для подогрева воды, причем параметры последней не могут быть высокими и повышенная протяженность системы каналов для греющей воды, что приводит к большим гидравлическим потерям, а следовательно, и к уменьшению КПД турбоустановки в целом.

Известна паротурбинная установка, содержащая многокорпусную турбину с промежуточным пароперегревателем, установленным непосредственно у паровой турбины между цилиндром высокого давления (ЦВД) и цилиндром среднего давления (ЦСД) и представляющим собой короткий перепускной патрубок между ЦВД и ЦСД, в который под давлением в присутствии рабочего тела подаются кислород, водород и очищенный природный газ, содержащий углеродные фракции (метан, этан, пропан, бутан), смесь которых сжигают, а образующиеся при этом газы примешиваются к рабочему телу и увеличивают его теплосодержание.

Известное техническое решение обладает следующими недостатками:

ограниченность по количеству ступеней промежуточного перегрева, а следовательно, и получение пониженного КПД установки;

к пару примешивается большое количество газа СО2, который затем довольно трудно удалить из конденсата;

не предусмотрены средства для подготовки однородной горючей смеси, что приводит к некачественному сгоранию топлива;

несколько увеличенные габариты установки из-за наличия перепускного патрубка (промежуточного пароперегревателя).

Известна энергетическая установка, принятая в качестве прототипа и содержащая турбину с промежуточным перегревателем смешивающего типа, имеющим вводы горючего и окислителя, и сопловыми венцами, включающими лопатки. В данной установке основной поток пара перегревают смешением его в промежуточном пароперегревателе с высокотемпературным паром, являющимся продуктом сгорания водорода в кислород и полученным в камере сгорания.

Прототип имеет следующие недостатки:

ограниченность по количеству промежуточных перегревателей, что приводит к незначительному повышению КПД установки;

увеличенные габариты установки из-за наличия промежуточных пароперегревателей, установленных между корпусами турбины.

Целью изобретения является повышение КПД энергетической установки и уменьшение ее габаритов.

Поставленная цель достигается тем, что в энергетической установке, содержащей турбину с промежуточным перегревателем смешивающего типа, имеющим вводы горючего и окислителя, и сопловыми венцами, включающими лопатками, подогреватель и сопловой венец выполнены в виде единого конструктивного элемента, при этом каждая из лопаток сопловых венцов выполнена из силового металлического стержня с продольными полостями, поперечными каналами и расположенными на наружной поверхности стержня в шахматном порядке нишами для горючего и окислителя, имеющими разные объемы, соответственно меньший для окисления и больший для горючего, а также из соединенных продольными перемычками из теплоизолирующего материала с образованием камер внутренней перфорированной и наружной пористой обечаек, причем вводы горючего и окислителя подключены к полостям, а последние сообщены с нишами посредством каналов, каждая лопатка сопловых венцов снабжена зажигательным устройством, например, в виде U-образного трубчатого электрического нагревателя, установленного в продольных углублениях, выполненных в наружной пористой обечайке в районе лобовой части лопатки, при этом подвод напряжения к нагревателю осуществлен при помощи электрических шин, электроизолированных в районе верхнего основания лопатки.

Новым в предлагаемом техническом решении является следующее:

подогреватель и сопловой венец выполнены в виде единого конструктивного элемента;

каждая из лопаток сопловых венцов выполнена из силового металлического стержня с продольными полостями, поперечными каналами и расположенными на наружной поверхности стержня в шахматном порядке нишами для горючего и окислителя, имеющими разные объемы, соответственно меньший для окислителя и больший для горючего, а также из соединенных продольными перемычками из теплоизолирующего материала с образованием камер внутренней перфорированной и наружной пористой обечаек, причем вводы горючего и окислителя подключены к полостям, а последние сообщены с нишами посредством каналов;

каждая лопатка сопловых венцов снабжена зажигательным устройством, например, в виде U-образного трубчатого электрического нагревателя, установленного в продольных углублениях, выполненных в наружной пористой обечайке в районе лобовой части лопатки, при этом подвод напряжения к нагревателю осуществлен при помощи электрических шин, электроизолированных в районе верхнего основания лопатки.

Существенные отличия заявляемого технического решения.

Известна турбина с многократным перегревом рабочего тела, содержащая многоступенчатую проточную часть с радиально-осевыми колесами, с входными и выходными камерами соплового аппарата, подключенными к U-образным каналам ротора, и снабженная перегревательным устройством, выполненным в виде кольцевых секций трубок П-образной формы, концы которых ввальцованы в перегородку, установленную между сопловым аппаратом и перегревательным устройством, и при помощи трубок выходная камера предыдущей ступени соединена с входной камерой последующей ступени.

Недостатками этого технического решения являются:

ограниченность применения (непригодно для осевых турбин);

возрастают поперечные размеры турбины;

большие гидравлические потери как со стороны греющего, так и со стороны подогреваемого теплоносителя, что приводит к снижению КПД турбоустановки.

Заявляемое техническое решение отличается от известного следующим:

подогреватель и сопловой венец каждой ступени выполнены в виде единого конструктивного элемента;

каждая из лопаток сопловых венцов выполнена из силового металлического стержня с продольными полостями, поперечными каналами и расположенными на наружной поверхности стержня в шахматном порядке нишами для горючего и окислителя, имеющими разные объемы, соответственно меньший для окислителя и больший для горючего, а также из соединенных продольными перемычками из теплоизолирующего материала с образованием камер внутренней перфорированной и наружной пористой обечаек, причем вводы горючего и окислителя подключены к полостям, а последние сообщены с нишами посредством каналов.

Известна турбина, содержащая многочисленные высокоскоростные сопла эжекторного типа, смонтированные по периметру между направляющим и рабочим венцами и подающие высокотемпературный пар под большим давлением вдоль потока рабочего пара.

К недостаткам этого известного pешения относятся:

большие гидравлические потери в системе подачи греющего пара от котла к высокоскоростным соплам, что приводит к снижению КПД турбоустановки;

загромождение проточной части турбины указанными соплами, что приводит к увеличению осевого размера турбины и к дополнительным потерям.

Заявляемое техническое решение отличается от известного следующим:

подогреватель и сопловой венец выполнены в виде единого конструктивного элемента, а следовательно, отсутствует загромождение проточной части турбины какими-то конструкциями;

каждая из лопаток сопловых венцов выполнена из силового металлического стержня с продольными полостями, поперечными каналами и расположенными на наружной поверхности стержня в шахматном порядке нишами для горючего и окислителя, имеющими разные объемы, соответственно меньший для окислителя и больший для горючего, а также из соединенных продольными перемычками из теплоизолирующего материала с образованием камер внутренней перфорированной и наружной пористой обечаек, причем вводы горючего и окислителя подключены к полостям, а последние сообщены с шинами посредством каналов.

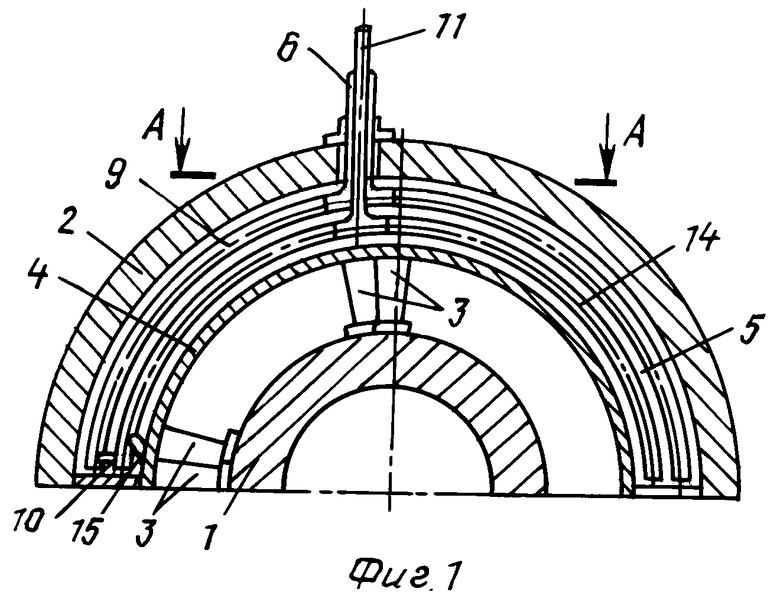

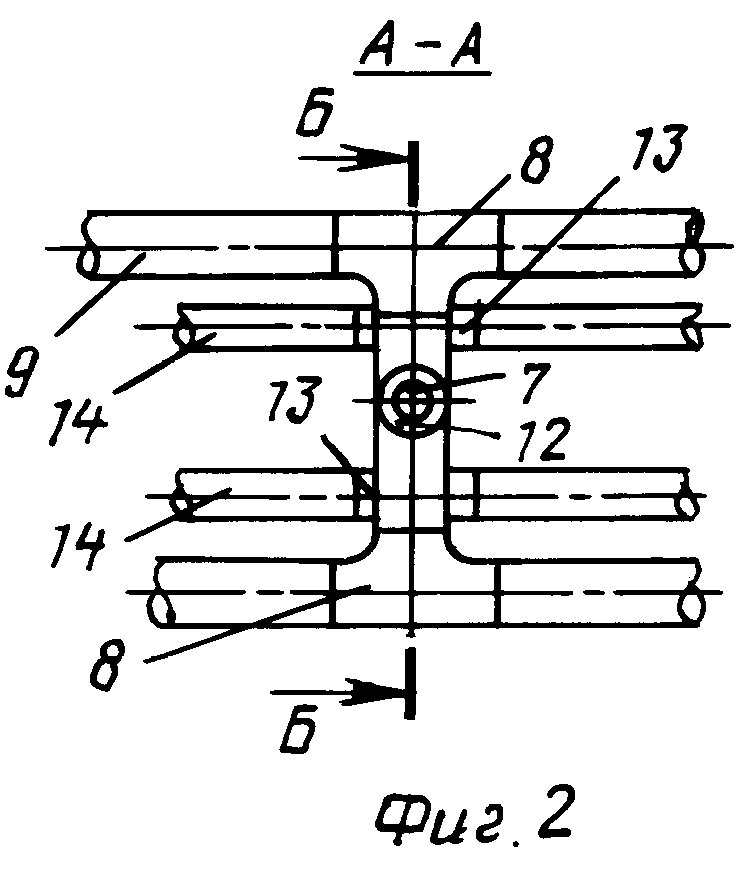

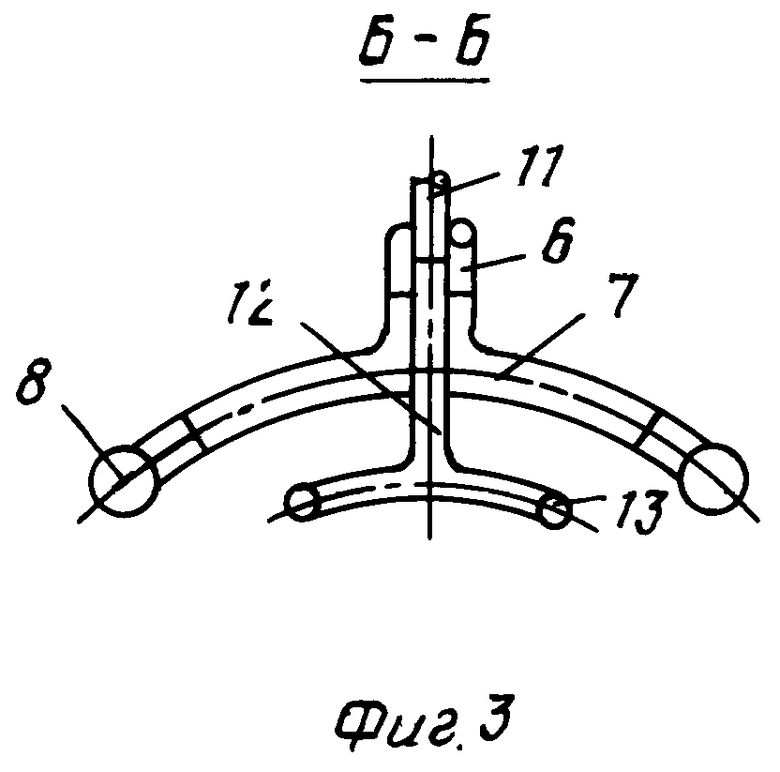

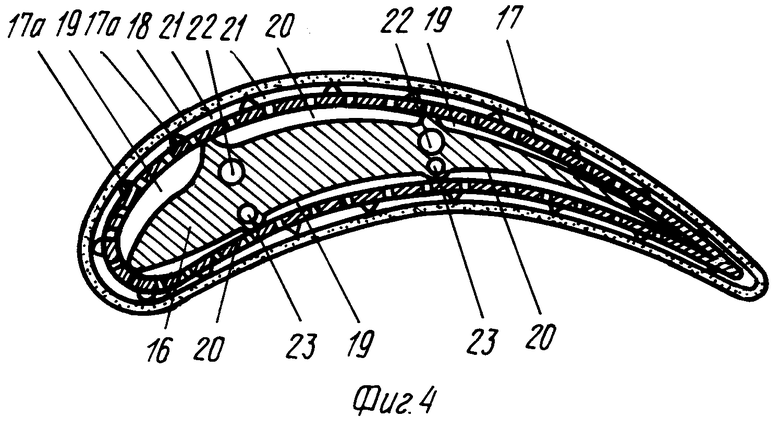

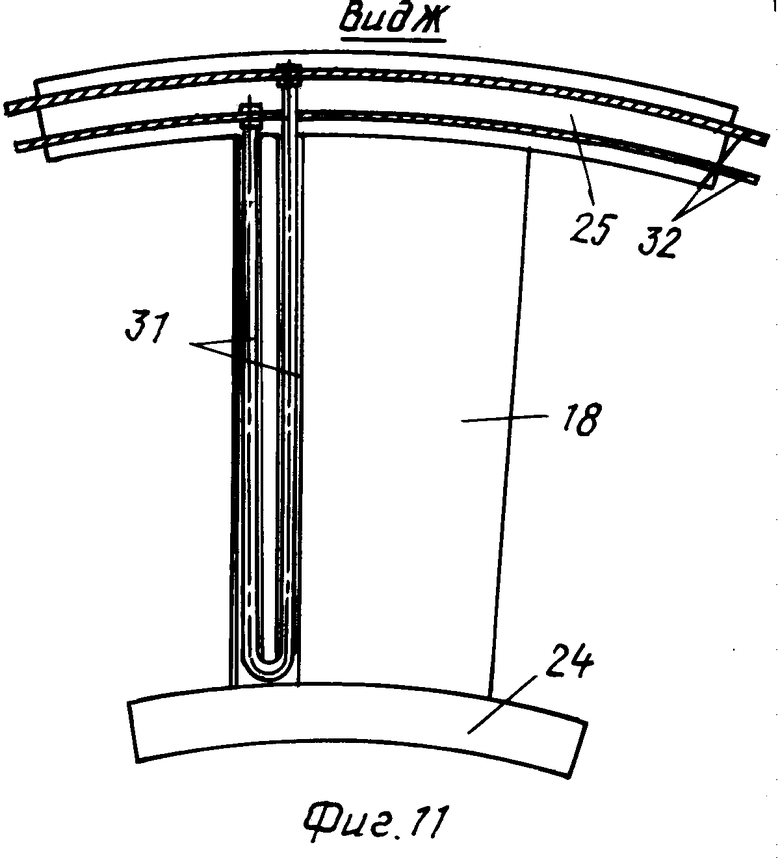

На фиг. 1 показан промежуточный перегреватель смешивающего типа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - поперечный разрез лопатки в районе верхней полки; на фиг. 5 - вид сбоку на силовой стержень с вогнутой стороны лопатки; на фиг. 6-9 - разрезы В-В, Г-Г, Д-Д и Е-Е соответственно на фиг. 5; на фиг. 10 - основной вариант расположения электрического зажигательного устройства на лопатке; на фиг. 11 - вид по стрелке Ж на фиг. 10.

Промежуточный перегреватель смешивающего типа (фиг. 1), в котором подогреватель и сопловой венец выполнены в виде единого конструктивного элемента, содержит тело 1 диафрагмы, обод 2 диафрагмы, сопловые лопатки 3, бандажную ленту 4, кольцевую полость 5, трубопроводы 6 и 11 для подачи соответственно горючего и окислителя, например газообразных водорода и кислорода, тройники 7 и 12, сваренные в единый раздаточный блок, а также тройники 8 и 13 коллекторов, коллекторы 9 и 14, отростки 10 и 15 для подачи горючего и окислителя в сопловые лопатки 3.

На фиг. 2, 3 показана схема распределения горючего и окислителя при помощи раздаточных тройников 7 и 12, тройники 8 и 13 по коллекторам 9 и 14, расположенным в кольцевой полости 5.

На фиг. 4 показан поперечный разрез лопатки в районе верхней полки, где изображен силовой металлический стержень 16 с нишами с полостями 22 и 23, вокруг которого расположены последовательно внутренняя перфорированная повышенного гидравлического сопротивления обечайка 17, продольные перемычки 17а из теплоизолирующего материала, например из волокнистой керамики, и наружная пористая пониженного гидравлического сопротивления обечайки 18, между которыми формируются камеры 19 для горючего и камеры 20 для окислителя, а также продольные камеры 21 для смешения горючего и окислителя.

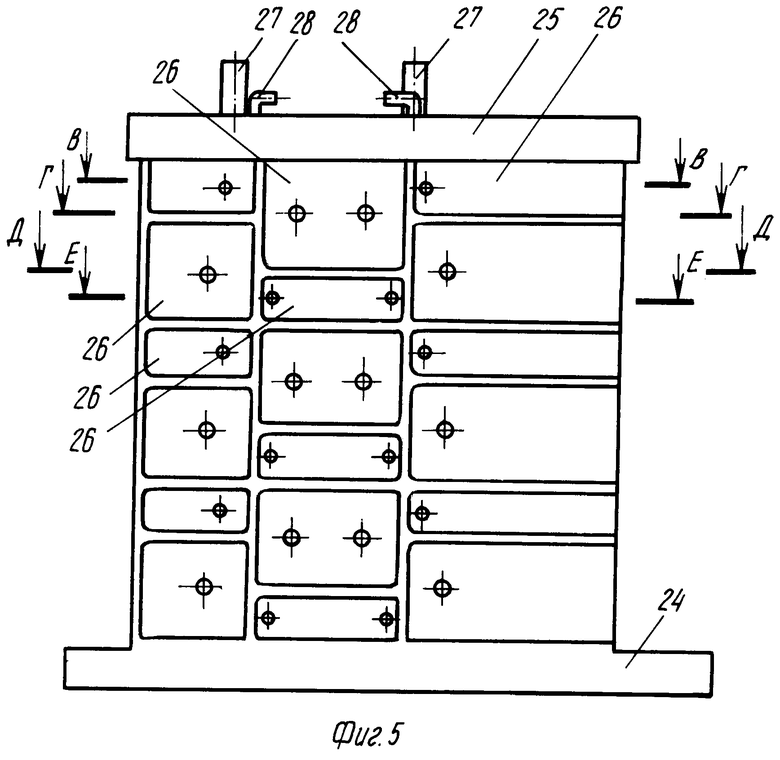

На фиг. 5 показан вид сбоку на силовой стержень с вогнутой стороны лопатки, имеющей нижнюю 24 и верхнюю 25 полки, а также разные по размерам ниши 26, имеющие разные объемы, соответственно меньший для окислителя и больший для горючего (например, в случае применения кислорода и водорода соотношение указанных объемов 1; 2), и расположенные на наружной поверхности стержня в шахматном порядке, а также штуцера 27 и гуськи 28 для подвода соответственно горючего и окислителя.

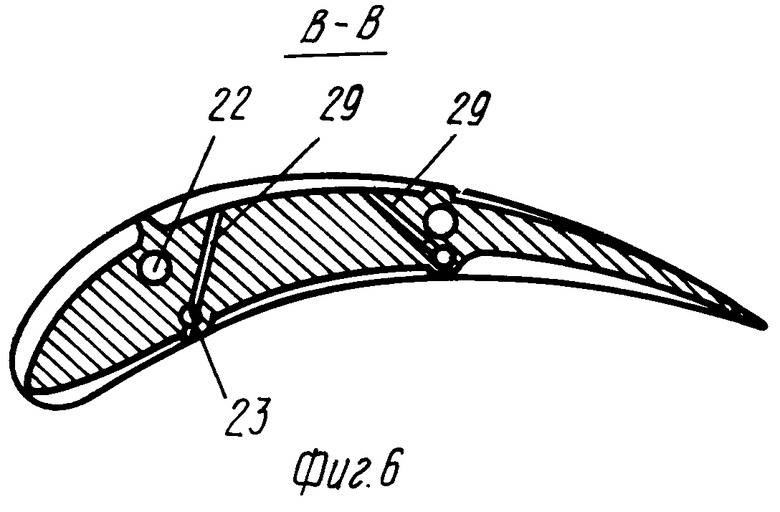

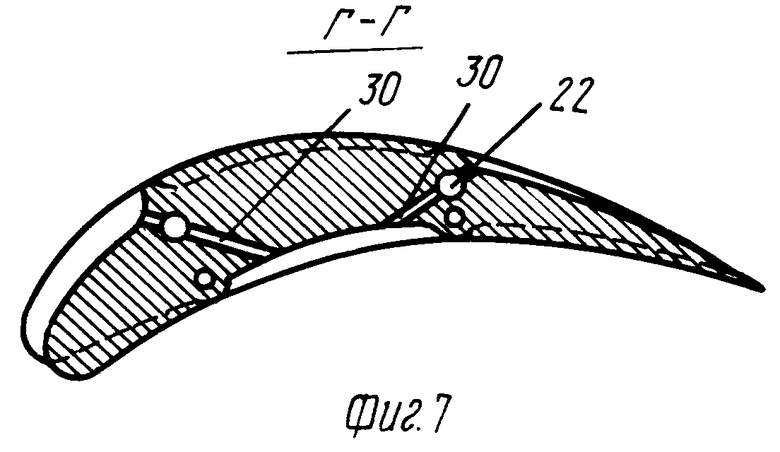

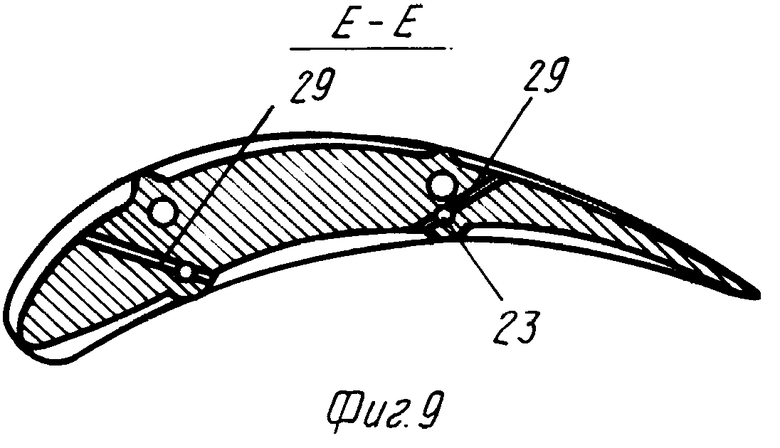

На фиг. 6-9 показаны поперечные разрезы силового стержня, где изображены каналы 29 для подвода окислителя и каналы 30 для подвода горючего к соответствующим нишам.

На фиг. 10, 11 показано расположение электрического зажигательного устройства 31 на лопатке. Устройство 31 представляет собой электрическую спираль (или электрод), предварительно заключенную в U-образную трубку и электрически изолированную от последней, и установлено в продольных углублениях, выполненных в наружной пористой обечайке в районе лобовой части лопатки, при этом подвод напряжения к нагревателю осуществлен при помощи электрических шин 32, электроизолированных в районе верхнего основания лопатки, а электрические кабели, подводящие электроэнергию к шинам 32, расположены в радиальных сверлениях диафрагмы в районе горизонтального разъема (не показаны).

Выполнение объемов, образуемых в районе ниш 26, в определенном соотношении позволяет получить стехиометрическую смесь, что обеспечивает ее полное сгорание, и позволяет обойтись без установки калиброванных дроссельных шайб, однако это несколько усложняет технологию изготовления силового стержня. Обычно в теплоэнергетике в подобных случаях предпочитают все же использовать дроссельные шайбы, которые в данном случае целесообразно установить на выходах из каналов 29 и 30, сообщающих полости 22 и 23 с нишами 26.

Применение двухслойной пористой стенки, состоящей из внутренней перфорированной повышенного гидравлического сопротивления обечайки и наружной пористой пониженного гидравлического сопротивления обечайки, соединенных продольными перемычками из теплоизолирующего материала, повышает устойчивость системы топливоподачи. Дросселирование реагентов на внутренней обечайке предотвращает явление гидравлической разверки, а наружная обечайка способствует однородному перемешиванию топливной смеси и защищает внутреннюю обечайку и силовой стержень от воздействия высокой температуры. Установка продольных перемычек дополнительно способствует уменьшению прогрева силового стержня и предотвращает преждевременный прогрев реагентов, особенно если перемычки будут изготовлены из волокнистой керамики (особые теплоизоляционные свойства волокнистой керамики "держат" тепло в пределах 3 мм).

Промежуточные перегревы рабочего тела с термодинамической точки зрения целесообразны только в турбинах высокого давления, причем в проточной части желательно поддерживать температуру рабочего тела на уровне начальной температуры, которая для современных турбоустановок превышает 550оС для мощных ПТУ и 800оС для ГТУ и при которой горючая смесь, поступающая на поверхность лопатки, будет самовоспламеняться. На переходных же режимах работы турбоустановок промежуточные перегреватели рабочего тела отключаются. Иногда, например, для утилизационных паровых турбин с целью устранения эрозии лопаток влажный поток пара целесообразно подсушивать. В этом случае следует применять зажигательные устройства, поддерживающие постоянное горение горючей смеси, подаваемой на поверхность лопаток. Время распространения пламени в ламинарном слое по направлению к поверхности лопатки, например, для смесей природного газа и других горючих газов на порядок, для водородной горючей смеси на два порядка меньше времени снова пламени вдоль лопатки основным рабочим потоком. Так, скорость распространения пламени для смесей природного газа и других газов больше 0,35 м/с, а для водородной горючей смеси порядка 2,5 м/с и толщина ламинарного слоя на поверхности лопатки составляет доли миллиметра, при этом скорость рабочего тела составляет величину порядка 100-200 м/с, а хорда лопатки - порядка 5-10 см. Это обстоятельство и является гарантией стабильного сжигания горючей смеси в пределах лопатки при помощи предложенного основного варианта зажигательного устройства типа U-образного ТЭН. В случае же использования горючей смеси с очень малой скоростью распространения пламени не исключен вариант укладки по всей поверхности лопатки удлиненного ТЭН, многократно изогнутого по аналогии с U-образным ТЭН в виде змеевика и уложенного в соответствующие продольные углубления, выполненные в наружной пористой обечайке по типу выемок для установки U-образного ТЭН. Для лопатки с наружной пористой обечайкой, выполненной из керамики, аналогичные укладки можно выполнить и непосредственно из электрических спиралей (или электродов), хотя при этом уменьшается долговечность зажигательного устройства.

Установка работает следующим образом.

Из резервуара подаются под давлением горючее и окислитель по трубопроводам 6 и 11 соответственно через сверление в ободе 2 диафрагм к раздаточным тройникам 7 и 120 а от них через тройники 8 и 13 к коллекторам 9 и 14, размещенным в кольцевой полости 5 над сопловыми лопатками 3, установленными в теле 1 диафрагмы и скрепленными в районе верхних полок 25 бандажной лентой 4. Далее горючее и окислитель распределяются при помощи отростков 10 и 15, связывающих соответствующие штуцера на коллекторах (не показаны) и штуцера 27, гуськи 28 на сопловых лопатках, по полости 22 и 23, например, выполненных в виде продольных сверлений в силовом стержне 16. Затем окислитель по каналам 29 поступает в камеры 20 меньших объемов, а горючее по каналам 30 - в камеры 19 больших объемов, причем указанные камеры располагаются на наружной поверхности силового стержня в шахматном порядке для облегчения задачи получения однородной горючей смеси. Из камер 19 и 20 горючее и окислитель поступает через соответствующие участки внутренней перфорированной обечайки 17 в продольные камеры 21, где они предварительно смешиваются в стехиометрическом соотношении. Образовавшаяся горючая смесь проникает во вторую наружную пористую обечайку, где создается более однородная горючая смесь, которая направляется на поверхность лопатки и поджигается либо потоком рабочего тела, либо электрическим зажигательным устройством. Образовавшийся в результате горения указанной смеси газ смешивается с рабочим телом и увеличивает его теплосодержание и температуру.

С целью оценки возможности реализации предложенного технического решения на примере судовой паротурбинной установки мощностью 20000 кВт определены поперечные размеры трубопроводов для подачи водорода и кислорода в ступень турбины высокого давления, в которой срабатывается теплоперепад 50 кДж/кг. Для того, чтобы восстановить первоначальное состояние пара перед ступенью, необходимо сжечь 0,008334 кг водорода, а чтобы подать это количество водорода со скоростью порядка 50 м/с необходимы два трубопровода с d = 0,035 м для верхней и нижней половин диафрагмы. Для подачи кислорода, которого требуется в два раза меньше по объему чем водорода, диаметр каждого из трубопроводов будет в 1,41 раза меньше. Из этого следует, что система подачи химических реагентов в предлагаемый перегреватель пара имеет приемлемые размеры и с учетом вышеизложенного данная паротурбинная установка вполне технически реализуема.

Использование заявляемого технического решения обеспечивает:

уменьшение габаритов энергетической установки за счет использования в качестве промежуточных перегревателей (подогревателей) сопловых венцов турбины;

повышение КПД энергетической установки за счет увеличения количества промежуточных перегревателей (подогревателей), равного количеству ступеней турбины высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2027054C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ | 1990 |

|

RU2018697C1 |

| РЕГЕНЕРАТИВНЫЙ ПОДОГРЕВАТЕЛЬ ПИТАТЕЛЬНОЙ ВОДЫ ЭЖЕКТОРНОГО ТИПА | 1991 |

|

RU2012829C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2009350C1 |

| СТАТОР МНОГОСТУПЕНЧАТОЙ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2151886C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2726861C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2044145C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1993 |

|

RU2053399C1 |

| СОПЛОВОЙ АППАРАТ ОСЕВОЙ ТУРБИНЫ | 2000 |

|

RU2187659C1 |

Использование: в области теплоэнергетики, преимущественно в энергетических установках, содержащих турбину с промежуточным перегревателем смешивающего типа. Сущность изобретения: энергетическая установка состоит из генераторов рабочего тела, турбины, резервуаров с горючим и окислителем, связанных трубопроводами через сверления в ободе диафрагмы турбины с раздаточными тройниками, которые подсоединены к коллекторам, размещенным в полости над сопловыми лопатками. Последние скреплены бандажной лентой и связаны при помощи отростков со штуцерами и гуськами на сопловых лопатках. Каждая лопатка выполнена из металлического стержня с нижней и верхней полками, нишами и полостями и имеет внутреннюю перфорированную и наружную пористую обечайки. Последние выполнены с продольными перемычками, которые образуют камеры, связанные посредством каналов с соответствующими полостями. На сопловых лопатках устанавливаются зажигательные устройства с электрическими шинами для сжигания горючей смеси, поступающей на поверхность лопатки. 1 з. п. ф-лы, 11 ил.

Авторы

Даты

1994-04-30—Публикация

1990-09-10—Подача