(54) СПОСОБ (ЭТРЕДЕЛБНИЯ КОЭФФИЦИЕНТА ТЕМПЕРАТУРОПРОВОДНОСТИ ТВЕРДЬК

1

Изобретение относится к измерению .теплофизических величин и может быть использовано для определения коэффициента температуропроводности твердых тел, преимущественно пластмасс и металлов.

Известен способ определения коэффициента температуропроводности по методу регулярного теплового режима 1-го рода, при котором образец испытуемого материала с помещенным внутри него термометром предварительно нагревают (охлаждают) и погружают в ванну с термостатированной жидкостью. Затем ведут наблюдение за ходом изменения температуры образца. По полученным данным определяют темп охлаждения (нагревания) образца и, зная коэффициент формы, вычисляют коэффициент температуропроводности CljНедостатками этого способа являются необходимость внедрения термометра в образец, что нарушает сплошность образца, необходимость тщательнОй реализации условий постоянства температуры среды, в которую помещается образец, что во многих случаях приводит к большим затратам времени, поддержание в продолжение ТЕЛ

опыта неизменным коэффнциент теплоотдачи, ведение опыта прн перепаде температур порядка , а иногда и значительно большем, что необхо- дикю для выполнения условия постоянства коэффициента теплоотдачи, и не позволяет определять истинное значение коэффициента температуропроводности и отнести его к определенtoной .температуре, и, следовательно, способ непригоден при изучении температуропроводности материалов в области ее сильного нзменения, например в области фазовых переходов,

15 кроме того способ не позволяет изучать температуропроводность материалов при значенни критерия Фурье :меньше 0,55.

Наиболее близким техническим ре20шением является способ определения коэффициента температуропроводности твердых тел в начальной стадии нестационарного режима по методу двух стыкующихся образцов, которые перед

25 опытом однородно нагреваются до различных температур Т, и Тд в двух нагревательных камерах, а затем быстро приводятся-В тепловой контакт, 5при этом измеряют нзмененне темпера1туры во времени в месте стыка обраэцов и в точках, расположенных ка образцах на некотором расстоянии от поверхности контакта на одном и втором образце, причем один из них играет роль эталона И,

Процесс выравнивания их температур описывается определенными математическими зависимостями, построеннв ш на использовании теории начальной стадии теплопроводности (F 0,03). Эти зависимости, полученные в предположении существования идеального теплового контакта на поверхности соприкосновения двух тел, связывают изменение температуры в образцах с их теплофизическими параметрами, что делает возможным использование этих функциональных зависимостей для опытного определения коэффициентов тепло - и температуропроводности материала испытуемого образца.

Недостатками способа определения теплофизических свойств образцов методом стыкующихся образцов является необходимость тщательной обработк поверхностей стыка образцов таким образом, чтобы свести к минимуму величину контактного теплового сопротивления, а так же принятие специальных мер по его уменьшению путем сжатия образцов, введением в контактную зону промежуточных контактирующих материалов, смазки на графитной основе, медную фольгу, олово, жидкие металлы. Кроме того, поскольк образцы перед опытом необходимо нагревать до различных температур Т и Тв, необходимы две изолированные нагревательные камеры с термостатирующими устройствами, а так же проведение опыта предполагает наличие разности и порядка 100®С, что не позволяет определить истинные значения теплофизических характеристик и отнести их к определенной температуре, поэтому способ непригоден для измерений b области их сильных изменений , например в зоне фазовых переходов материала.

Отмеченные обстоятельства накладывают ограничения принципиального характера на точность определения коэффициентов тепло и температуропроводности указанного способа.

Цель изобретения - повышение точности определения истинного коэффициента температуропроводности при данной температуре, упрощение и увеличение быстродействия эксперимента

Поставленная цель достигается тем, что теплоизолированный призматический образец материала призматической формы подвергают поперечному изгибу, затем регистрируют величину алгебраической разности температур сжатой и растянутой поверхности образца в разные моменты времени и по полученным данным, определяют коэффициент температуропроводности формуле

ICto (m- Л . f,4 -16 (rnNpE - ъ)

если критерий Фурье

F - д

40,ъ .

°V/A

Ъ

где

-размер образца в плокости изгиба, см;

(,)

-отношение разностей

) температур сжатой и растянутой поверхнос образца в момент времени ti, и С соответственно;

и по формуле

а- Ь 8nm

о 035

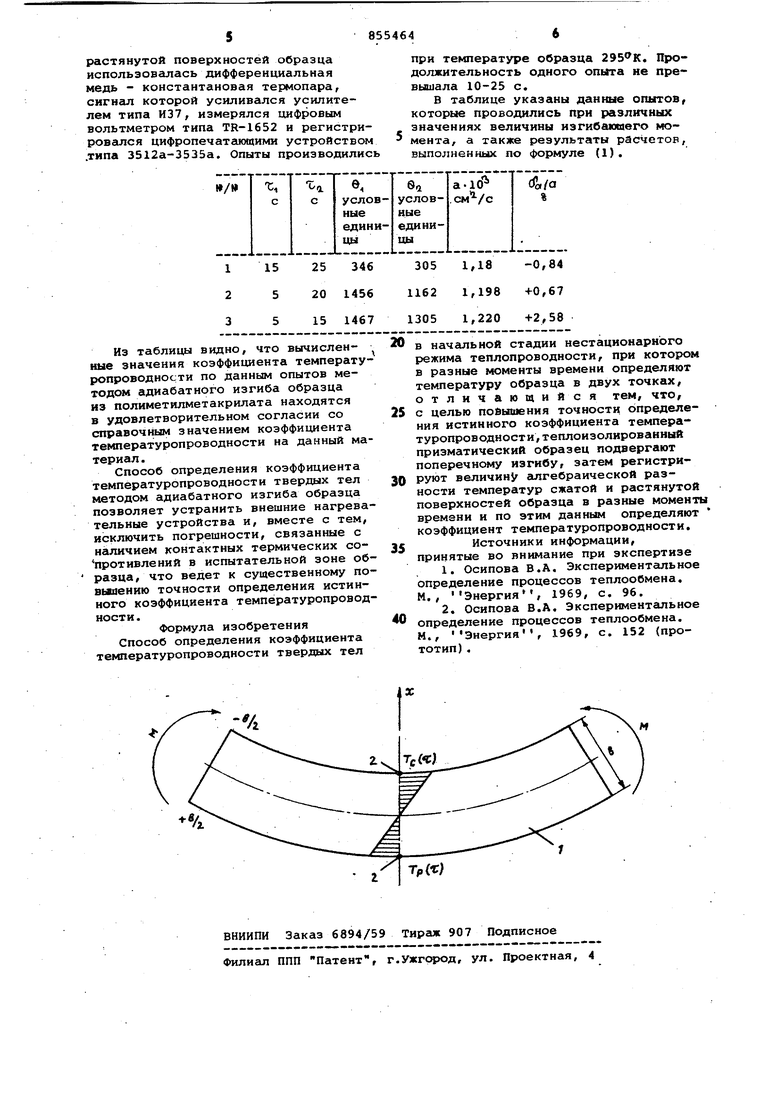

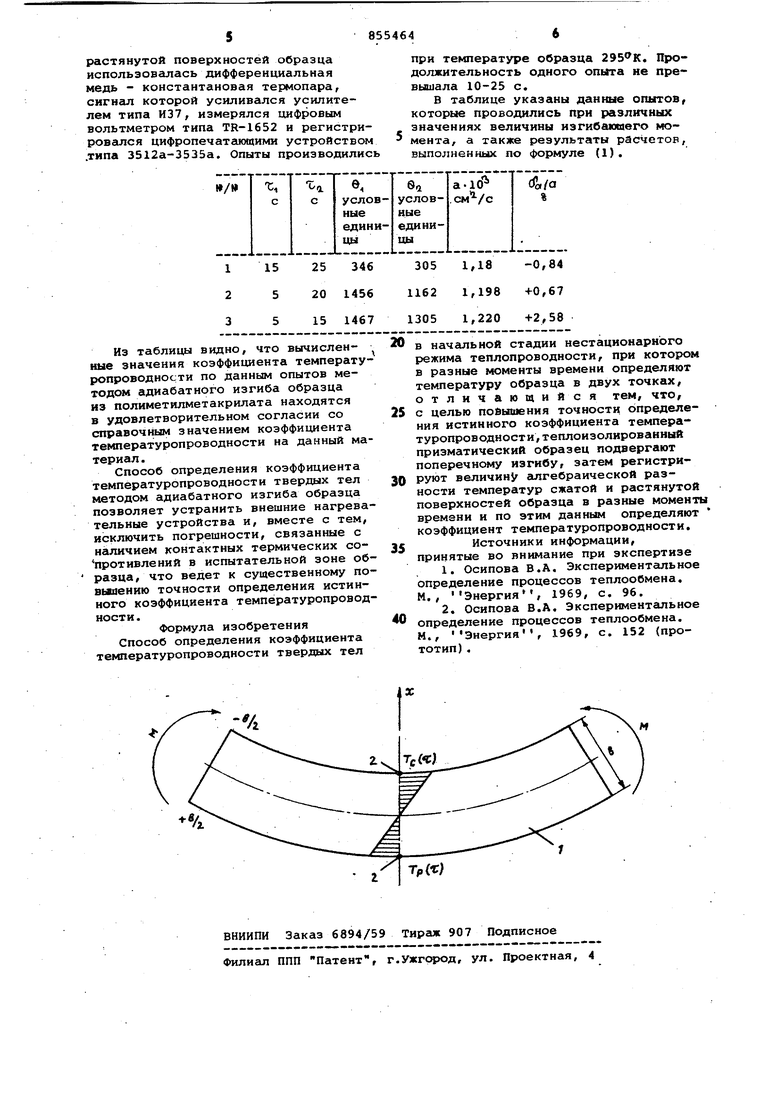

На чертеже изображена схема проведения опыта.

Известно, что при деформации тведых тел в адиабатных условиях их температура изменяется: при растяжении - уменьшается, а при сжатии увеличивается.

Согласно схеме по предлагаемому способу на верхней и нижней поверхностях испытуемого образца 1 устаналивают датчик разности температур 2 после чего за короткий промежуток времени, соответствующий критерию Фурье порядка 10 , его изгибают. При этом температура растянутой зон образца понижается, а сжатой Те. повышается. -Таким образом создается начальное неоднородное поле температур, которое с течением времени выравнивается за счет внутренней теплопроводности материала.

Затем за некоторый момент времени Т и til регистрируют величину разности температур сжатой и растянутой поверхностей образца

е,().)-ГрСЬО ваСЧ)--ТоСЧ)()

и определяют коэффициент температуропроводности по формулам I или 2.

С целью проверки работоспособности способа и оценки величины относительной погрешности определения коэффициента температуропроводности :были проведены эксперименты на призматическом образце из полиметилметакрилата (орг, стекло).

Данный материал рекомендован ВНИИМ в качестве стандартной меры теплофизических свойств в диапазоне 273 f , для которого коэффициент температуропроводности, а в 1,1910 с погрешностью +1,2%.Характерный размер поперечног сечения образца в плоскости действия изгибающего момента Ь 2,01 см. В качестве датчика разности температур сжатой и

растянутой поверхностей образца использовалась дифференциальная медь - константановая термопара, сигнёш которой усиливгшся усилителем типа И37, измерялся цифровым вольтметром типа TR-1652 и регистрировался цифропечатгиощими устройством .типа 3512а-3535а. Опыты производились

при температуре образца . Продолжительность одного опыта не превышала 10-25 с.

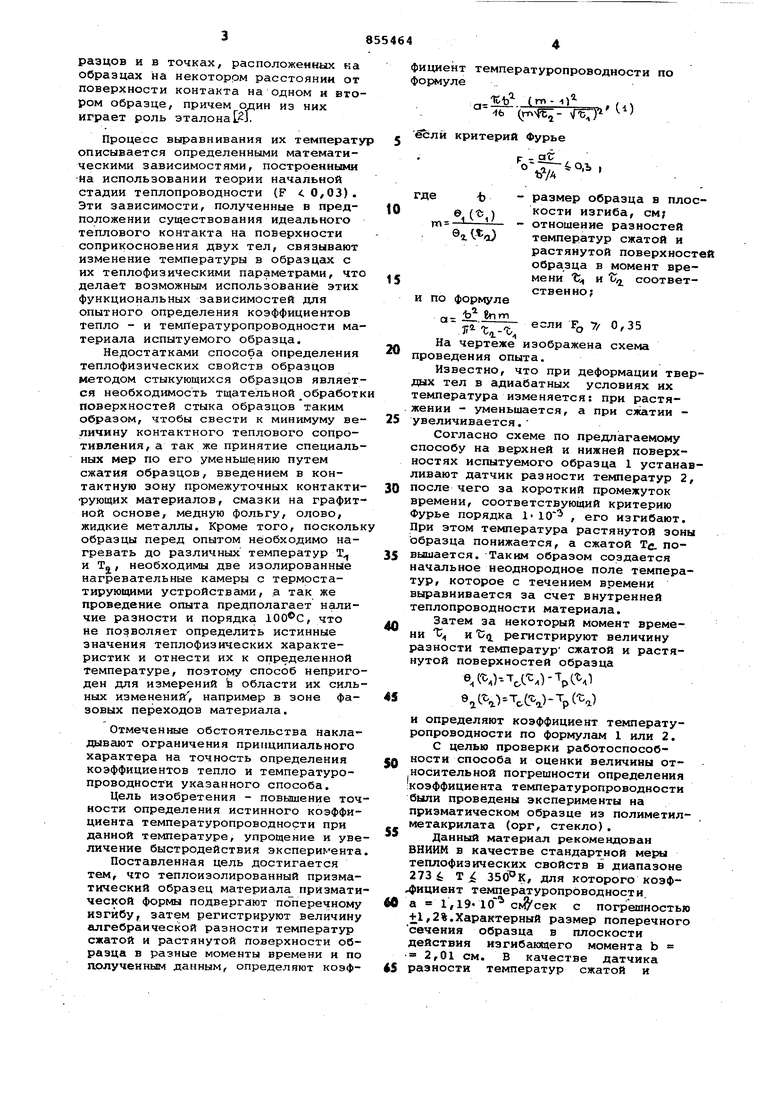

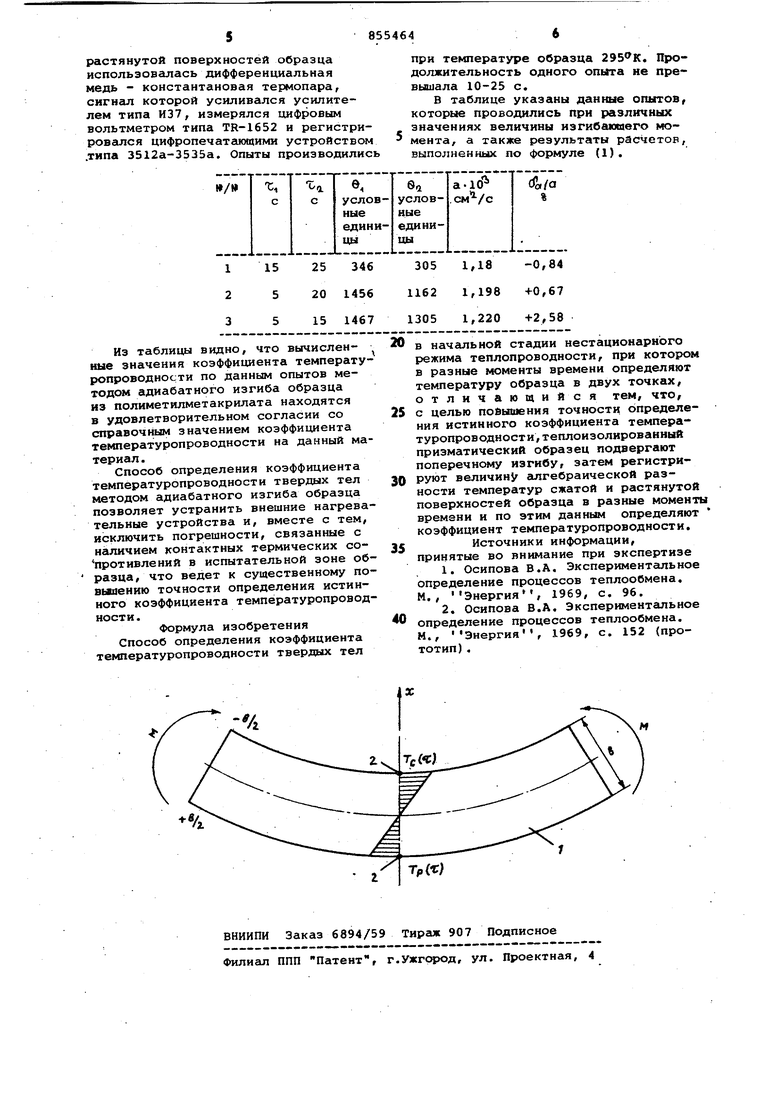

В таблице указаны данные опытов, которые проводились при различных значениях величины изгибаххаего момента, а также результаты расчетов, выполненных по формуле (1).

Авторы

Даты

1981-08-15—Публикация

1979-11-12—Подача