Изобретение относится к измерительной технике, к измерению тепловых свойств материалов, например огнеупорных и теплоизоляционных материалов, точность расчета температурных полей которых необходима для оценки безопасности и технико-экономических показателей теплотехнологических и теплоэнергетических установок.

Известен способ определения теплофизических свойств материалов (авторское свидетельство СССР №1004844, МПК G01N 25/18, 1987 г.), заключающийся в том, что приводят в тепловой контакт исследуемый образец в виде пластины и контрольный образец в виде полубесконечного тела, затем воздействуют на поверхность исследуемого образца, противоположную контрольному образцу, периодическими колебаниями теплового потока и регистрируют изменение температуры контрольного образца, поверхность образца, подвергаемую тепловому воздействию приводят в тепловой контакт со вторым дополнительным контрольным образцом выполненным в виде полубесконечного тела, выполненным из того же материала, что и первый контрольный образец, определение теплофизических свойств осуществляют по заявленным формулам.

Недостатками указанного способа являются сложность технической реализации периодического нагрева, а также недостаточная точность результатов из-за невозможности определения зависимости теплофизических свойств материала от температуры, так как теплофизические свойства контрольного образца в указанном способе приняты постоянными.

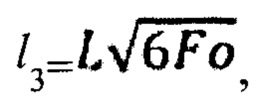

Известен способ определения тепловых свойств материалов (патент на изобретение RU №2754715, МПК G01N 25/18, 2021 г.), заключающийся в задании теплового потока в плоскости контакта первого эталонного образца с исследуемым образцом и измерении температуры во втором эталонном образце, контактирующем с эталонными образцами по плоскости, противоположной первому контрольному образцу, задаваемый тепловой поток является постоянным, первое эталонное тело является изолятором тепла, а длина второго эталонного образца определяется по соотношению:  где L - длина образца, а Fo - параметр Фурье; далее находятся параметры

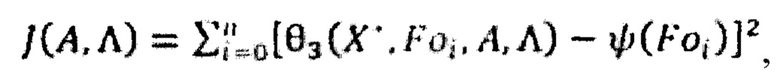

где L - длина образца, а Fo - параметр Фурье; далее находятся параметры  путем минимизации функции

путем минимизации функции

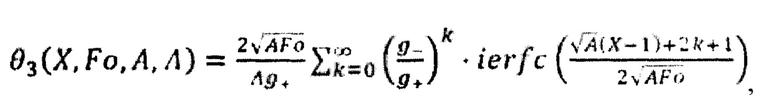

где X* - координата датчика температуры; ψ(Foi) - безразмерные значения замеренной температуры; n - число замеров; θ3 - безразмерная температура, в сечении X*, полученная по теоретической формуле:

где

зная,  находятся искомые величины теплопроводности

находятся искомые величины теплопроводности  и температуропроводности

и температуропроводности

Недостатками указанного способа являются невозможность получения достоверных результатов для температур исследуемого образца выше 30°С, так как для заявленных размеров тел при температурах выше 30°С увеличится интенсивность теплообмена с боковых поверхностей цилиндров и тогда температурные поля нельзя будет считать одномерными (в зависимости от температуры коэффициент теплопроводности может изменяться в 4-5 раз), погрешность расчета, вызываемая допущением, что мощность нагревателя делится ровно пополам; а также сложность расчетов из-за использования математической модели, описывающей температурные поля двух тел.

Известен способ определения тепловых свойств материалов (патент на изобретение RU №2687508, МПК G01N 25/18, 2019 г.), принятый за прототип, заключающийся в том, что исследуемый образец приводят в тепловой контакт с первым контрольным образцом в виде полубесконечного тела, подвергают тепловому воздействию поверхность исследуемого образца, сопрягаемую с первым контрольным образцом, затем поверхность исследуемого образца, противоположную первому контрольному образцу, приводят в тепловой контакт со вторым контрольным образцом в виде полубесконечного тела, выполненным из того же материала, что и первый контрольный образец, и регистрируют изменение температуры второго контрольного образца, при этом определяют поправку к использованному при расчете расстоянию между поверхностью второго контрольного образца, контактирующей с исследуемым образцом, и точкой регистрации температуры, датчик температуры размещен во втором контрольном образце вблизи его торца, сопрягаемого с исследуемым образцом на расстоянии 0,68 r0 от оси контактирующих тел, где r0 - радиус исследуемого образца, причем тепловое воздействие на исследуемый образец в процессе определения его тепловых свойств является постоянным, затем определяют коэффициент теплопередачи а с боковых поверхностей первого и второго контрольных образцов, а вычисление коэффициентов λ0 теплопроводности и температуропроводности а2 исследуемого образца осуществляют по заявленным формулам, полученным из решения уравнения, описывающего изменение температуры со временем во втором контрольном образце.

Недостатками прототипа являются низкая достоверность результатов, из-за погрешности в расчетах, так как в применяемой математической модели не учитывается величина потока теплоты в первый контрольный образец, и требуется определение коэффициента теплоотдачи α с боковых поверхностей контрольных образцов, а так же сложность обработки результатов измерений и невозможность определения зависимости теплофизических свойств материала от температуры.

Технический результат предлагаемого способа состоит в упрощении способа и повышении точности комплексного определения теплофизических характеристик материалов и обеспечение возможности определения теплофизических свойств материала в зависимости от температуры.

Технический результат достигается тем, что в способ определения температуропроводности и коэффициента теплопроводности, заключающийся в том, что приводят исследуемый образец в тепловой контакт с первым изолятором в виде полубесконечного тела, поверхность исследуемого образца, противоположную первому изолятору, приводят в тепловой контакт со вторым изолятором в виде полубесконечного тела, подвергают постоянному тепловому воздействию поверхность исследуемого образца, сопрягаемую с первым изолятором, регистрируют изменение температур, первый и второй изоляторы выполняют из того же материала, что и исследуемый образец, выбирают толщину экспериментального образца R в диапазоне 0,03÷0,05 м, выбирают толщину первого изолятора R1, и толщину второго изолятора R2 из условия:

R1=R2=(1,2÷4,4) R,

выбирают диаметры исследуемого образца и двух изоляторов равными и из условия:

D=(10÷15) R,

выбирают величину постоянного удельного потока теплоты q в исследуемый образец из условия:

q⋅≈(2700-4800) λ,

где λ=1 для огнеупоров или λ=0,3 для теплоизоляторов,

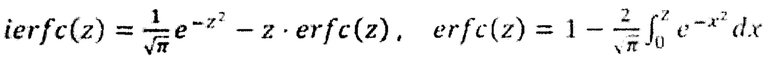

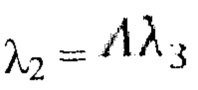

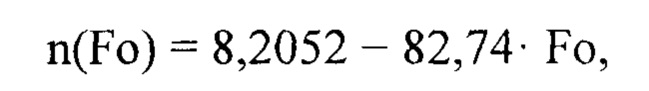

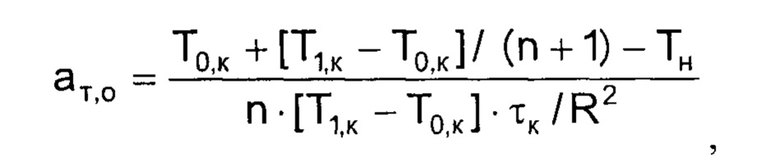

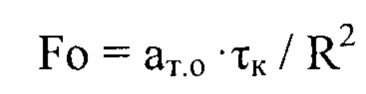

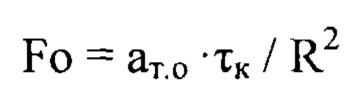

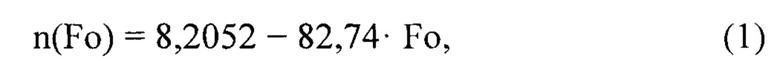

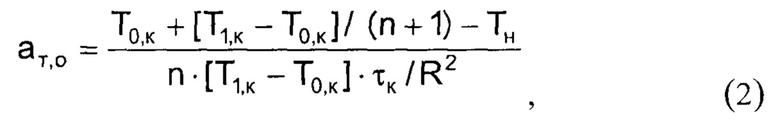

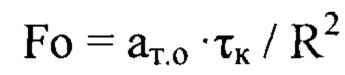

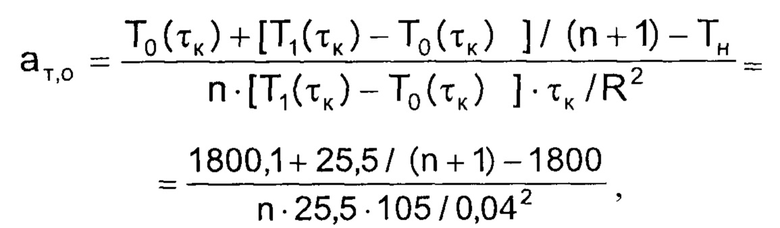

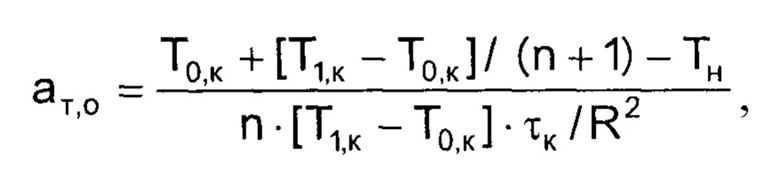

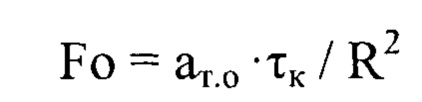

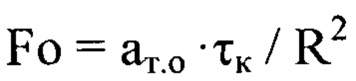

датчик для измерения температуры T1 размещают в центре поверхности исследуемого образца, контактирующей с источником теплоты, а второй датчик для измерения температуры Т0 размещают в центре поверхности второго изолятора, контактирующей с поверхностью исследуемого образца, предварительно задают начальную температуру Тн и термостатируют исследуемый образец и изоляторы при заданной начальной температуре Тн, регистрацию изменения температур Т1 и Т0 во время теплового воздействия потоком теплоты q прекращают в момент времени τк, когда температура па границе поверхностей исследуемого образца и второго изолятора Т0 превысит начальную температуру Тн на 0,1 K, вычисление температуропроводности ат,о исследуемого образца осуществляют решением нелинейной системы уравнений путем подбора числа Фурье Fo:

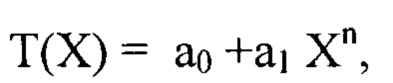

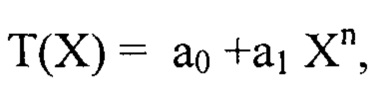

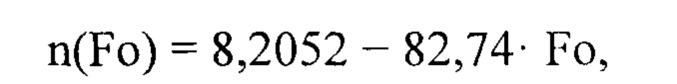

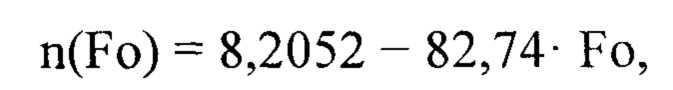

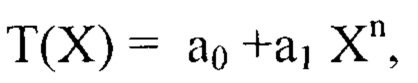

где n - показатель степени в уравнении, описывающем распределение температуры по сечению исследуемого образца

X=x/R, x - толщина прогретого слоя,

для конца нагрева,

для конца нагрева,

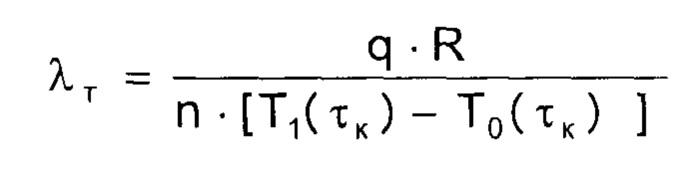

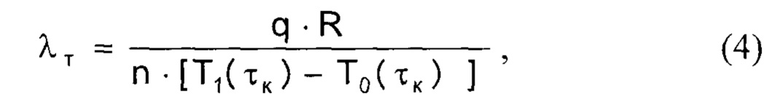

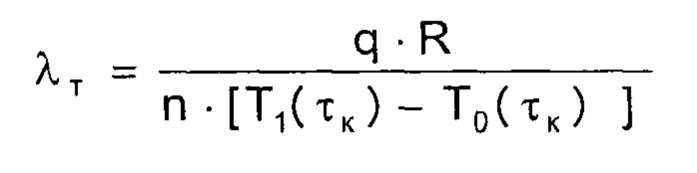

вычисляют коэффициент теплопроводности λт по формуле:

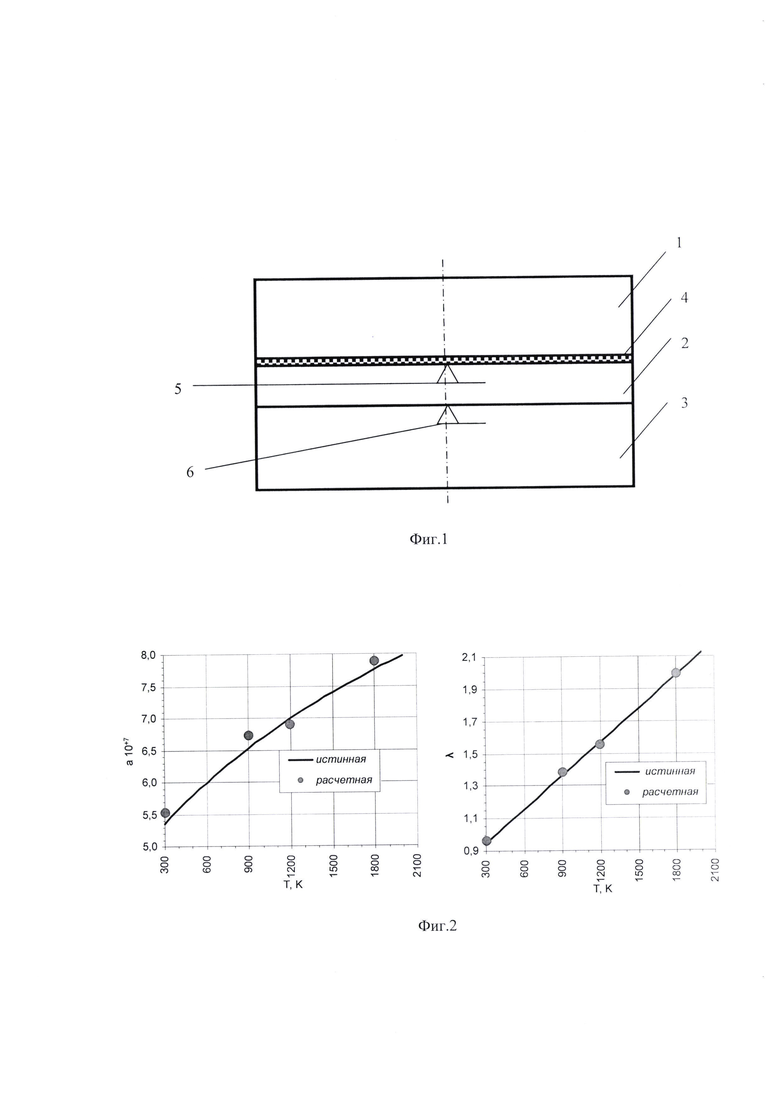

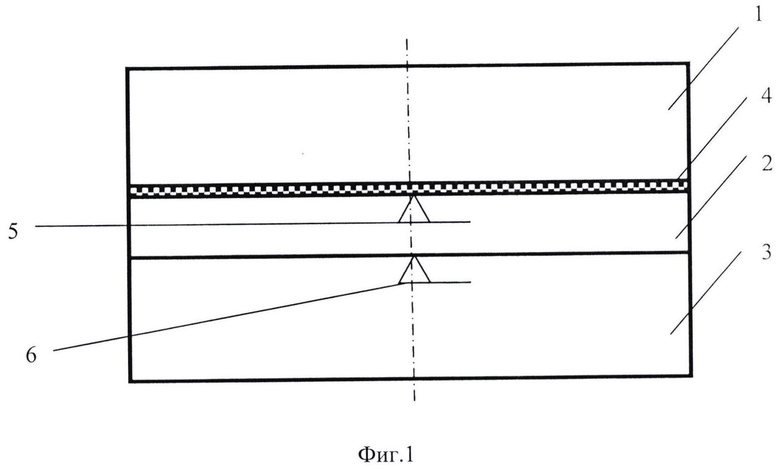

Сущность изобретения поясняется чертежами. На фиг. 1 показана схема, поясняющая заявляемый способ определения температуропроводности и коэффициента теплопроводности, на фиг. 2 приведены исходные (истинные) и расчетные значения температуропроводности и коэффициента теплопроводности.

На схеме (фиг. 1) использованы следующие обозначения первый изолятор 1, исследуемый образец 2, второй изолятор 3, плоский источник нагрева 4, датчик 5 для измерения температуры Т1, датчик 6 для измерения температуры Т0.

Способ осуществляется следующим образом.

Первый изолятор 1 и второй изолятор 3 выполняют из того же материала, что и исследуемый образец 2, это исключает необходимость использования контрольных образцов с известными теплофизическими свойствами и повышает точность заявляемого способа. Экспериментальный образец 2 выполняют толщиной R, которую выбирают в диапазоне 0,03÷0,05 м, а первый 1 и второй 3 изоляторы выполняют равной толщины из условия: R1=R2=(1,2÷1,4) R, чтобы исключить влияние теплообмена на открытых торцах изоляторов на показания датчика 6. Первый изолятор 1 и второй изолятор 3 выполняют с равными диаметрами, который выбирают из условия: D=(10÷15) R. Это позволяет, при выполнении расчетов, принять температурное поле в центре исследуемого образца и изоляторов одномерным, а также исключает необходимость определения и учета коэффициента теплопередачи а с боковых поверхностей экспериментального образца и изоляторов, так как при диаметре D значительно большем толщины экспериментального образца R тепловое возмущение от боковых поверхностей за время измерений не достигнет точек установки датчиков 5 и 6 измерения температур.

Используют плоский источник нагрева 4, представляющий собой, например, спираль, изготовленную из нихромовой фольги.

Датчик 5 для измерения температуры T1 размещают в центре поверхности исследуемого образца 2, контактирующей с источником теплоты 4. Второй датчик 6 для измерения температуры Т0 размещают в центре поверхности второго изолятора 3, контактирующей с поверхностью исследуемым образцом 2. Указанное расположение датчиков 5 и 6 позволяет регистрировать изменения температур на поверхностях исследуемого образца 2, это обеспечивает повышение точности способа, т.к. нет необходимости учитывать в расчетах теплофизические свойства первого изолятора 1 и поправки на отклонение датчика температуры от поверхности исследуемого образца 2.

Производят термостатирование системы - задают начальную температуру в исследуемом образце 2, в первом 1 и второй 3 изоляторах, т.е. производят нагрев до температуры Тн, для которой следует определить теплофизические характеристики материала. Для термостатирования используют внешние нагреватели, которые устанавливают равномерно вокруг исследуемого образца 2 и изоляторов 1 и 3. Время окончания термостатирования определяют по достижении равенства температур Тн=Т0=Т1.

Нагрев исследуемого образца 2 осуществляют постоянным потоком теплоты, величину которого выбирают из условия: q⋅≈(2700-4800) λ, которая по результатам расчетного исследования обеспечит необходимую точность расчета, где λ=1 для огнеупоров или λ=0,3 для теплоизоляторов.

В процессе нагрева увеличивается толщина прогреваемого слоя исследуемого образца 2. Датчиками 5 и 6 регистрируют изменение температур T1 и Т0. Регистрацию изменения температур T1 и Т0 прекращают в момент времени τк, когда температура на границе поверхностей исследуемого образца и второго изолятора Т0 превысит начальную температуру Тн на 0,1 K.

Вычисление температуропроводности aт,о исследуемого образца 2 осуществляют решением нелинейной системы уравнений путем подбора числа Фурье Fo:

где n - показатель степени в уравнении, описывающем распределение температуры по сечению исследуемого образца

X=x/R, х - толщина прогретого слоя,

для конца нагрева.

для конца нагрева.

Затем вычисляют коэффициент теплопроводности λт по формуле:

Вычисляют объемную теплоемкость cv по известной формуле:

Нелинейную систему уравнений (1) - (3) решают путем подбора числа Фурье Ро. Для нахождения Fo с точностью 0,0001 используют функцию «Сервис» / «Подбор параметра» Microsoft Excel. По найденному значению ат.о и формулам (4) и (5) легко рассчитать коэффициент теплопроводности λт и объемную теплоемкость cv.

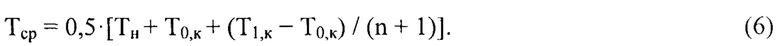

Полученные значения ат.о, λт и cv соответствуют среднеинтегральной температуре Тср исследуемого образца, которую рассчитывают по формуле:

Для получения табличных зависимостей ат.о(Т), λт(Т) и cv(T) повторяют измерения и расчеты для других начальных температур Тн.

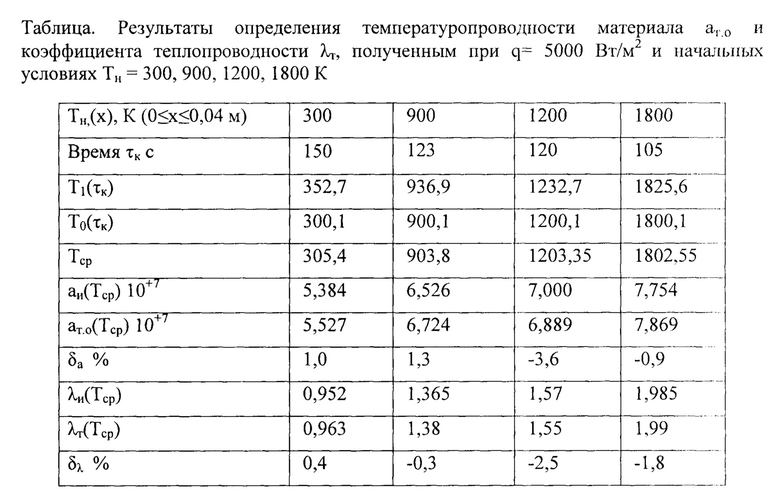

Для оценки точности заявляемого способа проведено его тестирование. Для тестирования использовались заранее рассчитанные температурные поля при потоке теплоты q=const огнеупорного материала с заданными (известными) теплофизическими свойствами аи, си, λи:

λи(Т)=0,7416+0,00069⋅Т, Вт/(м⋅K),

си(Т)=2100⋅(7,688+0,00025⋅Т), Дж/(м3⋅K),

аи(Т)=4,701⋅10-7+2,347⋅10-14⋅Т-3,624⋅10-14⋅Т2 м2/с.

Расчет температурного поля исследуемого образца толщиной R=0,04 м как полуограниченного тела с теплофизическими свойствами аи, си и λи, нагреваемой постоянным потоком теплоты q=5000 Вт/м2, выполнен методом конечных разностей по программе TRT [Соколов А.К. Математическое моделирование нагрева металла в газовых печах: Монография. - Иваново: Ивановский государственный энергетический университет имени В.И. Ленина, 2011. - 396 с.].

Рассмотрим пример определения значений aт,о, λт по данным, полученным в результате численного эксперимента: R=0,04 м, q=5000 Вт/м, Тн=1800 K, τк=105 с, Т0,к=Т0(τк)=1800,1, T1,к=T1(τк)=1825,6. Система уравнений (1)-(3) для таких данных запишется в виде:

Подобрав значение числа Fo=0,0504, получим n(Fo)=4,0245 и ат.о=7,68⋅10-7. Получаемые значения ат.о, λт будут соответствовать среднеинтегральной температуре Тср исследуемого образца, которая рассчитывается по формуле (6): Тср=0,5⋅[Тн+Т0,к+(T1,к-T0,к)/(n+1)]=0,5⋅[1800+1800,1+(1825,6-1800,1)/(4,0245+1)]=1802,6 K.

Значение ат,о отличается от исходного аи(Т=1802,6)=7,754⋅10-7 всего на 0,9%. Коэффициент теплопроводности λт определяют по формуле (4), которая для τк=105 с запишется в виде:

Значение λт отличается от исходного на -1,8%.

Аналогичные расчеты по определению ат,о и λт выполнены по τк и таких же условий теплообмена, но с другими начальными условиями, Тн=300, 900, 1200 K.

В таблице приведены результаты определения ат,о, λт, и их относительные отклонения от истинных значений δа и δλ. Данные, приведенные на фиг. 2, в таблице, показывают, что среднеквадратичные отклонения найденных значений от истинных для четырех экспериментов составили: 2,3% для температуропроводности и 1,7% для коэффициента теплопроводности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения теплофизических свойств теплоизоляционных материалов методом плоского импульсного источника теплоты с использованием большего объема экспериментальных данных | 2024 |

|

RU2826483C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2178166C2 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2003 |

|

RU2243543C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| Способ определения тепловых свойств материалов | 2018 |

|

RU2687508C1 |

| Способ определения теплофизических свойств материалов | 1981 |

|

SU1004844A1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1991 |

|

RU2018117C1 |

| Способ определения тепловых свойств материалов | 2020 |

|

RU2754715C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ТЕПЛОЗВУКОФИЗИЧЕСКИХ И МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2801079C1 |

| Способ определения теплофизических свойств капиллярно-пористых сред в условиях фильтрации | 1991 |

|

SU1797026A1 |

Изобретение относится к измерительной технике, к измерению тепловых свойств материалов. Предложен способ определения температуропроводности и коэффициента теплопроводности, заключающийся в том, что приводят исследуемый образец в тепловой контакт с первым изолятором в виде полубесконечного тела, поверхность исследуемого образца, противоположную первому изолятору, приводят в тепловой контакт со вторым изолятором в виде полубесконечного тела. Подвергают постоянному тепловому воздействию поверхность исследуемого образца, сопрягаемую с первым изолятором, регистрируют изменение температур. Первый и второй изоляторы выполняют из того же материала, что и исследуемый образец. Выбирают толщину экспериментального образца R в диапазоне 0,03÷0,05 м, выбирают толщину первого изолятора R1, и толщину второго изолятора R2 из условия: R1=R2=(1,2÷1,4) R, выбирают диаметры исследуемого образца и двух изоляторов равными и из условия: D=(10÷15) R, выбирают величину постоянного удельного потока теплоты q в исследуемый образец из условия: q≈(2700-4800)λ, где λ=1 для огнеупоров или λ=0,3 для теплоизоляторов. Датчик для измерения температуры Т1 размещают в центре поверхности исследуемого образца, контактирующей с источником теплоты, а второй датчик для измерения температуры Т0 размещают в центре поверхности второго изолятора, контактирующей с поверхностью исследуемого образца. Предварительно задают начальную температуру Тн и термостатируют исследуемый образец и изоляторы при заданной начальной температуре Тн,. Регистрацию изменения температур Т1 и Т0 во время теплового воздействия потоком теплоты q прекращают в момент времени τк, когда температура на границе поверхностей исследуемого образца и второго изолятора Т0 превысит начальную температуру Тн на 0,1 K. Вычисление температуропроводности ат,о исследуемого образца осуществляют решением нелинейной системы уравнений путем подбора числа Фурье Fo, а также вычисляют коэффициент теплопроводности λт. Технический результат - упрощение способа и повышение точности комплексного определения теплофизических характеристик материалов и обеспечение возможности определения теплофизических свойств материала в зависимости от температуры. 2 ил., 1 табл.

Способ определения температуропроводности и коэффициента теплопроводности, заключающийся в том, что приводят исследуемый образец в тепловой контакт с первым изолятором в виде полубесконечного тела, поверхность исследуемого образца, противоположную первому изолятору, приводят в тепловой контакт со вторым изолятором в виде полубесконечного тела, подвергают постоянному тепловому воздействию поверхность исследуемого образца, сопрягаемую с первым изолятором, регистрируют изменение температуры, отличающийся тем, что первый и второй изоляторы выполняют из того же материала, что и исследуемый образец, выбирают толщину экспериментального образца R в диапазоне 0,03÷0,05 м, выбирают толщину первого изолятора R1, и толщину второго изолятора R2 из условия: R1=R2=(1,2÷4,4)R,

выбирают диаметры исследуемого образца и двух изоляторов равными и из условия:

D=(10÷15) R,

выбирают величину постоянного удельного потока теплоты q в исследуемый образец из условия: q⋅≈(2700-4800)λ,

где λ=1 для огнеупоров или λ=0,3 для теплоизоляторов,

датчик для измерения температуры T1 размещают в центре поверхности исследуемого образца, контактирующей с источником теплоты, а второй датчик для измерения температуры Т0 размещают в центре поверхности второго изолятора, контактирующей с поверхностью исследуемого образца, предварительно задают начальную температуру Тн и термостатируют исследуемый образец и изоляторы при заданной начальной температуре Тн, регистрацию изменения температур T1 и Т0 во время теплового воздействия потоком теплоты q прекращают в момент времени τк, когда температура на границе поверхностей исследуемого образца и второго изолятора Т0 превысит начальную температуру Тн на 0,1 K, вычисление температуропроводности ат,о исследуемого образца осуществляют решением нелинейной системы уравнений путем подбора числа Фурье Fo:

где n - показатель степени в уравнении, описывающем распределение температуры по сечению исследуемого образца

X=x/R, х - толщина прогретого слоя,

для конца нагрева, вычисляют коэффициент теплопроводности λт по формуле:

для конца нагрева, вычисляют коэффициент теплопроводности λт по формуле:

.

.

| Способ определения тепловых свойств материалов | 2018 |

|

RU2687508C1 |

| СОКОЛОВ А.К., ЯКУБИНА О.А., "ЧИСЛЕННО-АНАЛИТИЧЕСКИЙ МЕТОД РАСЧЕТА ТЕМПЕРАТУРНОГО ПОЛЯ ПОЛУОГРАНИЧЕННОГО ТЕЛА С ИСПОЛЬЗОВАНИЕМ ПОКАЗАТЕЛЬНЫХ ФУНКЦИЙ", ВЕСТНИК ИВАНОВСКОГО ГОСУДАРСТВЕННОГО ЭНЕРГЕТИЧЕСКОГО УНИВЕРСИТЕТА, НОМЕР 2, 2016, с.44-50 | |||

| Способ определения тепловых свойств материалов | 2020 |

|

RU2754715C1 |

| Способ определения теплофизических свойств материалов | 1985 |

|

SU1332210A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 2011 |

|

RU2478940C1 |

Авторы

Даты

2022-12-02—Публикация

2022-04-25—Подача