Изобретение относится к горной прО№Л1шенности, в частности к контро лю за состоянием мест пересыпа сыпучего материала, транспортируемого конвейером в загрузочные желоба (теч ки) как в обычной среде, так и в сре де, требуюрдей применения искробезопасных цепей, и может быть использовано при конструировании устройств контроля заштыбовки. Известны датчики заштыбовки конта тного типа, например концевые выключатели типа ВВ-6, ВКВ-380М или шариковые датчики 1 и 2. Однако эти датчики характеризуются сложностью обеспечения надежного контакта при стабильном переходном сс:1ротивлении,- влиянием окружающей среды на переходное сопротивление, громоздкостью, сложностью размещения в местах пересыпа и др. Известны также способы контроля мест пересыпа с помощью реле контроля сопротивлений совместно с датчиком уровня, предназначенных для конт роля заполнения бункеров и течек сыпучими материалами, например реле ИКС-2 и датчик ДУ з. Заложенный в них принцип - контроль сопротивления транспортируемого материала, подтвердил свою эффективность. Однако принятые схемные решения имеют ряд недостатков: низкая стабильность - зависимость контролируемого сопротивления от параметров электромагнитного реле; отсутствие самоконтроля целости цепей датчика. Наиболее близким к предложенному по технической сущности является устройство для контроля заштыбовки, содержащее электроконтактный датчик заштыбовки, искробезопасный источник питания, линию связи и исполнительный блок, включающий фильтр, пороговой узел, выходное реле и узел задержки 4 Блок контроля за111тыбовки в аппаратуре АУК-1ОТМ-68 служит для контроля мест пересыпа перегрузки Материала (уголь, порода) с конвейера на конвейер или с конвейера в бункер (течку) . Схема выполнена с обеспечением искробезопасности параметров выходных цепей и самоконтролем их целости. Недостатком этого устройства является низкая нс1дежность, особенно в сложных горно-геологических УС.ПОВИЯХ (капеж и др.) . Цель изобретения - повышение надежности устройства контроля мест пересыпа сыпучих материалов, возможност использования электродных датчиков, обеспечение самоконтроля цепей электродного датчика.

Поставленная цель достигается тем, что устройство снабжено задающим и разностным узлами и двумя диодами, один из которых включен в линии связи и соединен с первым из выводов задающего узла и с датчиком заштыбовки, с первым полюсом искробезопасного источника, второй полюс которого соединен через разностный узел со вторым диодом, включенным в линии связи и соединенным с другим выводом задающего узла с датчиком заштыбовки, при этом разностный узел подключен ко BXO дам фрльтра исполнительного блока, а первый вывод задаюцего блока подключен к первому полюсу искробезопасного источника питания.

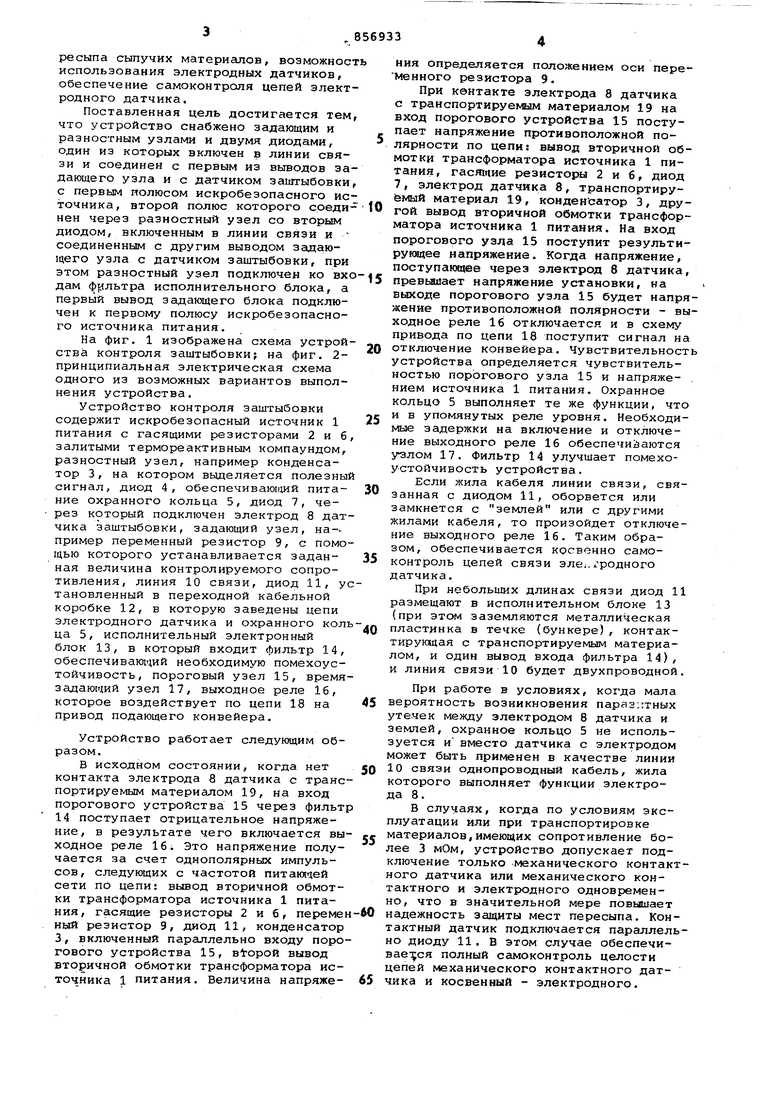

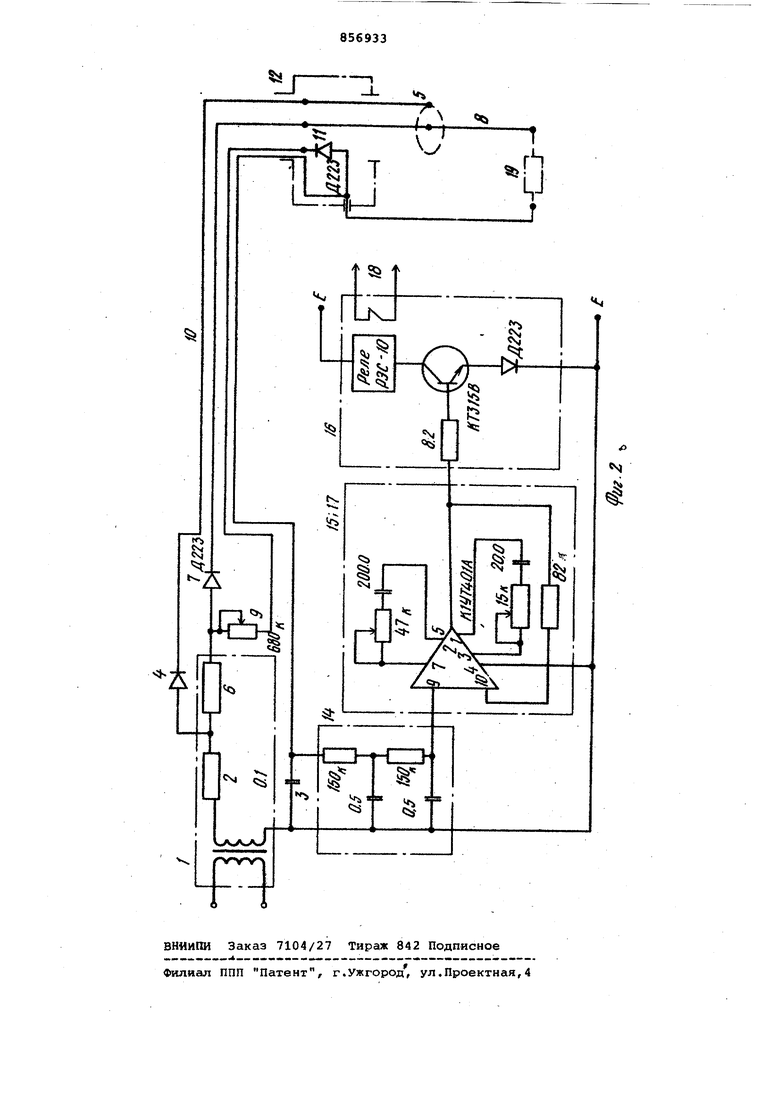

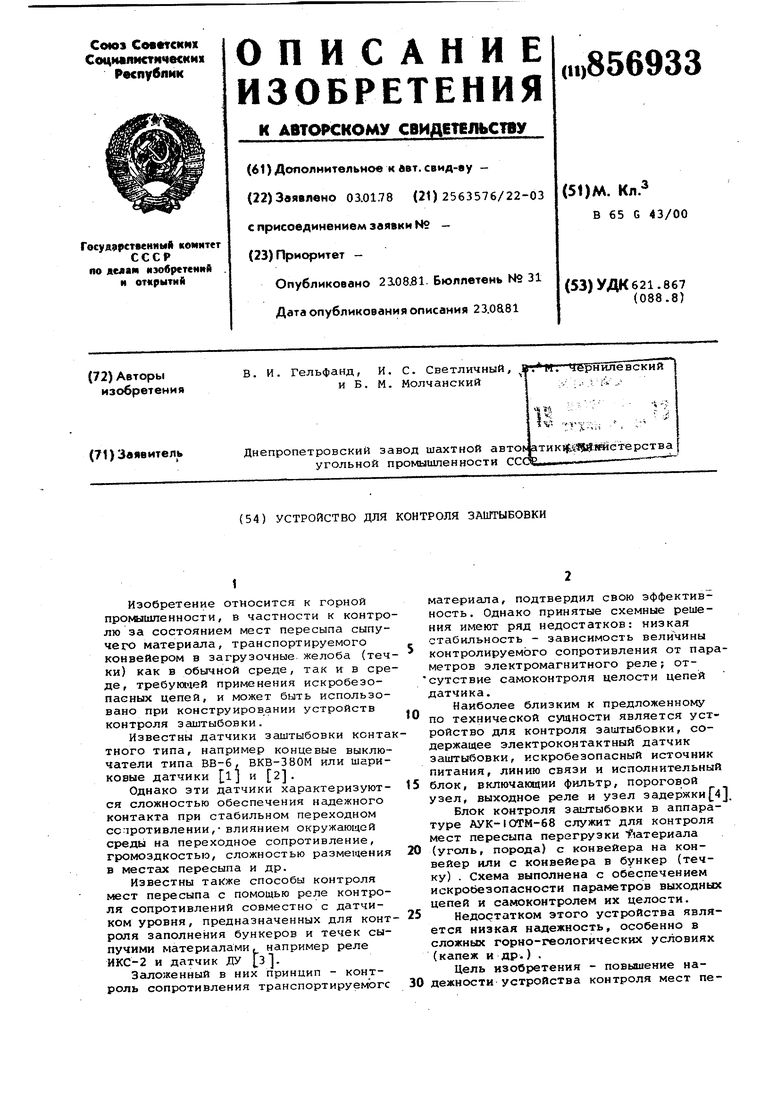

На фиг. 1 изображена схема устройства контроля заштыбовки; на фиг. 2принципиальная электрическая схема одного из возможных вариантов выполнения устройства.

Устройство контроля заштыбовки содержит искробезопасный источник 1 питания с гасящими резисторами 2 и 6, залитыми термореактивным компаундом, разностный узел, например конденсатор 3, на котором выделяется полезный сигнал, диод 4, обеспечивающей питание охранного кольца 5, диод 7, через который подключен электрод 8 датчика эаштыбовки, задающий узел, на-пример переменный резистор 9, с помощью которого устанавливается заданная величина контролируемого сопротивления, линия 10 связи, диод 11, установленный в переходной кабельной коробке 12, в которую заведены цепи электродного датчика и охранного коль ца 5, исполнительный электронный блок 13, в который входит фильтр 14, обеспечиваюгчий необходимую помехоустойчивость, пороговый узел 15, времязадающий узел 17, выходное реле 16, которое воздействует по цепи 18 на привод подающего конвейера.

Устройство работает следующим образом.

В исходном состоянии, когда нет контакта электрода 8 датчика с транспортируемым материалом 19, на вход порогового устройства 15 через фильтр 14 поступает отрицательное напряжение, в результате чего включается выходное реле 16. Это напряжение получается за счет однополярных импульсов, следующих с частотой питакит1ей сети по цепи; вывод вторичной обмотки трансформатора источника 1 питания, гасящие резисторы 2 и б, перемен ный резистор 9/ диод 11, конденсатор 3, включенный параллельно входу порогового устройства 15, в -орой вывод вторичной обмотки трансформатора источника 1 питания. Величина напряжения определяется положением оси переМенного резистора 9.

При квнтакте электрода 8 датчика с транспортируемым материалом 19 на вход порогового устройства 15 поступает напряжение противоположной полярности по цепи: вывод вторичной обмоткц трансформатора источника 1 питания, гасшпие резистори 2 и б, диод 7, электрод датчика 8, транспортируемый материал 19, конденсатор 3, другой вывод вторичной обмотки трансформатора источника 1 питания. На вход порогового узда 15 поступит результирукяцее напряжение . Когда напряжение, поступаюадае через электрод 8 датчика, превьааает напряжение установки, на выходе порогового узла 15 будет напряжение противоположной полярности - выходное реле 16 отключается и в схему привода по цепи 18 поступит сигнал на отключение конвейера. Чувствительност устройства определяется чувствительностью порогового узла 15 и напряжением источника 1 питания. Охранное кольцо 5 выполняет те же функции, что и в упомянутых реле уровня. Необходимые задер7кки на включение и отключение выходного реле 16 обеспечиваются 17. Фильтр 14 улучшает помехоустойчивость устройства.

Если жила кабеля линии связи, связанная с диодом 11, оборвется или замкнется с землей или с другими жилами кабеля, то произойдет отключение выходного реле 16. Таким образом, обеспечивается косвенно самоконтроль цепей связи эле;.гродного датчика.

При небольших длинах связи диод 11 размещают в исполнительном блоке 13 (при этом заземляются металлическая пластинка в течке (бункере), контактирующая с транспортируемым материалом, и один вывод входа фильтра 14), и линия связи 10 будет двухпроводной.

При работе в условиях, когда мала вероятность возникновения паразитных утечек между электродом 8 датчика и землей, охранное кольцо 5 не используется и вместо датчика с электродом может быть применен в качестве линии 10 связи однопроводный кабель, жила которого выполняет функции электрода 8.

В случаях, когда по условиям эксплуатации или при транспортировке материалов,имеющих сопротивление более 3 мОм, устройство допускает подключение только механического контактного датчика или механического контактного и электродного одновременно, что в значительной мере повышает надежность защиты мест пересыпа. Контактный датчик подключается параллельно диоду 11. В этом случае обеспечивае ся полный самоконтроль целости цепей механического контактного датчика и косвенный - электродного.

Использование устройства повьпиает надежность контроля мест пересыпа и обеспечивает возможность применения датчиков механического, контактного, электродного.

Формула изобретения

Устройство для контроля заштыбовки, содержащее злектроконтактный датчик заштыбовки, искробезопасный источник питания, линию связи и исполнительный блок, включающий фильтр, пороговой узел, выходное реле и узел задержки, отличающееся тем, что, с целью повышения надежности устройства, оно снабжено задающи к разностным узлам и двумя диодами, один из которых включен в линии связи между одним из контактов датчика заштыбовки и первым выводом задающего узла, который соединен с первым полюсом искробезопасного источника

питания, второй полюс которого соединен через разностный узел со вторым встречно включенным в линии связи диодом и соединенным с другим выводом задающего узла и со вторым контактом датчика заштыбовки, при этом разностный узел подключен ко входам фильтра исполни тельиого блока.

Источники информации, принятые во внимание при экспертизе

o

1.Бухг льц В. П. Датчики и реле автоматического контроля в горной промьвиленности. М., Недра, 1971, с. 224.

2.ABTOtCKoe свидетельство СССР

5 253851.

3.Шорин В. Г. и др. Автоматизация подземных транспортных машин и комплексов. М., Недра, 1973, с. 392.

4.Батицкий В. И. и др. Автомати.зация производственных процессов на

шахтах. М., Недра, 1973, с. 240 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля заштыбовки | 1989 |

|

SU1694454A1 |

| Сигнализатор уровня электропроводных материалов | 1981 |

|

SU1015255A1 |

| Устройство для дистанционного автоматизированного управления шахтными конвейерными линиями | 1986 |

|

SU1579863A1 |

| Устройство для дистанционного управления шахтной конвейерной линией | 1982 |

|

SU1058853A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАПОЛНЕНИЯ РЕЗЕРВУАРОВ | 1992 |

|

RU2057298C1 |

| Формирователь сигналов уровня жидкости и сыпучих веществ | 1984 |

|

SU1240882A1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ШАХТНЫМИ АППАРАТАМИ | 1971 |

|

SU429449A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ШАХТНЫМИ ЗАБОЙНЫМИ КОНВЕЙЕРАЛ1И | 1973 |

|

SU369665A1 |

| УСТРОЙСТВО для ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ГРУППОЙ ДВУХПОЗИЦИОННЫХ ОБЪЕКТОВ | 1973 |

|

SU368704A1 |

| Устройство дистанционного управления шахтными механизмами | 1983 |

|

SU1104263A1 |

Авторы

Даты

1981-08-23—Публикация

1978-01-03—Подача