(54) АВТОМАТИЧЕСКИЙ ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС | 2018 |

|

RU2692588C1 |

| Устройство для фиксации инструмента | 2020 |

|

RU2737629C1 |

| Управляемый клапан-отсекатель для газовых скважин | 2020 |

|

RU2726677C1 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 2018 |

|

RU2672898C1 |

| Предохранительный скважинный клапан | 1988 |

|

SU1816300A3 |

| Цилиндропоршневое уплотнительное устройство | 2016 |

|

RU2624932C1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТА | 1989 |

|

SU1818896A1 |

| Улавливающее устройство | 2019 |

|

RU2706281C1 |

| КЛАПАН ОБРАТНЫЙ ДРОССЕЛЬНЫЙ | 2002 |

|

RU2245991C2 |

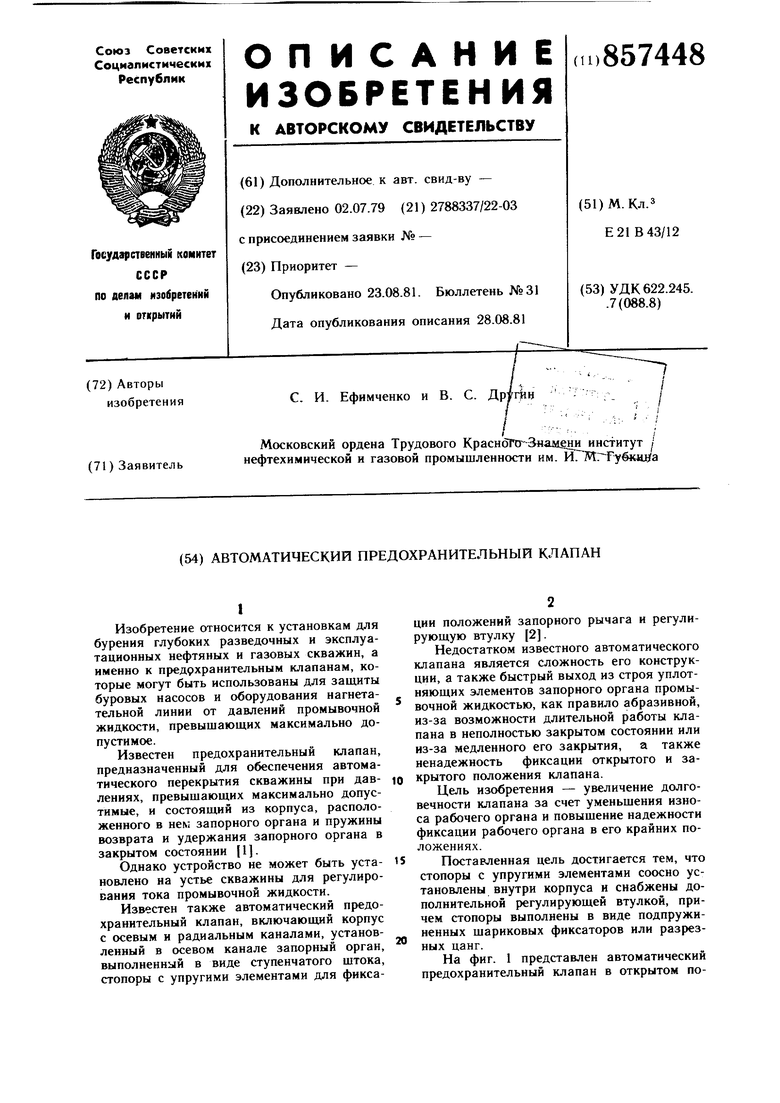

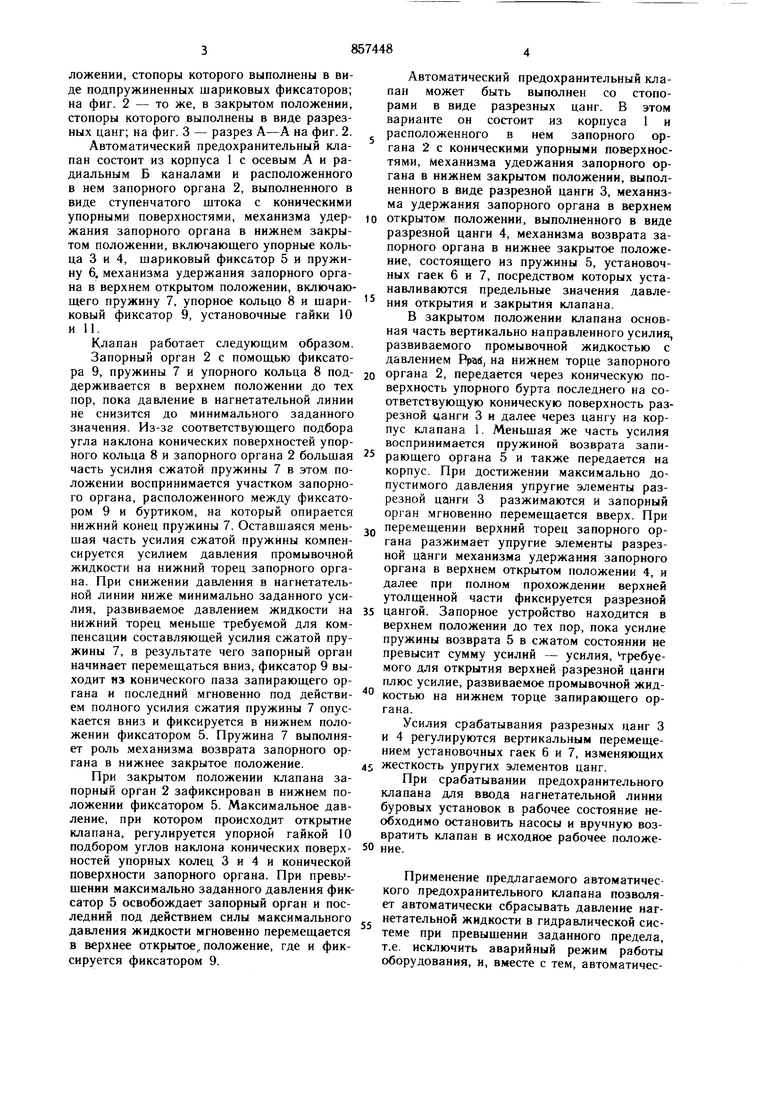

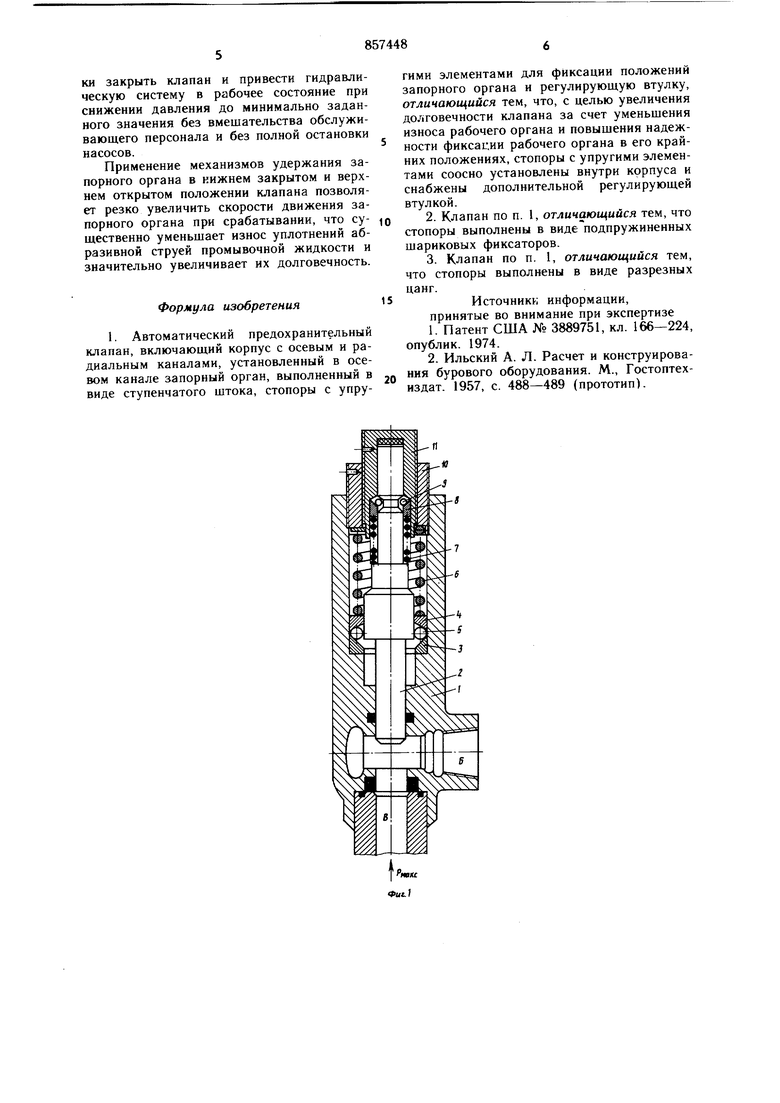

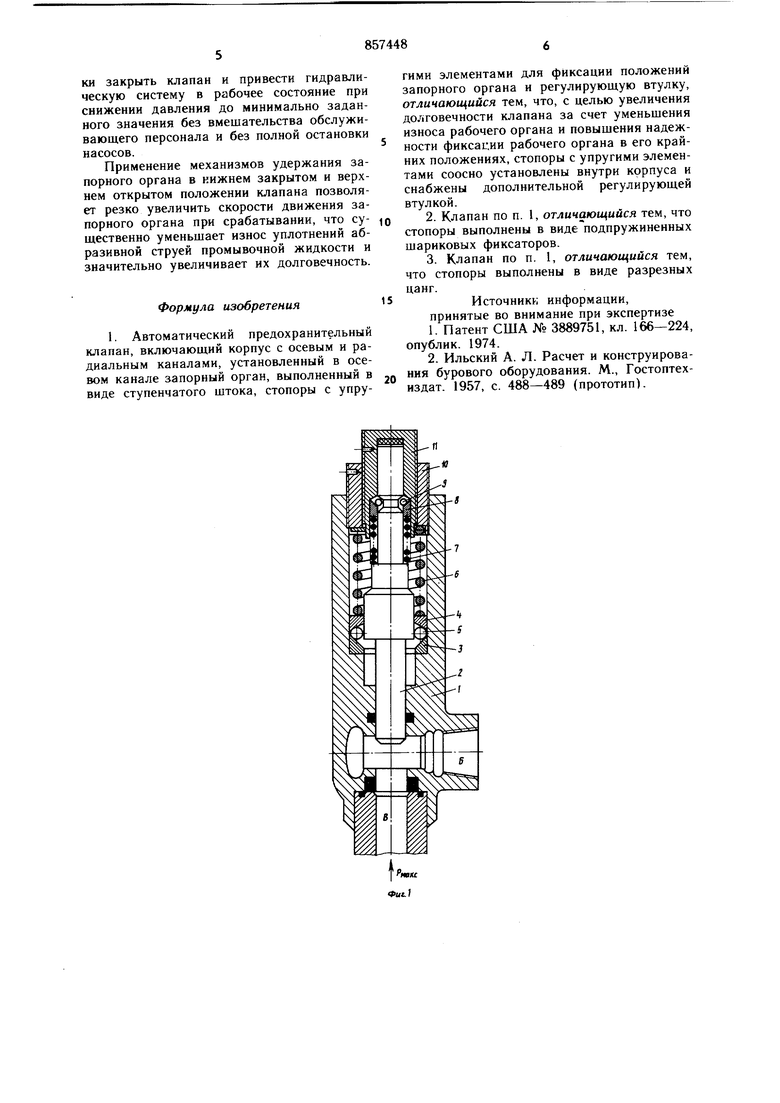

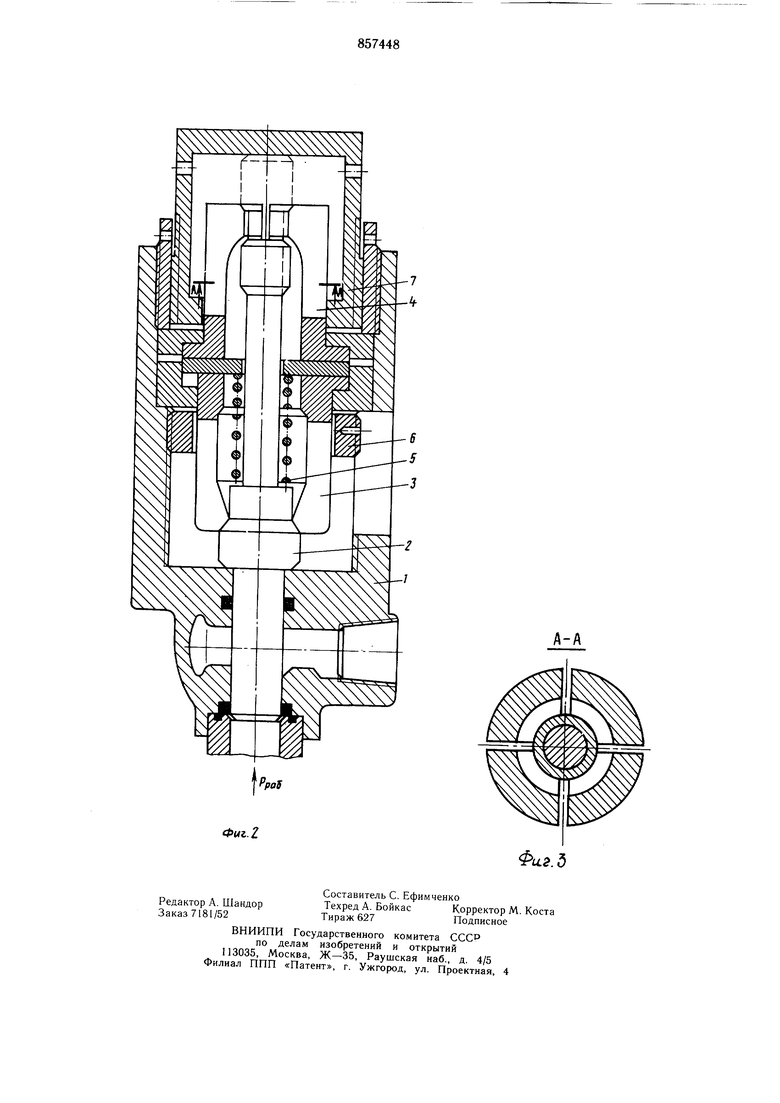

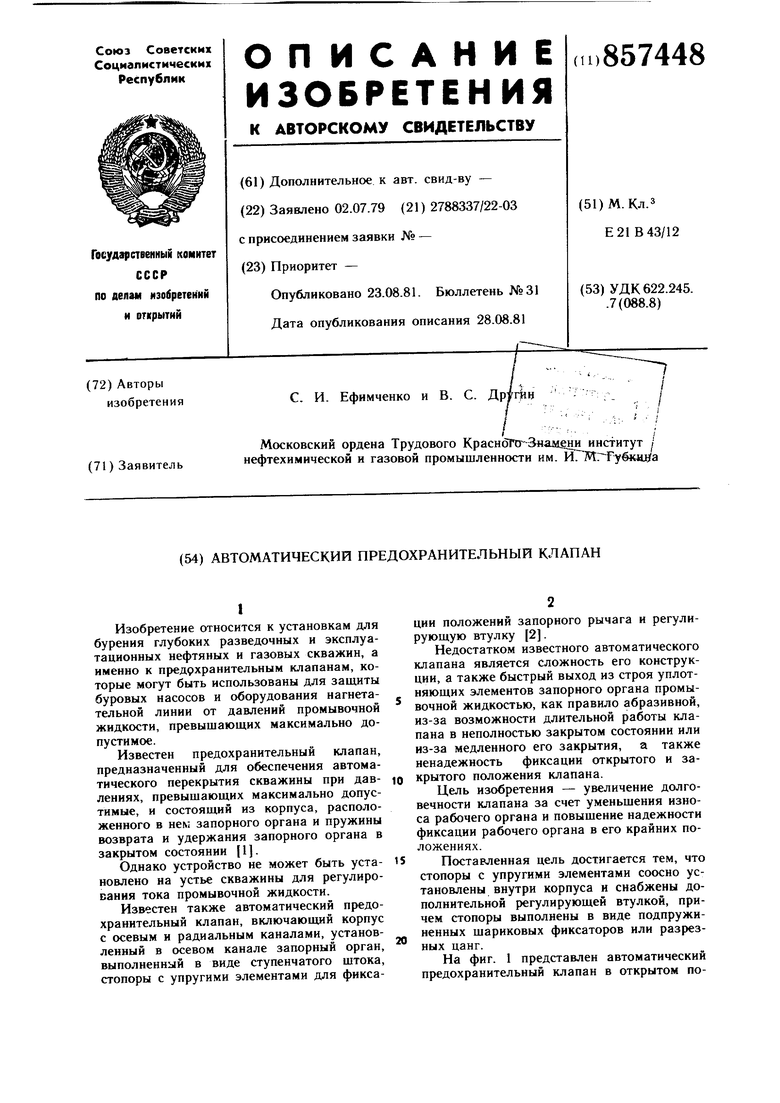

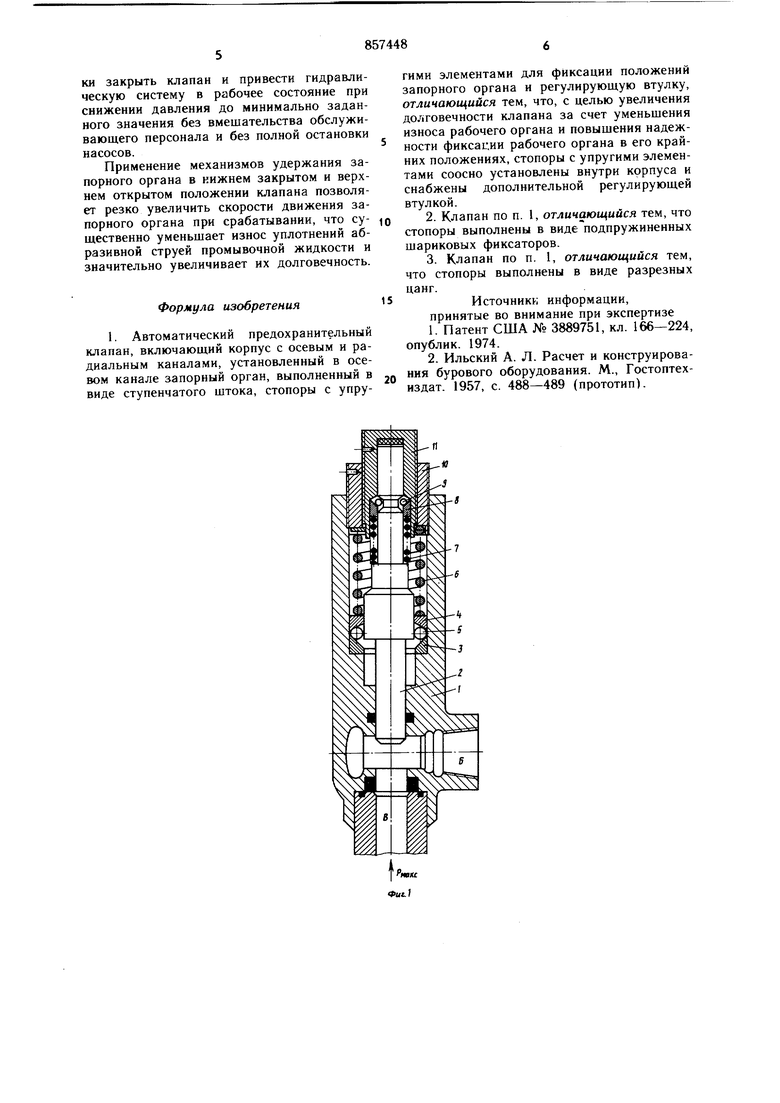

Изобретение относится к установкам для бурения глубоких разведочных и эксплуатационных нефтяных н газовых скважин, а именно к предрхранительным клапанам, которые могут быть использованы для защиты буровых насосов и оборудования нагнетательной линии от давлений промывочной жидкости, превышающих максимально допустимое. Известен предохранительный клапан, предназначенный для обеспечения автоматического перекрытия скважины при давлениях, превышающих максимально допустимые, и состоящий из корпуса, расположенного в нем запорного органа и пружины возврата и удержания запорного органа в закрытом состоянии 1 . Однако устройство не может быть установлено на устье скважины для регулирования тока промывочной жидкости. Известен также автоматический предохранительный клапан, включающий корпус с осевым и радиальным каналами, установленный в осевом канале запорный орган, выполненный в виде ступенчатого штока, стопоры с упругими элементами для фиксации положений запорного рычага и регулирующую втулку 2. Недостатком известиого автоматического клапана является сложность его конструкции, а также быстрый выход из строя уплотняющих элементов запорного органа промывочной жидкостью, как правило абразивной, из-за возможности длительной работы клапана в неполностью закрытом состоянии или из-за медленного его закрытия, а также ненадежность фиксации открытого и закрытого положения клапана. Цель изобретения - увеличение долговечности клапана за счет уменьщения износа рабочего органа и повышение надежности фиксации рабочего органа в его крайних положениях. Поставленная цель достигается тем, что стопоры с упругими элементами соосно установлены внутри корпуса и снабжены дополнительной регулирующей втулкой, причем стопоры выполнены в виде подпружиненных щариковых фиксаторов или разрезных цанг. На фиг. 1 представлен автоматический предохранительный клапан в открытом положении, стопоры которого выполнены в виде подпружиненных шариковых фиксаторов; на фиг. 2 - то же, в закрытом положении, стопоры которого выполнены в виде разрезных цанг; на фиг. 3 - разрез А-А на фиг. 2. Автоматический предохранительный клапан состоит из корпуса 1 с осевым А и радиальным Б каналами и расположенного в нем запорного органа 2, выполненного в виде ступенчатого штока с коническими упорными поверхностями, механизма удержания запорного органа в нижнем закрытом положении, включающего упорные кольца 3 и 4, шариковый фиксатор 5 и пружину 6. механизма удержания запорного органа в верхнем открытом положении, включающего пружину 7, упорное кольцо 8 и шариковый фиксатор 9, установочные гайки 10 и 11.

Клапан работает следующим образом. Запорный орган 2 с помощью фиксатора 9, пружины 7 и упорного кольца 8 поддерживается в верхнем положении до тех пор, пока давление в нагнетательной линии не снизится до минимального заданного значения. Из-за соответствующего подбора угла наклона конических поверхностей упорного кольца 8 и запорного органа 2 большая часть усилия сжатой пружины 7 в этом положении воспринимается участком запорного органа, расположенного между фиксатором 9 и буртиком, на который опирается нижний конец пружины 7. Оставшаяся меньшая часть усилия сжатой пружины компенсируется усилием давления промывочной жидкости на нижний торец запорного органа. При снижении давления в нагнетательной линии ниже минимально заданного усилия, развиваемое давлением жидкости на нижний торец меньше требуемой для компенсации составляющей усилия сжатой пружины 7, в результате чего запорный орган начинает перемещаться вниз, фиксатор 9 выходит из конического паза запирающего органа и последний мгновенно под действием полного усилия сжатия пружины 7 опускается вниз и фиксируется в нижнем положении фиксатором 5. Пружина 7 выполняет роль механизма возврата запорного органа в нижнее закрытое положение.

При закрытом положении клапана запорный орган 2 зафиксирован в нижнем положении фиксатором 5. Максимальное давление, при котором происходит открытие клапана, регулируется упорной гайкой 10 подбором углов наклона конических поверхностей упорных колец 3 и 4 и конической поверхности запорного органа. При превышении максимально заданного давления фиксатор 5 освобождает запорный орган и последний под действием силы максимального давления жидкости мгновенно перемещается в верхнее открытое положение, где и фиксируется фиксатором 9.

Автоматический предохранительный клапан может быть выполнен со стопорами в виде разрезных цанг. В этом варианте он состоит из корпуса 1 и расположенного в нем запорного органа 2 с коническими упорными поверхностями. Механизма удеожания запорного органа в нижнем закрытом положении, выполненного в виде разрезной цанги 3, механизма удержания запорного органа в верхнем

0 открытом положении, выполненного в виде разрезной цанги 4, механизма возврата запорного органа в нижнее закрытое положение, состоящего из пружины 5, установочных гаек 6 и 7, посредством которых устанавливаются предельные значения давления открытия и закрытия клапана.

В закрытом положении клапана основная часть вертикально направленного усилия, развиваемого промывочной жидкостью с давлением Ррай, на нижнем торце запорного

органа 2, передается через коническую поверхность упорного бурта последнего на соответствующую коническую поверхность разрезной цанги 3 и далее через цангу на корпус клапана 1. Меньшая же часть усилия воспринимается пружиной возврата запирающего органа 5 и также передается на корпус. При достижении максимально допустимого давления упругие элементы разрезной цанги 3 разжимаются и запорный орган мгновенно перемещается вверх. При

д перемещении верхний торец запорного органа разжимает упругие элементы разрезной цанги механизма удержания запорного органа в верхнем открытом положении 4, и далее при полном прохождении верхней утолщенной части фиксируется разрезной

5 цангой. Запорное устройство находится в верхнем положении до тех пор, пока усилие пружины возврата 5 в сжатом состоянии не превысит сумму усилий - усилия, требуемого для открытия верхней разрезной цанги плюс усилие, развиваемое промывочной жидкостью на нижнем торце запирающего органа.

Усилия срабатывания разрезных цанг 3 и 4 регулируются вертикальным перемещением установочных гаек 6 и 7, изменяющих

5 жесткость упругих элементов цанг.

При срабатывании предохранительного клапана для ввода нагнетательной линии буровых установок в рабочее состояние необходимо остановить насосы и вручную возвратить клапан в исходное рабочее положение.

Применение предлагаемого автоматического предохранительного клапана позволяет автоматически сбрасывать давление нагнетательной жидкости в гидравлической системе при превыщении заданного предела, т.е. исключить аварийный режим работы оборудования, и, вместе с тем, автоматически закрыть клапан и привести гидравлическую систему в рабочее состояние при снижении давления до минимально заданного значения без вмешательства обслуживающего персонала и без полной остановки насосов. Применение механизмов удержания запорного органа в нижнем закрытом и верхнем открытом положении клапана позволяет резко увеличить скорости движения запорного органа при срабатывании, что существенно уменьшает износ уплотнений абразивной струей промывочной жидкости и значительно увеличивает их долговечность. Формула изобретения 1. Автоматический предохранительный клапан, включающий корпус с осевым и радиальным каналами, установленный в осевом канале запорный орган, выполненный в виде ступенчатого штока, стопоры с упругими элементами для фиксации положений запорного органа и регулирующую втулку, отличающийся тем, что, с целью увеличения долговечности клапана за счет уменьшения износа рабочего органа и повышения надежности фиксации рабочего органа в его крайних положениях, стопоры с упругими элементами соосно установлены внутри корпуса и снабжены дополнительной регулирующей втулкой. 2.Клапан по п. 1, отличающийся тем, что стопоры выполнены в виде подпружиненных шариковых фиксаторов. 3.Клапан по п. 1, отличающийся тем, что стопоры выполнены в виде разрезных цанг. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3889751, кл. 166-224, опублик. 1974. 2.Ильский А. Л. Расчет и конструирования бурового оборудования. М., Гостоптехиздат. 1957, с. 488-489 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-07-02—Подача