(54) РАЗДЕЛИТЕЛЬНЫЙ СОСТАВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ЭЛАСТИЧНОГО РЕЗИНОВОГО ПОКРЫТИЯ К МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2005 |

|

RU2280058C1 |

| КОМПОЗИЦИЯ ДЛЯ НАРУЖНЫХ СЛОЕВ ТЕРМОМОРОЗОСТОЙКОГО РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2098439C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИН-ВУЛКАНИЗИРОВАННЫХ ОТХОДОВ ВЫСОКОМОЛЕКУЛЯРНЫХ СИЛОКСАНОВЫХ КАУЧУКОВ | 1995 |

|

RU2086577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ВОСКА | 2004 |

|

RU2343186C2 |

| АНТИАДГЕЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2400501C1 |

| Способ получения масла- теплоносителя | 1977 |

|

SU789569A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО МАСЛА | 2008 |

|

RU2359993C1 |

| Разделительное покрытие для модельной оснастки | 1986 |

|

SU1323209A1 |

| Композиция для защитного покрытия не подлежащих газотермическому напылению поверхностей | 1990 |

|

SU1782984A1 |

| Способ депарафинизации масел "изотермил | 1982 |

|

SU1079661A1 |

Изобретение относится к машиностроению, в частности к станкостроению, а именно к разделительны. составам, используемым при формовани высокоточных деталей, например н аправляющих столов (салазок, бабок), резьбы гаек передач ходовой винтгайка, гидростатических элементов подшипников скольжения и других узлов из быстротвердеющих жидких или пастообразных композиционных материа лов на основе эпоксидных смол холодного отверждения. Особые требования предъявляются при формовании высокоточных крупногабаритных поверхностей трения их полимерных антифрикционных материалов на основе эпоксидных смол Окончательно обработанные металлические поверхности, например напра ляющие скольжения станин, по которым происходит точное .формование покрытий из эпоксидных компаундов на направляющих столов, необходимо предва рительно покрыть пленкой разделитель ного состава во избежание приклеивания компаунда. Нап,авляющие столов металлорежущих станков, имея значите.льные размеры (до 6-8 м в тяжелых станках), изготовляют с очень высокой точностью (допустимое отклонение от прямолинейности в высокоточных станках порядка 10 мкм на длине 8м), Соответственно, при формовании (копировании формы и качества поверхности сопряженной направляющей станины) такая точность может быть обеспечена только при очень прочном, равномерном, весьма тонком слое разделительного состава толщиной, измеряемой единицами микрон. При снятии стола со.станины после затвердения эпоксидного компаунда усилие отрыва стола не должно быть большим, поверхности направляющих стола и станины не должны при этом повреждаться. Соблюдение этих условий позволяет о.тказаться от последующей весьма трудоемкой обработки направляющих столов. Известна разделительная (антиадгезионная) смазка, используемая при формовании пенополиуретанов, включающая парафин, полиэт1 леновый воск, окисленный полиэтиленовый воск, церезин, полиалкилсилоксан, церезин и растворитель l. Однако смазка образует на поверхности металлических форм слой трудноудаляемых отложений, не обеспечивает требуемое качество и чистоту поверхности, величина отрыва смазки от поверхности составляет 370-400 кгс/см (очень высокая).

Наиболее близким по технической сущности к предлагаемому является разделительный состав, представляющий собой 5-10%-ный раствор кремнийорганического (диметилсилоксанового) каучука СКТ. СКТЭ или СКТФ в толуоле 2.

Недостатки такого состава заключаются в том, что ПРИ оазъеме сопряженных деталей после формования требуются недопустимо большие усилия отрыва, не обеспечивается точное ко пирование поверхностей сопряженных и крупногабаритных деталей, что вызывает необходимость дополнительной обработки формованной поверхности и тем самым снижается производительность труда, повышается стоимость изделий,

Цель изобретения - снижение усили отрыва и повышение качества формуеivttjx изделий из зпоксидных компаундов

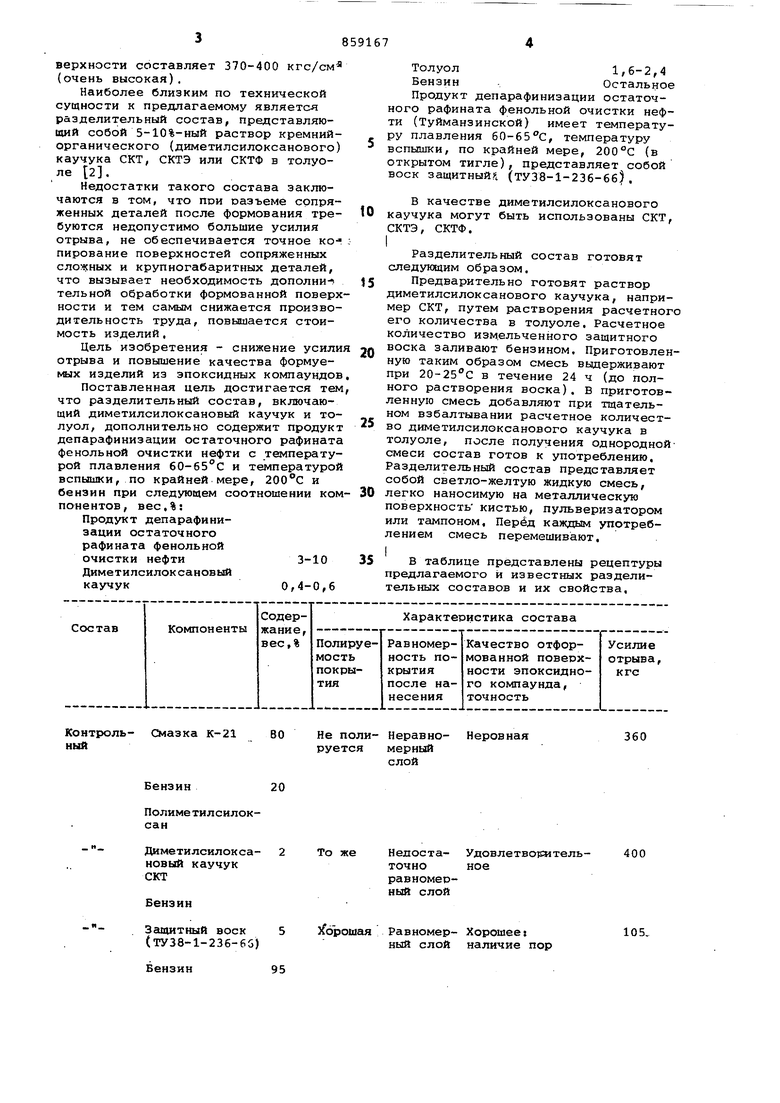

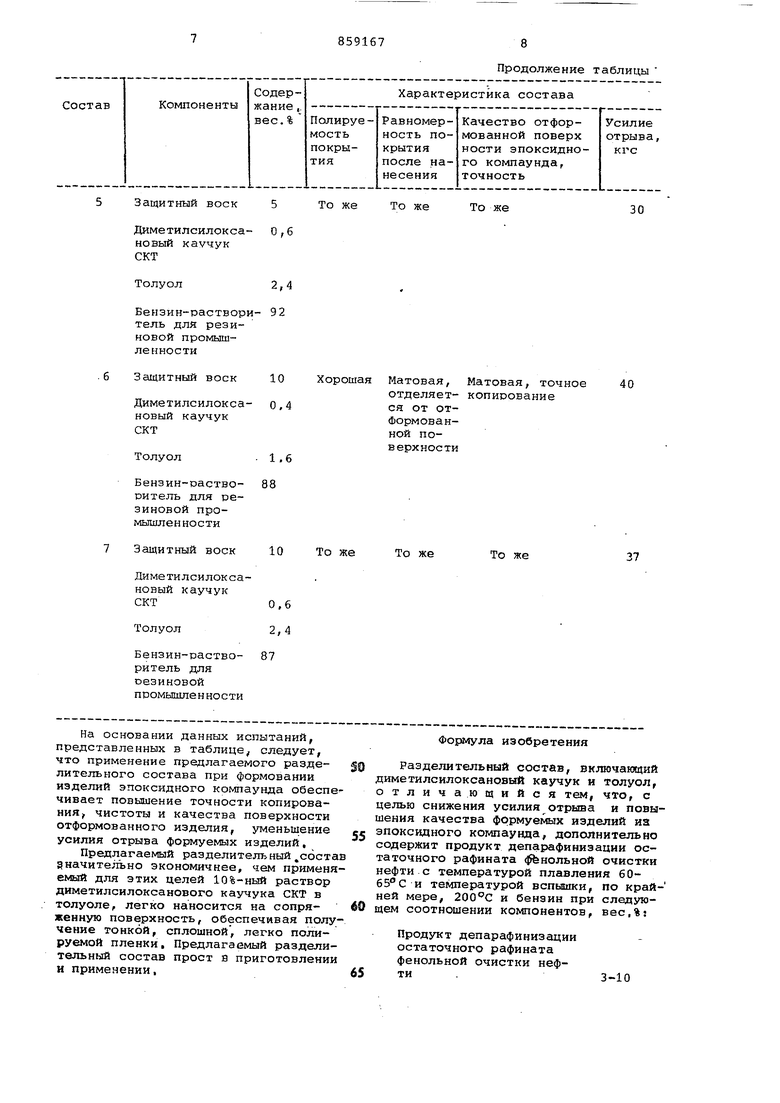

Поставленная цель достигается тем что разделительный состав, включающий диметилсилоксановый каучук и толуол, дополнительно содержит продукт депарафинизации остаточного рафината фенольной очистки нефти с температурой плавления 60-65°С и температурой вспышки, по крайней мере, 200С и бензин при следующем соотношении компонентов, вес,%:

Продукт депарафинизации остаточного

рафината фенольной

очистки нефти3-10

Диметилсилоксановый

каучук0,4-0,6 Контроль- Смазка К-21 ВО Не полиныйруется Бензин 20 ПолиметилсилоксанТо же Недостадасметилсилокса- 2 новый каучук СКТ Бензин 5 6рошая Ра в номерЗгиоитный воск 5 (тУ38-1-236-65)

95

Бензин

Толуол1,6-2,4

Бензин .Остальное

Продукт депарафинизации остаточного рафината фенольной очистки нефти (Туйманзинской) имеет температуру плавления 60-65 С, температуру вспышки, по крайней мере, 200°С (в открытом тигле), представляет собой воск защитный);. (ТУ38-1-236-66 .

В качестве диметилсилоксанового каучука могут быть использованы СКТ, СКТЭ, СКТФ. I

Разделительный состав готовят следующим образом.

Предварительно готовят раствор диметилсилоксанового каучука, например СКТ, путем растворения расчетног его количества в толуоле. Расчетное количество измельченного защитного воска заливают бензином. Приготовленную таким образом смесь выдерживают при 20-25С в течение 24 ч (до полного растворения воска). В приготовленную смесь добавляют при тщательном взбалтывании расчетное количество диметилсилоксанового каучука в толуоле, после получения однороднойсмеси состав готов к употреблению. Разделительный состав представляет собой светло-желтую жидкую смесь, легко наносимую на металлическую поверхность кистью, пульверизатором или тампоном. Перёд каждым употреблением смесь перемешивают,

В таблице представлена рецептуры предлагаемого и известных разделительных составов и их свойства.

360

400 точно равномерный слой

Известный Диметилсилокса- 10 новый каучук СКТ

Толуол90

редлааемый : 1

Защитный воск 1

Диметилсилоксановый каучук

СКТ0,6

Толуол2,4

Бензин-растворитель для резиновой промышленности 96

Защитный воск 3

Диметилсилоксановый каучук

СКТ0,4

Ьб

Толуол

Бензин-растворитель для резиновой промышленности

Защитный воск

Диметилсилоксановый каучук СКТ

ТОЛУОЛ Бензин-растворитель для резиновой промышленности

Защитный воск

ДиметилсилоксаI новый каучук СКТ

Толуол

Бензин-раствори те ль для резиновой промьшшенности

Продолжение таблицы

Недоста- Удовлетворительное 400

точно равномерныйслой

43

РаБноГладкая отдельные мерный полосы точное слой копирование

28

тличная

Равномер.Очень гладкая, блестящая, Весьма ное, легточное копировакое отние. Не требует деляется от отфордополнительнойобработки мованной поверхности

27

То же

То же

То же

30

Равномер- Очень глалкая,

ное. Лег- блестящая . Весько отдегг : ма точное копироляется от вание. Не-требует формован- дополнительной ной по- обработки верхности

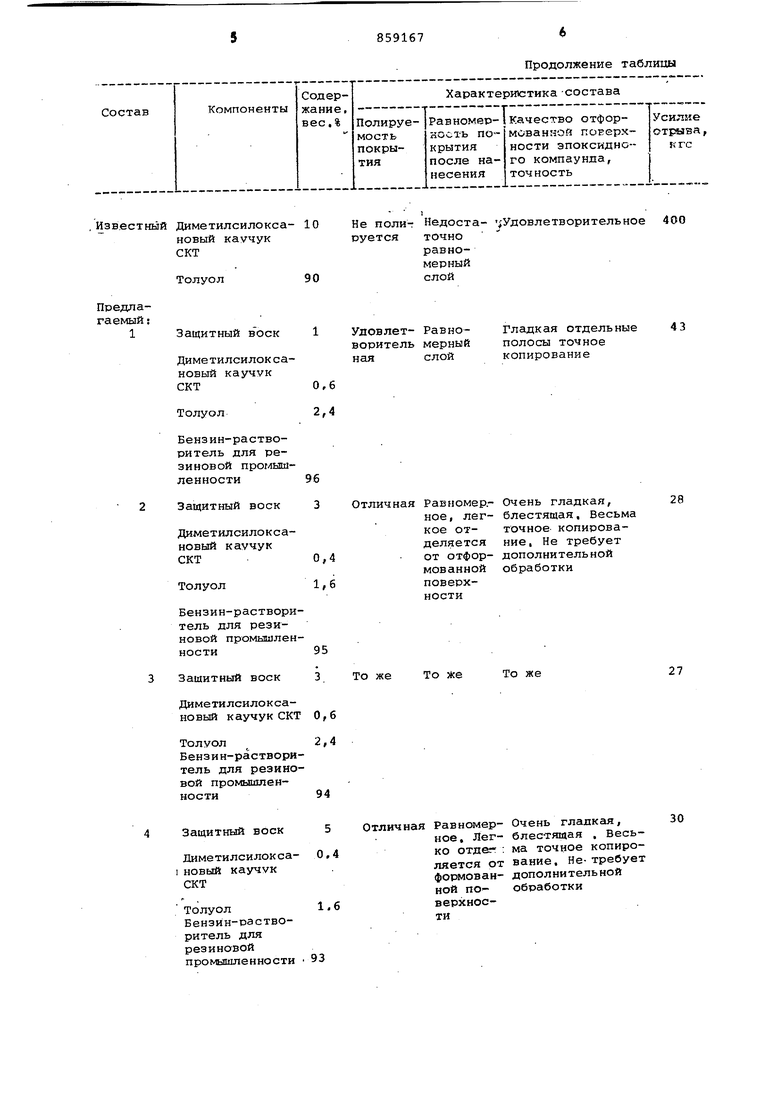

Защитный воск

Диметилсилоксановый каучук

СКТ

2,4

Толуол Бензин-раствори- 92 тель для резиновой промышленности .6 Защитный воск 10 Диметилсилокса- о.4 новый каучук Толуол . 1,6 Бензин-оаство- 88 рителъ для резиновой промышленности7 Защитный воск 10

Диметилсилоксановый каучук СКТ

Толуол

Бензин-растворитель для Резиновой промышленности На основании данных испытаний, представленных в таблице, следует, что применение предлагаемого разделительного состава при формовании изделий эпоксидного компаунда обеспе чивает повышение точности копирования, чистоты и качества поверхности отформованного изделия, уменьшение усилия отрыва формуемых изделий. Предлагаемый разделительный,сост значительно экономичнее, чем применя емый для этих целей 10%-ный раствор диметилсилоксанового каучука СКТ в толуоле, легко наносится на сопряженную поверхность, обеспечивая полу чение тонкой, сплошной, легко полируемой пленки. Предлагаемый раздели тельный состав прост в приготовлении и применении.

Продолжение таблицы

То же

30

То же Матовая, Матовая, точное отделяет- копирование ся от отформованной поверхностиТо же То же Формула изобретения Разделительный состав, включающий диметилсилоксановый каучук и толуол, отличающийся тем, что, с целью снижения усилия отрыва и повышения качества формуемых изделий из эпоксидного компаунда, дополнительно содержит продукт депарафинизации остаточного рафината ф нольной очистки нефти с температурой плавления 6065°С и температурой вспышки, по крайней мере, и бензин при следующем соотношении компонентов, вес,%; Продукт депарафинизации остаточного рафината фенольной очистки нефти .3-10

985916710

Диметилсилоксановый1, Авторское свидетельство СССР

каучук0,4-0,6 527295, кл. В 29 С 1/04, 1974.

Толуол1,6-2,42, Справочник по пластическим масБенэинОстальноесам. Под редакцией В, М, Катаева,

Источники информации.Том И, М,, Химия, 1975, с,232

принятые во внимание при экспертизе(прототип).

Авторы

Даты

1981-08-30—Публикация

1979-09-05—Подача