Изобретение относится к области переработки полимеров, в частности, к получению композиций для наружных слоев термо-морозостойких слоистых материалов бытового, технического и специального назначения, и может быть использовано в промышленности искусственных кож, пленочных материалов и резино-технических изделий.

Известны полимерные композиции на основе высокомолекулярного диметилсилоксанового каучука для изготовления термо-морозостойких рулонных материалов, используемых в специальных областях науки и техники ("АТОМ" и "СТАМ"), в резино-технической промышленности и для спец. одежды /1, 2/.

Наиболее близкой к изобретению является полимерная композиция для наружных слоев рулонного материала специального назначения "СТАМ", выполненная на основе высокомолекулярного диметилсилоксанового каучука холодного отверждения марки СКТ (ГОСТ 14680-79), содержащая наполнитель и вулканизирующие агенты при следующем содержании компонентов, мас.ч. /2/:

Высокомолекулярный диметилсилоксановый каучук СКТ 100,0

Оксид цинка 200,0

Этилсиликат-40 7,5

Октоат олова 2,5

Бензин 171,5

Полимерную композицию по прототипу получают путем смешения высокомолекулярного диметилсилоксанового каучука и оксида цинка на вальцах. Из полученной смеси, разделив ее на две равные части, готовят в клеемешалке раствор в бензине, добавляют в одну часть этилсиликат-40, а в другую октоат олова. Растворы резиновой смеси в бензине наносят поочередно с помощью ножевой ракли клеепромазочной машины на одну или обе стороны тканевой основы и сушат при температуре 65-70oC в течение 1-2 мин. В качестве тканевой основы используют стеклоткань марок ТССН и ЭЗ-100.

Как видно, полимерная композиция по прототипу -это раствор резиновой смеси в бензине, использование которой вызывает следующие существенные недостатки:

1. Использование в качестве растворителя бензина приводит к организации пожаро-взрывоопасного производства и к загрязнению окружающей среды;

2. Технология изготовления материала из раствора полимерной композиции малопроизводительна и трудоемка, так как вызывает необходимость формирования покрытия за большое количество штрих-проходов (30-36).

Кроме того, термо-морозостойкие слоистые материалы с полимерным покрытием по прототипу являются недостаточно устойчивыми к действию многократных деформаций и непригодны в результате этого к применению в гибких герметизирующих элементах, эксплуатируемых в широком температурном интервале.

Целью настоящего изобретения является создание полимерной композиции для получения термо-морозостойких слоистых материалов с повышенной устойчивостью к действию многократных деформаций, как при положительных, так и при отрицательных температурах, по экологически чистой, экономически целесообразней безрастворной технологии, наносным методом.

Указанная цель достигается тем, что полимерная композиция на основе диметилсилоксанового каучука, включающая оксид цинка, этилсиликат и октоат олова, содержит в качестве диметилсилоксанового каучука низкомолекулярный диметилсилоксановый каучук, при следующем соотношении компонентов, мас.ч.

Диметилсилоксановый каучук СКТН-А 100,0

Оксид цинка 90,0-100,0

Этилсиликат 8,0-12,0

Октоат олова 0,6-1,4

В качестве полимерной основы использовали низкомолекулярный диметилсилоксановый каучук СКТН марки А (ГОСТ 13835-73).

В составе полимерной композиции использовали:

Оксид цинка (ГОСТ 202-76)

Этилсиликат (ГОСТ 51174-71)

Октоат олова (ТУ 6-02-539-79).

Технология приготовления полимерного покрытия.

Полимерная композиция по изобретению готовится следующим образом: наполнитель оксид цинка и низкомолекулярный диметилсилоксановый каучук загружают в смеситель, где производят их смешение с целью получения однородной смеси, после чего проводят последующее диспергирование в дезинтеграторе или на краскотерочном оборудовании (двукратный перетир) до гомогенной массы. Далее в гомогенную массу наполненного низкомолекулярного каучука при перемешивании вводят этилсиликат и в последнюю очередь (перед подачей смеси под ножевую раклю наносной машины) вводят октоат олова. Для проведения последней операции возможно использование кавитационного смесителя, который позволяет непрерывно смешивать наполненную композици, содержащую этилсиликат с октоатом олова, при этом непрерывно дезировать и подавать готовую полимерную композицию под раклю наносной машины.

Полученную полимерную композицию при помощи ножевой ракли наносят на тканевую основу и вулканизуют при температуре 75+1oC.

При необходимости, в зависимости от условий эксплуатации материала, в состав полимерной композиции можно вводить термостабилизаторы:

закись-окись никеля (ТУ 6-09-4125-80)

закись-окись кобальта (ГОСТ 4467-75),

а также, в зависимости от реакционной способности вулканизующих агентов, соединения из класса аминоспиртов, регулирующие скорость вулканизации полимерных компонентов, в частности:

триэтаноламин (ТУ 602-916-79)

Цвет полимерного покрытия можно изменять путем введения термостойких пигментов и красителей, в частности:

пигмент зеленый фталоцианиновый (ТУ 6-14-17-82),

макрогетероциклическое соединение меди (ТУ 6-09-3693-71),

окись хрома техническая (ГОСТ 2912-79 Е),

железа трехокись (ГОСТ 4173-77)

Полученные образцы термо-морозостойкого слоистого материала испытывали на следующие физико-механические показатели:

устойчивость к многократному изгибу при комнатной температуре (ГОСТ 8978-75),

устойчивость к многократному изгибу при температуре минус 48oC (ГОСТ 28876-75),

истирание на приборе ИМ (методика ИвНИИПИК).

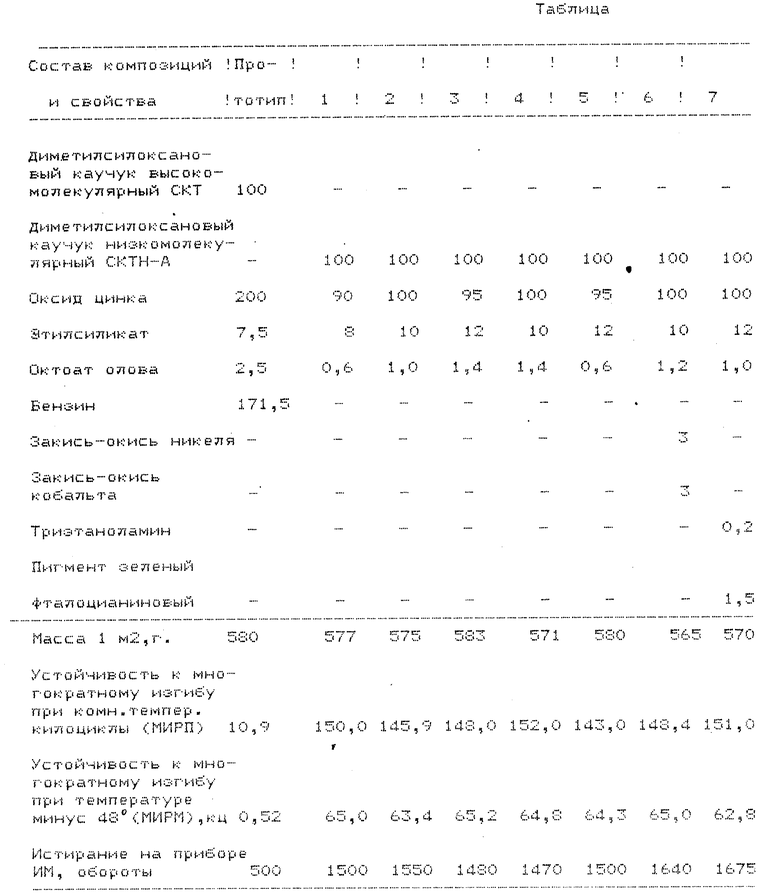

Состав композиции для наружных слоев термо-морозостойкого материала и результаты испытаний материалов представлены в таблице.

Как видно из таблицы, заявленная композиция двух наружных слоев термо-морозостойкого слоистого материала обеспечивает более высокую по сравнению с прототипом:

устойчивость к многократному изгибу при комнатной температуре в 15 раз,

устойчивость к многократному изгибу при температуре минус 48oC в 100 раз,

устойчивость к истиранию в 3 раза.

Указанные свойства термо-морозостойкого материала, обеспечиваемые полимерной композицией на основе низкомолекулярного диметилсилоксанового каучука, значительно повышают ресурс его эксплуатации в герметичной конструкции, при этом исключается досрочный съем материала с изделия и замена его новым материалом, снижаются трудозатраты, экономится дорогостоящее сырье.

Использование полимерной композиции на основе низкомолекулярного диметилсилоксанового каучука в качестве основного полимерного покрытия позволит создать экологически чистую и пожаробезопасную технологию (без применения органических растворителей) производства слоистых материалов типа искусственных кож с тонкослойным полимерным покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ НАРУЖНЫХ СЛОЕВ ОГНЕСТОЙКОГО СЛОИСТОГО МАТЕРИАЛА | 1990 |

|

SU1722032A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОГО РУЛОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2139894C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕПЛООТРАЖАТЕЛЬНОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 1996 |

|

RU2118934C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ДВУСТОРОННЕГО АНТИСТАТИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2188760C2 |

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВАННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1994 |

|

RU2070212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУБЛИРОВАННОГО РУЛОННОГО ПЕРЕПЛЕТНОГО МАТЕРИАЛА НА БУМАЖНОЙ ОСНОВЕ С ПОЛИАМИДНЫМ ПОКРЫТИЕМ | 1996 |

|

RU2119988C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151063C1 |

Использование: для наружных слоев термоморозостойких слоистых материалов бытового, технического и специального назначения. Композиция содержит (мас. ч.) низкомолекулярный диметилсилоксановый каучук 100, оксид цинка 90-100, этилсиликат 8-12, октоат олова 0,6-1,4. 1 табл.

Композиция для наружных слоев терморозостойкого рулонного материала, включающая диметилсилоксановый каучук, оксид цинка, этилсиликат и октоат олова, отличающаяся тем, что в качестве диметилсилоксанового каучука она содержит низкомолекулярный диметилсилоксановый каучук при следующем соотношении компонентов, мас.ч.

Низкомолекулярный диметилсилоксановый каучук 100

Оксид цинка 90 100

Этилсиликат 8 12

Октоат олова 0,6 1,4к

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Китаев В.П | |||

| и др | |||

| Кремнийорганические эластомеры | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Промышленность искусственной кожи, 1978, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1994-12-27—Подача