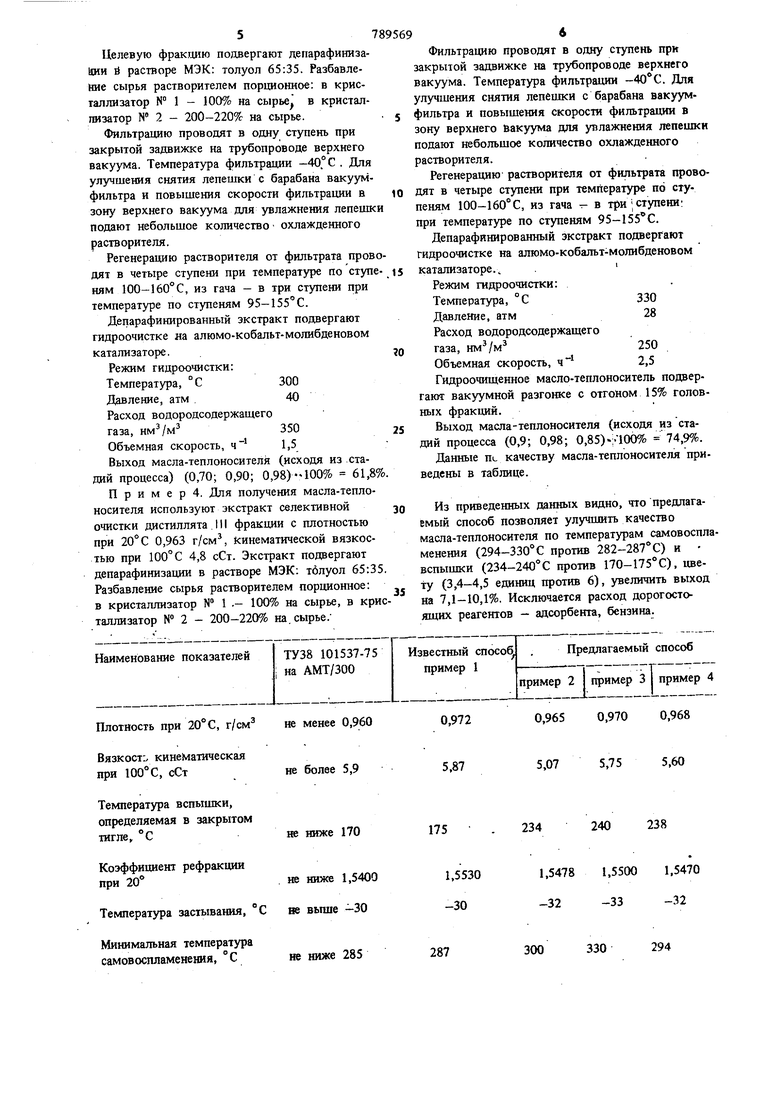

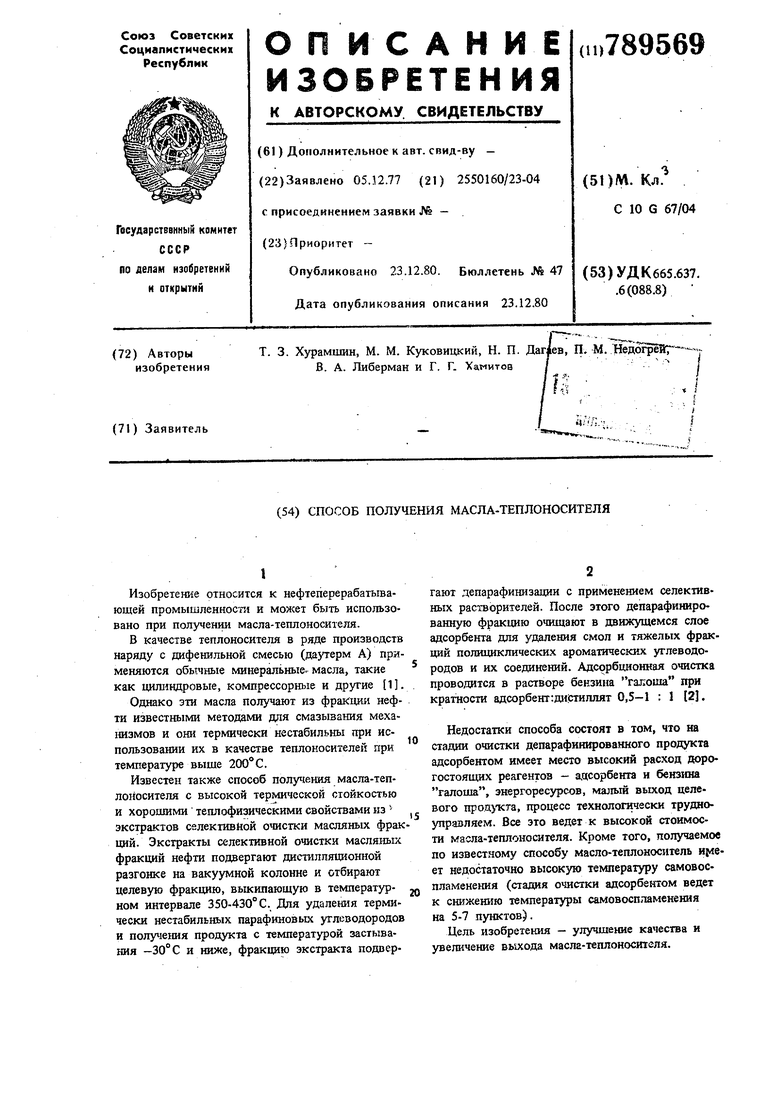

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при получении масла-тетшоносителя. В качестве теплоносителя в ряде производств наряду с дифенильной смесью (даутерм А) применяются обычные минеральные, масла, такие как цилиндровые, компрессорные и другие 1. Однако эти масла получают из фракции нефти известными методами для смазывания механизмов и они термически нестабильны при использовании их в качестве теплоносителей при температуре выше . Известен также способ получения масла-теплоносителя с высокой термической стойкостью и хорошими теплофизическими свойствами из экстрактов селективной очистки масляных фрак ций. Экстракты селективной очистки масляных фракций нефти подвергают дистилпяционной разгонке на вакуумной колонне и отбирают целевую фракцию, выкипающую в температурном интервале 350-430°С. Для удалешш термически нестабильных парафиновых углеводородов и получе1шя продукта с температурой застывания -30° С и ниже, фракцию зкстракта подвергают депарафинизадии с применением селективных растворителей. После этого депарафинированную фракцию очищают в движущемся слое адсорбента для удаления смол и тяжелых фракций полициклических ароматических углеводородов и их соединений. Адсорбционная очистка проводится в растворе бензина галоша при кратности адсорбент:д 1Стиплят 0,5-1 : 1 12. Недостатки способа состоят в том, что на стадии очистки депарафинированного продукта адсорбентом имеет место высокий расход дорогостоящих реагентов - а,цсорбента и бензина галоша, энергоресурсов, малый выход целевого , процесс технологически трудноуправляем. Все это ведет к высокой стоимости масла-теплоносителя. Кроме того, получаемое по известному способу масло-теплоноситель И}леет недостаточно высокую температуру самовоспламенения (стадия очистки адсорбентом ведет к снижению температуры самовоспламенения на 5-7 пунктов). Цель изобретения - улучшение качества и увеличение выхода масла-теплоносителя. Поставленная цель достигается тем, что в способе получения масла-теплоносителя, включающем стадию депарафинизации экстракта селективной очистки масляных фракций нефти, депарафинированный экстракт подвергают каталитической гидроочистке при 230-330° С и давлении 20-40 атм. Гидроочистку депарафинированного продукта проводят на известных катализаторах, например алюмо-кобальт-молибденовом или алюмо-никель-мсушбденовом. В способе возможно использование вакуумной разгонки в зависимости от плотности и вязкости исходного сырья. При Этомстадию вакуумной разгонки проводят путем отгона головной фракции или выделения целевой фракдаи (вязкость исходного сырья при 100° С до 5,9 сСт и выше 5,9 сСт соответственно) до или после стадий депарафинизации или гидроочистки. Способы получения масла-теплоносителя испы в лабораторных и промышленных условиях при переработке западно-сибирских нефтей. Пример 1. (Известный способ). Для по лучения масла-теплоносителя используют экстра селективной очистки дистиллята III фракции с плотностью при 20°С 0,978 г/см и кинематической вязкостью при 100°С 7,1 сСт. Экстракт под вергают вакузмной разгонке с отгоном 5% головных фракций и 25% остатка. Целевую фрак цию подвергают депарафинизации в растворе метилэтилкетон (МЭК): толуол 65:35, разбавле ние сырья растворителем порционное: в кристаллизатор № 1 - 100% .на сырье, в кристалли затор № 2 - 200-220% на сырье. Фильтрацию проводят в одну ступень при за крытой задвижке на трубопроводе верхнего вакуума. Температура фильтрации -40°С. Для улучшения снятия лепешки с барабана вакуумфильтра и повышения скорости фильтрации в зону верхнего , вакуума для увлажнения лепеш ки подают небольшоеколичество охлажденного растворителя. Регенерацию растворителя от фильтрата прово дят в четыре ступени при температуре по сту.пеням 100-160°С, из гача - в три ступени при температуре по ступеням 95-155° С. Депарафиниррванную целевую фракцию пoд вергают очистке движущимся слоем адсорбента в среде бензина галоша. Режим очистки: Расход, % на сырье: а)растворителя на разбавление 150 б)адсорбента.50 Температура,- С i а)адсорбции.40 б)десорбции80 в)перегретых паров растворителя, подаваемых на транспорт пульпы 380 Регенерацию адсорбента проводят в псевдосжиженном слое на тарелках регенератора при непрерьгеной подаче горячих дымовых газов из топки под давлением. Температура по высоте регенератора, °С: 1зона 250 2зона 400 3зона 550 4зона 680 Регенерацию растворителя проводят в колонне с кипятильником из смеси рафинатов один и два при температуре 115-120°С, окончательную отпарку осушествляют в колонне с подачей перегретого водяного пара с температурой 220°С, Полученное масло-теплоноситель выводят из процесса. Выход масла-теплоносителя по стадиям (0,70; 0,90; 0,87)- 100% 54,7%. В примерах 2-4 описано получение масла, теплоносителя по предлагаемому способу. П р и м е р 2. Для получения масла-теплоносителя используют экстракт селективной очистки дистиллята III фракции с плотностью при 20°С 0,964 г/см, вязкостью при 100°С 4,87 сСт. Экстракт подвергают депарафинизации в растворе МЭК: толуол 65:35. Разбавление сырья растворителем порционное: в кристаллизатор № 1. - 100% на сырье, в кристаллизатор № 2 - 200-220 % на сырье. Фильтрацию проводят в одну ступень при закрытой задвижке на трубопроводе верхнего вакуума. Температура фильтрации -40°С. Для улучшения снятия лепешки с барабана вакуумфильтра и повышения скорости фильтрации в зону верхнего вакуума для увлажнения лепешки подают небольшое количество охлажденного растворителя. Регенерацию растворителя от фильтрата проводят в четыре ступени при температуре по ступеням 100-160°С, из гача - в три ступени при температуре по ступеням 95-155° С. Депарафинированный экстракт подвергают гидроочистке на алюмо-кобальт-молибденовом катализаторе. Режим гидроочистки: Температура, °С230 Давление, амт 25 Расход водородсодержащего газа, нм/м Объемная скорость, Выход масла-теплоносителя (исходя из стадии процесса) (0,90; 0,98) 100% 88,3%. П р и м е р 3. Для получения масла-теплоносителя используют экстракт селективной очистки дистиллята III фракции с плотностью при 0,9.78 г/см и кинематической вязкостью при 100° С 7.1 сСт, Экстракт подвергают ваку. умной разгонке с отгоном 5% головных фракций и 25% остатка. 5 Целевую фрактдню подвергают депарафинизайии и растворе МЭК: толуол 65:35. Разбавление сырья растворителем порционное: в кристаллизатор № 1 - 100% на сырье в кристаллизатор N 2 - 200-220% на сырье. Фильтрацию проводят в одну ступень при закрытой задвижке на трубопроводе верхнего вакуума. Температура фильтрации -40° С . Для улучшения снятия лепешки с барабана вакуумфильтра и повышения скорости фильтрации в зону верхнего вакуума для увлажнения лепешк подают небольшое количество охлажденного растворителя. Регенерацию растворителя от фильтрата пров дят в четыре ступени при температуре по ступ ням 100-160°С, из гача - в три ступени при температуре по ступеням 95-155°С. Депарафинированный экстракт подвергают гидроочистке на алюмо-кобальт-молибденовом катализаторе. Режим гидроочистки: Температура, °С300 Давление, атм .40 Расход водородсодержащего газа, нм /м 350 Объемная скорость, ,5 Выход масла-теплоносители (исходя из .стадий процесса) (0,70; 0,90; 0,98)-100% 61,8 П р и м е р 4. Для получения масла-теплоносителя используют экстракт селективной очистки дистиллята .111 фракции с плотностью при 20° С 0,963 г/см, Кинематической вязкостью при 100° С 4,8 сСт. Экстракт подвергают депарафинизации в растворе МЭК: тблуол 65:3 Разбавление сырья растворителем порционное: в кристаллизатор № 1 .- 100% на сырье, в кри таллизатор № 2 - 200-220% на. сырье.ТУ38 101537-75

Наименование показателей на АМТ/300

Плотность при 20°С, г/см

Вязкост:. кинематическая

при 100°С, сСт

Температура вспышки,

определяемая в закрытом

тигле, °С

Коэффициент рефракция

при 20°

Температура застывания, °С

Минимальная температура самовоспламенения, °С

не ниже 285

Предлагаемый способ

Известный способу пример 1 пример 2 I пример 3 1 пример 4

0,965 0,970 0,968

0,972

5,075,755,60

5.87

240238

234

175

1,5478 1,5500 1,5470

1,5530 -32-33-32 -30

294

300330

287 Фильтрацию проводят в одну ступень при закрытой задвижке на трубопроводе верхнего вакуума. Температура фильтрации -40С. Для улучшения снятия лепешки с барабана вакуумфильтра и повышения скорости фильтрации в зону верхнего вакуума для увлажнения лепешки подают небольшое количество охлажденного растворителя. Регенерацию растворителя от фильтрата проводят в четыре ступени при температуре по ступеням 100-160°С, из гача в три-ступени: при температуре по ступеням 95-155 С. Депарафинированный экстракт подвергают гидроочистке на алюмо-кобальт-молибденовом катализаторе., . Режим гидроочистки: Температура, °С330 Давление, атм28 Расход водородсодержащего газа, Объемная скорость, ,5 Гидроочищенное масло-теплоноситель подвергают вакуумной разгонке с отгоном 15% головных фракций. Выход масла-теплоносителя (исходя из стадий процесса (0,9; 0,98; 0,85).;.100% 74,9%. Данные П1 качеству масла-теплоносителя приведены в таблице. Из приведенных данных видно, что предлагаемый способ позволяет улучшить качество масла-теплоноснтеля по температурам самовоспламенения (294-330°С против 282-287°С) и вспышки (234-240°С против 170-175°С), тоету (3,4-4,5 единиц против 6), увеличить выход на 7,1-10,1%. Исключается расход дорогостоящих реагентов - адсорбента, бензина.

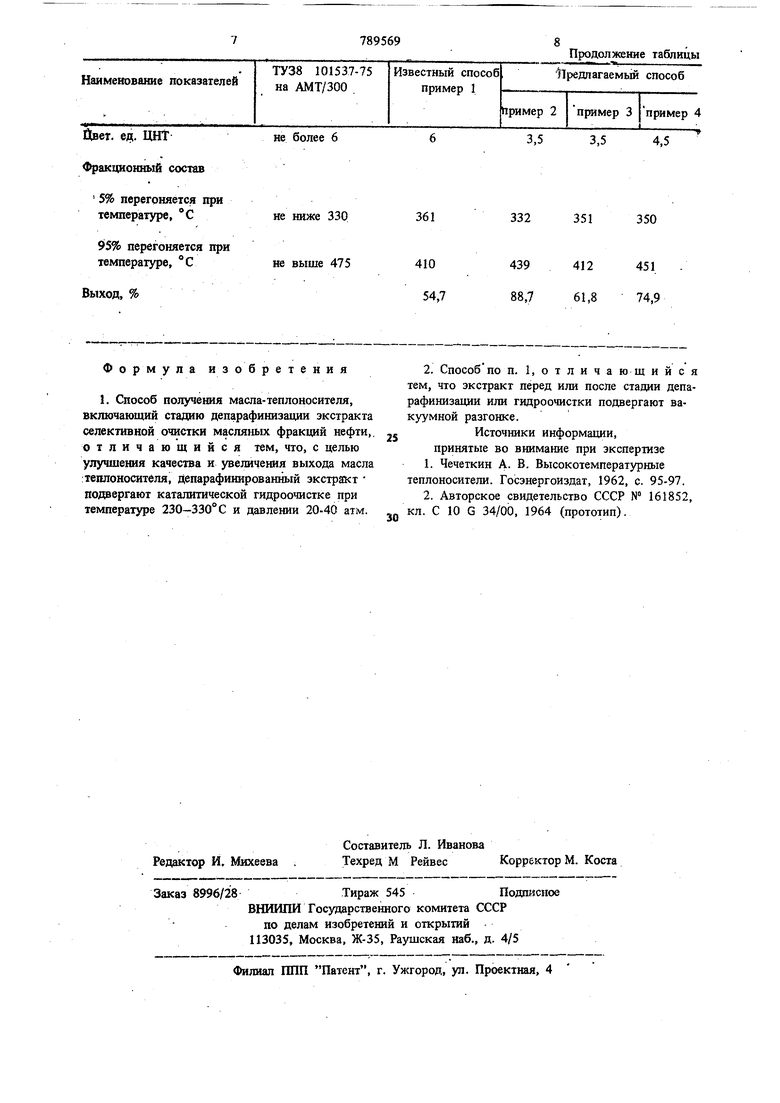

Йвег. eg. ЦНТ Фракционный состав

5% перегоняется при температуре, С

95% перегоняется при температуре, С

Выход, %

3,5

3,5

4,5

332351

350

439412451

88,761,874,9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1976 |

|

SU594160A1 |

| Способ депарафинизации масел и обесмасливания гача | 1988 |

|

SU1578178A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-23—Публикация

1977-12-05—Подача