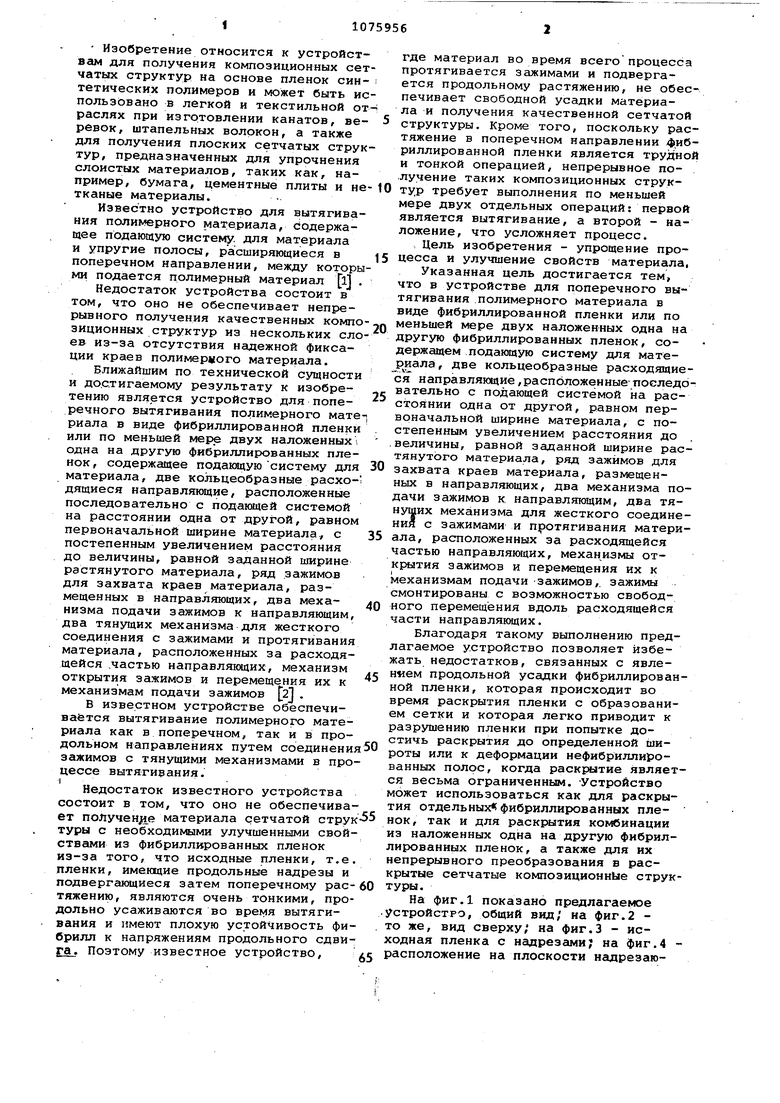

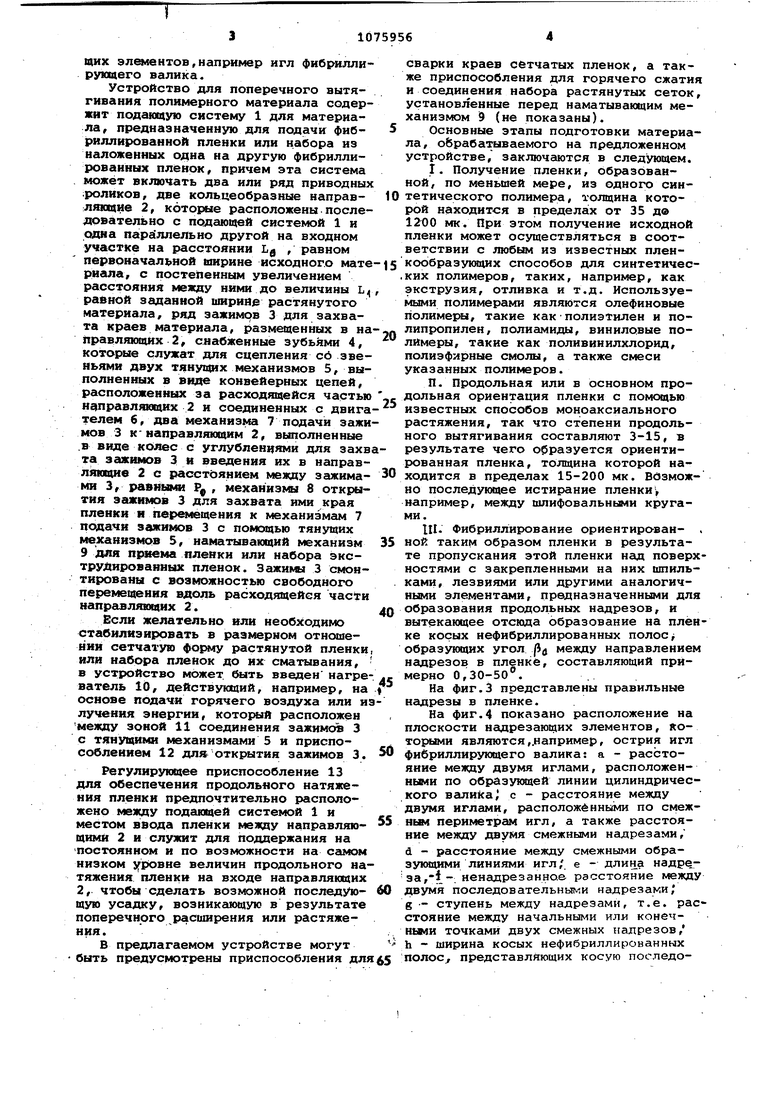

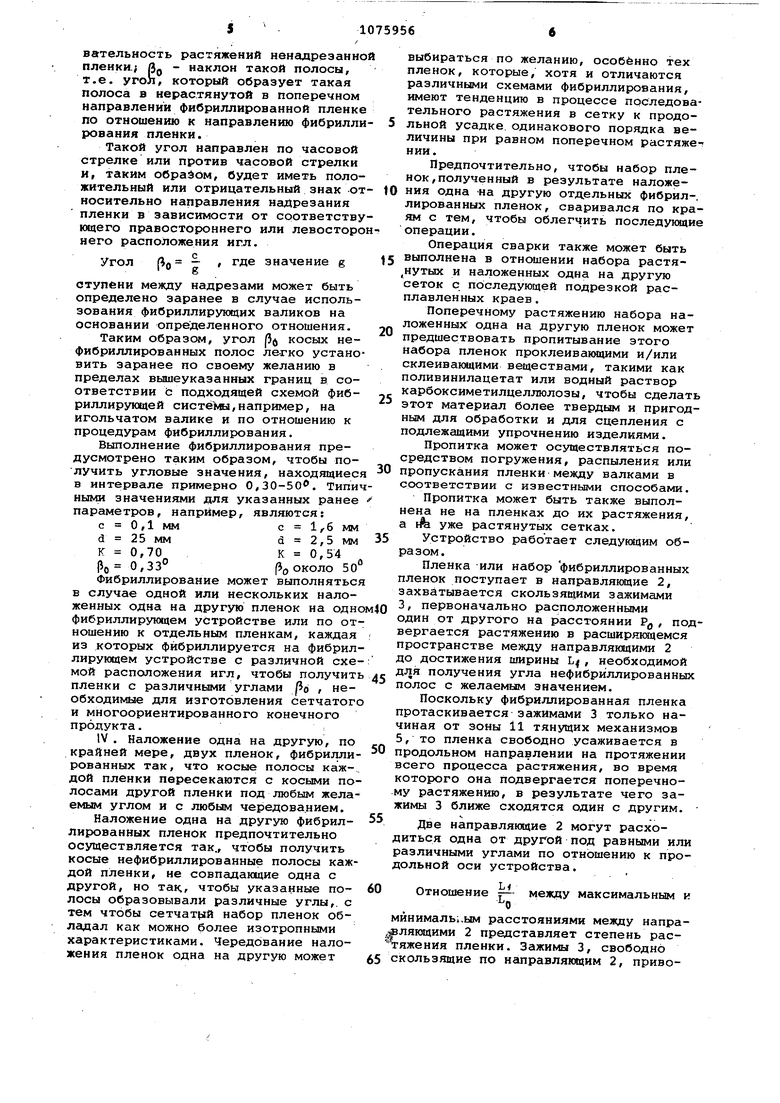

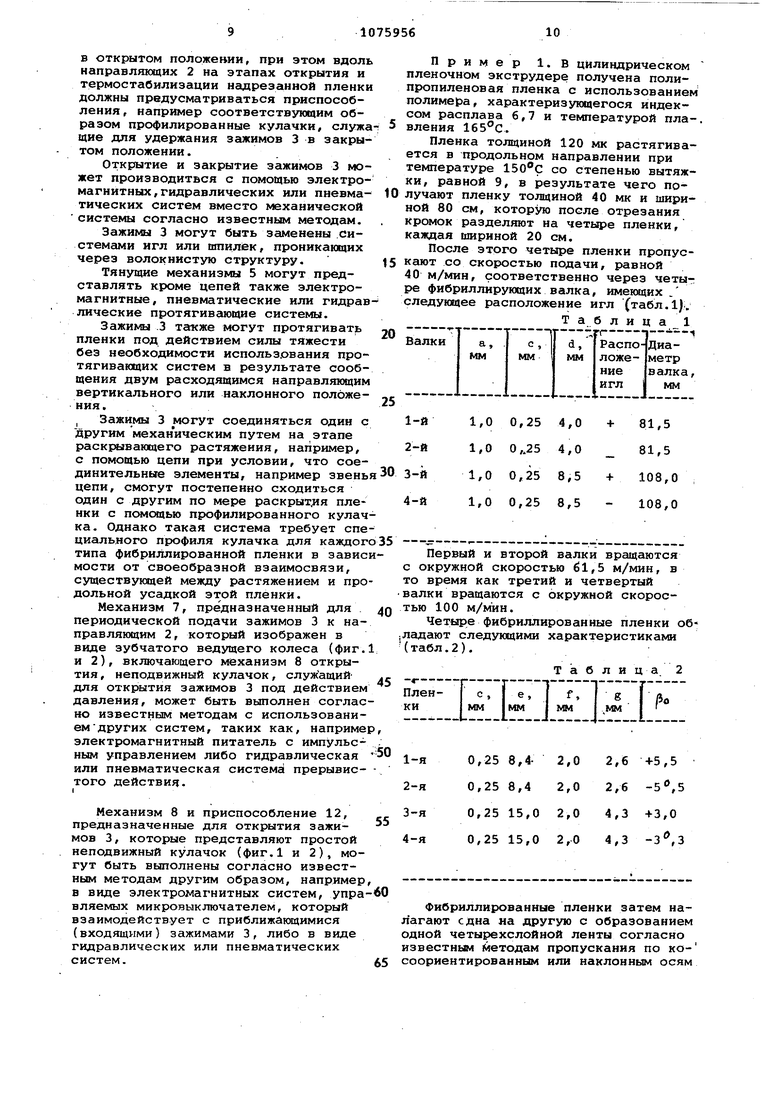

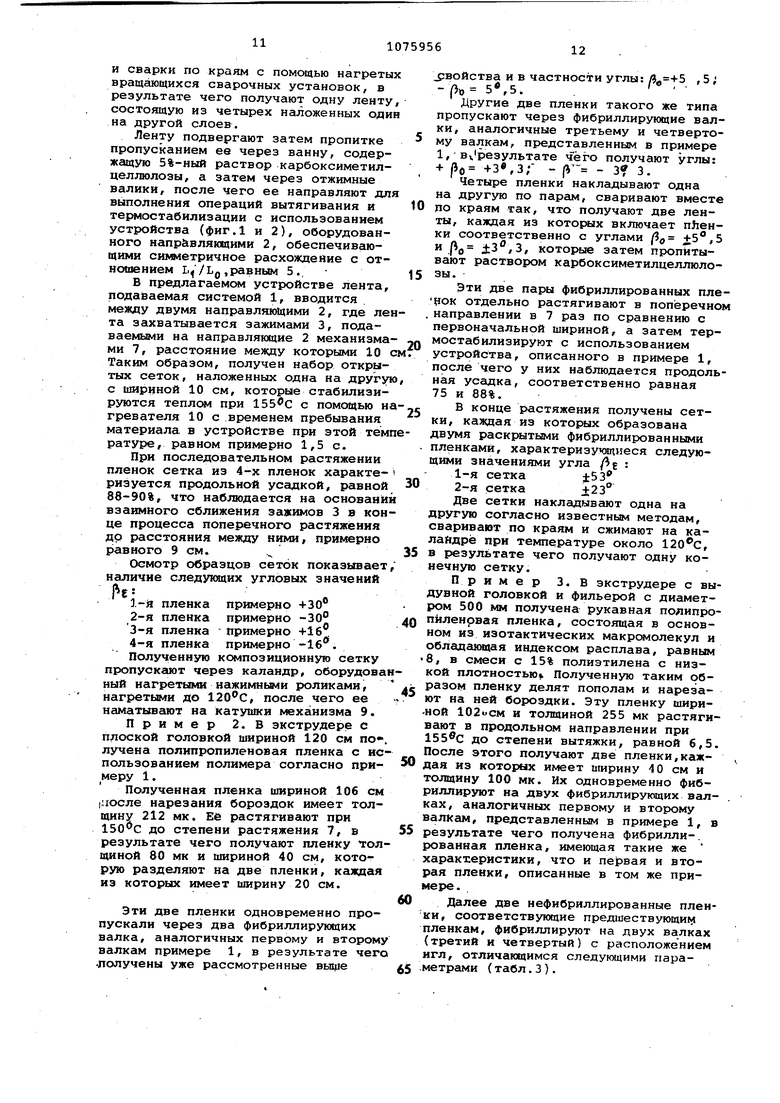

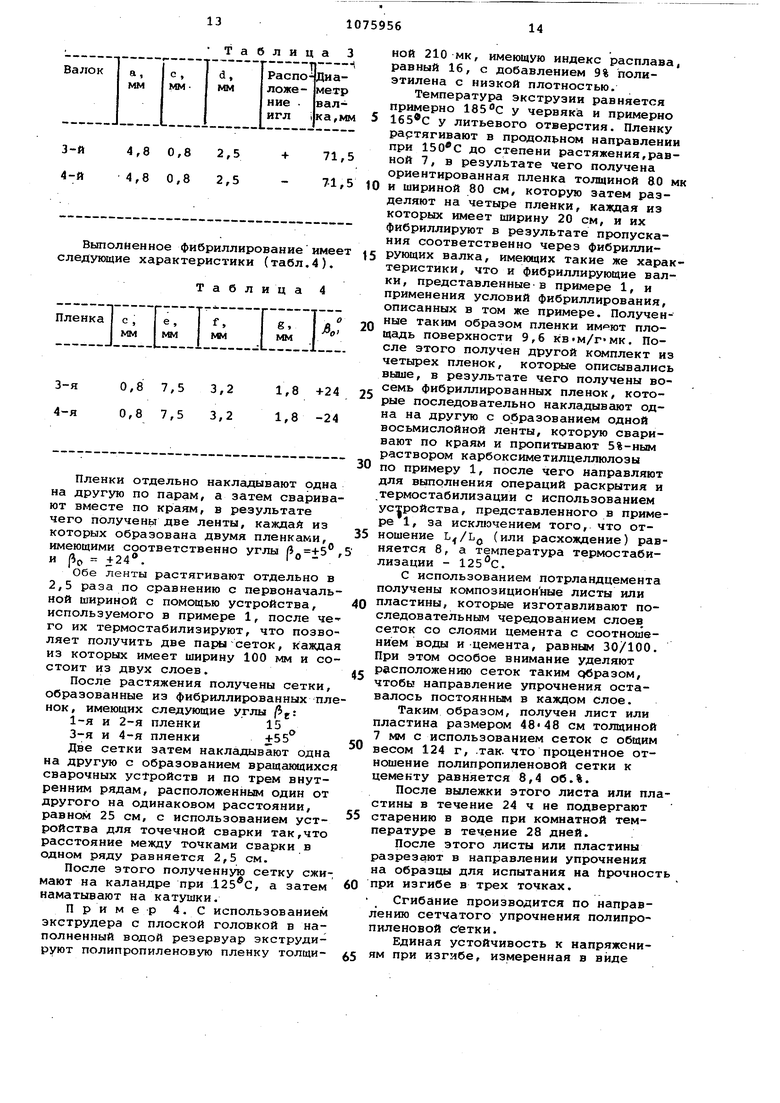

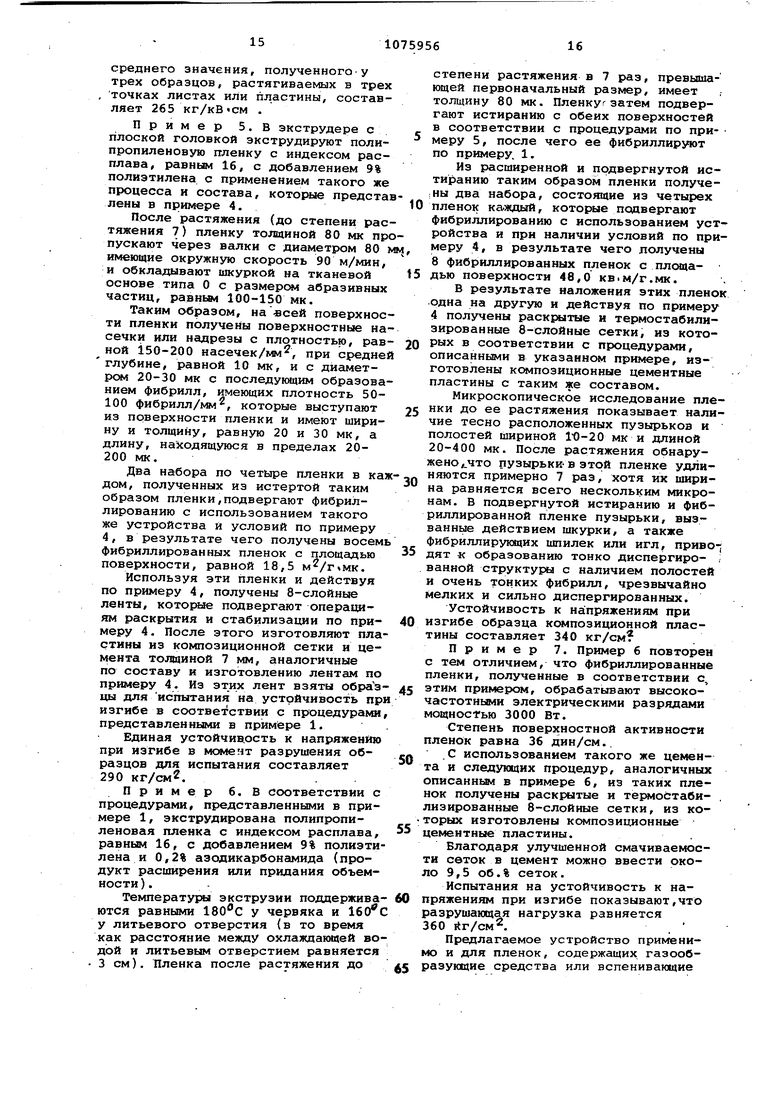

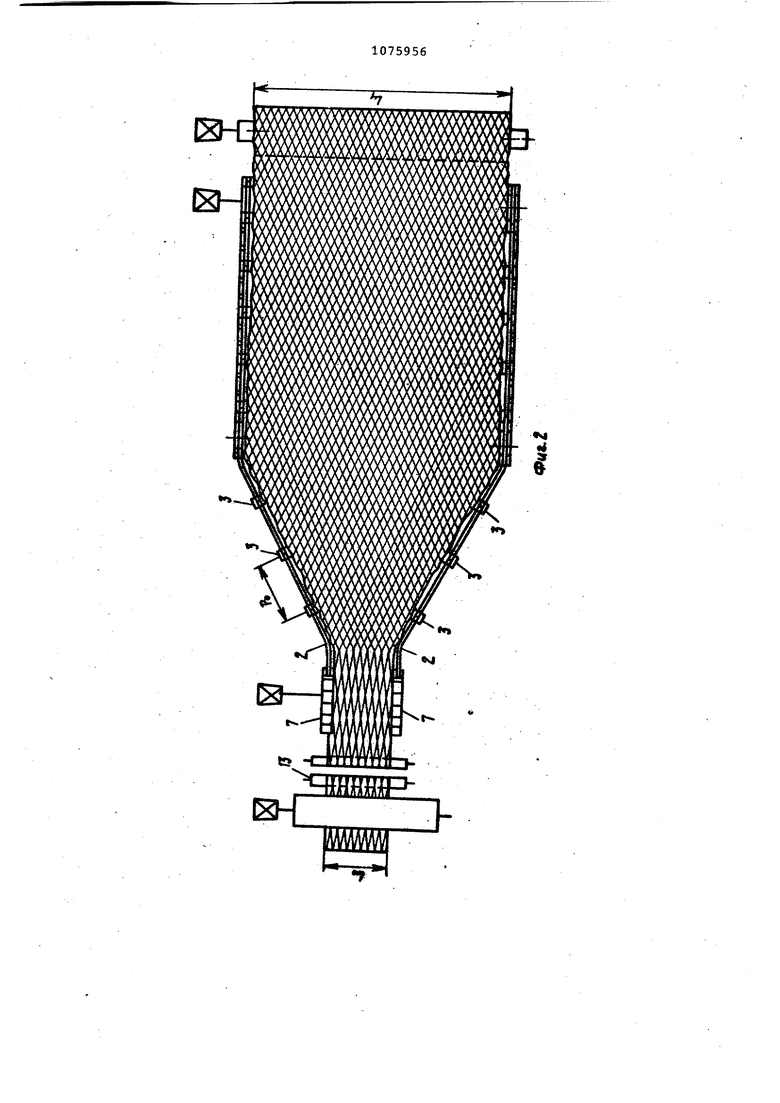

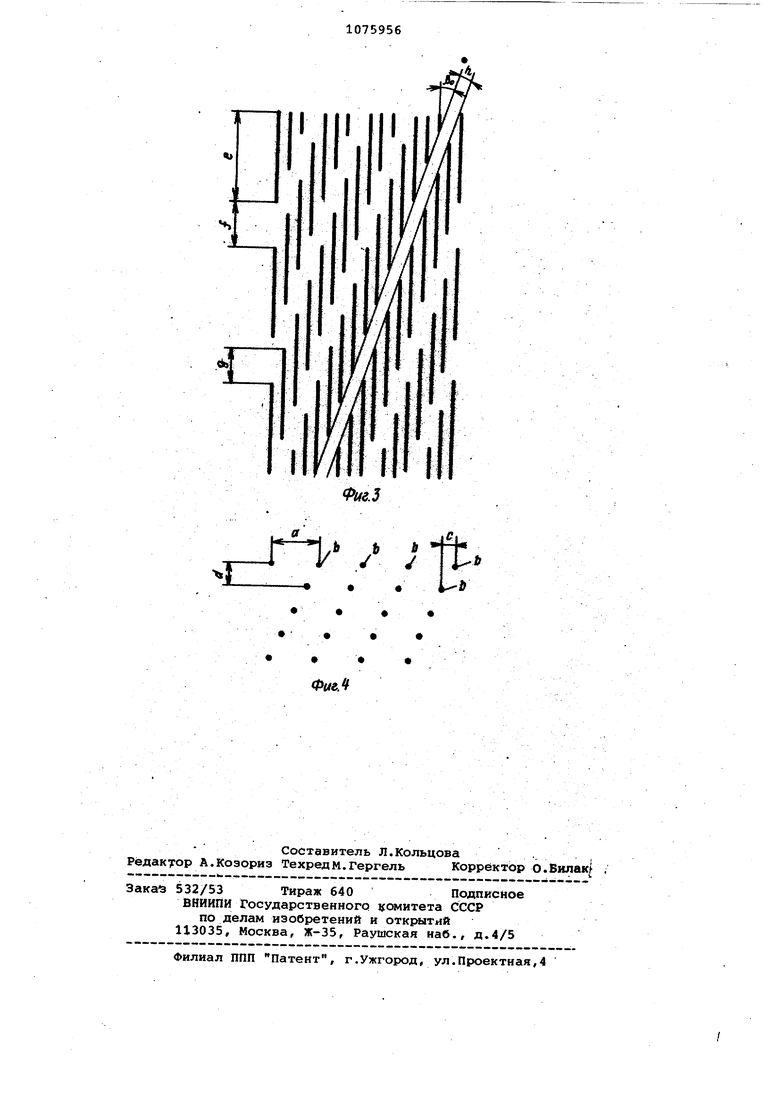

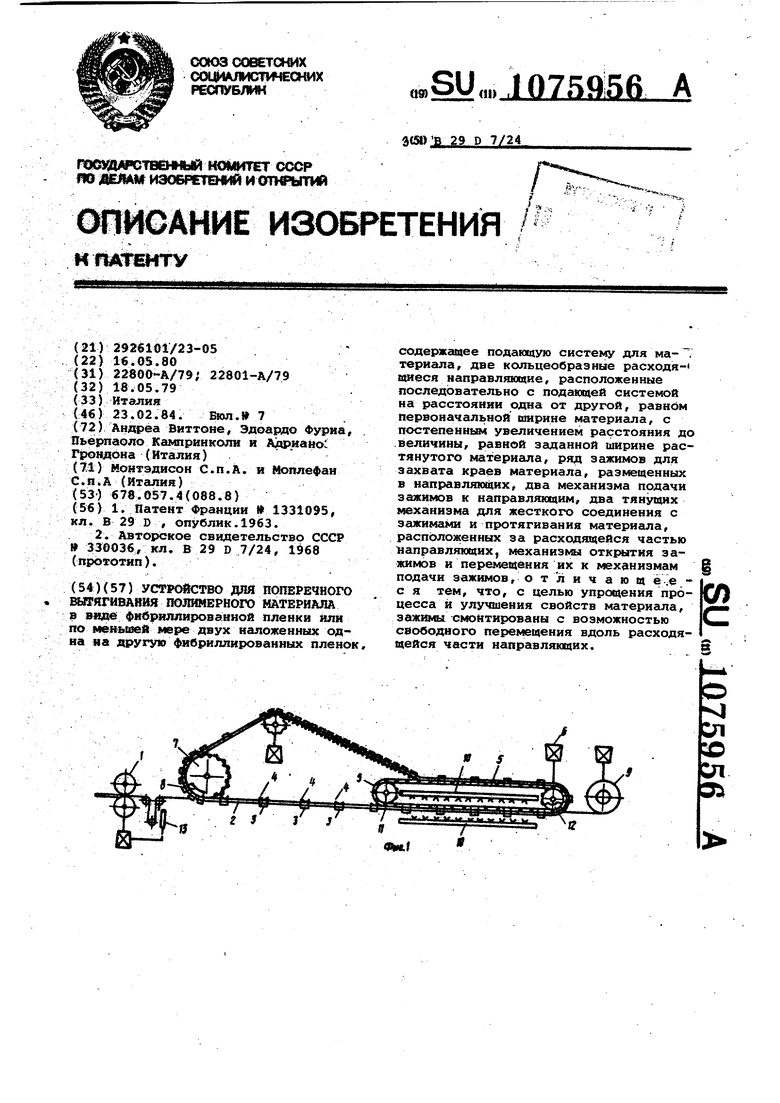

Изобретение относится к устройствам для получения композиционных сет чатых структур на основе пленок синтетических полимеров и может быть ис пользовано в легкой и текстильной от раслях при изготовлении канатов, верезок, штапельных волокон, а также для получения плоских сетчатых струк тур, предназначенных для упрочнения слоистых материалов, таких как, например, бумага, цементные плиты и не тканые материалы. Известно устройство для вытягивания полимерного материала, содержащее подающую систему, для материала и упругие полосы, расширяющиеся в поперечном направлении, между которы ми подается полимерный материал ll . Недостаток устройства состоит в том, что оно не обеспечивает непрерывного получения качественных компо зиционных структур из нескольких сло ев из-за отсутствия надежной фиксации краев полимерного материала. Ближайшим по технической сущности и достигаемому результату к изобретению является устройство для поперечного вытягивания полимерного мате риала в виде фибриллированной пленки или по меньшей мере двух наложенных одна на другую фибриллированных пленок , содержащее подающую систему для материала, две кольцеобразные расходящиеся направляющие, расположенные последовательно с подающей системой на расстоянии одна от другой, равном первоначальной ширине материала, с постепенным увеличением расстояния до величины, равной заданной ширине растянутого материала, ряд зажимов для захвата краев материала, размещенных в направляющих, два механизма подачи зажимов к направляющим, два тянущих механизма для жесткого соединения с зажимами и протягивания материала, расположенных за расходящейся ,частью направляющих, механизм открытия зажимов и перемещения их к механизмам подачи зажимов 2 , В известном устройстве обеспечивается вытягивание полимерного матариала как в поперечном, так и в продольном направлениях путем соединени зажимов с тянущими механизмами в про цессе вытягивания. Недостаток известного устройства состоит в том, что оно не обеспечива ет получение материала сетчатой струк туры с необходимыми улучшенными свой ствами из фибриллированных пленок из-за того, что исходные пленки, т.е пленки, имегацие продольные надрезы и подвергакядиеся затем поперечному рас тяжению, являются очень тонкими, про дольно усаживаются во время вытягивания и имеют плохую устойчивость фи брилл к напряжениям продольного сдви а. Поэтому известное устройство, где материал во время всего процесса протягивается зажимами и подвергается продольному растяжению, не обеспечивает свободной усадки материала и получения качественной сетчатой структуры. Кроме того, поскольку растяжение в поперечном направлении 4ибриллированной пленки является трудной и тонкой операцией, непрерывное по.лучение таких композиционных структур требует выполнения по меньшей мере двух отдельных операций: первой является вытягивание, а второй - наложение, что усложняет процесс. Цель изобретения - упрощение процесса и улучшение свойств материала, Указанная цель достигается тем, что в устройстве для поперечного вытягивания полимерного материала в виде фибриллированной пленки или по меньшей мере двух наложенных одна на другую фибриллированных пленок, содержащем подаквдую систему для матер иала, две кольцеобразные расходящиеся направлякедие,расположенные последовательно с подающей системой на расстоянии одна от другой, равном первоначальной ширине материала, с постепенным увеличением расстояния до величины, равной заданной ширине растянутого материала, ряд зажимов для захвата краев материала, размещенных в направляющих, два механизма подачи зажимов K направляющим, два тянущих механизма для жесткого соединения с зажимами и протягивания материала, расположенных за расходящейся частью направляющих, механизмы открытия зажимов и перемещения их к механизмам подачи-зажимов,, зажимы смонтированы с возможностью свободного перемещения вдоль расходящейся части направляющих. Благодаря такому выполнению предлагаемое устройство позволяет избежать недостатков, связанных с явлением продольной усадки фибриллированной пленки, которая происходит во время раскрытия пленки с образованием сетки и которая легко приводит к разрушению пленки при попытке достичь раскрытия до определенной широты или к деформации нефибриллированных полос, когда раскрытие является весьма ограниченным. -Устройство может использоваться как для раскрытия отдельных фибриллированных пленок, так и для раскЕялтия комбинации из наложенных одна на другую фибриллированных пленок, а также для их непрерывного преобразования в раскрытые сетчатые композиционное структуры. На фиг.1 показано предлагаемое устройстро, общий вид, на фиг.2 то же, вид сверху/ на фиг.З - исходная пленка с надрезами; на фиг.4 расположение на плоскости надрезаюцих элалентов,например игл фибриллирукщего валика. Устройство для поперечного вытягивания полимерного материала содержит подающую систему 1 для материала, предназначенную для подачи фибриллированной пленки или набора из наложенных одна на другую фибриллированиых пленок, причем эта система может включать два или ряд приводных кроликов, две кольцеобразные направлякхцие 2, которые расположены последовательно с подаю1кей системой 1 и одна параллельно другой на входном участке на расстоянии Ь , равном первоначальной ширине исходного мате риала, с постепенным увеличением расстояния между ними до величины L равной заданной ширине растянутого материала, ряд зажимов 3 для захвата краев материала, размещенных в на правляющих 2, снабженные зубьями 4, которые служат для сцепления с6 звеньями двух тян)т(их механизмов 5, выполненных в виде конвейерных цепей, расположенных за расходящейся частью направляющих 2 и соединенных с двига телем 6, два механизма 7 подачи зажи мов 3 к-направляющим 2, выполненные .в виде колес с углублениями для захв та зажимов 3 и введения их в направляющие 2 с расстоянием меящу зажимами 3, равными РФ , механизма 8 открытия зажимов 3 для захвата ими края пленки и перемещения к механизмам 7 подачи зажимов 3 с помощью тянущих механизмов S, наматывающий механизм 9 для приема пленки или набора экструАированных пленок. Зажимы 3 смонтированы с возможностью свободного перемещения вдоль расходящейся части направляющих 2. Если желательно или необходимо стабилизировать в размерном отношении сетчатую Форму растянутой пленки или набора пленок до их сматывания, в устройство может, быть введен нагре ватель 10, действующий, например, на основе подачи горячего воздуха или и лучения энергии, КОТО1К1Й расположен между зоной 11 соединения зажимов 3 с тянущими механизмами 5 и приспособлеиием 12 дл открытия зажимов 3. Регулирующее приспособление 13 для обеспечения продольного натяжения пленки предпочтительно расположено между подающей системой 1 и местом ввода пленки между направляющими 2 и служит для поддержания на ПОСТОЯННОМ и по возможности на самом низком уровне величин продольного на тяжения пленки на входе направляющих 2, чтобы сделать возможной последующую усадку, возникающую в результате поперечного расширения или растяжения. В предлагаемом устройстве могут быть предусмотрены приспособления дл сварки краев сетчатых пленок, а также приспособления для горячего сжатия и соединения набора растянутых сеток, установленные перед наматывающим механизмом 9 (не показаны). Основные этапы подготовки материала, обрабатываемого на предложенном устройстве, заключаются в следующем. Г. Получение пленки. Образованной, по меньшей мере, из одного синтетического полимера, толщина которой находится в пределах от 35 д® 1200 мк. При этом получение исходной пленки может осуществляться в соответствии с любым из известных пленкообразукяцих способов для синтетических полимеров, таких, например, как экструзия, отливка и т.д. Используемыми полимерами являются олефиновые полимеры, такие как полиэтилен и полипропилен, полиамиды, виниловые полимеры, такие как поливинилхлорид, полиэфирные смолы, а также смеси указанных полимеров. П. Продольная или в основном продольная ориентация пленки с помощью известных способов моноаксиального растяжения, так что степени продольного вытягивания составляют 3-15, в результате чего образуется ориентированная пленка, толщина которой находится в пределах 15-200 мк. возможно последующее истирание пленки например, между шлифовальными кругами. III. Фибриллирование ориентирован- , ной таким образом пленки в результате пропускания этой пленки над поверхностями с закрепленными на них шпильками, лезвиями или другими аналогичными элементами, предназначенными для образования продольных надрезов, и вытекающее отсюда образование на пленке косых нефибриллированных полосу образующих угол р между направлением надрезов в пленке, составляющий примерно 0,30-50. На фиг.З представлены правильные надрезы в пленке. На фиг.4 показано расположение на плоскости надрезающих элементов, которыми являются,.например, острия игл фибриллирующего валика: а - расстояние между двумя иглами, расположенными по образукицей линии цилиндрического всшика; с - расстояние между двумя иглами, расположёнными по смежньв4 периметрам игл, а также расстояние между двумя смежными надрезами, d - расстояние между смежными образукицими линиш«1И нгл/ е - длина надреiэа,1-: неналрезанное расстояние между двумя последовательными надрезами; g - ступень между надрезами, т.е. расстояние между начальными или конечньми точками двух смежных надрезов, h - ширина косых нефибриллированных полос представляющих косую последовательность растяжений ненадреэанно пленки.; Д - наклон такой полосы, т.е. угол, который образует такая полоса в нерастянутой в поперечном направлении фибриллированной пленке по отношению к направлению фибрилли рования пленки. Такой угол направлен по часовой стрелке или против часовой стрелки и, таким обрааом, будет иметь положительный или отрицательный знак от носительно направления над реэания пленки в зависимости от соответству ющего правостороннего или левосторо него расположения игл. где значение g ступени между надрезами может быть определено заранее в случае использования фибриллирующих валиков на основании определенного отношения. Таким образом, угол косых нефибриллированных полос легко устано вить заранее по своему желанию в пределах вышеуказанных границ в соответствии с подходящей схемой фибриллирующей системы,например, на игольчатом валике и по отношению к процедурам фибриллирования. Выполнение фибриллирования предусмотрено таким образом, чтобы получить угловые значения, находящиес в интервале примерно 0,30-50. Типич аымя значениями для указанных ранее параметров, например, являются: с 0,1ммс 1,.бмм d 25MMа 2,5мм К 0,70К 0,54 Ро 0,33°Ро около 50° Фибриллирование может выполняться в случае одной или нескольких наложенных одна на другую пленок на одно фибриллируюсцем устройстве или по от ношению к отдельным пленкам, каждая из которых фйбриллируется на фибрил лирующем устройстве с различной схе мой расположения игл, чтобы получит пленки с различными углами , необходимые для изготовления сетчатого и многоориентированного конечного продукта. IV . Наложение одна на другую, по крайней мере, двух пленок, фибриллированных так, что косые полосы каждои пленки пересекаются с косыми полосами другой пленки под любым желаемым углом и с любым чередованием. Наложение одна на другую фибриллированных пленок предпочтительно осуществляется так., чтобы получить косые нефибриллированные полосы каждой пленки, не совпадающие одна с другой, но так;, чтобы указанные полосы образовывали различные углы,, с тем чтобы сетчат{ 1й набор пленок обладал как можно более изотропными характеристиками. Чередование наложения пленок одна на другую может выбираться по желанию, особенно тех пленок, которые, хотя и отличаются различными схемами фибриллирования, имеют тенденцию в процессе последовательного растяжения в сетку к продольной усадке одинакового порядка величины при равном поперечном растяжет Предпочтительно, чтобы набор пленок, полученный в результате наложения одна на другую отдельных фибрил-. лированных пленок, сваривался по краям с тем, чтобы облегчить последукнцие операции. Операция сварки также может быть выполнена в отношении набора растя,нутых и наложенных одна на другую сеток с последующей подрезкой расплавленных краев. Поперечному растяжению набора наложенных одна на другую пленок может предшествовать пропитывание этого набора пленок проклеивающими и/или склеивакщими веществами, такими как поливинилацетат или водный раствор карбоксиметилцеллюлозы, чтобы сделать этот материал более твердым и пригодным для обработки и для сцепления с подлежащими упрочнению изделиями. Пропитка может осуществляться посредством погружения, распыления или пропускания пленкимежду валками в соответствии с известными способами. Пропитка может быть также выполнена не на пленках до их растяжения, а (fe уже растянутых сетках. Устройство работает следугацим образом. Пленка или набор фибриллированных пленок поступает в направляющие 2, захватывается скользящими зажимами первоначально расположенными один от другого на расстоянии Рд, подвергается растяжению в расширякяцемся пространстве между направляющими 2 до достижения ширины L|, необходимой для получения угла нефибриллированных полос с желаемым значением. Поскольку фибриллированная пленка протаскивается зажимами 3 только начиная от зоны 11 тянущих механизмов 5, то пленка свободно усаживается в продольном направлении на протяжении всего процесса растяжения, во время которого она подвергается поперечному растяжению, в результате чего зажимы 3 ближе сходятся один с другим. Две направляющие 2 могут расходиться одна от другой под равными или различными углами по отношению к продольной оси устройства. Отношение - между максимальным и минимальным расстояниями между напралякяцими 2 представляет степень растяжения пленки. Зажимы 3, свободно скользящие по направляющим 2, приводятся в действие пружиной Сне показа на) и всегда находятся в закрытом по ложении (открываются только по коман де от механизма 8 и приспособления 12). Поперечное растяжение набора фибpиJ шиpoвaнныx пленок представляет вращательное (поворотное) движение косых полос на плоскости до тех пор, гюка они не образуют новый угол в соответствии с направлением надрезов на пленке, .величина которого находится в пределах от |io до +80 по отношению к направлению расположения надрезов. Теоретические расчеты и экспериментальные измерения показывают,что между значениями поперечного растяже ния и различием Д /между углами и выраженными в радианах, су ществует взаимосвязь: . д/5 ci(E-l), где Е - степень растяжения конечная ширина пленки ,. начальная йирина пленки С - постоянная, зависящая от распределения или расположения надрезов в фибриллированной пленке и определяющаяся экспериментальным путем для любого типа такой пленки. Таким образом, в результате соответствующего выбора величин угла и типичных размеров или величин фибриллированной пленки, показанных буквами с,е, f и g (фиг.З и 4) можно получить при одинаковом значении Е ряд различных значений угла g для каждого типа фибриллирован я пленок, в результате чего образуется композиционная сетка из различных слоев, каждый из которых имеет свой собственный, заранее определенный угол на правления нефибриллированных косых полос. Кроме того, поскольку вращательное .движение косых нефибриллированных полос всегда происходит в противоположном направлении по отношению к исходному углу /io , то растяжение пленок, имеющих исходные углы + и - о , приведет к образованию растянутой сетки с конечными углами + и и, таким образом, -. к образованию перекрестных углов. Составной сетча тый продукт, полученный таким образом состоит поэтому из слоев сеток с косы ми нефибриллированными полосами, расположенными подуглами, отличающимися по величине и знаку относительно продольной оси исходной планки и находящимися в любом чередующемся порядке или последовательности. После завершения поперечного растяжения фибриллированной пленки раскрытая композиционная сетка, полученная таким,образом, стабилизируется в ра.змерном отношении посредством термообработки, которая может представлять замедленное (заторможенное) усадочное протягивание через нагреватель 10 или печь нли обработку на каландре : с нагретыми нажимными роликами при температуре ниже температуры размягчения полимера или полимеров, образующих пленку. Стабилизированная . таким образом сетка может наматьдааться механизмом 9. Операция горячего прессования (или каландрирования) набора растянутых сеток может оказаться необходимой потому,что расширение или растяжение вызывает деформацию более коротких фибрилл сетки, которые затем выходят из плоскостного размещения (выпадают из плоскостного расположения). Такое выпадание частично является благоприятным, так как оно выступает в качестве естественной связи между слоями сеток, которые в результате этого соединяются один с другим, но в то же время увеличивает наружный объем сеток, что может быть неблагоприятным в процессах пропитки сеток жидкими или пастообразными веществами. Операция сжатия ставит своей целью уменьшение видимого объема и в то же время обеспечение большего сцепления между слоями в результате закрепления на постоянном уровне взаимосвязей между вторичными деформированными фибриллами. Сжатие (или каландрирование) производится согласно известным способам между двумя нагретыми валками или полосами при температурах ниже температур размягчения используемого полимера. В зависимости от использования для которого предназначены зти сетки, сжатие может производиться при давлении 0,05-2 кг/см. Предлагаемое устройство может быть выполнено в различных вариантах при условии, что оно обеспечивает возможность продольной усадки.пленки во время ее вытягивания, кроме того, позволяет производить растяжение (расширение) пленки без перерывов или остановок между этапами растяжения и термостабилизации, которые привели бы к неконтролируемой потере сгеткой части достигнутого расширения или растяжения. Ниже приводится несколько вариантов выполнения устройства. Зажигал 3 могут быть устроены таким образом, чтобы всегда оста.чаться закрытыми (фиг,1 и 2). В этом случае еханизм 8 должен открывать зажиМЬ чтобы дать пленке возможность пройти ежду ними,либо они могут быть устоены так, чтобы всегда оставаться в открытом положении, при этом вдоль направляющих 2 на этапах открытия и термостабилизации надрезанной пленки должны предусматриваться приспособления , например соответствующим образом профилированные кулачки, служа щие для удержания зажимов 3 в закрытом положении. Открытие и закрытие зажимов 3 может производиться с помощью электромагнитных, гидравлических или пиевматических систем вместо механической системы согласно известным методам. Зажимы 3 могут быть заменены системами игл или шпилек, проникающих через волокиистую структуру. Тянущие механизмы 5 могут представлять кроме цепей также электромагнитные, пневматические или гидрав лические протягивающие системы. Зажимы .3 также могут протягивать пленки под действием силы тяжести без необходимости использования протягивающих систем в результате сообщения двум расходящимся направляющим вертикального или наклонного положения, , Зажимы 3 могут соединяться один с другим механическим путем на этапе раск1%гвающего растяжения, например, с помощью цепи при условии, что соединительные элементы, например звень цепи, смогут постепенно сходиться один с другим по мере раскрытд1я пленки с помощью профилированного кулач ка. Однако такая система требует спе циального профиля кулачка для каждог типа фибриллированиой пленки в завис мости от своеобразной взаимосвязи, существукяцей между растяжением и про дольной усадкой этой пленки. Механизм 7, предназначенный для периодической подачи зажимов 3 к направляющим 2, который изображен в виде зубчатого ведущего колеса (фиг. и 2), включающего механизм 8 открытия, неподвижный кулачок, служащий для открытия зажимов 3 под действием давления, может быть выполнен соглас но известным методам с использованием других систем, таких как, наприме электромагнитный питатель с импульсным управлением либо гидравлическая или пневматическая система прерывистого действия. Механизм 8 и приспособление 12, предназначенные для открытия зажимов 3, которые представляют простой неподвижный кулачок (фиг.1 и 2), могут быть выполнены согласно известным методам другим образом, например в виде электромагнитных систем, упра вляемых микровыключателем, который взаимодействует с приближающимися (входящими) зажимами 3, либо в виде гидравлических или пневматических систем. Пример 1. В цилиндрическом пленочном экструдере получена полипропиленовая пленка с использованием полимера, характеризующегося индексом расплава 6,7 и температурой пла-. вления 165 С. Пленка толщиной 120 мк растягивается в продольном направлении при температуре 150с со степенью вытяжки, равной 9, в результате чего получают пленку толщиной 40 мк и шириной 80 см, которую после отрезания кромок разделяют на четыре пленки, каждая шириной 20 см. После этого четыре пленки пропускают со скоростью подачи, равной 40 м/мин, соответственно через четыг ре фибриллирующих валка, имекнцих / следующее расположение игл (табл.1). Таблица 1 1-й1,00,254,0 2-й1,0О,,254,0 3-й1,00,258,5 4-й1,00,258,5 Первый и второй валки вращаются с окружной скоростью 61,5 м/мин, в то время как третий и четвертый валки вращаются с окружной скоростью 100 м/мин. Четыре фибриллированные пленки обЛадают следующими характеристиками (табл.2 ). Т а б л и ц а 2 Г с. Г е, 1 f. g ГА, I мм I мм I мм I ,мм I 1-я0,258,4-2,02,64-5,5 2-я0,258,42,02,6-5,5 3-я0,2515,02,04,3+3,0 4-я0,2515,02,04,3-З,3 Фибриллированные пленки затем налагают сдна на другую с образованием одной четырехслойной ленты согласно известным Методам пропускания по косоориентированным или наклонным осям И сварки по краям с помощью нагреты вращающихся сварочных установок, в результате чего получают одну ленту состоящую из четырех наложенных оди на другой слоев. Ленту подвергают затем пропитке пропусканием ее через ванну, содержащую 5%-ный раствор карбоксиметилцеллюлозы, а затем через отжимные валики, после чего ее направляют дл выполнения операций вытягивания и термостабилизации с использованием устройства (фиг.1 и 2), оборудованного иапрё1ВЛЯ101цими 2, обеспечивающими симметричное расхождение с отношением 1,7LJJ ,равным 5. В предлагаемом устройстве лента, подаваемая системой 1, вводится между двумя направляющими 2, где ле та захватывается зажимами 3, подаваемыми на направляющие 2 механизма ми 7, расстояние между которыми 10 Таким образом, получен набор открытых сеток, наложенных одна на другу с шириной 10 см, которые стабилизируются теплом при с помсвдью н гревателя 10 с временем пребывания материала в устройстве при этой тем ратуре, равном примерно 1,5 с. При последовательном растяжении пленок сетка из 4-х пленок характеризуется продольной усадкой, равной 88-90%, что наблюдается на основани взаимного сближения зажимов 3 в кон це процесса поперечного растяжения др расстояния между ними, примерно равного 9 см. Осмотр образцов сеток показывает наличие следукяцих угловых значений 1-й пленка примерно +30 2-я пленка примерно -30° 3-я пленка - примерно +16° 4-я пленка примерно -16. полученную композиционную сетку пропускгиот через каландр, оборудова ный нагретыми нажимными роликами, нагретыми до 120С, после чего ее наматывают на катушки механизма 9. Пример 2. В зкструдере с плоской головкой шириной 120 см по лучена полипропиленовая пленка с ис пользованием полимера согласно примеру 1. Полученная пленка шириной 106 см |11осле нарезания бороздок имеет толщину 212 мк. Ее растягивают при до степени растяжения 7, в результате чего получают пленку тол щиной 80 мк и шириной 40 см, которую разделяют на две пленки, каждая из которых имеет ширину 20 см. Эти две пленки одновременно пропускали через два фибриллирующих валка, аналогичных первому и втором валкам примере 1, в результате чег получены уже рассмотренные выше рвойства и в частности углы: ,5 ; -ро 5,5. . Другие две пленки такого же типа пропускают через фибриллирующие валки, аналогичные третьему и четвертому валкам, представленным в примере 1, Вьрезультате чего получают углы: + /Jo +3,3;- - ,- - 3 3. Четыре пленки накладывают одна на другую по napcuvi, сваривают вместе по краям так, что получают две ленты, каждая из которых включает пЛенки соответственно с углами ftg- i5,5 и ±3,3, которые затем пропитывают раствором карбоксиметилцеллюлозы. Эти две пары фибриллированных плеНок отдельно растягивают в поперечном направлении в 7 раз по сравнению с первоначальной шириной, а затем термос таб ил из иру ют с использованием устройства, описанного в примере 1, после чего у них наблюдается продольная усадка, соответственно равная 75 и 88%. В конце растяжения получены сетки, каждая из которых образована двумя раскрытыми фибриллированными пленками, характеризующиеся следующими значениями угла t : 1-я сетка ±53 2-я сетка +23° Две сетки накладывают одна на другую согласно известным методам, сваривают по краям и сжимают на калайдрё при температуре около , в результате чего получают одну конечную сетку. Пример 3. В экструдере с выдувной головкой и фильерой с диаметром 500 мм получена рукавная полипропиленовая пленка, состоящая в основном из изотактических макрсяиолекул и обладающая индексом расплава, равным 8, в смеси с 15% полиэтилена с низкой плотностью Полученную таким образом пленку делят пополам и нарезают на ней бороздки. Эту пленку шири-ной 102исм и толщиной 255 мк растягивают в продольном направлении при до степени вытяжки, равной 6,5. После этого получают две пленки,каждая из которых имеет ширину 40 см и толщину 100 мк. Их одновременно фибриллируют на двух фибриллирующих валках, аналогичных первому и второму валкам, представленным в примере 1, в результате чего получена фибрилли-. рованная пленка, имеющая такие же характеристики, что и и вторая пленки, описанные в том же примере. Далее две нефибриллированные пленки, соответствующие предшествующиг пленкам, фибриллируют на двух валках (третий и четвертый) с расположением игл, отличающимся следующими пара.метрами (табл.3 ). 3-й4,8 0,8 2,5 +71, 4-й4,8 0,8 2,5 71, Выполкенное фибриллирование имее след5пощие характеристики (табл. 4 ). Таблица 4 1 с, Ге, I f, Г g, I ДГ Пленка ММ мм I мм I мм I 1,8 +24 3-я 0,8 7,5 3,2 4-я 0,8 7,5 3,2 1,8 -24 Пленки отдельно наклсщывают одна на другую по парам, а затем ют вместе по краям, в результате чего получены две ленты, каждай из которых образована двумя пленками, имеющими соответственно углы и рр - +24. Обе ленты растягивают отдельно в 2,5 раза по сравнению с первоначаль ной шириной с помощью устройства, используемого в примере 1, после че го их термостабилизируют, что позво ляет получить две пары сеток, кажда из которых имеет ширину 100 мм и со стоит из двух слоев. После растяжения получены сетки, образованные из фибриллированных пл нок, имеющих следующие углы 1-я и 2-я пленки 15 3-я и 4-я пленки 55 Две сетки затем накладывают одна на другую с образованием вращающихся сварочных устройств и по трем внутренним рядам, расположенным один от другого на одинаковом расстоянии, равном 25 см, с использованием устройства для точечной сварки так,что расстояние между точками сварки в одном ряду равняется 2,5 см. После этого полученнуто сетку сжимают на каландре при , а затем наматывают на катушки. Пример 4. С использованием экструдера с плоской головкой в наполненный водой резервуар экструдируют полипропиленовую пленку толщиной 210 мк, имеющую индекс расплава, равный 16, с добавлением 9% полиэтилена с низкой плотностью. Температура экструзии равняется примерно у червяка и примерно у литьевого отверстия. Пленку рартягивают в продольном направлении при до степени растяжения,равной 7, в результате чего получена ориентированная пленка толщиной 80 мк и шириной 80 см, которую затем разделяют на четыре пленки, каждая из которых имеет ширину 20 см, и их фибриллируют в результате пропускания соответственно через фибриллирующих валка, имеющих такие же характеристики, что и фибриллирующие валки, представленные в примере 1, и применения условий фибриллирования, описанных в том же примере. Полученные таким образом пленки площадь поверхности 9,6 кв-м/г-мк. После этого получен другой комплект из четырех пленок, которые описывались выше, в результате чего получены восемь фибриллированных пленок, которые последовательно накладывают одна на другую с образованием одной восьмислойной ленты, которую сваривают по краям и пропитывают 5%-иым раствором карбоксиметилцеллюлозы по примеру 1, после чего направляют для выполнения операций раскрытия и термостабилизации с использованием устройства, представленного в примере 1, за исключением того, что отношение (или расхождение) равняется 8, а температура термостабилизации - . С использованием потрландцемента получены композиционные листы или пластины, которые изготавливают последовательным чередованием слоев сеток со слоями цемента с соотношением воды и цемента, равным 30/100. При этом особое внимание уделяют расположению сеток таким образом, чтобы направление упрочнения оставалось постоянным в каждом слое. Таким образом, получен лист или пластина размером 48-48 см толщиной 7 мм с использованием сеток с общим весом 124 г, так. что процентное отношение полипропиленовой сетки к цементу равняется 8,4 об.%. После вылежки этого листа или пластины в течение 24 ч не подвергают старению в воде при комнатной температуре в течение 28 дней. После этого листы или пластины разрезают в направлении упрочнения на образцы для испытания на Ьрочность при изгибе в трех точках. Сгибйние производится по направлению сетчатого упрочнения полипропиленовой сетки. Единая устойчивость к напряжениям при изгибе, измеренная в виде среднего значения, полученного-у трех образцов, растягиваемых в трех точках листах или пластины, составляет 265 кг/кВ«см . Пример 5,В экструдере с плоской головкой экструдируют полипропиленовую пленку с индексом расплава, равным 16, с добавлением 9% полиэтилена с применением такого же процесса и состава, которые предста лены в примере 4. После растяжения {до степени рас тяжения 7) пленку толщиной 80 мк про пускают через валки с диаметром 80 м имеющие окружную скорость 90 м/мин, и обкладывают шкуркой на тканевой основе типа О с раэмерс 1 абразивных частиц, равньм 100-150 мк. Таким образом, на eceй поверхности пленки получены поверхностные на сечки или надрезы с плотностью, разной 150-200 насечек/мм, при средней глубине, равной 10 мк, и с диаметром 20-30 мк с последующим образованием фибрилл, имеющих плотность 50100 фибрилл/няи, которые выступают из поверхности пленки и имеют ширину и толщину, равную 20 и 30 мк, а длину, находящуюся в пределах 20200 мк. Два набора по четыре пленки в каж дом, полученных из истертой таким образом пленки,подвергают фибриллированию с использованием такого же устройства и условий по примеру 4, в результате чего получены восемь фибриллированных пленок с площгщью поверхности, равной 18,5 . Используя эти пленки и действуя по примеру 4, получены 8-слойные ленты, которяле подвергают операщ ям раскрытия и стабилизации по примеру 4. После этого изготовляют пластины из композиционной сетки и цемента то вдиной 7 мм, аналогичные по составу и изготовлению лентам по примеру 4. Из этих лент взяты образцы для испытания на устойчивость пр изгибе в соответствии с процедурами представленными в примере 1. Единая устойчивость к напряжению при изгибе в момент разрушения образцов для испытания составляет 290 кг/см2. Пример 6. В соответствии с процедурами, представленными в примере 1, экструдирована полипропиленовая пленка с индексом расплава, равным 16, с добавлением 9% полиэти лена и 0,2% азодикарбонамида (продукт расширения или придания объемности ). Температу экструзии поддержива ются равными у червяка и 160 у литьевого отверстия {в то время как расстояние между охлаждающей во дой и литьевым отверстием равняется 3 см). Пленка после растяжения до степени растяжения в 7 раз, превышающей первоначальный размер, имеет толщину 80 мк. Пленку затем подвергают истиранию с обеих поверхностей в соответствии с процедурами по примеру 5, после чего ее фибриллирьчот по примеру. 1. Из расширенной и подвергнутой истиранию таким образом пленки получе:НЫ два набора, состоящие из четырех пленок каждый, которые подвергают фибриллированию с использованием устройства и при наличии условий по примеру 4, в результате чего лолучены 8 фибриллированных пленок с площадью поверхности 48,0 KBiM/г.мк. В результате наложения этих пленок одна на другую и действуя по примеру 4 получены раскрытые и термостабилизированные 8-слойные сетки, из которых в соответствии с процедурами, описанными в указанном примере, изготовлены композиционные цементные пластины с таким же составом. Микроскопическое исследование пленки до ее растяжения показывает наличие тесно расположенных пузырьков и полостей шириной 10-20 мк и длиной 20-400 мк. После растяжения обнаружено,.что пузырьки- в этой пленке удлиняются примерно 7 раз, хотя их ширина равняется всего нескольким микронам. В подвергнутой истиранию и фибриллированной пленке пузырьки, вызванные действием шкурки, а также фибрилл и рующих шпилек или игл, приво-; дят к образованию тонко диспергиро- ; ванной структуры с наличием полостей и очень тонких фибрилл, чрезвычайно мелких и сильно диспергированных. Устойчивость к на:пряжениям при изгибе образца композиционной пластины составляет 340 кг/см Пример 7. Пример 6 повторен с тем отличием, что фибриллированные пленки, полученные в соответствии с, этим примером, обрабатывают высокочастотньоли электрическими разрядами мощностью 3000 Вт. Степень поверхностной активности пленок равна 36 дин/см.. С использованием такого же цемента и следующих процедур, аналогичных описанным в примере 6, из таких пленок получены раскрытые и термостаби- . лизированные 8-слойные сетки, из которых изготовлены композиционные цементные пластины. Благодаря улучшенной смачиваемости сеток в цемент можно ввести около 9,5 об.% сеток. Испытания на устойчивость к напряжениям при изгибе показывают,что разрушающая нагрузка равняется 360 иг/см. Предлагаемое устройство применимо и для пленок, содержащих газообразующие средства или вспенивающие Д Мавкн, которые должны расширяться до подвергания пленок продольной ориентации. В этом случае операция расширения выполняется согласно известньм методам в зависимости от типа используемой вспенивающей добавки. Количество, гранулометрия/ .тип вспенивающей добавки, а также условия расширения должны выбираться таким образом, чтобы пузырьки,, обра зуюциеся внутри пленки, икюли средний диаметр, не превышающий 50%, а предпочтительно не превьвнающий 20% толщины пленки. Расширение пленки может быть так же достигнуто в результате пропуска ния жидкостей с температурами кипения ниже.температуры расплавленного полимера через расплавленный полиме в котором-онирасширяются в присутствии зародышеобразователей, выступающих в качестве регуляторов расши рения. Когда пленку получают посредством экструзии при темйературе, соответствующей или превЕшающей температуру, при которой вспенивающая добавка становится активной, или если ее получают в соответствии с процедурами, требующими достижения такой температуры, операцию-расширения можно выполнять одновременно с операцией образования пленки при условии, что аиа выполняется при строго контролируемых условиях, позволяющих образовать микроразмер11ые пузырьки, однородно распределенные по всей пленке, не нарушая при зтом целостности пленки, и, наоборот, обеспечивая ее моноаксиальное растяжение без разрывов. таким образом, изобретение позволяет получать композиционные сетчатые структу с улуч&юнными свойствами, используемые, например, при изготовлении слоис-гах изделий с другими материалами и характеризующиеся высокими значениями площеди поверхности, превышающими 12 м/г i«c и широким диапазоном в отношении веса, размера, ориентации, величины фибрилл и числа слоев фибриллированi UK. ЛНИЯЮК

-tfHH wEH

1 т

у м

Фмл

Ci

-4

УСТРОЙСТВО ДНЯ ПОПЕРЕЧНОГО ВЫТЯГИВАНИЯ ПОТПШБРНОГО МАТЕРИАЛА в в)ЗДб фи6риллирова;ымой пленки или по мекьшей мере двух наложенных одна на другую фибриллированных пленок, содержащее подающую систему для ма- , териала, две кольцеобразные расходявшеся направлянхцие, расположенные последовательно с подающей системой на расстоянии одна от другой, равном первоначальной шнрине материала, с постепенном увеличением расстояния до .величины, равной заданной ширине растянутого материсша, ряд зажимов для захвата краев материала, размещенных в направляющих, два механизма подачи зажимов к направляющим, два тянущих механизма для жесткого соединения с эажяызмя и протягивания материала, расположенных за расходящейся частью Направляющих, механизмы открытия зажимов и перемещения их к механизмам подачи зажимов, о т л и ч а ю щ е .е с я тем, что, с целью упрощения процесса и улучшения свойств материала, зажимы смонтированы с возможностью свободаюго перемещения вдоль расходящейся части направляющих. о :л :о ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Франции 1331095, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ ДВУХОСНОЙ ОРИЕНТАЦИИ ПОЛИМЕРНЫХ ПЛЕНОК | 0 |

|

SU330036A1 |

Авторы

Даты

1984-02-23—Публикация

1980-05-16—Подача