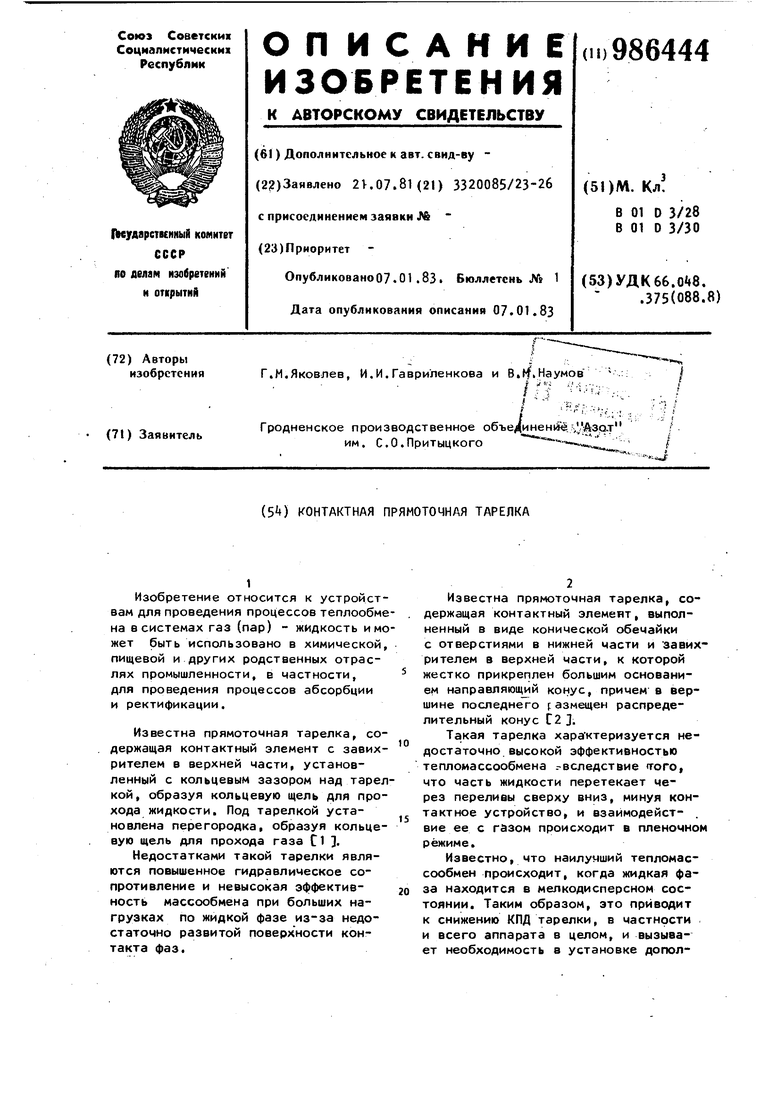

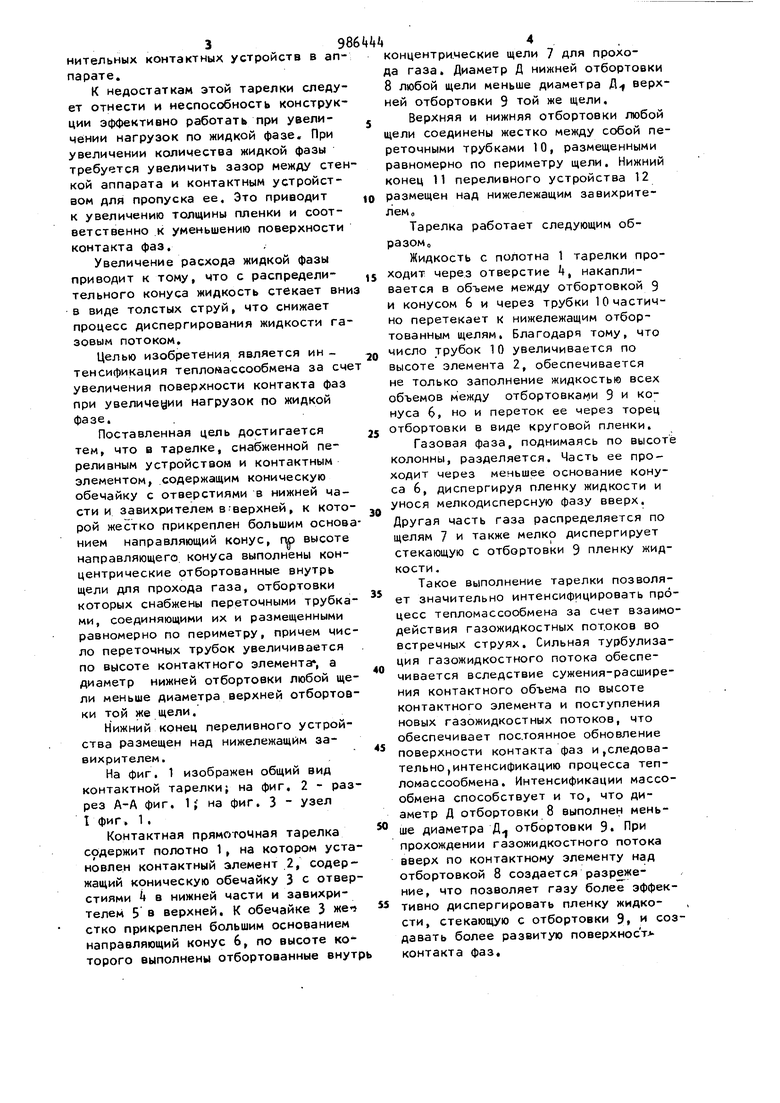

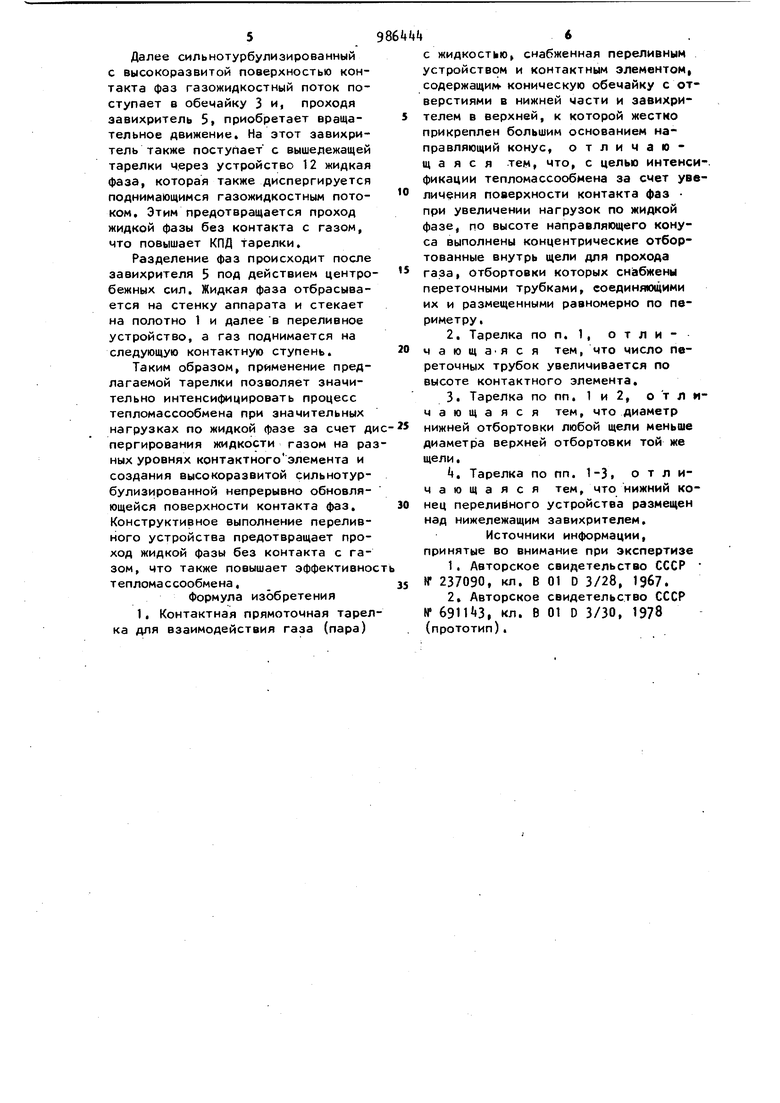

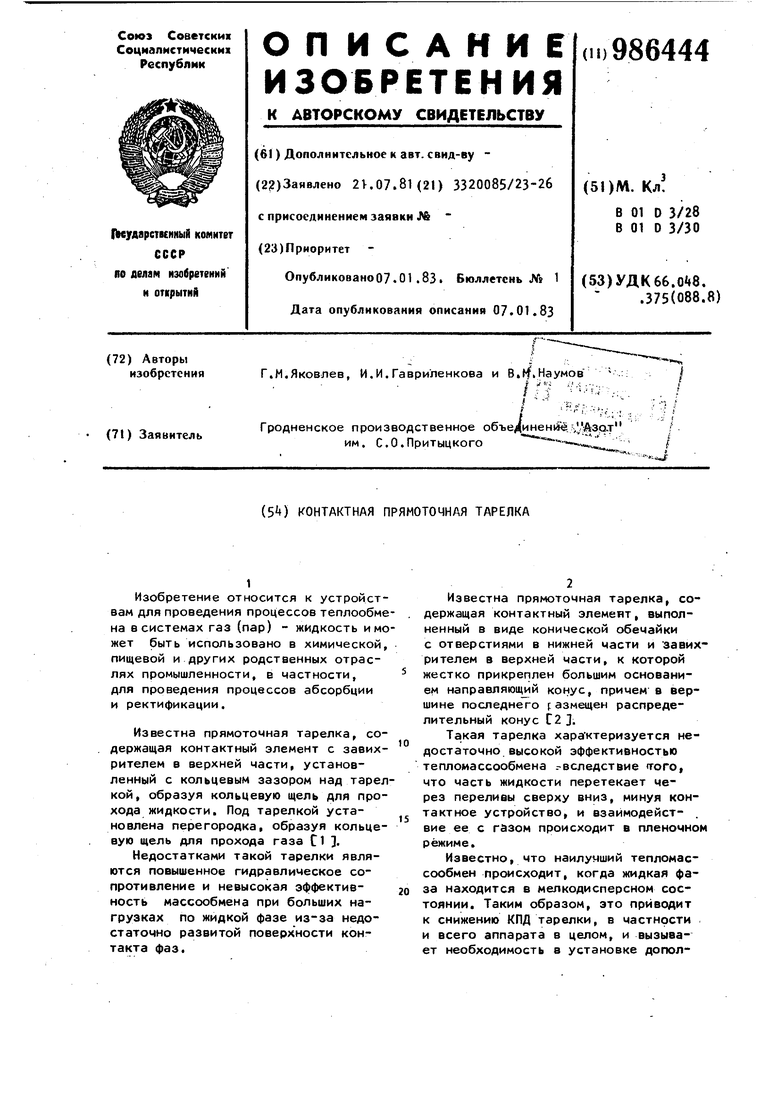

Изобретение относится к устройствам для проведения процессов теплообме на в системах газ (пар) - жидкость и мо жет быть использовано в химической, пищевой и других родственных отраслях промышленности, е частности, для проведения процессов абсорбции и ректификации. Известна прямоточная тарелка, содержащая контактный элемент с завихрителем в верхней части, установленный с кольцевым зазором над тарел кой, образуя кольцевую щель для прохода жидкости. Под тарелкой установлена перегородка, образуя кольцевую щель для прохода газа С1 . Недостатками такой тарелки являются повышенное гидравлическое сопротивление и невысокая эффективность массообмена при больших нагрузках по жидкой фазе из-за недостаточно развитой поверхности контакта фаз. Известна прямоточная тарелка, содержащая контактный элемент, выполненный в виде конической обечайки с отверстиями в нижней части и завихрителем в верхней части, к которой жестко прикреплен большим основанием нaпpaвляющJИЙ конус, причем в вершине последнего fазмещен распределительный конус С2 J. Такая тарелка характеризуется недостаточно высокой эффективностью тепломассообмена .-вследствие froro, что часть жидкости перетекает через переливы сверху вниз, минуя контактное устройство, и взаимодействие ее с газом происходит в пленочном режиме. Известно, что наилучший тепломассообмен происходит, когда жидкая фаза находится в мелкодисперсном состоянии. Таким образом, это приводит к снижению КПД тарелки, в частности и всего аппарата в целом, и вызывает необходимость в установке дополнительных контактных устройств в аппарате. К недостаткам этой тарелки следует отнести и неспособность конструкции эффективно работать при увеличении нагрузок по жидкой фазе. При увеличении количества жидкой фазы требуется увеличить зазор между стен кой аппарата и контактным устройством для пропуска ее. Это приводит к увеличению толщины пленки и соответственно к уменьшению поверхности контакта фаз. Увеличение расхода жидкой фазы приводит к тому, что с распределительного конуса жидкость стекает вни в виде толстых струй, что снижает процесс диспергирования жидкости га зовым потоком. Целью изобретения является ин тенсификация тепломассообмена за сче увеличения поверхности контакта фаз при увеличеуии нагрузок по жидкой фазе. Поставленная цель достигается тем, что в тарелке, снабженной переливным устройством и контактным элементом, .содержащим коническую обечайку с отверстиями в нижней части и завихрителем в верхней, к которой жестко прикреплен большим основа нием направляющий конус, п/р высоте направляющего, конуса выполнены концентрические отбортованные внутрь щели для прохода газа, отбортовки которых снабжены переточными трубка ми, соединяющими их и размещенными равномерно по периметру, причем чис ло переточных трубок увеличивается по высоте контактного элемента, а диаметр нижней отбортовки любой щели меньше диаметра верхней отбортов ки той же щели. Нижний конец переливного устройства размещен над нижележащим завихрителем. На фиг. 1 изображен общий вид контактной тарелкиt на фиг, 2 - раз рез А-А фиг. If на фиг. 3 - узел I фиг. 1. Контактная прямоточная тарелка содержит полотно 1, на котором уста новлен контактный элемент 2, содержащий коническую обечайку 3 с отвер стиями в нижней части и завихрителем 5 в верхней, К обечайке 3 жеп стко прикреплен большим основанием направляющий конус 6, по высоте которого выполнены отбортованные внут 9 концентрические щели 7 для прохода газа. Диаметр Д нижней отбортовки 8 любой щели меньше диаметра Д- верхней отбортовки 9 той же щели, Верхняя и нижняя отбортовки любой щели соединены жестко между собой переточными трубками 10, размещенными равномерно по периметру щели. Нижний конец 11 переливного устройства 12 размещен над нижележащим завихрителем о Тарелка работает следующим образомЖидкость с полотна 1 тарелки проходит через отверстие t, накапливается в объеме между отбортовкой 9 и конусом 6 и через трубки 10 частично перетекает к нижележащим отбортованным щелям. Благодаря тому, что число трубок 10 увеличивается по высоте элемента 2, обеспечивается не только заполнение жидкостью всех объемов между отбортовками 9 и конуса 6, но и переток ее через торец отбортовки в виде круговой пленки. Газовая фаза, поднимаясь по высоте колонны, разделяется. Часть ее проходит через меньшее основание конуса 6, диспергируя пленку жидкости и унося мелкодисперсную фазу вверх. Другая часть газа распределяется по щелям 7 и также мелко диспергирует стекающую с отбортовки 9 пленку жидкости. Такое выполнение тарелки позволяет значительно интенсифицировать процесс тепломассообмена за счет взаимодействия газожидкостных потоков во встречных струях. Сильная турбулизация газожидкостного потока обеспечивается вследствие сужения-расширения контактного объема по высоте контактного элемента и поступления новых газожидкостных потоков, что обеспечивает постоянное обновление поверхности контакта фаз и,следовательно,интенсификацию процесса тепломассообмена. Интенсификации массообмена способствует и то, что диаметр Д отбортовки 8 выполнен меньше диаметра Д отбортовки 9. При прохождении газожидкостного потока вверх по контактному элементу над отбортовкой 8 создается разрежение, что позволяет газу более эффективно диспергировать пленку жидкости, стекающую с отбортовки 9, и создавать более развитую поверхност контакта фаз. Далее сильнотурбулизированный с высокоразвитой поверхностью контакта фаз газожидкостный поток поступает в обечайку 3 и, проходя завихритель 5i приобретает вращательное движение. На этот завихритель также поступает с вышележащей тарелки через устройство 12 жидкая фаза, которая также диспергируется поднимающимся газожидкостным потоком. Этим предотвращается проход жидкой фазы без контакта с газом, что повышает КПД тарелки. Разделение фаз происходит после завихрителя 5 под действием центро бежных сил. Жидкая фаза отбрасывается на стенку аппарата и стекает на полотно 1 и далее в переливное устройство, а газ поднимается на следующую контактную ступень, Таким образом, применение предлагаемой тарелки позволяет значительно интенсифицировать процесс тепломассообмена при значительных нагрузках по жидкой фазе за счет д пергирования жидкости газом на ра ных уровнях контактногоэлемента и создания высокоразвитой сильнотурбулизированной непрерывно обновляющейся поверхности контакта фаз, Конструктивное выполнение переливного устройства предотвращает проход жидкой фазы без контакта с газом, что также повышает эффективно тепломассообмена, Формула изобретения 1, Контактная прямоточная тарел ка для взаимодействия газа (пара) с жидкостью, снабженная переливным устройством и контактным элементом, содержащим- коническую обечайку с отверстиями в нижней части и завихрителем в верхней, к которой жестко прикреплен большим основанием направляющий конус, отличающаяся тем, что, с целью интенсификации тепломассообмена за счет увеличения поверхности контакта фаз при увеличении нагрузок по жидкой фазе, по высоте направляющего конуса выполнены концентрические отбортованные внутрь щели для прохода газа, отбортовки которых снабжены переточными трубками, соединяющими их и размещенными равномерно по периметру, 2,Тарелка по п, 1, о т л и чающаЯся тем, что чмсло переточных трубок увеличивается по высоте контактного элемента, 3,Тарелка по пп, 1 и 2, отличающаяся тем, что диаметр нижней отбортовки любой щели меньше диаметра верхней отбортовки той же щели, , Тарелка по пп, 1-3, отличающаяся тем, что нижний конец перелийного устройства размещен над нижележащим завихрителем. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР N- 237090, кл, В 01 D 3/28, 1967. 2,Авторское свидетельство СССР № 6911 3, кл, В 01 D 3/30, 1978 (прототип),

ф1/г.

/1Iff

8

0fff.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Контактная тарелка | 1980 |

|

SU936958A2 |

| Массообменный аппарат | 1979 |

|

SU860795A1 |

| Массообменный аппарат | 1984 |

|

SU1143445A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Прямоточное контактное устройство | 1980 |

|

SU899051A1 |

| Колонна концентрирования кислот | 2015 |

|

RU2607208C1 |

| Контактное устройство для взаимодействия газа /пара/ с жидкостью | 1982 |

|

SU1029974A1 |

| Колонна концентрирования кислот | 2018 |

|

RU2709133C2 |

| Тепломассообменный аппарат | 1984 |

|

SU1187834A1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-21—Подача