(54) БЕСКОНТАКТНОЕ УПЛОТНЕНИЕ ВРАЩАЩЕГОСЯ ВАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесконтактное уплотнение вращающегося вала | 1980 |

|

SU992876A2 |

| БЕСКОНТАКТНОЕ УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2003 |

|

RU2234628C1 |

| Тяговый электродвигатель транспортного средства | 1987 |

|

SU1457076A1 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| Бытовая стиральная машина | 1989 |

|

SU1712498A1 |

| Опорный каток гусеничного транс-пОРТНОгО СРЕдСТВА | 1979 |

|

SU850480A1 |

| Лабиринтное уплотнение | 2020 |

|

RU2758659C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ШЛАНГОВ | 2000 |

|

RU2191738C2 |

| ТРЕХЗВЕННЫЙ РОТОРНО-КУЛАЧКОВЫЙ МЕХАНИЗМ | 1991 |

|

RU2053422C1 |

| ДВУСТОРОННИЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОВЕНТИЛЯТОР | 2000 |

|

RU2172869C1 |

1

Изобретение относится к машиностроению, а именно к бесконтактным уплотнительным устройствам подшипниковых узлов, валов и корпусов, и может быть применено при разработке и изготовлении валов, шпинделейкак горизонтального, так и вертикального исполнения.

Известно уплотнение отражательными дисками, включающее диск в форме чашки, перекрывающей кольцевую реборду втулки, охватывающей с зазором выходной конец вала. Чашка выполнена тонкостенной с конусной формой в осевом сечении. При этом смазка по замыслу попадает сначала на вертикальную стенку чашечного диска, затем-на наружную конусную поверхность, доходит до края и сбрасьшается инерционными силами на горизонтальную к вертикальнуэ стенки крышки уплотняемого узла. Оттуда капли масла стекаюгг вниз по стенке или по наружной поверхности цилиндрической части втулки в сливное отверстие. Причем реборда ограничивает проход масла в кольцевой зазор к валам СО

Недостатке данной конструкции является полностью открытая зона контакта уплотняемой области с наружной поверхностью чашечного даска. В этом случае туман и яаадкая смазка будут находиться в месте уплотнения в том объеме, который необходим для

10 смазки подшипника, т.е. не разделены уплотняемые и уплотняющая области. Каплеобразная и .туманообразная смазка может оседать как на втулке с ребордой, так и на внутренней поверх- 15ности чашечного диска и по конусной поверхности в верхней части может стекать на вал, как при вращении, так и при остановке последнего. И, наконец, эффективность такого уплот20нения во ниогом зависит от окружной скорости вращения вала, вязкости масла, чтобы преодолеть силы смачивания масла (его адгезии к ма386

ериалу диска) , а также от времени епрерывной работы механизма (при его остановке масло непрерывно подается в подшипник, а значит и в уплотнение, при этом не происходит отрасывания масла с диска). Неэффекивным является также применение этоо уплотнения на тихоходных валах (выходные валы редукторов, маятниковые еханиз а1, совершаюище качатёльное вижение) .

Ближайшим к изобретению по технической сущности и достигаемому положительно1ту эффекту является бесконтактное уплотнение с двусторонним отражательным диском L2J. Уплотнение включает жестко крепленный (напресованный) на валу двусторонний отражательный диск, имеющий по наружному диаметру обод, симметричный относительно ступицы и выполненный с нару:1К1- ой и внутренней поверхностями конической формы-. Конусы этих поверхностей сопрягаются своими малыми основаниями. Двусторонний диск изолирован от уплотняемой камеры и нарухсного пространства дистанционным диском {слева) и крышкой подшигнгика (справа) соответственно, которые крепятся к корпусу, выполнеНЕ)1 симметрично относительно формы диска, и образуют с вращающимся валом, выходящим из уплотняемой камеры, кольцевой зазор. Причем кольцевой зазор образует втулка, выполненная заодно с крышкой или с дистанционным диском и снабженная кольцевой ребордой. Уч-астки втулок с ребордой на крышке и дистанционном диске находятся внутри конусов, образованных внутренними поверхностями обода-двустороннего диска. При вращении вала уплотняемая жидкость, например смазочное масло, под давлением, создаваемым внутри удлоняемой камеры (в подшипниковом узле), в жидком или туманообразном состоянии стремится проникнуть наружу -через ближайаее к уплотняемой камере кольцевое уплотнение дистанционного диска. Пройдя его, смазка попадает на торцевую часть двустороннего диска и при остановке вала стекает вниз, а при вращении - центробежными силами отбрасывается по ступице двустороннего диска к внутренней конусной -поверхности обода, а с неена вертикальную или цилиндрическую поверхности дистанционного диска и затем стекает на втулку с ребордой

104

или в сливное отверстие в нижней части крышки. Если такого отвода смазки нет, то смазка вновь полада ет на конусную поверхность обода

двустороннего диска, только теперь уже на наружную, а с нее отбрасывается на стенку крьш1ки и стекает на втулку с ребордой, являющуюся частью крышки (справа от двустороннего диска).

К недостаткам прототипа относится отсутствие гарантированного отвода масла из камеры уплотнения вновь в уплотняемую камеру,жидкость,попавшая на наружную поверхность обода, имеет в равной степени возможность отбрасываться по правой конусной поверхности диска на поверхность крышки, смачивая при этом поверхность всей уплотнительной камеры и создавая условия для быстрейшего выхода смазки через кольцевой зазор крышки с валом. Кроме того, принцип работы дискового отражателя основан на инерционном отбрасывании жидкой или каплеобразной смазки. Но это возможно при значительных оборотах, а на тихоходных валах редукторов и других механизмов масло смачиванием и в туманообразном состоянии проникает в кольцевой зазор, где нагретое масло, соприкасаясь с более холодным наружным воздухом, конденсируется и по валу вытекает наружу. Из-за этих недостатком снижается

5 эффективность уплотнения.

Целью изобретения является повышение эффективности уплотнения за счет снижения потерь уплотняемой жидкости, предотвращение попадания уплотняемой жидкости на обод отражательного диска, улавливание и отвод жидкости из кольцевого зазора крыщки с валом и с поверхности прилива крышки, быстрый отвод жидкости из уплотнительной камеры в уп. лотняемую.

Поставленная цель достигается тем, что в известном бесконтактном уплотнении, включающем закрепленные на

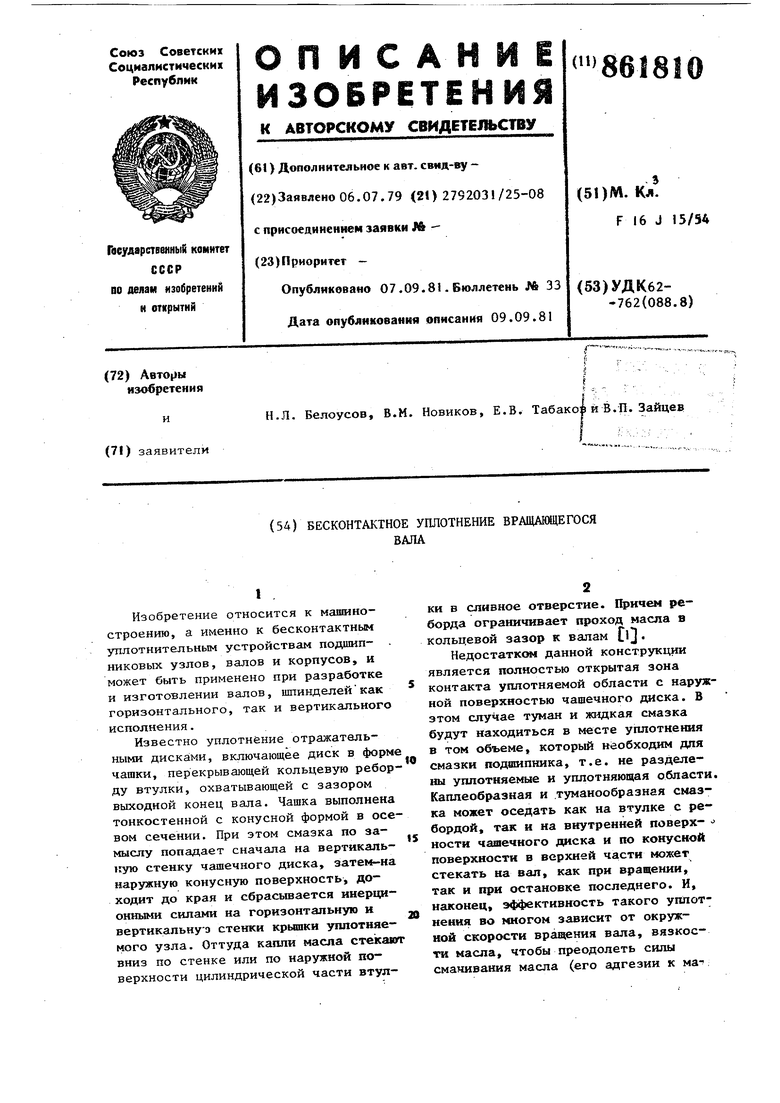

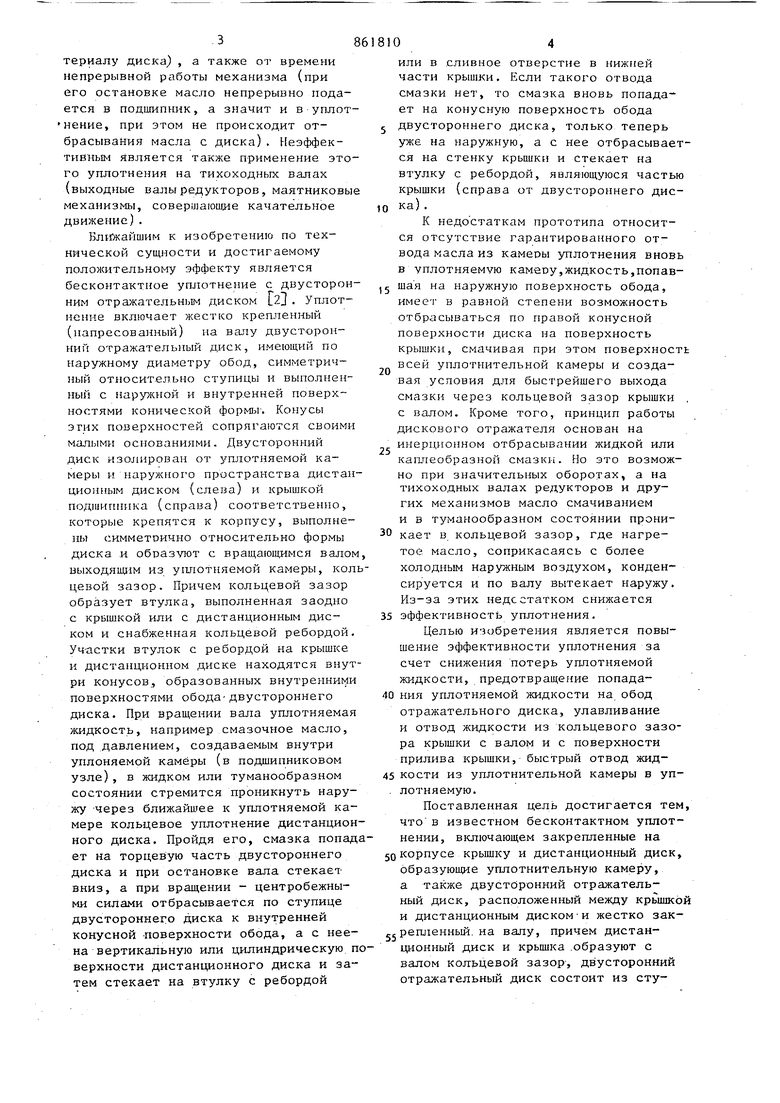

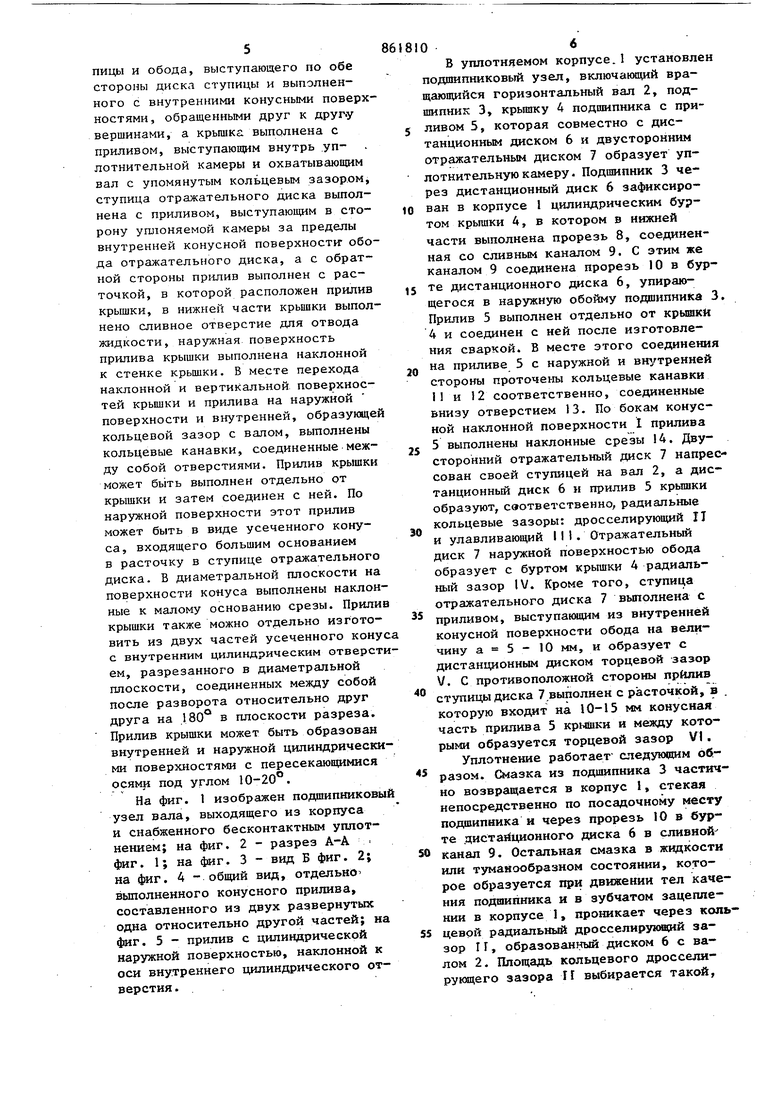

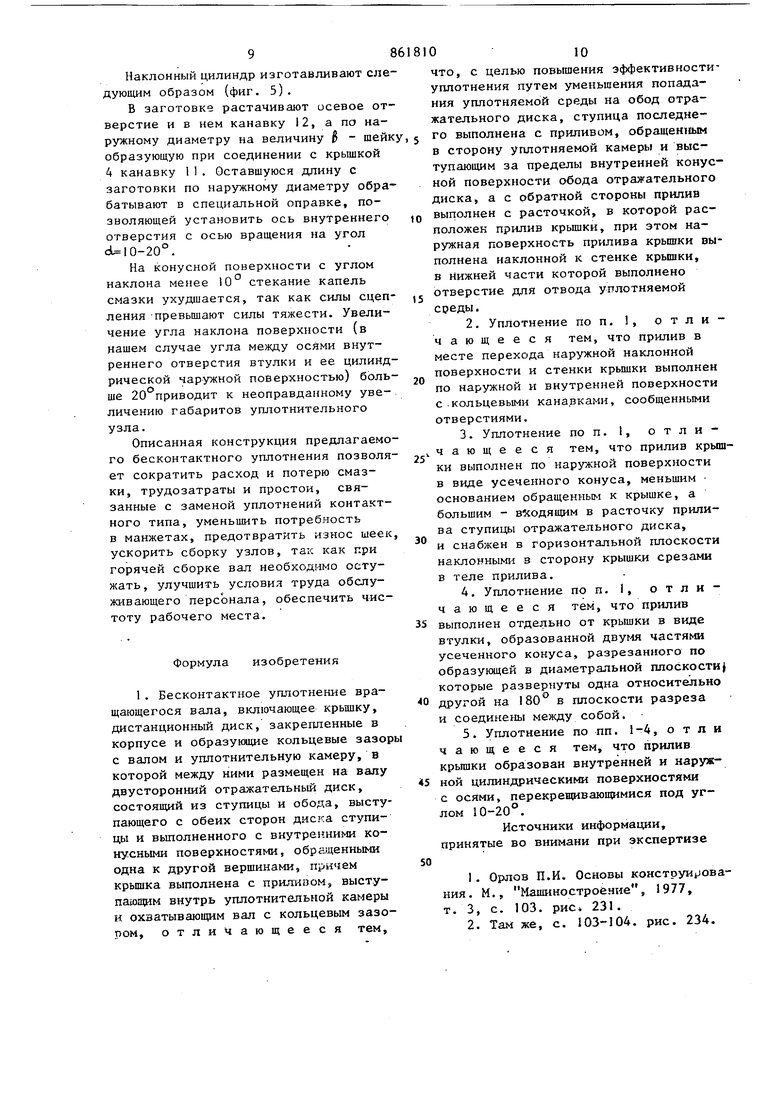

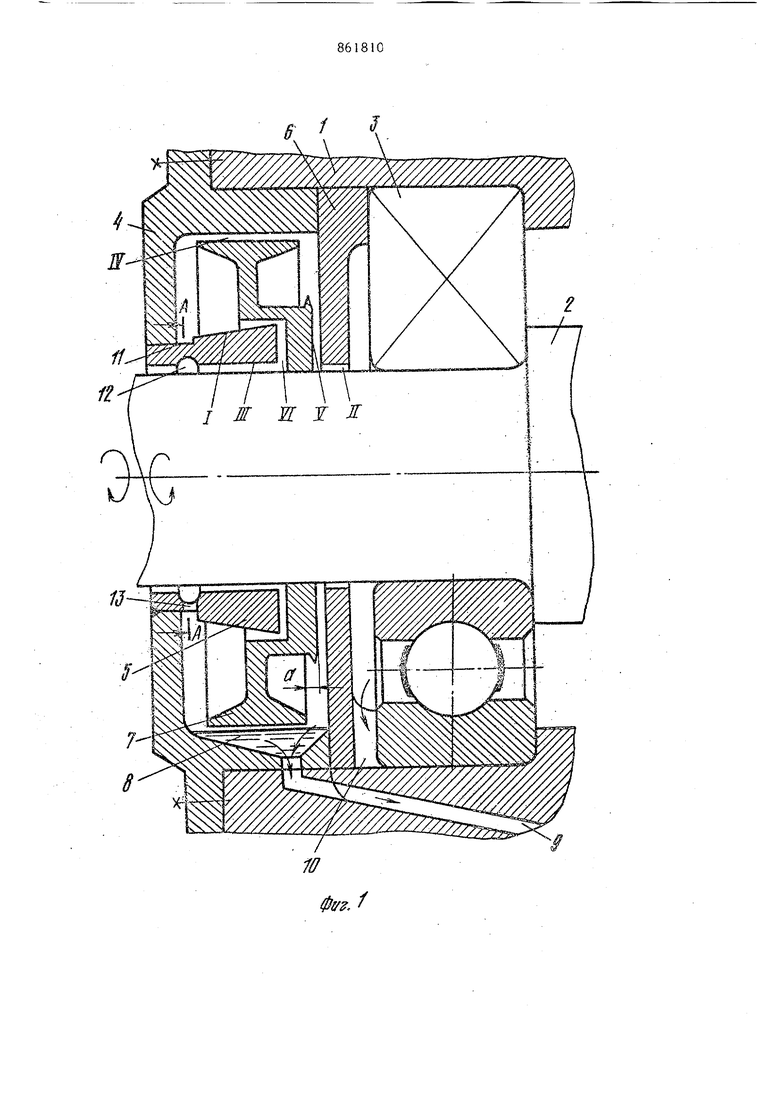

0 корпусе крьщ1ку и дистанционный диск, образующие уплотнительную камеру, а также двустбронний отражательный диск, расположенный между крьшпсЬй и дистанционным диском-и жестко зак,,репленный. на валу, причем дистанционный диск и крьщ1ка .образуют с валом кольцевой зазор-, двусторонний отражательный диск состоит из ступицы и обода, выступающего по обе стороны диска ступицы и выполненного с внутренними конусными поверх ностями, обращенными друг к другу вершинами, а крьпика выполнена с приливом, выступающим внутрь .уплотнительной камеры и охватывающим вал с упомянутым кольцевым зазор.ом, ступица отражательного диска выполнена с приливом, выступающим в сторону ушюняемой камеры за пределы внутренней конусной поверхности обо да отражательного диска, а с обратной стороны прилив выполнен с расточкой, в которой расположен прилив крышки, в нижней части крышки выпол нено сливное отверстие для отвода жидкости, наружная поверхность прилива крышки выполнена наклонной к стенке крышки. В месте перехода наклонной и вертикальной поверхностей крышки и прилива на наружной поверхности и внутренней, образующе кольцевой зазор с валом, выполнены кольцевые канавки, соединенные между собой отверстиями. Прилив крыщки может быть выполнен отдельно от крышки и затем соединен с ней. По наружной поверхности этот прилив может быть в виде усеченного конуса, входящего большим основанием в расточку в ступице отражательного диска. В диаметральной плоскости на поверхности конуса выполнены наклон ные к малому основанию срезы. Прили крышки также можно отдельно изготовить из двух частей усеченного кону с внутренним цилиндрическим отверст ем, разрезанного в диаметральной плоскости, соединенных между собой после разворота относительно друг друга на 180° в плоскости разреза. Прилив крышки может быть образован внутренней и наружной цилиндрически ми поверхностями с пересекающимися осями под углом 10-20 . На фиг. 1 изображен пода ипниковы узел вала, выходящего из корпуса и снабженного бесконтактным уплотнением; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - вид Б фиг. 2j на фиг. 4 - общий вид, отдельно выполнеиного конусного прилива, составлеиного из двух развернутых одна относительно другой частей; на фиг. 5 - прилив с цилиндрической наружной поверхностью, наклонной к оси внутреннего цилиндрического отверстия. 06 В уплотняемом корпусе.1 установлен подшипниковый узел, включающий вращающийся горизонтальный вал 2, подшипник 3, крьппку 4 подшипника с приЛИВОМ 5, которая совместно с дистанционным диском 6 и двусторонним отражательным диском 7 образует уплотнительную камеру. Подшипник 3 через дистанционный диск 6 зафиксирован в корпусе 1 цилиндрическим буртом крьшки 4, в котором в нижней части выполнена прорезь 8, соединенная со сливным каналом 9. С этим же каналом 9 соединена прорезь 10 в бурте дистанционного да1ска 6, упирающегося в наружную обойму подшипника 3. Прилив 5 выполнен отдельно от крышки 4и соединен с ней после изготовления сваркой. В месте этого соединения на приливе 5 с наружной и вщтренней стороны проточены кольцевые канавки 11 и 12 соответственно, соединенные внизу отверстием 13. По бокам конусной наклонной поверхности I прилива 5выполнены наклонные срезы 14. Двусторонний отражательный диск 7 напрессован своей ступицей на вал 2, а дистанционный диск 6 н прилив 5 крьш1ки образуют, свответственно, радиальные кольцевые зазоры: дросселирующий 11 и улавливающий 111. Отражательный диск 7 наружной поверхностью обода образует с буртом крьш1ки 4 радиальный зазор IV. Кроме того, ступица отражательного диска 7 выполнена с приливом, выступающим из внутренней конусной поверхности обода на величину а 5 - 10 мм, и образует с дистанционным диском торцевой зазор V. С противоположной стороны прилив ступицы диска 7 выполнен с расточкой, в которую входит на 10-15 мм конусная часть прилива 5 кр1яа1ки и между которыми образуется торцевой зазор VI. Уплотнение работает следующим образом. Смазка из подшипника 3 частично возвращается в корпус 1, стекая непосредственно по посадочному месту подшипника и через прорезь 10 в бурте .дистайционного диска 6 в сливной канал 9. Остальная смазка в жидкости или туманообразном состоянии, которое образуется при движении тел качения подшипника и в зубчатом зацеплении в корпусе 1, проникает через кольцеврй радиальный дросселирующий зазор II, образованный диском 6 с валом 2. Площадь кольцевого дросселирукмцего зазора И выбирается такой,

чтобы сумма ее с площадью нормального сечения прорези 10 образовывала живое сечение, обеспечивающее эффективный отвод излишков смазки в канал 9, имеющий в свою очередь площадь нормального сечения в 1,5-2 раза больше указанного живого сечения. При этом радиальный кольцевой зазор необходмо выполнять минимальным мм, обеспечивающим дросселирование жидкости в уплотнительную камеру в виде тонкой пленки, смачивающей поверхность вала. Путь прохождения жидкости в уплотнительной камере характеризуется радиальными и торцевыми зазорами, вертикальными и наклонными (конусными)поверхностями, обоазованными взаимоположением и конфигурацией элементов уплотнения. Следует различать работу уплотнения при остановке вала и при его вращении. При остановке вала просочившаяся жидкость в дросселирующий радиальный кольцевой зазор II по вал 2. попадает в торцевой зазор V на вертикальную стенку дистанционного диска 6 или на вертикальную часть прилива ступицы отражательного диска 7, откуда стекает по прорези 8 крышки 4 в канал 9. Капли жидкости срываются с торцевой поверхности прилива диска 7 и падают, минуя внутреннюю конусную поверхность обод При вращении вала к силам тяжести, сбрасывающим капли с поверхности вращающегося вместе с валом отражательного диска 7, прибавляются силы инерции и поэто гу обод изготовлен максимально возможного диаметра. Наибольшую трудность представляет задержание, улавливание .тумана или капель жидкости, которые проходят из корпуса I через дросселирующий радиальный кольцевой зазор ГТ и образуются от вращения диска 7 в уплотнительной камере. Мелкодисперсная жидкость образует избыточное давление, превышающее -на небольшую величину атмосферное, и поэтому находится по всему объему уплонительной камеры, осаждаясь на поверхности крышки 4, на наружной цилиндрической и внутренней конической поверхностях обода отражательного диска 7, в радиальных зазорах IV и II ив торцевых зазорах V и VI. Капли находятся на поверхностях до тех пор, пока величина не станет критической, т.е сила тяжести их превысит молекулярны

силы сцепления жидкости с поверхнос тью. Поэтому для уменьшения сил сцепления жидкости необходимо уменьшить поверхность сцепления и создать

концентраторы каплеобразования. Первое достигается путем уменьшения площади контакта или качественной обработкой поверхности, а второе грубой обработкой поверхности. Так

необходимо иметь грубую, гребешковую поверхность в торцевом зазоре VI и радиальных III и IV. На таких поверхностях быстрее образуются капли и срываются с них. Остальные поверхности уплотнительной камеры обработаны с высоким качеством, покрыты эмалью, никелем или баккелитовым лаком, обладаюшлми отталкивающими жидкость свойствами. Прилив отражательного диска 7 также снабжен гребешком по наружному диаметру, облегчаюlifliM отрыв капель. Н{идкость, сконденсировавш-аяся в торцевом зазоре VI и Б радиальном зазоре II стекает по

стенкам расточки прилива диска 7 и

дальше на обод или на наклонную поверхность I прилива 5 крышки 4, а также стекает по кольцевой канавке 12 через отверстие 13, прорезь В в канал 9. Конденсация в этих зазорах происходит во время контакта нагретой жидкости (смазки) с окружающим холодным воздухом. С наклонной поверхности I прилива 5, выполненного конусным, жидкесть с верхней части

стекает в канавку 11, а с нижней в расточку прилива отражательного диска. Жидкость с верхней части не попадает на нижнюю, потому что на ее пути находится наклонный срез

14, по Которому она и стекает в каназку 1. Лучший отвод жидкости достигается с помощью наклонного цилиндра или составного развернутого конуса (фиг. 4,5), по которым жидкость

с верхней и нижней части стекает к стенке крышки 4 в канавку 11.

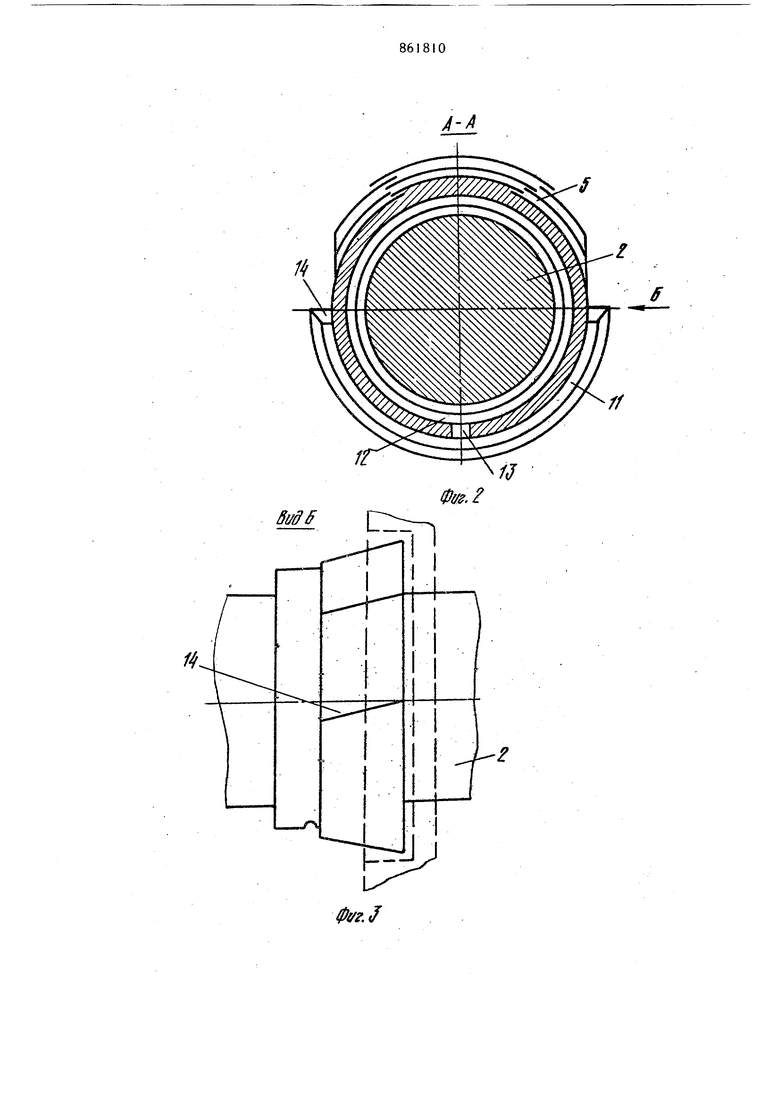

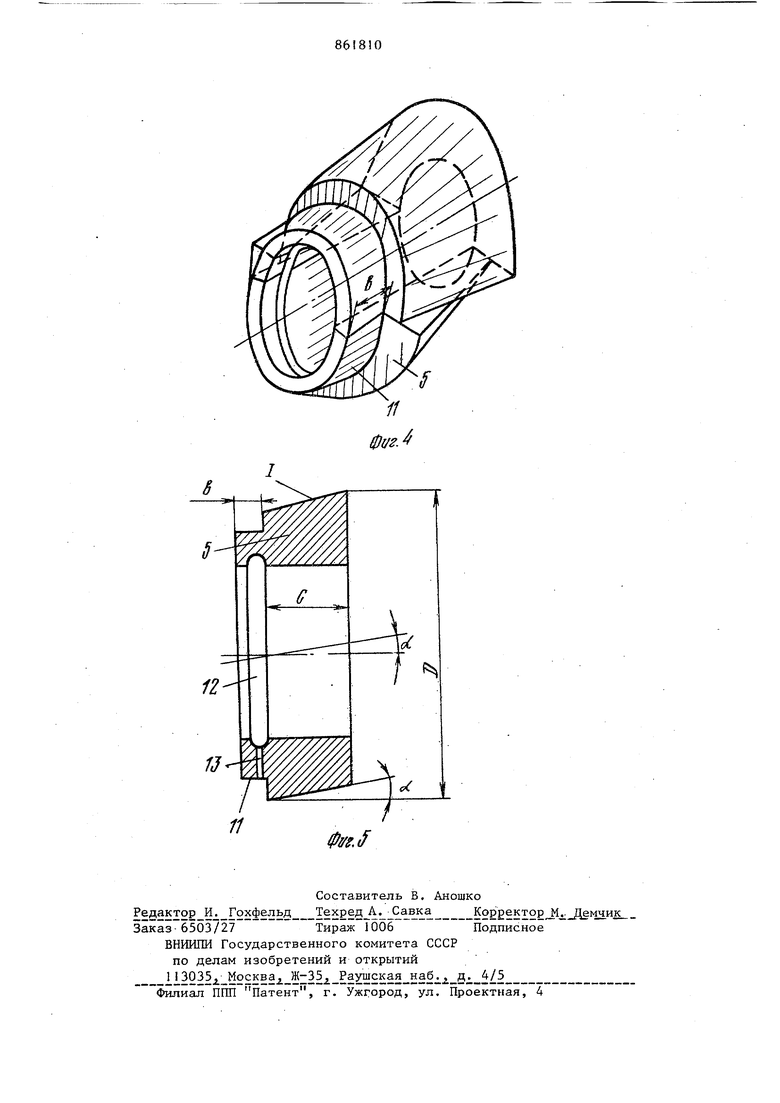

Составной прилив 5 крьш1ки 4 изготавливают следующим образом.

В заготовке растачивают внутреннее

цилиндрическое отверстие, разрезают на две части в диаметральной плоскости и обрабатывают наружную конусную поверхность совместно на обеих частях, затем разворачивают части в

плоскости разъёма на 180 одна относительно другой, сваривают друг с другом и затем обрабатывают канавку 11 на длине 6 и приваривают к крышке 4Наклонный цилиндр изготавливают сл дующим образом (фиг. 5). В заготовке растачивают осевое о верстие и в нем канавку 12, а по на ружному диаметру на величину - ше образующую при соединении с крьшкой 4 канавку 11. Оставщуюся длину с заготовки по наружному диаметру обр батывают в специальной оправке, позволяющей установить ось внутреннег отверстия с осью вращения на угол di lO-20°. На конусной поверхности с углом наклона менее 10° стекание капель смазки ухуд1иается, так как силы сце ления -превьшают силы тяжести. Увели чение угла наклона поверхности (в нашем случае угла между осями внутреннего отверстия втулки и ее цилин рической наружной поверхностью) бол ше 20 приводит к неоправданному уве личению габаритов уплотнительного узла. Описанная конструкция предлагаем го бесконтактного уплотнения позвол ет сократить расход и потерю смазки, трудозатраты и простои, связанные с заменой уплотнений контакт ного типа, уменьшить потребность в манжетах, предотвратить износ шее ускорить сборку узлов, так как при горячей сборке вал необходимо остужать , улучщить условия труда обслуживающего персонала, обеспечить чистоту рабочего места. Формула изобретения 1. Бесконтактное уплотнение вращающегося вала, включающее крьшку, дистанционный диск, закрегшенные в корпусе и образующие кольцевые зазор с валом и уплотнительную камеру, в которой между ними размещен на валу двусторонний отражательный диск, состоящий из ступицы и обода, выступающего с обеих сторон диска ступицы и выполненного с внутренними конусными поверхностями, обра денными одна к другой вершинами, причем крьщ1ка выполнена с прилиаом, выступаш цим внутрь уплотнительной камеры и охватывающим вал с кольцевым зазором, отличающееся тем. что, с целью повьппения эффективностиуплотнения путем уменьшения попадания уплотняемой среды на обод отражательного диска, ступица последне1 0 выполнена с приливом, обращенным В сторону уплотняемой камеры и выступающим за пределы внутренней конусной поверхности обода отражательного диска, а с обратной стороны прилив выполнен с расточкой, в которой расположен прилив крышки, при этом наружная поверхность прилива крьпоки выполнена наклонной к стенке крышки, в Нижней части которой выполнено отверстие дпя отвода уплотняемой соеды. 2. Уплотнение по п. 1, отличающееся тем, что прилив в месте перехода наружной наклонной поверхности и стенки крышки выполнен по наружной и внутренней поверхности с кольцевыми канавками, сообщенными отверстиями. 3.Уплотнение по п. 1, отличающееся тем, что прилив крышки выполнен по наружной поверхности в виде усеченного конуса, меньшим основанием обращенным к крышке, а большим - входящим в расточку прилива ступицы отражательного диска, и снабжен в горизонтальной плоскости наклонными в сторону крышки срезами в теле прилива. 4.Уплотнение по п. 1, отличающееся тем, что прилив выполнен отдельно от крышки в виде втулки, образованной двумя частями усеченного конуса, разрезанного по образующей в диаметральной плоскостиJ которые развернуты одна относительно другой на 180° в плоскости разреза и соединены между собой. 5.Уплотнение по пп. 1-4, о т л и чающееся тем, что прилив крьппки образован внутренней и наружной цилиндрическими поверхностями с осями, перекрещивающимися под углом 10-20°. Источники информации, принятые во внимани при экспертизе 1.Орлов П.И. Основы конструирования. М., Машиностроение, 1977, т. 3, с. 103. рис 231. 2.Там же, с. 103-104. рис, 234. s f

ЙЖ f

/

Bi/ffff

/

//

Фш.2

rU

F

Авторы

Даты

1981-09-07—Публикация

1979-07-06—Подача