(54) МАСДОПОДВОД ИА ВРАЩАЮВДЙСЯ

- ;, ; i ; .,:

Изобретение относитея к машииостроению и мбжет найти пpи №нeниe в станкостроении « приборостроении.

Известно устройство для автоматической смазки, например, барабана мотгшки где маслоподвод содержит пару скольжения магистрали подвода и отвода htacnsii пересекакнцие скольжения, на которой выполнены соответственно две кольцевые канааки ШПересечение маслоподвода парой скольжения, разрушакиейся а процессе длительной работы, приводит к разгерметизации маслоподвода. . известно также устройство для . подвода масла во вращающийся вал с конечным осевым; перемещением, налример распределительный вал реверсивного двигателя внутреннего с горамий, которое содержит опору с подводящим каналом и крльцешой выточкой йал с внутренней Осевой полостью и соедйг нительным каналом, свяэаннь}М с внутренней осевой полостью и через выг ходные отйерс яя - с каналом подво да. соединительный канал выполнен : наклонна и снабжен внутренни1ии седлами, размещенными во входных отверстиях. Между соединительным каналой:

шпиндалБ

и внутренней осевой полостью расположен свободный двусторонний клапан для обеспечения подвода масла в конёЧньрс положениях вала Г2

Недостатком устройства является .также наличие рары скольжения, не обеспечиваязщбй надежности данной конст1рукци« за счет износа бронзового вкладыша, что, в свою очередь/

id приводит к нарушению герметизации каналов подвода и отвода масла. ; Ближайшим по технической сущности к (йзо6ретению)является устройств во для подвода масла, содержащее мае1S лоподводящую втулку, э афиксированную S осевом и радиальном направлении, магистраши подвода и отвода масла, 1 р§щ|эионные канавки tsj.

20 Й6ДОста йамй данного устройства яйлтотся сложность в изготовлении четырех несуцих карманов, необходимость подвода питания к -ним в вНде сжатой смазки и Наличие восьми

25 дросселей, значнтельно- удорожающих

конструкцию, . : : Так как шпиндель является высокооборотнкм узлом, то гидростатическая

: опора маслоподводящеи втулки не обес30 печиваёт достаточной надежности, что

приводит к значительному ее износу и разгерметизации ее каналов. ;

Цель изобретения -. повышение надежности маслопойвода его упрощение и удешевление при изготовлении.

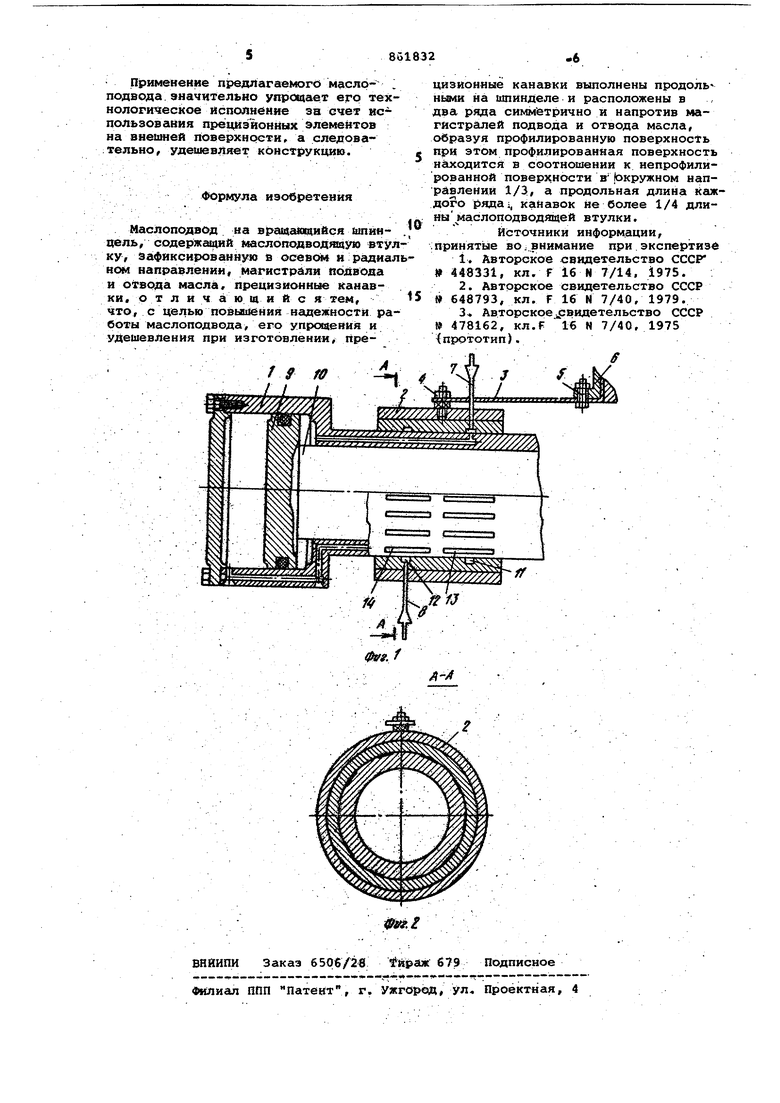

Поставленная цель достигается тем что в маслоподводе, содержащем маелопЬдводшцую втулку, зафиксированную в осевом и радиальном направлении, магистрали подвода и отвода масла, прецизионные канавки, последние выполнены на шпинделе и расположены в два ряда симметрично и напротив магистралей подвода и отвода масла, образуя профилированную поверхность, при этом профилированная поверхность находится S соотношении, к непрофилированной в (жружйом направлении 1/3, а. продольная Длина каяадого ряда не более 1/4 длины маслоподводящей втулкиi

Выполнение прецизионных продольных канавок на шпинделе дает возможность значительно упростить технологические требования, прядъявляемые к известным устройствам.

В предлагаемой конструкции исключается н.аличие дросселей и каналов питания гидростатических опор, так как питание гидростатической опоры, на которую опирается маслоподвод, осуществляется утечками с магистралей зажима и разжима цанги, а дросселирование происходит с внутренйей Компенсацией (самодросселирование.

Геометрия канавок и их симметричное расположение относительно магистралей зажима и разжима цанги .предопределяет надежное самоцентрирование Маслоподвода на шпинделе в любом его рабочем положении, соотйошен-йе окружного расположения 1/3 Профилированной и непрофилированной поверхности дает положительные динамические эффекты, связанные с устойчивой работой гидростатической опоры на высоких оборотах шпинделя.

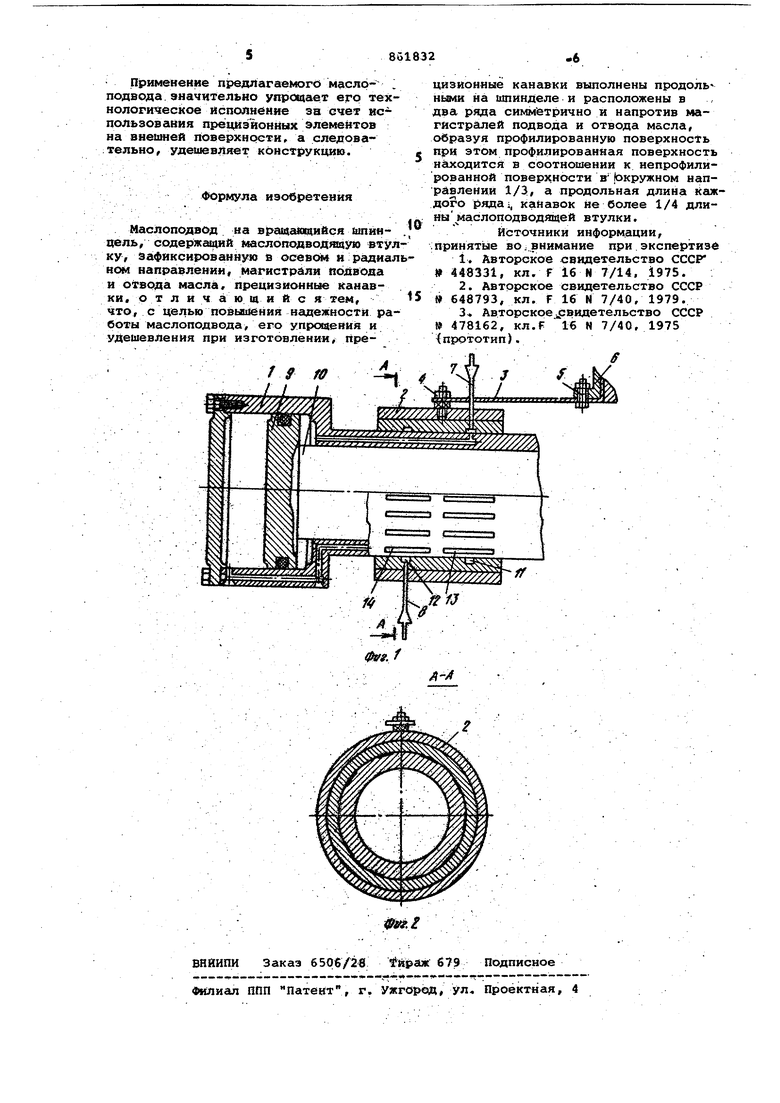

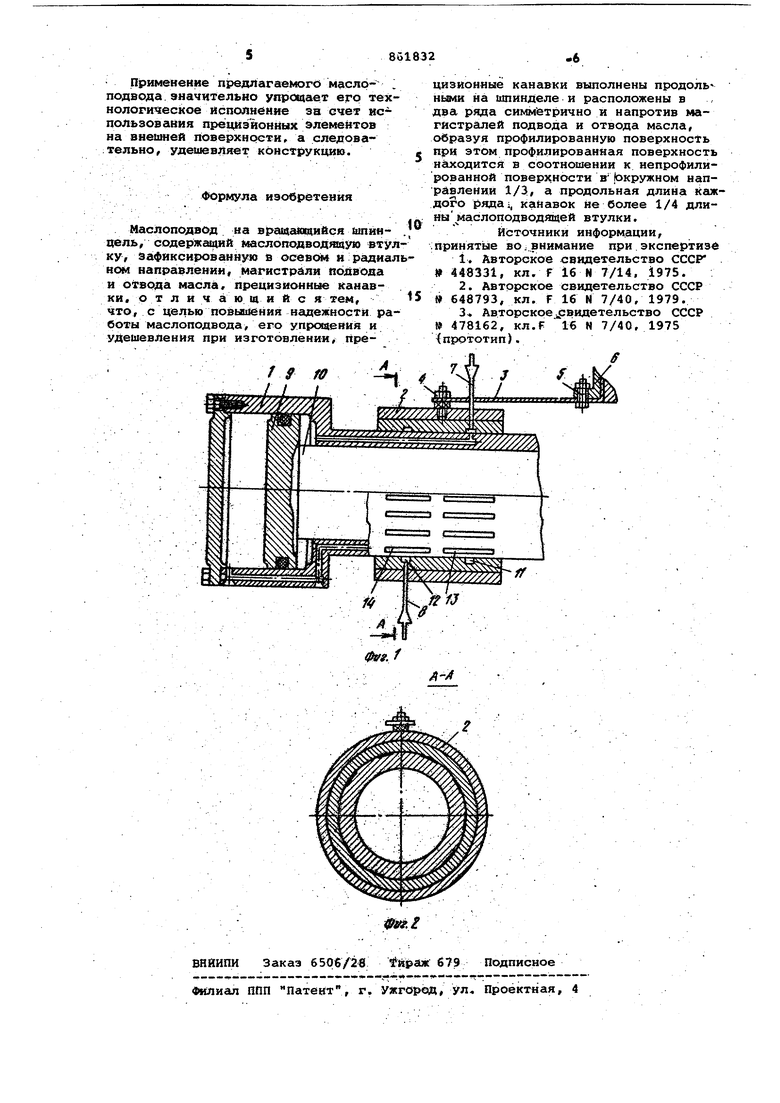

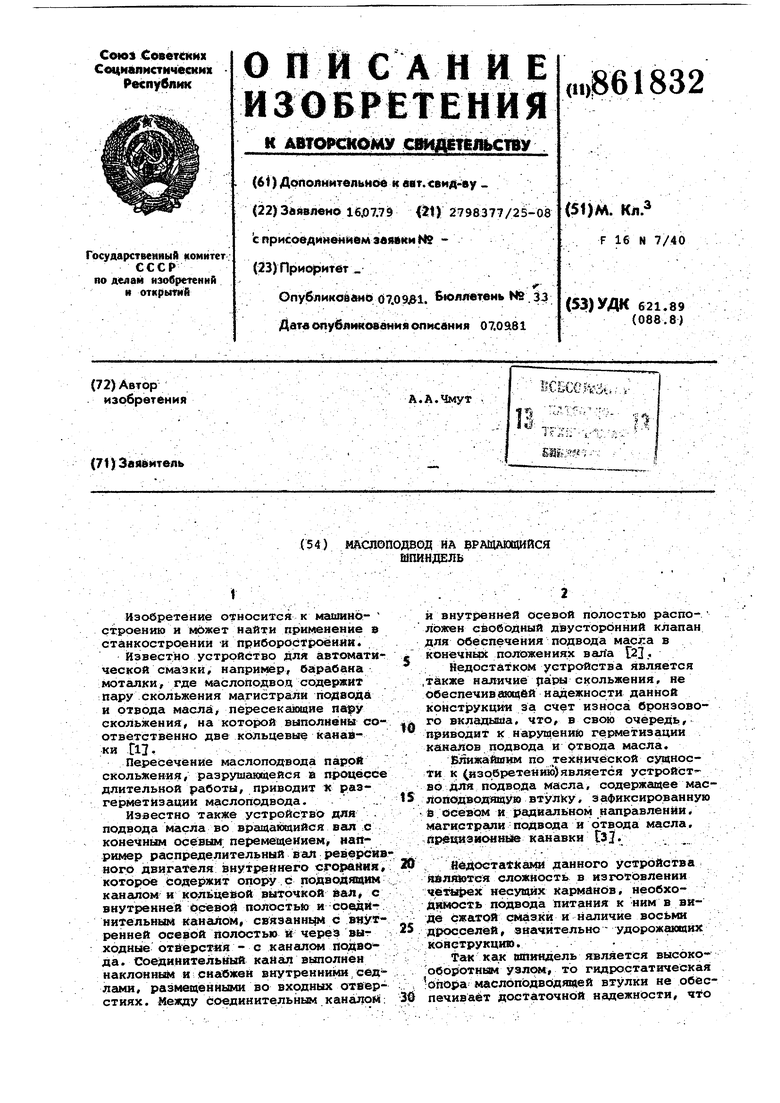

На фиг.1 приведена схема маслойодйода, установленного на шпинделе, выполненном заодно с цилиндром зажим и разжима цанги; на фиг.2 - сечение А-А на фиг.1.

На шпиндель 1, выполненный заодно с цилиндром зажима цанги, надета по скользящей посадке маслоподэодящая втулка 2, которая фиксируется планкой 3 и винтом 4,5 от стани ны б,

Зажим и разжим цанги осуществляется через магистрали зажима 7 и .разжима 8 путем давления в цилиндр и перемещением поршня 9, который тянет тгягу цанги 10.

Йа шпинделе 1 выполнены симметрично отно.сительно круговых проточек 11 и i2 два ряда прецизионных продольных канавок 13, 14, нарезанных, наприйёр, и виде лысок на круглошлифовальном станке. Ряды канавок 13 и .14

формируют гидростатическую опору от соответствукяцих утечек из магистралей 7,8.

Соотношение профилированной и . непрофилированной поверхности при нарезании канавок в окруж1 ом направлении берется 1/3, глубина канавок выбирается равной скользящему зазору. Продольная длина каждого ряда канавок выбирается из условия оптимальной герметичности магистралей зажима и разжима цанги в пределах 1/4 длины маслоподводящей втулки 2.

Маслоподвод работает следующим образом.

При зажатой цанге магистраль 7 поддерживает давление в цилиндре, необходимое для развития поршнем 9 осевого усилия на зажим цанги. Из круговой проточки 11 масло фильтруется в скольэяций зазор, образованный охватывающей шпиндель 1 маслоподводящей втулкой 2, и.направляется по ПРОДОЛЬНЫМ канавкам 13 в периферию маслоподводящей втулки 2. Такой осе вой ток масла формирует гидростатический несущий слой с внутренней компенсацией по дросселированию, что способствует всплытию маслоподводяще втулки 2 иа шпинделе 1 с самоцентрированием ее в радиальном направлении Длина продольных канавок 13 должна отвечать относительным требованиям герметизации магистралей зажима 7 и разжима 8, в пределах 1/4 длины малоподводящей втулки 2. Максимум радиальной и угловой жесткости, сформированной на утечках маслоподвода гидростатической опоры, достигается за счет симметричного расположения продольных канавок относительно круговой проточки 11. :

Аналогично происходит работа маслоподвода приразжатой цанге. В этом случае гидростатическая опора формируется на втором .ряде таких же канайок 14, питающихся утечками от круговой проточки 12 магистр.али разжима цанги 8. Так как команды зажатия и разжатия цамги взаимно исключены, поэтому маслоподводящая : втулка 2 в рабочем положении опирЭется только на одну гидростатическую опору, сформированную соответствующим рядом прецизионных канавок 14.

Маслоподводящая втулка 2 фиксируемая в осевом направлении на шпиндель 1 планкой 3, перемещается в радиальном направлении и самоцентрируется. Жесткость планки 3 в радиальном направлении должна быть значитель меньше жесгкосТи несущего слоя гидростатической опоры, сформированной на базе прецизионных продольных канавок 13, 14. Окружной момент, предполагающий прояорот втулки 2 со шпинделем 1, ограничен .Достаточной жесткостью планКи l.s этом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический механизм зажима прутковой заготовки | 1974 |

|

SU540701A1 |

| Гидравлическое устройство привода зажимных патронов токарных станков | 1990 |

|

SU1811997A1 |

| Главный шпиндель, в особенности шпиндель для фрезерования при больших частотах вращения, для металлорежущих станков | 1987 |

|

SU1832072A1 |

| Червячно-реечная передача с гидростатической смазкой | 1983 |

|

SU1146504A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2011 |

|

RU2471095C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| ТУРБОКОМПРЕССОР, НАПРИМЕР, ДЛЯ НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2172432C1 |

| Гидравлическое устройство к зажимному патрону | 1973 |

|

SU526456A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| Инструментальный магазин | 1982 |

|

SU1139610A1 |

Авторы

Даты

1981-09-07—Публикация

1979-07-18—Подача