Изобретение относится к металлургии и может быть использовано при изготовлении пористых фильтров, ката лизаторов, облегченных деталей, композиционных материалов. Известен способ получения пористых металлических мембран, заключающийся в том, что из заготовки из спл ва основного и вспомогательного металла вспомогательный металл удаляет ся отгонкой в вакууме при температуре, лежащей ниже температуры плавления основного металла, и с помощью растворителя, действующего избирательно fl . Однако этот способ технологически сложен, при производстве массивны заготовок обладает малой производительностью, вспомогательный металл не может быть полностью удален из згиикнутых пор основного металла. Наиболее близким решением к предлагаемому является способ получения пористых отливок из сплавов, зак.точающийся в том, что сплав, залитый в форму и выдержанный в термостате при постоянной температуре, лежащей в интервале кристаллизации сплава, подвергают действию избыточного давления, в результате которого уда ляется жидкая фаза из межкристаллитных пространств 2J . Однако этот способ может быть использован для получения отливок только из сплавов с достаточно большим температурным интервалом ликвидус-солидус. Способ требует тщательного термостат ироваиия, что связано с непро изводительными затратами времени, а в процессе длительного термостати рования сплава в интервале кристаллизации происходит образование неоднородности состава по объему отливки. Например, реализация этого способа для отливок из сплава свинца с висмутсм показывает, что отливки имеют повьаиенное содержание свинца в нижней части и повьиаенное содержанием висмута в верхнее части. Цель изобретения - получение заданной величины пористости и повьвиение равномерности ее распределения в объеме отливки, изготавливаемой из сплава или из чистого металла. Поставленная цель достигается тем, что в способе, включающем заполнение формы расплавом и приложение избыточного давления для удаления жидкой фазы из межкристаллитного пространства через стенку формы, перед приложением давления расплав в форме приводят в движение, преимущественно вращением формы со знакопеременным ускорением или электромагнитной мешалкой, которое прекращают в момент времени, определяемый из формулы

4. --bl), -i-r- inn

100

требуемая пористость отливки, %f10

момент времени, в который

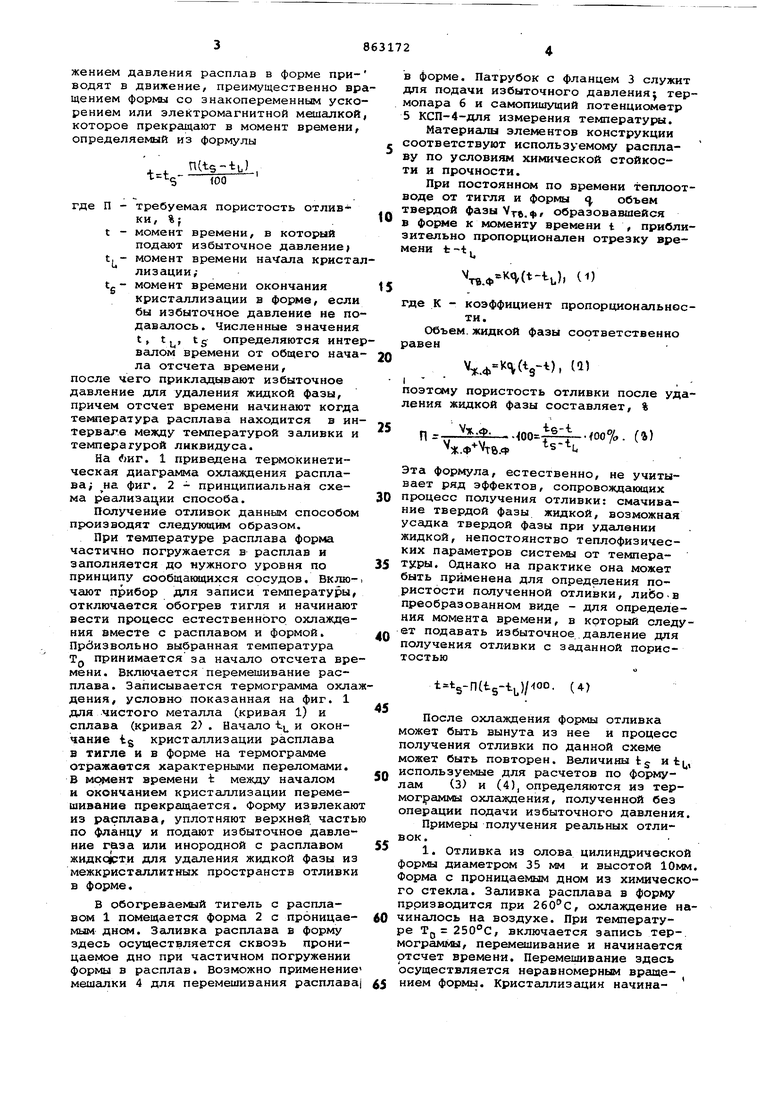

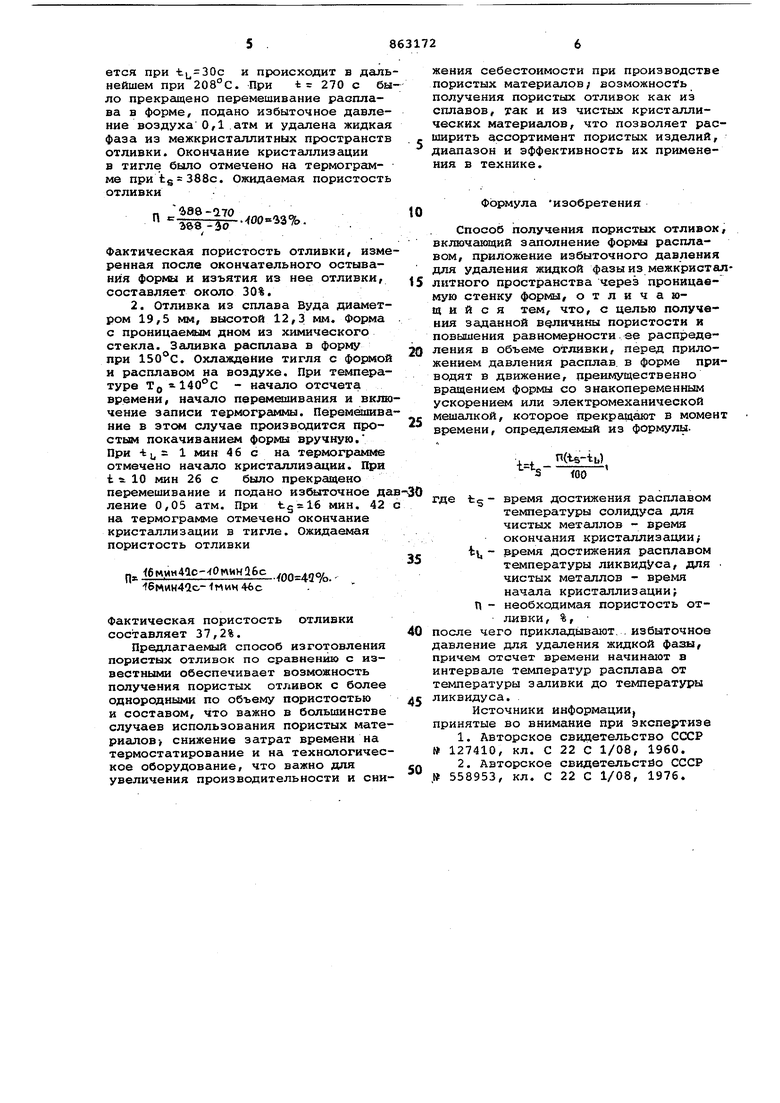

подают избыточное давление; момент времени начала кристаллизации,момент времени окончания 15 кристаллизации в форме, если бы избыточное давление не подавалось. Численные значения L, s определяются интервалом времени от общего нача- 20 ла отсчета времени, го прикладывают избыточное для удаления жидкой фазы, отсчет времени начинают когда температура расплава находится в ин терват-.е между температурой заливки и температурой ликвидуса. На Лиг. 1 приведена термокинетическая диагрс1мма охлаждения расплава; на фиг. 2 - принципиальная схема реализации способа. Получение отливок данным способом производят следующим образом. При температуре расплава форма частично погружается в расплав и заполняется до нужного уровня по принципу сообщакндихся сосудов, Включают прибор для записи температуры отключается обогрев тигля и начинают вести процесс естественного охлаждения Вместе с расплавом и формой. Прдизвольно выбранная температура TQ принимается за начало отсчета вре мени. Включается перемешивание расплава. Записывается термограмма охла дения, условно показанная на фиг. 1 для чистого металла (кривая 1) и сплава (кривая 2) . Начало t, и окончание ig кристаллизации расплава в тигле и в форме на термограмме отражается характерными переломами, В времени t между началом и окончанием кристаллизации перемешивание прекращается. Форму извлека из расплава, уплотняют верхней част по фланцу и подают избыточное давле ние газа или инородной с расплавом жидкррти для удаления жидкой фазы и межкристаллитных пространств отливк в форме. В обогреваемый тигель с расплавом 1 помещается форма 2 с проницав мым дном. Заливка расплава в форму здесь осуществляется сквозь проницаемое дно при частичном погружении формы в расплав. Возможно применени мешалки 4 для перемешивания расплав

в форме. Патрубок с фланцем 3 служит для подачи избыточного давленияj термопара 6 и самопишущий потенциометр 5 КСП-4-ДЛЯ измерения температуры.

Материалы элементов конструкции соответствуют используемому расплаву по условиям химической стойкости и прочности.

При постоянном по времени теплоотводе от тигля и формы « объем твердой фазы . образовавшейся в форме к моменту времени t , приблизительно пропорционален отрезку времени Ь -t, и

)

где К - коэффициент пропорциональности.

Объем, жидкой фазы соответственно равен

(1

поэтому пористость отливки после удаления жидкой фазы составляет, % 100%. (а) Ч..ч. Эта формула, естественно, не учитывает ряд эффектов, сопровождающих процесс получения отливки: смачивание твердой фазы жидкой, возможная усадка твердой фазы при удалении жидкой, непостоянство теплофизических параметров системы от температуры. Однако на практике она может быть применена для определения пористости полученной отливки, преобразованном виде - для определения момента времени, в который следует подавать избыточное.давление для получения отливки с заданной пористостью(t5-ti). (4) После охлаждения формы отливка может быть вынута из нее и процесс получения отливки по данной схеме может быть повторен. Величины tj и tj, используемые для расчетов по формулам (3) и (4), определяются из термограммы охлаждения, полученной без операции подачи избыточного давления. Примеры получения реальных отливок. 1. Отливка из олова цилиндрической формы диаметром 35 мм и высотой 10мм. Форма с проницаемым дном из химического стекла. Заливка расплава в форму прризводится при 260°Сf охлаждение начиналось на воздухе. При температуре T(j 250°С, включается запись тер-, мограммы, перемешивание и начинается отсчет времени. Перемешивание здесь осуществляется неравномерным вращением формы. Кристаллизация начинается при и происходит в дальнейшем при 208с. При t 270 с было прекращено перемешивание расплава в форме, подано избыточное давление воздуха 0,1 атм и удалена жидкая фаза из межкристаллитных пространств отливки. Окончание кристаллизации в тигле было отмечено на термограмме при . Ожидаемая пористость отливки -170 . - 30 Фактическая пористость отливки, изме ренная после окончательного остывания формы и изъятия из нее отливки, составляет около 30%. 2. Отливка из сплава Вуда диаметром 19,5 мм, высотой 12,3 мм. Форма с проницаемым дном из химического стекла. Заливка расплава в форму при 150°С. Охлаждение тигля с формой и расплавом на воздухе. При температуре Т(,«-140с - начало отсчета времени, начало перем01швания и вклю чение записи термограммы. Перемешива ние в этом случае производится простым покачиванием формы вручную. При -t I, 1 мин 46 с на термограмме отмечено начало кристаллизации. При t i 10 мин 26 с было прекращено перемешивание и подано из&пгочное да ление 0,05 атм. При мин. 42 на термограмме отмечено окончание кристаллизации в тигле. Ожидаемая пористость отливки бммм4 1с-(ОмйнИбс . 6мин41с,- 1мин 46с Фактическая пористость отливки составляет 37,2%. Предлагаемый способ изготовления пористых отливок по сравнению с известными обеспечивает возможность получения пористых отливок с более однородными по объему пористостью и составом, что важно в большинстве случаев использования пористых материалов-, снижение затрат времени на термостатирование и на технологическое оборудование, что важно для увеличения производительности и снижения себестоимости при производстве пористых материалов; возможность получения пористых отливок как из сплавов, так и из чистых кристаллических материалов, что позволяет расширить ассортимент пористых изделий, диапазон и эффективность их применения в технике. Формула изобретения Способ получения пористых отливок, включающий заполнение формы расплавом, приложение избыточного давления для удаления жидкой фазы из межкристаллитного пространства через проницаемую стенку форгйы, отличающийся тем, что, с целью получения заданной величины пористости и повышения равномерности ее распределения в объеме отливки, перед приложением давления расплав, в форме приводят в движение, преимущественно вращением формы со знакопеременным ускорением или электромеханической мешалкой, которое прекращают в момент времени, определяемый из формулы. 4 + ts-tb) - --lor где tg - время достижения расплавом температуры солидуса для чистых металлов - время окончания кристаллизации; tl, - время Достижения расплавом температуры ликвидУса, для чистых металлов - время начала кристаллизацииj П - необходимая пористость отлиаки, %, после чего прикладывают, . избыточное давление для удаления жидкой фазы, причем отсчет времени начинают в интервале температур расплава от температуры заливки до теглпературы ликвидуса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 127410, кл. С 22 С 1/08, 1960. 2.Авторское свидетельство СССР , 558953, кл. С 22 С 1/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 1987 |

|

SU1814248A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Способ получения пористых отливок | 1976 |

|

SU558953A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ С НАПРАВЛЕННООРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1993 |

|

RU2098228C1 |

| Способ модифицирования жаропрочных сплавов и высоколегированных сталей | 2017 |

|

RU2701978C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНЫХ МОНОКРИСТАЛЛИЧЕСКИХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2427446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| СПОСОБ ЛИТЬЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ТУРБИН | 2016 |

|

RU2630104C1 |

| Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением | 2016 |

|

RU2657668C2 |

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

Авторы

Даты

1981-09-15—Публикация

1979-09-06—Подача