(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| Способ получения отливок | 1979 |

|

SU806246A1 |

| Способ получения тонкостенных отливок | 1979 |

|

SU854576A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2048253C1 |

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

| Устройство для литья с кристаллизацией под давлением | 1975 |

|

SU549254A1 |

| Способ литья | 1980 |

|

SU900967A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

1

Изобретение относится к области литейного производства, в частности к технологическому процессу изготовления отливок.с

Известен способ изготовления отливок из сплавов в жидко-твердом состоянии, зак.шочанж1ийся в том, что сплав в жидко-твердом состоянии заливается в камеру прессования машины литья;, под давлением или приготавливается непосредственно в камере прессования за счет вращения последней или пуансон,а, а затем этим сплавом заполняют пресс-формы 1.

Недостатками этого способа явля- 15 ются большая трудность (сложность) поддержания требуемой температуры сплава, которая соответствует заданной концентрации твердой фазы в сплаве к моменту его заливки (запрессов- 20 ни) в пресс-форму, -повьаденная пористость лйтьрг изделий вследствие больших скоростей впуска металла в пресс-форму, намораживание жидко-твердого сплава на сгенки тигля и зали- 25 вочных ковшей.

Известно также устройство для литья частично затвердевших металлов преимущественно под низким давлением, предусматривакяцее заливку частично зат- jg

вердевшего металла из тигля по металлопроводу в литейную форму 2.

Недостатками этого устройства являются намораживание на внутренние стенки металлопровода и тигля частично затвердевшего металла и сложность его удаления из металлопровода.

Наиболее близким к предлагаемому является способ, заключающийся в том, что жидко-твердый сплав, содержащий 30-60% твердой фазы, механическим путем перемецшвается в миксере, зачерпывается -ковщрм и заливается в камеру прессования машины литья под давлением, после этого запрессовывается в пресс-форму, где происходит формирование отливки 3.

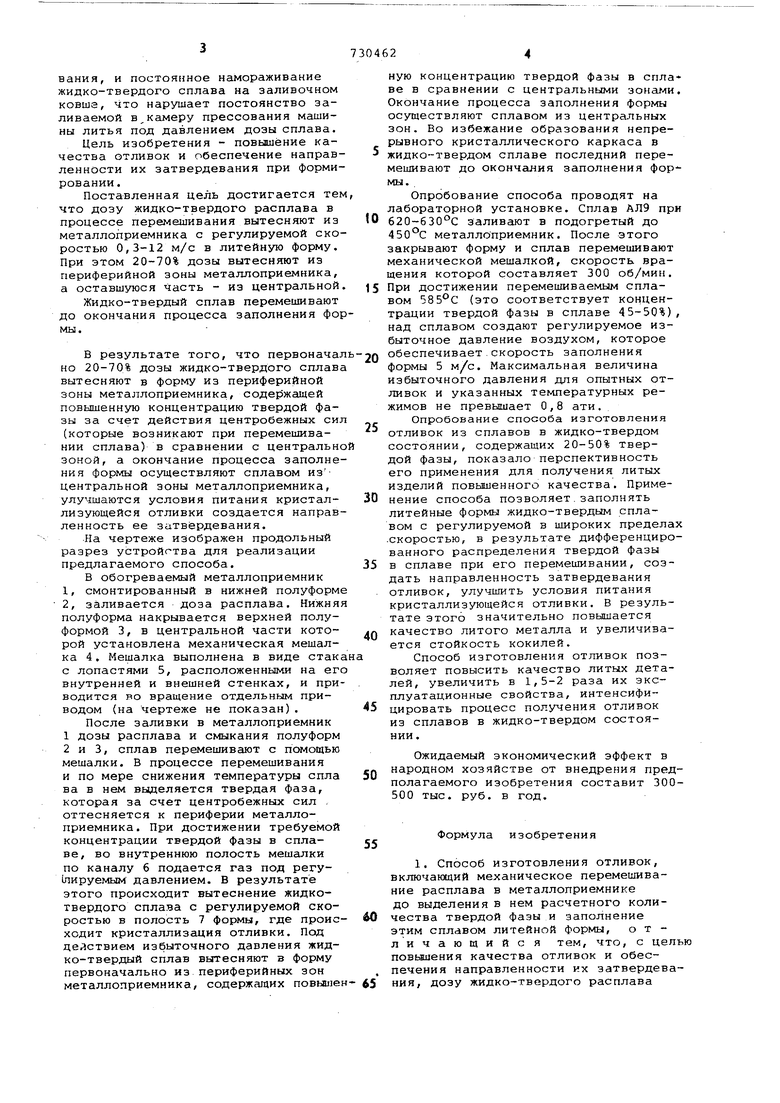

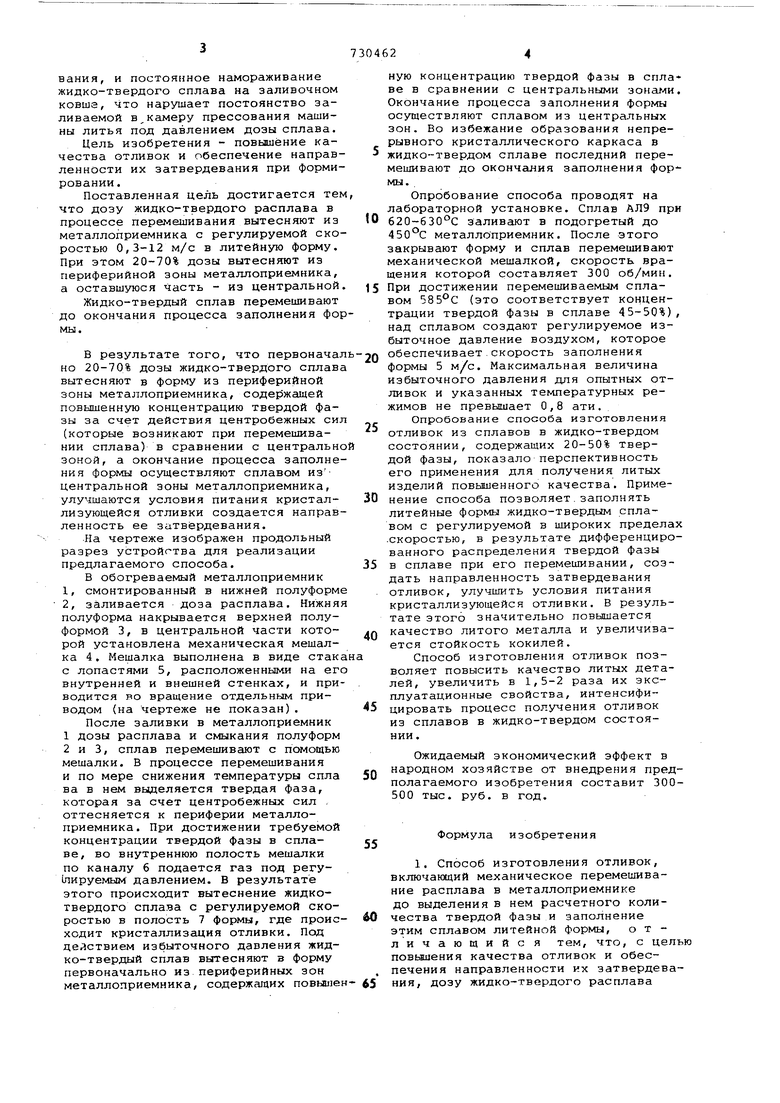

Недостатками данного способа литья являются неизбежность тепловых потерь при транспортировке металла из миксера в камеру прессования, сложность регулирования в широких пределах скорости заполнения жидко-твердым сплавом литейной формы, возможность образования в сплаве непрерывного кристаллического каркаса после заполнения жидко-твердым сплавом камеры прессования, для разрушения которого необходимы повьиенные усилия прессования, и постоянное намораживание жидко-твердого сплава на заливочном ковшэ, что нарушает постоянство заливаемой в,камеру прессования машины литья под давлением дозы сплава. Цель изобретения - повышение качества отливок и обеспечение направ ленности их затвердевания при форми ровании. Поставленная цель достигается те что дозу жидко-твердого расплава в процессе перемешивания вытесняют из металлоприемника с регулируемой ско ростью 0,3-12 м/с в литейную форму. При этом 20-70% дозы вытесняют из периферийной зоны металлоприемника, а оставшуюся часть - из центральной Жидко-твердый сплав перемешивают до окончания процесса заполнения фо мы. В результате того, что первонача но 20-70% дозы жидко-твердого сплав вытесняют в форму из периферийной зоны металлоприемника, содержащей повышенную концентрацию твердой фазы за счет действия центробежных си (которые возникают при перемешивании сплава) в сравнении с центральн зоной, а окончание процесса заполне ния формы осуществляют сплавом из центральной зоны металлоприемника, улучшаются условия питания кристаллизующейся отливки создается направ ленность ее затвердевания. На чертеже изображен продольный разрез устройства для реализации предлагаемого способа. В обогреваемый металлоприемник 1,смонтированный в нижней полуформ 2,заливается доза расплава. Нижня полуформа накрывается верхней полуформой 3, в центральной части которой установлена механическая мешалка 4. Мешалка выполнена в виде стак с лопастями 5, расположенными на его внутренней и внешней стенках, и приводится во вращение отдельным приводом (на чертеже не показан). После заливки в металлоприемник 1дозы расплава и смыкания полуформ 2и 3, сплав перемешивают с помощью мешалки. В процессе перемешивания и по мере снижения температуры спла ва в нем выделяется твердая фаза, которая за счет центробежных сил , оттесняется к периферии металлоприемника. При достижении требуемой концентрации твердой фазы в сплаве, во внутреннюю полость мешалки по каналу 6 подается газ под регу1лируемым давлением. В результате этого происходит вытеснение жидкотвердого сплава с регулируемой скоростью в полость 7 формы, где пронсходит кристаллизация отливки. Под действием избыточного давления жидко-твердый сплав вытесняют в форму первоначально из периферийных зон металлоприемника, содержащих повышен ную концентрацию твердой фазы в сплаве в сравнении с центральными . Окончание процесса заполнения Формы осуществляют сплавом из центральных зон. Во избежание образования непрерывного кристаллического каркаса в жидко-твердом сплаве последний перемешивают до окончалия заполнения фор мы. Опробование способа проводят на лабораторной установке. Сплав АЛ9 при 620-бЗОС заливают в подогретый до 450°С металлоприемник. После этого закрывают форму и сплав перемешивают механической мешалкой, скорость вращения которой составляет 300 об/мин. При достижении перемешиваемым сплавом 585°С (это соответствует концентрации твердой фазы в сплаве 45-50%), над сплавом создают регулируемое избыточное давление воздухом, которое обеспечивает,скорость заполнения формы 5 м/с. Максимальная величина избыточного давления для опытных отливок и указанных температурных режимов не превышает 0,8 ати. Опробование способа изготовления отливок из сплавов в жидко-твердом состоянии, содержащих 20-50% твердой фазы, показало перспективность его применения для получения ЛИТЕЛХ изделий повьшенного качества. Применение способа позволяет.заполнять литейные формы жидко-твердым сплавом с регулируемой в широких пределах .скоростью, в результате дифференцированного распределения твердой фазы в сплаве при его перемешивании, создать направленность затвердевания отливок, улучшить условия питания кристаллизующейся отливки. В результате этого значительно повышается качество литого металла и увеличивается стойкость кокилей. Способ изготовления отливок позволяет повысить качество литых деталей, увеличить в 1,5-2 раза их эксплуатационные свойства, интенсифицировать процесс получения отливок из сплавов в жидко-твердом состоянии. Ожидаемый экономический эффект в народном хозяйстве от внедрения предполагаемого изобретения составит 300500 тыс. руб. в год. Формула изобретения 1. Способ изготовления отливок, включакадий механическое перемешивание расплава в металлоприемнике до выделения в нем расчетного количества твердой фазы и заполнение этим сплавом литейной Формы, отличающийся тем, что, с целью повьиаения качества отливок и обеспечения направленности их затвердевания, дозу жидко-твердого расплава

n процессе псзремешивания вытесняют ид металлопрнемника с регулируемой скоростью 0,3-12 м/с в литейную форму, при этом 20-70% дозы вытесняют из периферийной зоны металлоприемника, а оставшуюся часть - из централь- ной.

расплав перемешивают до окончания.пцесса заполнения формы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-04-30—Публикация

1978-02-22—Подача