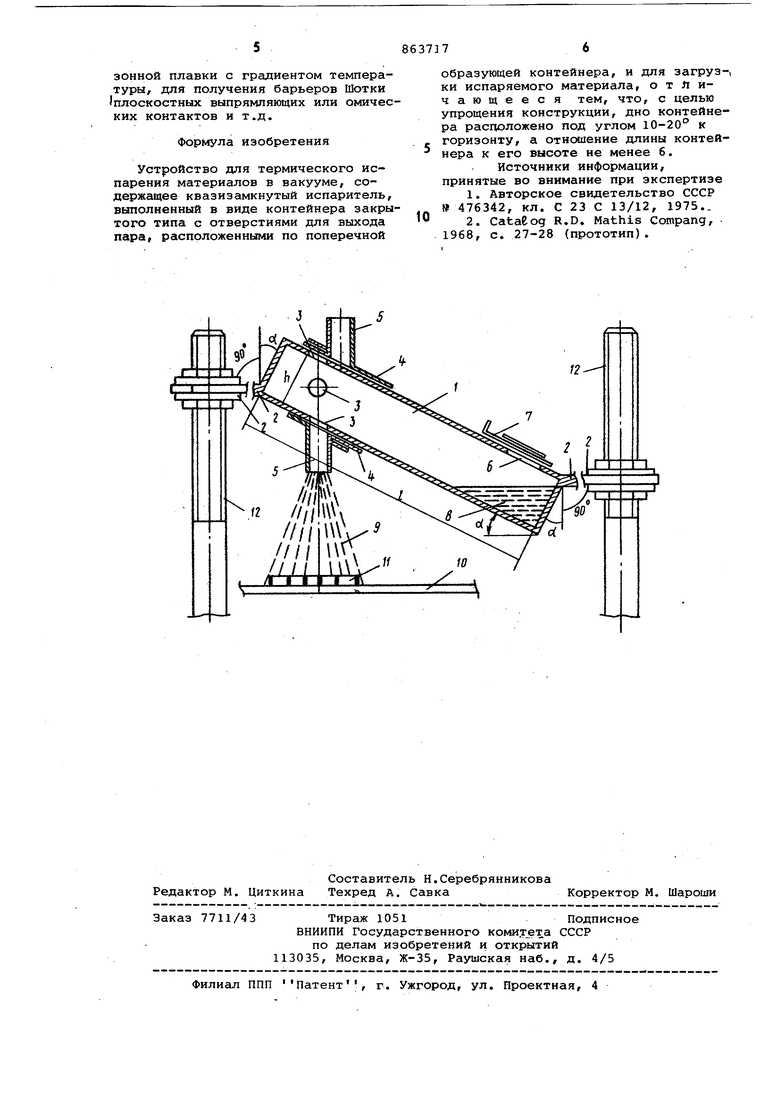

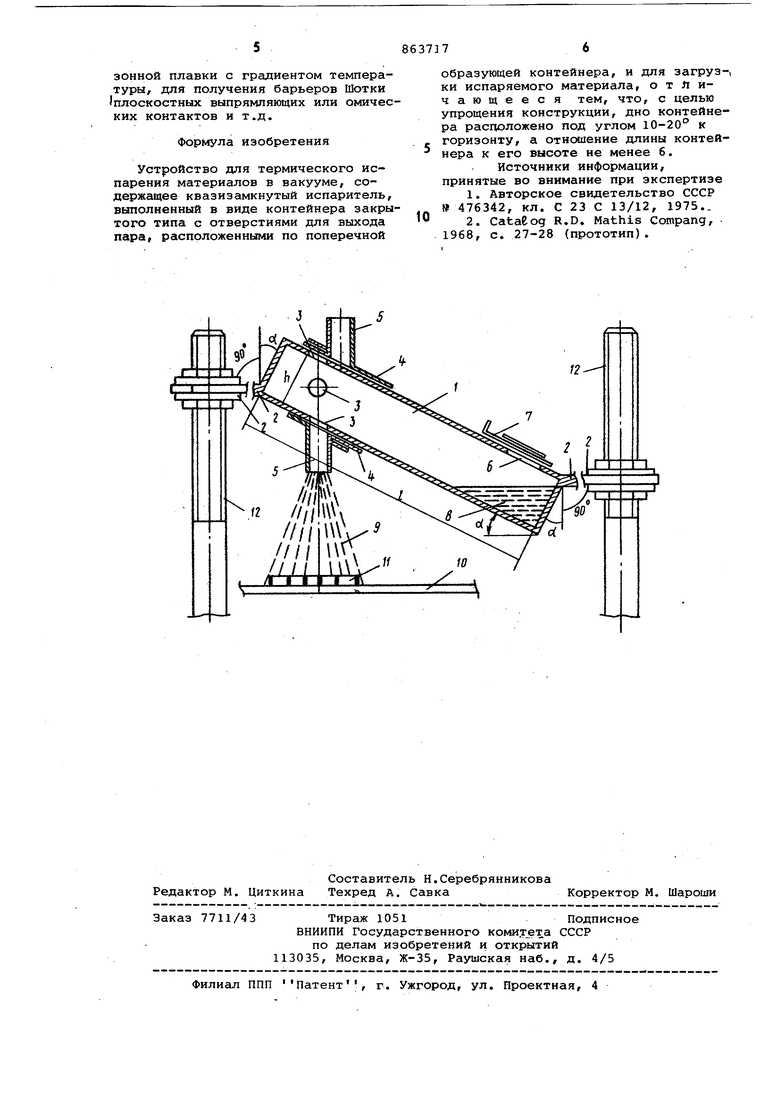

Изобретение относится к оборудов нию вакуумной техники и может быть использовано для нанесения пленок (в особенности толстых) металлов и других материалов термическим испарением, в частности на поверхность полупроводниковых пластин. Известен испаритель, состоящий из цилиндрического контейнера закры того типа с отверстиями по образующей и нагревателя, выполненного в виде плоской пластины, которая укре лена консольно на торцовой крышке внутри контейнера напротив отверстий, при этом один полюс источника питания подключен к свободной крышк контейнеров. Материал (шихта) за- , гружается через испарительные отверстия 1 . В этом испарителе нельзя осущест вить напыление вертикально вниз и создавать потоки (одновременно или раздельно) для напыления вертикальных плоскостей напыляемых объектов т.е. напыление в боковых направлениях, а возможно напыление лишь вверх, а также нельзя регулировать сечением потока испаряемого вещества. Кроме того, конструкция такого испарителя сложна, экономичность и качество слоев невысокие. Наиболее близким техническим решением к предлагаемому является устройство для термического испарения материалов в вакууме, содержащее квазизамкнутый испаритель, выпол- ненный в виде контейнера закрытого типа с отверстиями для выхода пара, расположенными по поперечной образующей контейнера, и для загрузки испаряемого материала 2. Недостатком этого испарителя является сложность конструкции. Цель изобретения - упрощение конструкции . Цель достигается тем, что в устройстве для термического испарения материалов в вакууме, содержащем квазизамкнутый испаритель, выполненный в виде контейнера закрытого типа с отверстиями для выхода пара, расположенными по поперечной образующей контейнера, и для загрузки испаряемого материала, дно контейнера расположено под углом 10-20 к горизонту, а отношение длины контейнера к его высоте не менее 6. На чертеже схематически изображено устройство, разрез.

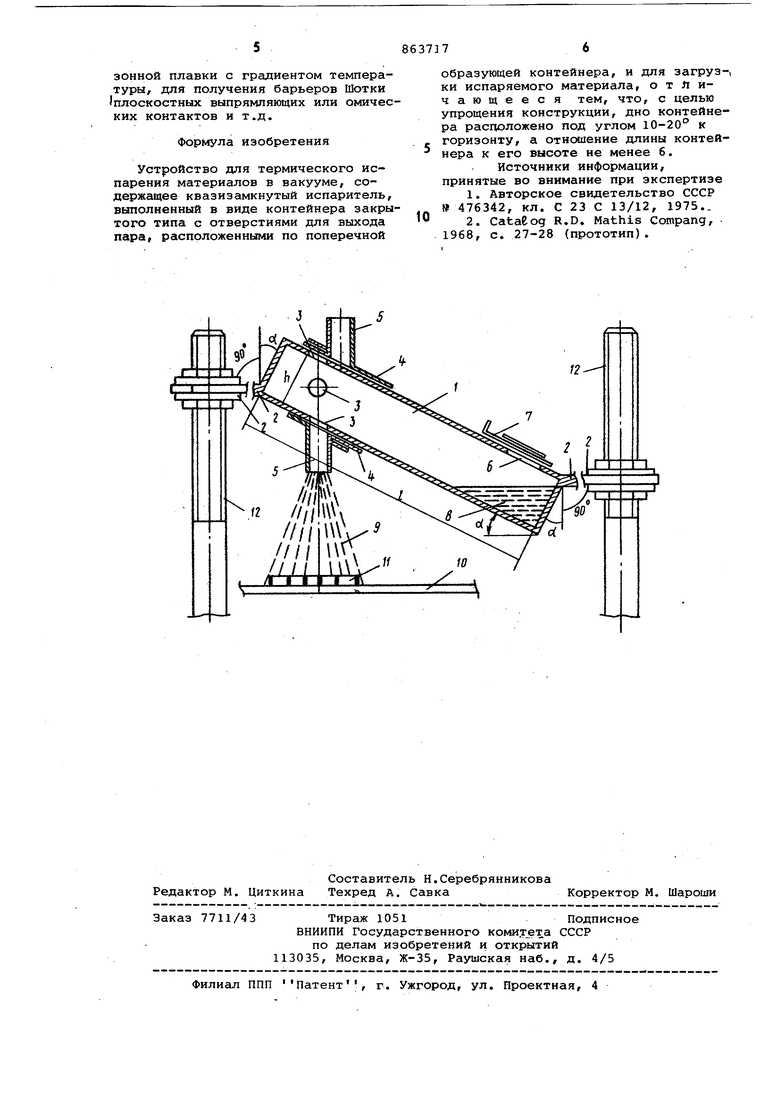

Устройство состоит из контейнера 1 закрытого типа, токоподводов 2, выполненных цельно с контейнера, имеющего распылительные отверстия 3 -с заслонками 4, на которых установлены патрубки 5, и отверстия б для загрузки материала, снабженны заслонкой 7.

В контейнере находится испаряемы материал 8, направленный (концентрированный) поток 9 которого выводитс из испарителя {показан случай исползования лишь одного нижнего распылительного отверстия). Ниже контейнера расположены плоская разогреваемая подставка 10 и партия плоских объектов 11, на которые наносятся слои испаряемого вещества, Токоподводы 2 крепятся через отверстия с помощью гаек к охлаждаемым проточной водой токовводам 12 вакуумной установки. Сопротивление токоподводов 2 значительно меньше сопротивления контейнера, так что практически вся подводимая мощность выделяется в контейнере. Контейнер может быть выполнен, например, из чистого тантала, молибдена, вольфрама и других тугоплавких металлов.

Испаритель работает следующим образом.

Испаряемый материал загружается через отверстие б, после чего отверстие закрывается заслонкой 7. Если испарение производится лишь через нижний патрубок 5, совмещенный полностью или частично (в зависимости от суммарной площади поверхности пластин в напыляемой партии) с соответствукицим отверстием 3, остальные отверстия 3 закрываются заслонкой 4. Напыляелвле объекты 11 кладутся на плоскую, например графитовую, подставку 10. Из установки откачивается воздух, после чего с помощью плавного регулирования подводимой мощности, подставка 10 разогревается до нужной температуры Затем пропусканием электрического регулируемого тока через испаритель последний разогревается до темЛературы, необходимой для создания нужной плотности частиц испаряемого вещества в потоке через патрубок 5. {в данном случае нижний). Толщина получаелвзюс пленок определяется скоростью и временем процесса напыления.

(Одновременно с напылением в нижнем направлении при необходимости возможно производить напыление того же материала на объекты, расположенные против боковых и верхнего патрубков.

Испаряемый материал 8 расположен в нижней части испарителя 1, длина которого не менее чем в шесть раз больше его высоты. Следовательно, поток через патрубок 5 состоит из

частиц, многократно отраженных от стенок испарителя 1. Поэтому макрочастицы в данном потоке отсутствуют .

Конструкция такого устройства проста. Кроме того, она более долговечна, более экономична. Полезное использование испаряемого материала достигает 0,85% и более. Качество напыляекых пленок, в том числе и очень толстых, высоко. Достигается повышение производительности труда.

При испарении в нижнем направлени значительно сокращается время, необходимое для крепления пластин (они .просто кладутся на подстайку). Создается возможность нашайять под концентрированными, управляе1«1Ми по сечению поток ц«1 одновременно в четырех направлениях. Наличие; заслонок с патрубками Обеспечивает строго направленное испарение, в результате чего не только экономно используется материал, но и отпадает необходимость в частой очистке рабочег объема вакуумной аппаратуры от осевшего испаряемого материала, т.е. уменьшаются непроизводительные затраты материгша,. и рабочего времени.Одной загрузки материала хватает на напыление многих партий объектов или же для напыления их в течение длительного времени, т.е.создание пленок большой толщины. Концентрированное напыление на объекты в нижнем направлении обеспечивает получение Дс1же очень толстых (до 0,5 км и более) пленок при высокой их однородности по толщине. Испаряемый материал расходуется рационально, так как отсутствуют паразитные потоки, а сечение полезного потока регулируется. Повышается вы.сод годных напыленных слоев. На поверхности пластин, если напыление производить в нижнем и боковых направлениях, отсутствуют ненатшленные области дефекты крепления.Процентное отношение максимального отклонения тoJвцины слоя от средней толщины в данной партии составляет не более 0,5% при напылении в нижнем направлении. Таким образом, напыляются слои, равномерные по толщине.

Испаритель может широко использоваться как в серийном, так и в лабораторном производстве тонких и в особенности толстых пленок. При зтом значительно повышаются производительность труда, эффективность качество пленок (особенно толстых), сокращаются непроизводительные потери дорогостоящих материалов. Особенно полезен испаритель при нанесении толстых слоев металлов или других материалов на поверхность полупроводниковых пластин, используемвлх в качестве затравочных и рекристаллизуёмых объектов в процессе

зонной плавки с градиентом температуры, для получения барьеров Шотки плоскостных выпрямляющих или омических контактов и т.д.

Формула изобретения

Устройство для термического испарения материалов в вакууме, содержащее квазизамкнутый испаритель, выполненный в виде контейнера закрытого типа с отверстиями для выхода пара, расположенными по поперечной

образующей контейнера, и для загруз-, ки испаряемого материалаг отличающееся тем, что, с целью упрощения конструкции, дно контейнера расположено под углом 10-20 к горизонту, а отнсяиение длины контейнера к его высоте не менее 6.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №476342, кл. С 23 С 13/12, 1975..

2.Catalog R.D. Mathis Compang, 1968, с. 27-28 (прототип).

Авторы

Даты

1981-09-15—Публикация

1979-12-07—Подача