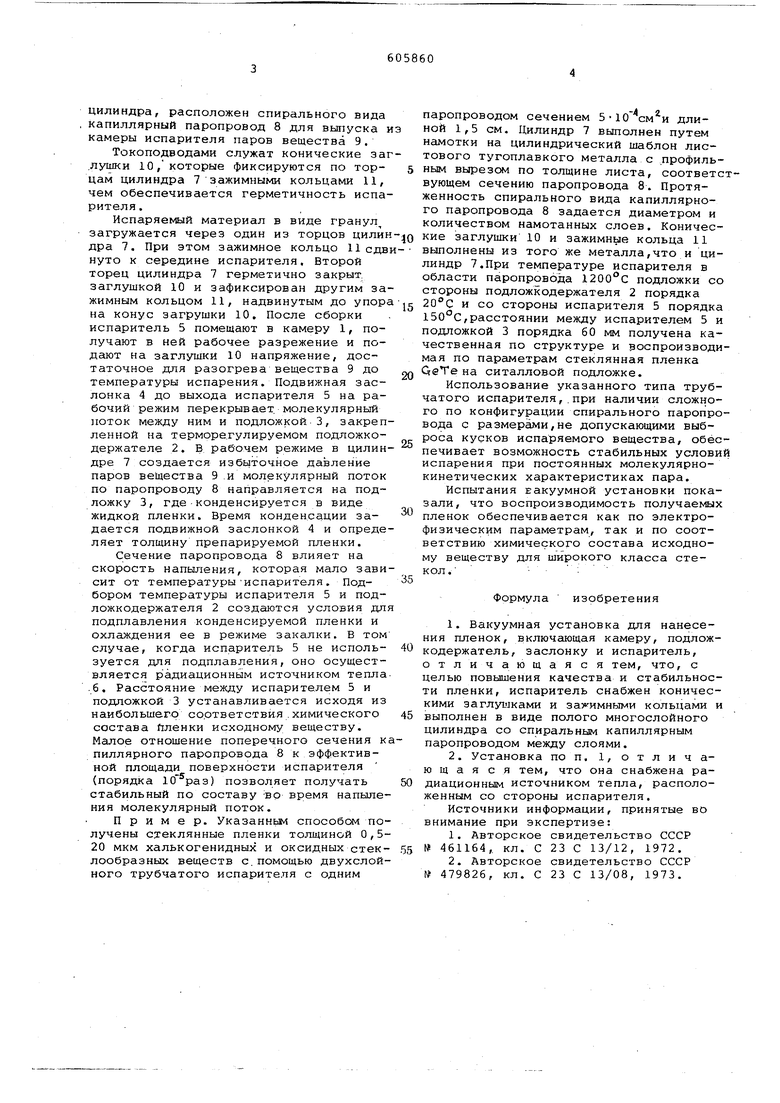

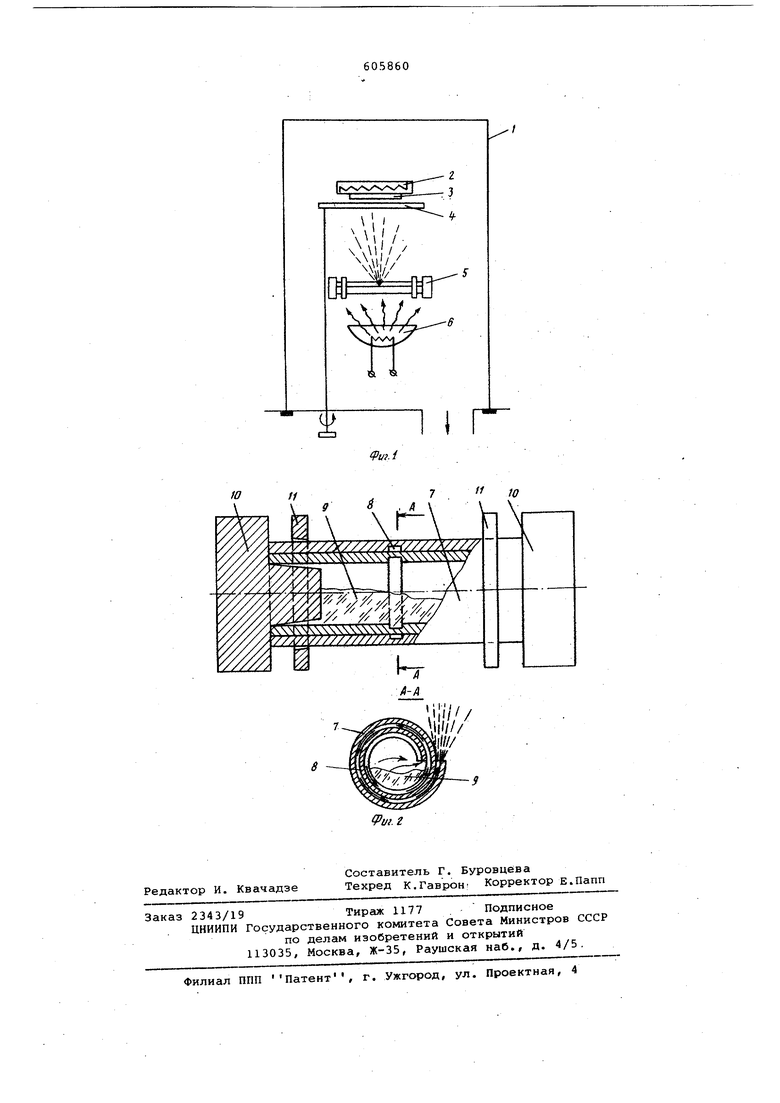

Изобретение относится к получению тонких неметаллических покрытий в вакууме путем конденсации пара стеклообразуювшх веществ и может быть использо вано для получения качественных пленок сложного химического состава при изготовлении неткроэлектронных устройств и в приборостроении. Известно использование в вакуумных установках простых по конструкции испарителей типа Лодочка /. выполненны из листового тугоплавкого металла с токоподводами, рабочая часть которых имеет секции в виде углублений для испаряекых материалов, снабженных экранамИ:, установленными соосно с. каждой секцией и с зазором относительно ее бортов, устгранёнйя выброса кусков вещества при испарении сублимирующих материалов . ,:Наиболее близким к изобретению по технической сущности и достигаемому результату является вакуумная установка для нанесения пленок, включгиощая камеру, подложкодержатель, заслонку, испаритель и нагреватель, причем подложкодержатели смонтированы ва карусели, а нагреватель размещен под испарителем . Недостатком указанной устаибвки является недостаточно высокое качество и стабильность пленки из-за выброси кусков испаряемого вещества из испарителя. Целью изобретения является повьииение качества и стабильности пленок. Поставленная «ель достигается ,тем, что в известной вакуумной установке, включшощей кгинеру, подложкодержатель, заслонку и испаритель, последний снабжен коническими заглушками и зажимными кольца1Ют и выполнен в виде1 полого многослойкого цилиндра со спиральным капиллярным паропроводом между слоями. Вакуумная установка может быть снабжена радиационным источником тепла, располрженн со стороны испарителя. На фиг. 1 изображена предложенная вакуумная установка; на фиг. 2 - испаритель и разрез А-А. Установка содержит камеру 1, подложкодержатель 2, напыляемую подложку 3, заслонку 4, испаритель 5 и радиационный источник б тепла.Испаритель выполнен в виде полого многЬслойного цилиндра 7,между слоями которого в средней части в плоскости, перпендикулярной оси цилиндра, расположен спирального вида капиллярный паропровод 8 для выпуска и камеры испарителя паров вещества 9. Токоподводами служат конические за .лушки 10,которые фиксируются по торцам цилиндра 7 зажимными кольцами И, чем обеспечивается герметичность испа рителя. Испаряемый материал в виде гранул загружается через один из торцов цилин дра 7. При этом зажимное кольцо 11 сдв нуто к середине испарителя. Второй торец цилиндра 7 герметично закрыт заглушкой 10 и зафиксирован другим за жимным кольцом 11, надвинутым до упор на конус загрушки 10, После сборки испаритель 5 помещают в камеру 1, получают в ней рабочее разрежение и подают на заглушки 10 напряжение, достаточное для разогрева вещества 9 до температуры испарения. Подвижная заслонка 4 до выхода испарителя 5 на рабочий режим перекрывает, молекулярный поток между ним и подложкой-3, закреп ленной на терморегулируемом подложкодержателе 2. В, рабочем режиме в цилин дре 7 создается избь1точное давление паров вещества 9 .и молекулярный поток по паропроводу 8 направляется на подложку 3, гдеконденсируется в виде жидкой пленки. Время конденсации задается подвижной заслонкой 4 и опреде ляет толщину препарируемой пленки. Сечение паропровода 8 влияет на скорость напыления, которая мало зави сит от температурыиспарителя. Подбором температуры испарителя 5 и подложкодержателя 2 создаются условия дл подплавления конденсируемой пленки и охлаждения ее в режиме закалки. В том случае, когда испаритель 5 не используется для подплавления, оно осуществляется радиационным источником тепла -6. Расстояние между испарителем 5 и подложкой 3 устанавливается исходя из наибольшего соответствия.химического состава Лленки исходному веществу. Малое отношение поперечного сечения к пиллярного паропровода 8 к эффективной площади поверхности испарителя (порядка ) позволяет получать стабильный по составу -во время напыле ния молекулярный поток. Пример. Указанном способом по лучены стеклянные пленки толщиной О,5 20 мкм халькогенидных и оксидных стеклообразных веществ с.помощью двухслой ного трубчатого испарителя с одним паропроводом сечением 5-10 см и длиной 1,5 см. Цилиндр 7 выполнен путем намотки на цилиндрический шаблон листового тугоплавкого металла с профильным вырезом по толщине листа, соответствующем сечению паропровода 8. Протяженность спирального вида капиллярного паропровода 8 задается диаметром и количеством намотанных слоев. Конические заглушки 10 и зажимные кольца 11 выполнены из того же металла,что и цилиндр 7.При температуре испарителя в области паропровода 1200°С подложки со стороны подложкодержателя 2 порядка 20°С и со стороны испарителя 5 порядка 150с,расстоянии между испарителем 5 и подложкой 3 порядка 60 мм получена качественная по структуре и воспроизводимая по параметрам стеклянная пленка QeTe на ситалловой подложке. Использование указанного типа трубчатого испарителя,.при наличии сложного по конфигурации спирального паропровода с размерами,не допускающими выброса кусков испаряемого вещества, обеспечивает возможность стабильных условий испарения при постоянных молекулярнокинетических характеристиках пара. Испытания вакуумной установки показали, что воспроизводимость получаемых пленок обеспечивается как по электрофизическим параметрам, так и по соответствию химического состава исходному веществу для широкого класса стекол . Формула изобретения 1.Вакуумная установка для нанесения пленок, включающая камеру, подложкодержатель, заслонку и испаритель, отличающаяся тем, что, с целью повышения качества и стабильности пленки, испаритель снабжен коническими зaглyг Jкaми и за имными кольцами и выполнен в виде полого многослойного цилиндра со спиральным капиллярным паропроводом между слоями. 2.Установка по п. 1, отличающаяся тем, что она снабжена радиационным источником тепла, расположенным со стороны испарителя. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 461164, кл. С 23 С 13/12, 1972. 2.Авторское свидетельство СССР № 479826, кл. С 23 С 13/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЛОЖЕК | 1991 |

|

RU2020654C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1991 |

|

RU2007500C1 |

| Устройство для асферизации оптических деталей | 1982 |

|

SU1104191A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ ПЛЕНОК С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2011 |

|

RU2467093C1 |

| Устройство для получения тонких пленок металлов тепловой энергией самораспространяющегося высокотемпературного синтеза в наземных условиях и в условиях невесомости | 2022 |

|

RU2775978C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАПЫЛЕНИЯ ПЛЕНОК | 2009 |

|

RU2411304C1 |

| УСТРОЙСТВО ДЛЯ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 1995 |

|

RU2111291C1 |

| Устройство для изготовления интерференционных фильтров | 1973 |

|

SU512447A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК В ВАКУУМЕ | 1992 |

|

RU2066704C1 |

Авторы

Даты

1978-05-05—Публикация

1976-08-01—Подача