Изобретение относится к нанесению покрытий в вакууме и может быть использовано для получения толстых пленок металлов при изготовлении, например, разводки коммутационных плат.

Известны испарители, обладающие большим объемом загрузки и позволяющие за один цикл испарения наносить толстые пленки металлов [З.Ю. Готра, Технология микроэлектронных устройств, Справочник, Радио и связь, 1991, с. 272]. Эти испарители тигельного типа с косвенным нагревом от спирали или индукционной катушки. Подбором соответствующего материала тигля добавляются испарения материалов с высокой точкой плавления (выше 2200oC) без взаимодействия материала тигля с испаряемым металлом.

Недостатком таких испарителей является разбрызгивание металла, которое делает невозможным использование таких пленок в микроэлектронике. Разбрызгивание металла происходит по двум основным причинам:

- из-за большого градиента температур между жидкой и твердой фазами;

- из-за наличия примесей в испаряемом материале и из-за его загрязнения.

Первую причину удается снизить за счет плавного разогрева тигля, что существенно зависит от профессионализма оператора, но полностью она все же не устраняется, т.е. велика разница температур в пристеночной и центральной частях тигля, что обусловлено самой конструкцией испарителя.

Вторая причина также частично устраняется длительным напылением на заслонку, но при этом непроизвольно используется металл, т.е. коэффициент полезного использования (КПИ) испаряемого материала мал (10 - 20%).

Наиболее близким по технической сущности к предлагаемому решению является испаритель [Авт. св. СССР N 1257114, МКИ C 23 C 14/24], который содержит коаксиально расположенные нагреватель, радиационные экраны, тигель и вставку из пористого материала, установленную в тигле с зазором, причем объем открытых пор вставки равен или превышает объем загрузки испаряемого материала. В этом случае при достижении температуры плавления загрузка испаряемого материала расплавляется и, смачивая пористую вставку, испаряется из тонкого поверхностного слоя, предохраняя металл от разбрызгивания.

Такой испаритель резко уменьшает разбрызгивание металла, но не исключает его полностью. Это связано как с большим градиентом температур по вставке, т. к. небольшая ее часть в основании нагревается за счет теплопроводности, а остальная - радиационным путем, так и из-за наличия примесей в испаряемом материале. Следует учесть, что для нагрева вставки необходимо затратить большую мощность, чем без нее, что ведет к снижению надежности работы испарителя за счет вспучивания и растрескивания стенок. Кроме того, в таком испарителе также невысок коэффициент полезного использования испаряемого материала за свет большого рассеяния потока пара и значительного осаждения материала на заслонку во время предварительного прогрева испарителя. Необходимо отметить также и разную скорость испарения во времени за счет изменения поверхности открытых пор, что затрудняет контроль процесса.

Техническим результатом изобретения являются полное исключение попадания брызг на подложку, повышение надежности и технологичности испарителя за счет повышения КПИ и постоянства скорости испарения.

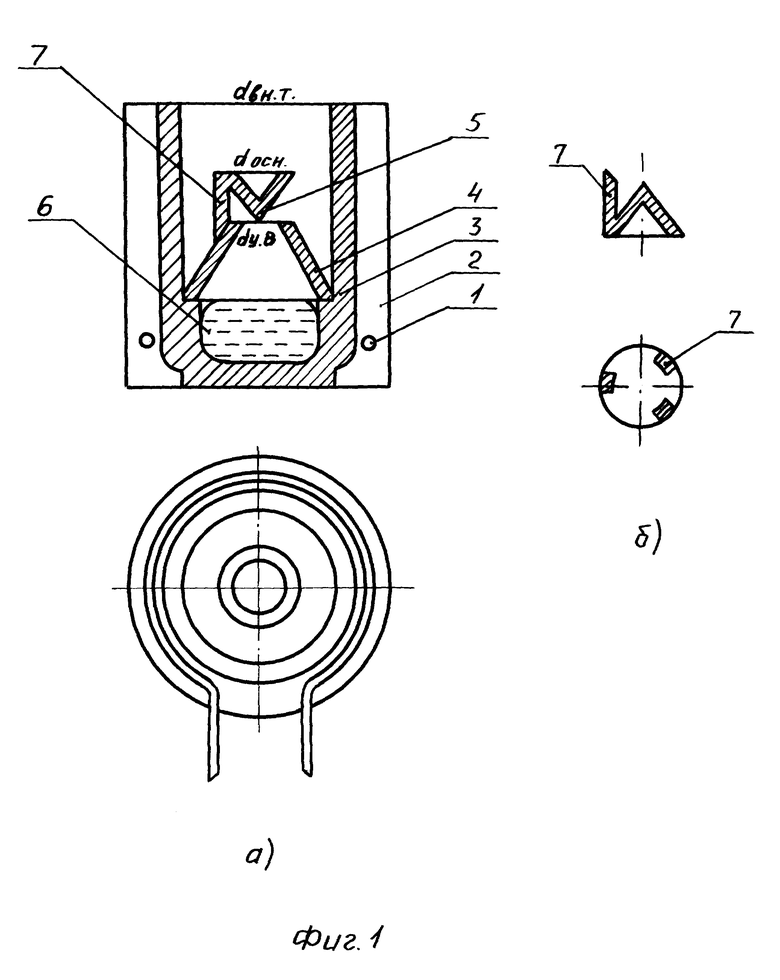

Технологический результат достигается за счет того, что в испарителе, содержащем коаксиально расположенные нагреватель, экраны, тигель и вставку, установленную в тигле с зазором, вставка установлена на уровне или выше уровня расплавляемого металла и выполнена в виде двух полых конусов, расположенных соосно вершинами навстречу друг другу, при этом нижний конус выполнен усеченным с наружным диаметром основания, равным диаметру тигля, и с внутренним диаметром в усеченной вершине, выбираемым из условия

где

dу.в. - внутренний диаметр нижнего конуса в усеченной вершине,

dвн.т. - внутренний диаметр тигля,

а верхний конус имеет опоры и вершина его расположена на уровне усеченной вершины нижнего конуса, а наружный диаметр основания больше внутреннего диаметра нижнего конуса в усеченной вершине.

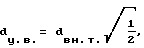

На фиг. 1 представлен испаритель со вставкой, установленной на уступе, выполненном на внутренней поверхности тигля.

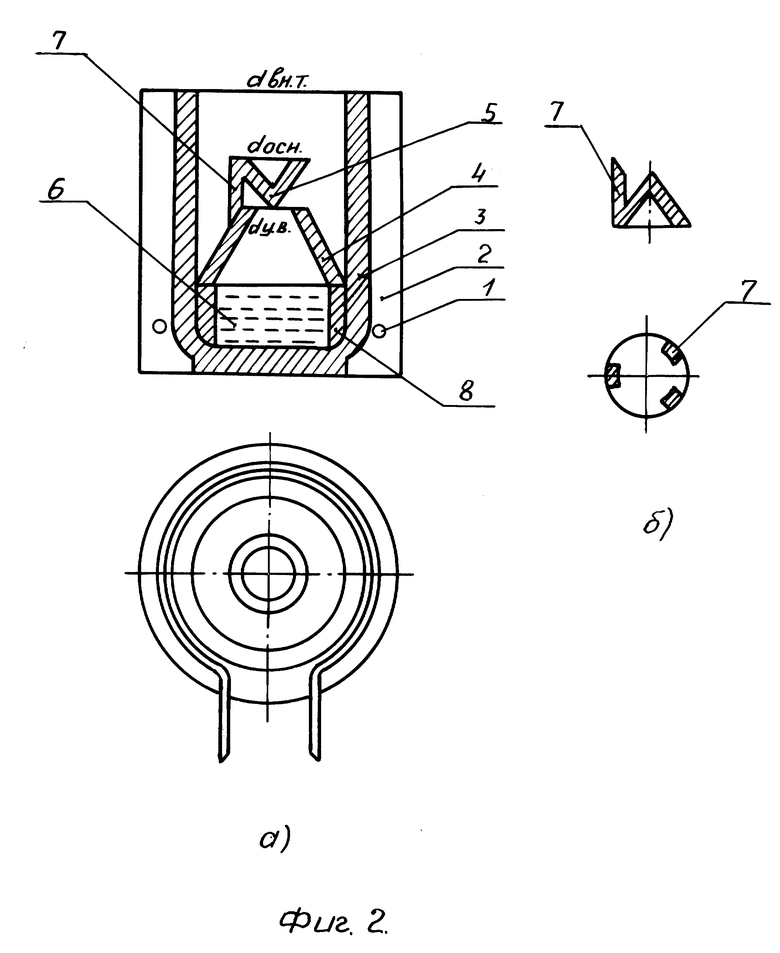

На фиг. 2 представлен испаритель с нижним конусом, установленным на опорах.

На фиг. 1б, 2б представлен чертеж верхнего конуса.

Испаритель состоит из коаксиально расположенных нагревателя 1, экрана 2, тигля 3 и вставки, состоящей из нижнего 4 и верхнего 5 конусов, установленных соосно вершинами навстречу друг другу. Нижний усеченный конус установлен своим основанием на уровне или выше уровня расплавленного металла 6 на уступе, выполненном на внутренней поверхности тигля (фиг. 1) или на опорах 8 (фиг. 2), а верхний конус 5 опирается на поверхность нижнего конуса 4 тремя ножками 7. Длина ножек такова, что вершина верхнего конуса 5 находится на уровне усеченной вершины нижнего конуса 4. При изготовлении испарителя необходимо учитывать следующие геометрические соотношения:

- наружный диаметр основания нижнего конуса 4 равен внутреннему диаметру тигля 3;

- внутренний диаметр в усеченной вершине нижнего конуса 4 выбирается из условия

где

dу.в. - внутренний диаметр нижнего конуса в усеченной вершине,

dвн.т. - внутренний диаметр тигля 3,

- диаметр основания верхнего конуса 5 должен быть больше диаметра усеченной вершины нижнего конуса (dосн.>dу.в.).

Испаритель работает следующим образом. Испаряемый материал 6 загружают на дно тигля 3. После откачки вакуумной установки тигель 3 нагревают до необходимой температуры с помощью нагревателя 1, расплавляя испаряемый материал 6. При этом происходят испарение материала с поверхности расплава и проход паров через вставку. В связи с вышеуказанными геометрическими соотношениями в размерах тигля и вставки прямой проход паров без столкновения с поверхностью вставки или тигля невозможен, что полностью исключает попадание капелек металла на подложку, т.к. они теряют свою кинетическую энергию во время неупругих столкновений со стенками. Кроме того, этими геометрическими соотношениями обеспечивается равенство проходных сечений между конусами вставки и между верхним конусом и стенками тигля. Этим обеспечивается максимальная проходимость тигля для паров металла. Этому служит также и конусная форма вставки, позволяющая полезно использовать поток пара за счет отражения от ее стенок. Нижний конус 4 установлен своим основанием в проточке тигля на уровне или выше уровня расплава 6 по двум причинам. Первая - это сохранение прежней мощности, необходимой для испарения металла, т.к. опускание конуса 4 на дно тигля 3 привело бы к увеличению толщины стенок тигля 3 и увеличению необходимой для испарения металла мощности. Вторая причина - это повышение коэффициента полезного использования испаряемого металла. Дело в том, что в начальный период разогрева тигля позднее всех разогревается поверхность верхнего конуса 5, а поэтому значительная часть испаряемого материала конденсируется на нем, а не на заслонке. Затем, по мере разогрева, она реиспаряется и участвует в формировании пленки.

Для получения толстых слоев меди нами применялся тигель из молибдена, который имел внутренний диаметр dвн.т.= 30 мм и высоту также 30 мм. Вставка была изготовлена также из молибдена. Нижний усеченный конус имел в основании диаметр 30 мм, а в усеченной вершине

Диаметр основания верхнего конуса был немного больше dосн.>dу.в. и составлял 23 мм, чем обеспечивалась невозможность прохождения паров испаряемого материала без столкновения со стенками. Оба конуса имели высоту 7 мм.

Сравнительные испытания показали, что при работе с предлагаемым испарителем полностью исключаются брызги металла, коэффициент полезного действия пара увеличивается на 20%, а срок службы испарителя увеличивается в 1,5 раза по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЕМЫЙ ГАЗОНАПУСКНОЙ УЗЕЛ | 1991 |

|

RU2050623C1 |

| Испаритель | 1980 |

|

SU1257114A1 |

| Устройство для нанесения покрытий на порошок | 1981 |

|

SU966117A1 |

| ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СИСТЕМЫ ВАКУУМНОГО ОСАЖДЕНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПЛЕНКИ МАТЕРИАЛА | 2019 |

|

RU2815055C2 |

| Испаритель | 1982 |

|

SU1257115A1 |

| ИСПАРИТЕЛЬ | 1985 |

|

SU1354761A3 |

| ИСПАРИТЕЛЬ | 1991 |

|

RU2031187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МАГНИТНЫХ ПЛЕНОК | 2002 |

|

RU2233350C2 |

| Испаритель для сухих вакуумных резисторов | 1990 |

|

SU1812237A1 |

| Устройство для испарения материалов в вакууме | 1982 |

|

SU1114707A1 |

Изобретение используется при нанесении покрытий в вакууме. Испаритель содержит нагреватель, экраны, тигель и вставку, установленную в тигле с зазором на уровне или выше уровня расплавляемого металла. Вставка выполнена в виде двух конусов, установленных соосно вершинами навстречу друг другу. Нижний конус выполнен усеченным с наружным диаметром основания, равным внутреннему диаметру тигля. В усеченной вершине внутренний диаметр конуса выбирают из условия  где dу.в. - внутренний диаметр нижнего конуса в усеченной вершине, d вн.т. - внутренний диаметр тигля. Верхний конус содержит опоры и установлен соосно с нижним конусом. Вершина верхнего конуса находится на уровне усеченной вершины нижнего конуса, а наружный диаметр основания верхнего конуса больше внутреннего диаметра усеченной вершины нижнего конуса. При нанесении покрытий исключается попадание брызг на подложку, повышается надежность и технологичность испарителя. 2 ил.

где dу.в. - внутренний диаметр нижнего конуса в усеченной вершине, d вн.т. - внутренний диаметр тигля. Верхний конус содержит опоры и установлен соосно с нижним конусом. Вершина верхнего конуса находится на уровне усеченной вершины нижнего конуса, а наружный диаметр основания верхнего конуса больше внутреннего диаметра усеченной вершины нижнего конуса. При нанесении покрытий исключается попадание брызг на подложку, повышается надежность и технологичность испарителя. 2 ил.

Испаритель, содержащий коаксиально расположенные нагреватель, экраны, тигель и вставку, установленную в тигле с зазором, отличающийся тем, что вставка установлена на уровне или выше уровня расплавляемого металла и выполнена в виде двух полых конусов, расположенных соосно с вершинами навстречу друг другу, нижний конус выполнен усеченным с наружным диаметром основания, равным диаметру тигля, и с внутренним диаметром в усеченной вершине, выбираемым из условия

где dу.в. - внутренний диаметр нижнего конуса в усеченной вершине;

dвн.т. - внутренний диаметр тигля,

верхний конус имеет опоры, вершина его расположена на уровне усеченной вершины нижнего конуса, а наружный диаметр основания больше внутреннего диаметра нижнего конуса в усеченной вершине.

| Испаритель | 1980 |

|

SU1257114A1 |

| Испаритель | 1982 |

|

SU1257115A1 |

| УСТРОЙСТВО ДЛЯ ВАЛКИ ЛЕСА | 1995 |

|

RU2159540C2 |

| US 4700660 A, 1987 | |||

| US 4787333 A, 1988 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИРАЩЕНИЯ ВЫХОДА МЕТАЛЛА ПО ТОКУ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 0 |

|

SU305202A1 |

| RU 2000356 C, 1991. | |||

Авторы

Даты

1998-11-10—Публикация

1997-02-05—Подача