(54) ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА СВИНЕЦ-ОЛОВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Электролит для нанесения покрытий сплавом олово-сурьма | 1977 |

|

SU639967A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1986 |

|

SU1407998A1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| КИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ОЛОВО - СВИНЕЦ | 1996 |

|

RU2094544C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ ОЛОВОМ | 1968 |

|

SU217850A1 |

| Электролит для нанесения антифрикционных покрытий | 2023 |

|

RU2820009C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ | 1973 |

|

SU361709A1 |

| КИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ БЕЛСТЯЩИХ ПОКРЫТИЙ СПЛАВОМ ОЛОВО-СВИНЕЦ | 1996 |

|

RU2113555C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ТРЕХКОМПОНЕНТНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1999 |

|

RU2166568C1 |

Изобретение относится к гальваностегии, в частности к электролитическому осажде1 ию покрытий из сплава свинец-олово, содержащего 10+5% олова (ПОС-ЮК на изделия из стали, алюминия и его сплавов, меди или никеля в целях защиты от коррозии и в качестве антифрикционного покрытия.

Известен электролит для осаждения покрытий из сплава олово-свинец, содержащий соли олова и свинца, пирофосфат калия, клей гидролизованный и ПАВ, например, 4,4-диамино-3,3диметоксидифенилметан. Из данного электролита получают покрытия высо-. кого качества, обладающие хорошей способностью к пайке ij.

Однако данный электролит предназначен для осаждения сплава с высоким содержанием олова (ПОС-60), не соответствующего „сплаву ПОС-10.

Наиболее близким к изобретению является электролит для осаждения

покрытий из сплава свинец-олово, содержащий, соли свинца и олова, резорцин или солянокислый гидразин и гидролизованный клей. Электролит содержит также борную и борфтористоводородную кислоты. Из данного электролита получают покрытия хорошего качества 2.

Однако борфтористоводородный электролит подвержен гидролизу солей,

10 что является причиной изменения состава электролита и, следовательно, процентного состава осаждаемого сшла- ва и несоответствия сплаву ПОС-10. Кроме того, состав сплава колеблется

IS в зависимости от применяемой плотности тога: так, при ее изменении от 1,3 до 5,4 А/дм2 содержание олоза в сплаве колеблется от 17,6 до 12,4Z (при одном и том же количественном

20 отношении электролита). Применение борфторнстоводородного электролита требует специальнай подготовки поверхности перед нанесением покрытий (пескоструйная обработка, обезжиривание, травление в плавиковой или борфтористоводородной кислотах для стальных изделий, цинкатную обработ ку и нанесение никелевого подслоя для алюминиевых изделий), а также требует специальные вентиляционные устройства и дорогие кислотостойкие фильтры. Целью изобретения является повы- шение стабильности состава сплава, Указанная цель достигается тем, что электролит дополнительно содержит пирофосфат калия и поверхностно активное вещество (ПАВ) при следующем соотношении компонентов, г/л: Соль свинца {в пересчете на металл)27-33 Соль олова (в перес счете на металл)6-10 Пирофосфат калия 600-650 Резорцин или солянокислый гидразин4-10 Гидролизованный клей 0,8-1,5 ПАВ 0,35-10 При этом в качестве ПАВ электролит содержит полиэтиленгликолевый эфир изо-октилфенола в количестве 0,35-0,7 г/л ), натриевую сол дибутилнафт.глина- 1-сульфокислоты в количестве 0,5-1,0 г/л (ПАВ-2), три натриевую соль М-(-2-этилгексаокси пропил)-N-этилгексанил- -карбоксипропионил аспарагиновой кислоты (40%-ньтй водный раствору в количест ве 1-2 г/л (ПАВ-З), натриевую соль ди-2-этилгексилового эфира сульфоян тарной кислоты (60%-ный водный раст вор) в количестве 5-10 г/л (ПАВ-4), динатриевую соль диэтилового эфира N -дицилоксипропил- N - ( р -сульфо пропионил) аспарагиновой кислоты (35%-ный водный раствор в количестве 0,45-0,9 г/л (ПАВ-5) и натриевую соль ди-2-этилгексаокситетраэтилей- гликолевого эфира сульфоянтарной кислоты {40%-ный водный раствор) в личестве 0,55-0,7 г/л (ПАВ-б). В качестве ПАВ электролит может также содержать и адилированные про изводные полиглицеридов алкенилянта ных кислот в количестве 0,3-0,8 г/л (ПАВ-7). Присутствие в электролите восста навливающих веществ-солянокислого гидразина или резорцина- устраняет окисление двухвалентного олова (Sn и шламообразование в электролите и в комбинации с ПАВ обеспечивает ста бильность самого электролита и ста- бильность состава сплава при длительной эксплуатации в широком интервале плотностей тока от 1 до 5 А/дм и температуре 18-50 с. Электролит готовят следующим образом. Отдельно приготавливают раствор пирофосфатного комплекса свинца и раствор пирофосфатного комплекса олова, . Пирофосфатньй комплекс свинца готовят путем растворения азотнокислого свинца в дистиллированной воде или конденсате при температуре 60-70 С, затем к водному раствору соли свинца при перемешивании добавляют предварительно растворенный в горячей дистиллирО1 анной воде (6070с) пирофосфат калкя. Полученный осадок промывают горячей водой для удаления ионов нитрата, после чего осадок пирофосфата свинца растворяют в водном растворе пирофосфата калия. Также приготавливают комплек|сную соль олова, исходя из двухлористого олова. Затем к раствору пирофосфатного комплекса олова последовательно добавляют гидразин солянокислый (или резорцин) и предварительно гидролизованный клей, полученную смесь добавляют к раствору пирофосфатного свишда, после чего вводят ПАВ и корректируют раствор до ,2, Рассеивающая способность электролита, измеренная по методу трех катодов, составляет 42,9-30,-29,1 % (в электролите с ПАВ-1), 47,9-29,522,5% (с ПАВ-2), 48,8-28,2,2-23 (с ПАВ-З и ПАВ-6), Стабильность электролита оценивают по накоплению,% четырехвалентного олова (ciSrrVB зависимости от количества пропущенного электричества. Так, при пропускании 40-60 А ч/л содержание uS увеличивается с 2,7 до 5,7% (в электролите с ПАВ-1),в электролите с ПАВ-2 при пропускании А ч/л ЛSn увеличивается с 5,7 до 14%, а в электролите с ПАВ-З и ПАВ-6 при пропускании 20-50 АЧ/л Л Згг величивается с 3 до 8%. Из электролита согласно изобретению осаж даются практически беспористые (0,170,39 пор/см) покрытия толщиной до 50 мкм со скоростью 0,2-1 мкм/мин и выходом по току 70-83%, Твердость

,покрытий составляет 9,8-10,6 кг/мм, коэффициент трения - 0,004-0,008 при удельном давлении 5-15-20 кг/ем и скорости скольжения 0,12-6 м/с,

Получаемые покрытия обладают высоким сцеплением с основой. Так,,при оса)вдении на никель и железо покрытие не отслаивается до излома, при осаждении на алюмигай -покрытие вццерживает 10-20 термоударов (),

Коррозионная стойкость покрытий в растворе серной кислоты (, 60 ч) хорошая, в растворе пенообразователя ПО-1 (10% на медных деталях хорошая, а на никелевых удовлетворительная (наблюдается потемиение). при испытании же покрытий в химзаряде ОХВП-10 после 24-часовой выдержки внешний вид деталей ие изменяется.

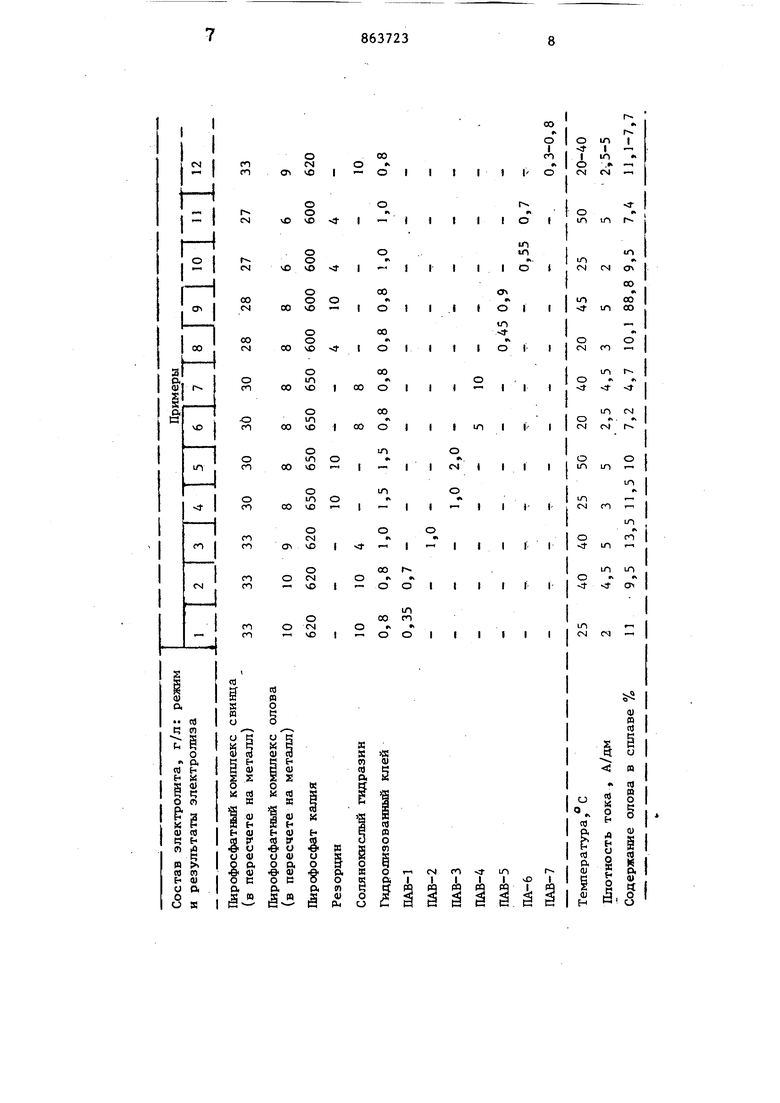

В таблице представлены состав . электролита, режим и результаты электролиза.

Как видно из таблицы, независимо от применяемой плотности тока осаждаются покрытия со стабильным составом

сплава, отвечающим ПОС-10 (JO-5% олона), в то же время в электролите без ПАВ осазщаются покрытия., содержащие 17% олова.

Таким образом, изобретение позволяет получать покрытия из сплава свинец - олово со стабильным содержаинем свиица и опой а в покрытиях в широком интервале плотностей тока и температуре электролита 18-50 С. Экономический эффект определяется упрощением подготовки поверхности (для стальиых изделий требуется лишь обезжирива1ше и декатироваиие в соляной кислоте, для алюминиевых - только предварительное никелирование), отсутствием вентиляциои}1ых установок и кислотостойких фильтров, повышением качества покрытий, увеличением ПРОИЗВОДИтельности труда и производственных установок.

Наиболее эффективно изобретение может быть применено в машиностроении для нанесения покрытий ПОС-10 на вкладышах зракторных моторов, изготовленных из алюминиевых сплавов. Формула изобретения 1. Электролит для осаждения пок тий из сплава свинец-олово, содерж щий соли свинца и олова резорцин или солянокислый гидразин и гидрол зованный клей, отличающи с я тем, что, с целью повышения стабильности состава сплава, он до нительно содержит пирофосфат калия и поверхностно-активное вещество (ПАВ) при следующем соотношении ко понентов, г/л: Соль свинца (в пересчете на металл) 27-33 Соль олова (в пересчете на металл) 6-10 Пирофосфат калия 600-650 Резорцин или солянокислый гидразин 4-10 Гидролизованный клей 0,8-1,5 ПАВ0,35-10 2,Электролит по п,1, отли чающийся тем, что в качест ПАВ он содержит полиэтиленгликолевый эфир изо-октилфенола в количес ве. .0,35-0,7 г/л. 3,Электролит по п,1, отличающийся тем, что в качест ПАВ он содержит натриевую соль диб тилнафталина-1-сульфокислоты в кол честве 0,5-1,0 г/л. 4,Электролит по п., отли чающий ся тем, что в качест ПАВ он содержит тринатриевую соль 310 - У-2-этилгексаоксипропил) -Nэтилгексанил- / -карбоксипропионил аспарагиновой кислоты (40%-ный водный раствор) в количестве 1-2 г/л 5. Электролит по п.1, отличающийся тем, что в качестве ПАВ он содержит натриевую соль ди2-этш1гексилового эфира сульфоян- тарной кислоты (60%-ный водный раствор) в количестве 5-10 г/л. 6. Электролит по п.1, о т л иЧ ающи и с я тем, что в качестве ПАВ он содержит динатриевую соль диэтилового эфира М-децилоксипропил-М| -сульфопропионил) аспарагиновой кислоты (35%-ный водный раствор) в количестве 0,45-09 г/л. 7. Электролит по п.1, отличающийся тем, что в качестве ПАВ он содержит натриевую соль ди-2- этилгексаокситетраэтиленгликолевого эфира сульфоянтарной кислоты (40%ный водный раствор) в количестве 0,55-0,7 г/л. Источники информации, принятые во внимание при экспертизе 1.Витиня И.А. и др. Электроосаждение сплава олово-свинец из калийпирофосфатных комплексных электролитов. -Химические и электрохимические методы защиты металлов, Саратов, 1977, с.17-18. 2.Федотьев Н.П. и др. Электролитические сплавы. М.-Л., Машгиз, 1962, с.124.

Авторы

Даты

1981-09-15—Публикация

1978-09-20—Подача