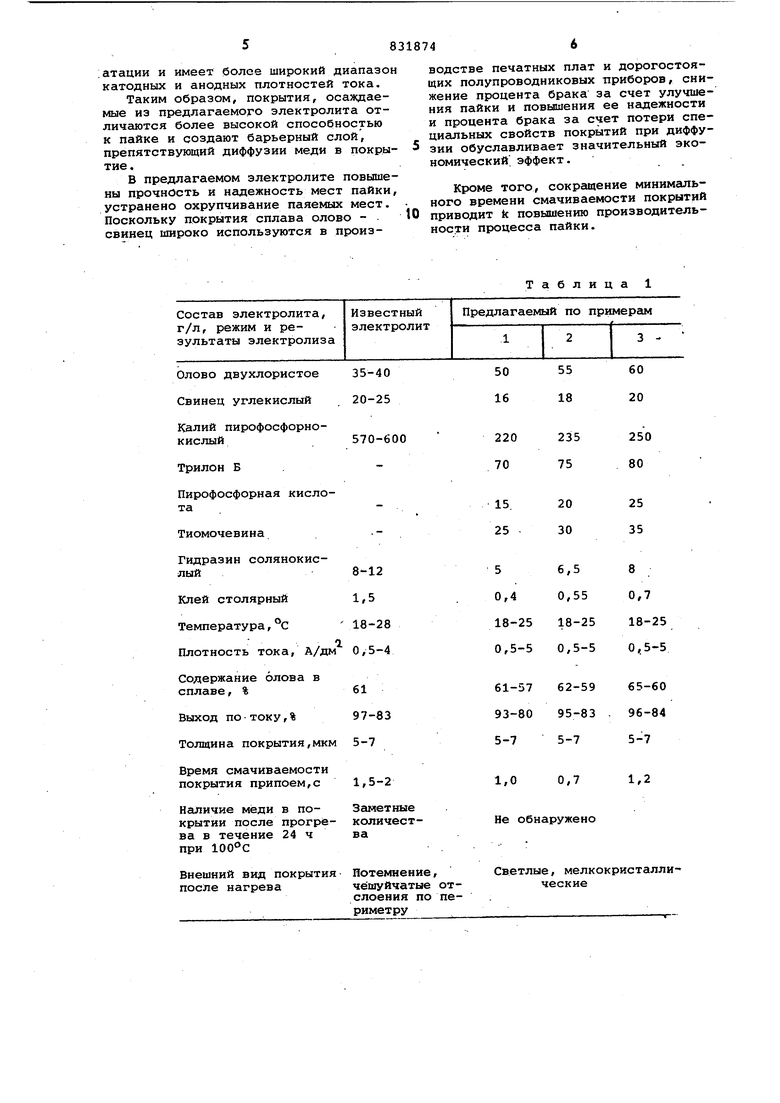

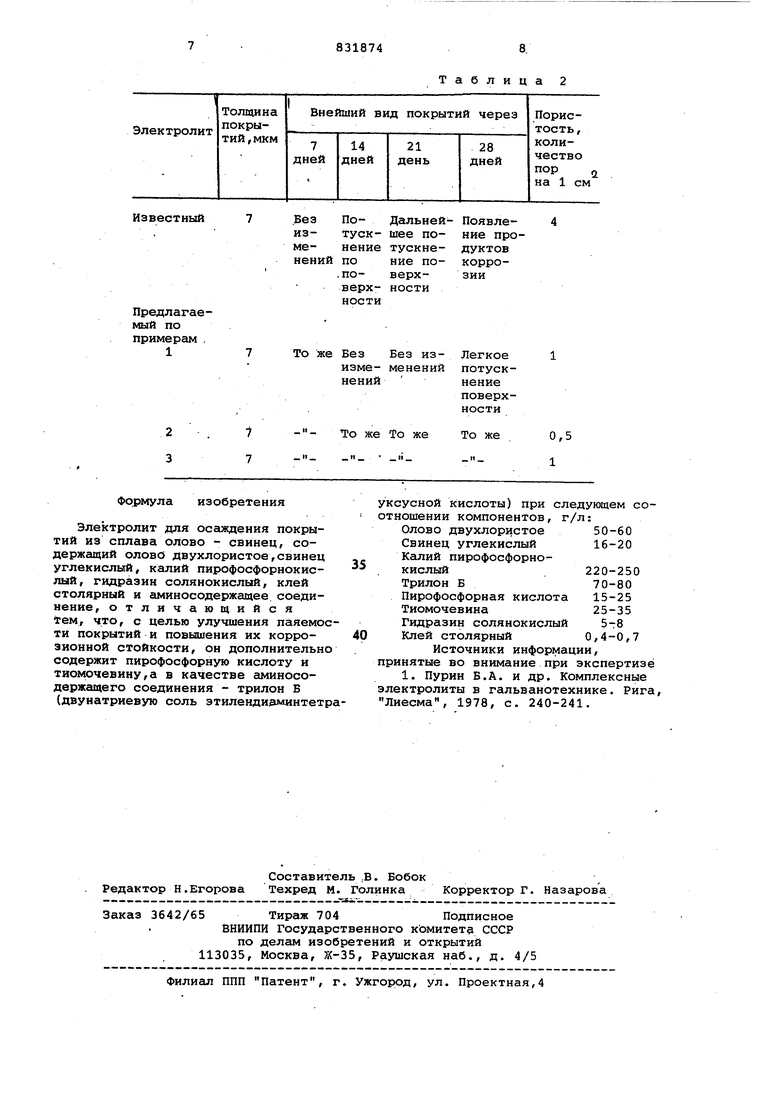

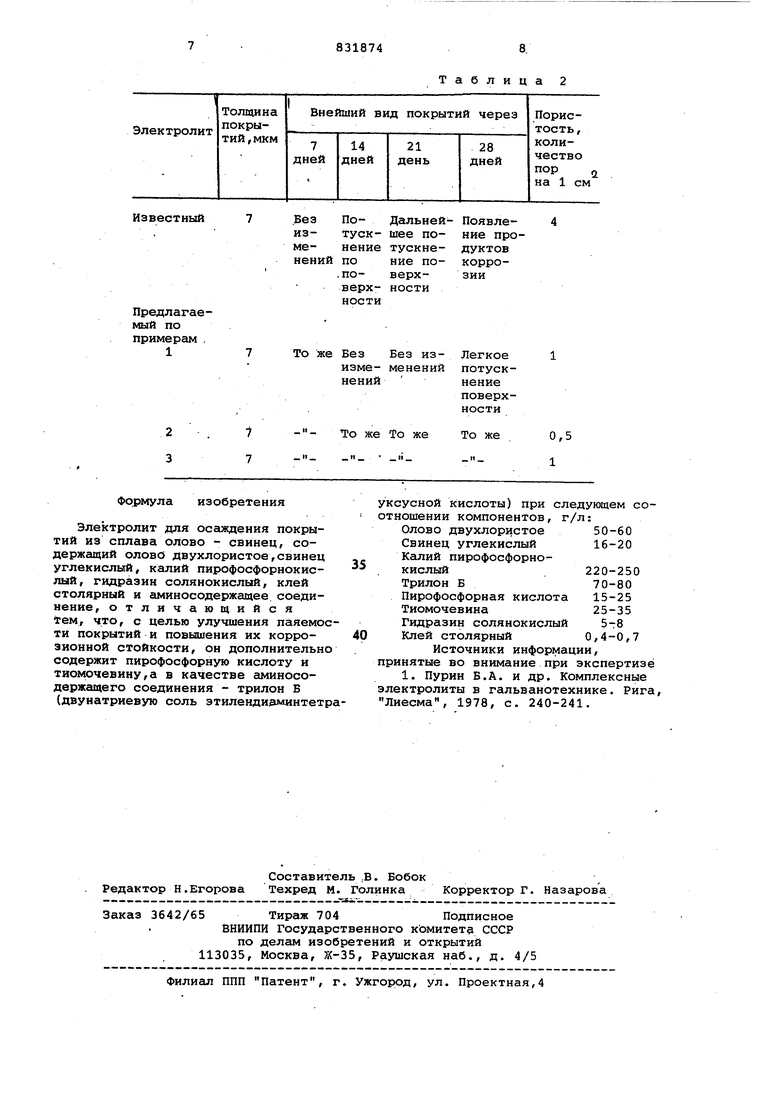

Изобретение относится к гальваностегии, в частности к электролитическому осаждению покрытий из сплава олово-свинец, используемых в производстве печатных плат для улучшения пайки элементов, и в качестве защитного резиста при травлений. Известен электролит для осаждения покрытий из сплава олово-свинец содержащий олово двухлористое, свине углекислый, калий пирофосфорнокислый гидразин солянокислый, клей столярный и аминосодержащее соединение, на пример 4,4 -диамино-З,3|-диметоксиди Фенилметан l}. Однако при осаждении ПОКРЫТИЙ из известного электролита на медную., подложку наблюдается взаимная диффузия метёшла основы и компонентов сплава, что приводит к повышению тем пературы плавления сплава, ухудшенюР паяёмости и коррозионной стойкости, охрупчиванию покрытий и их осыпанию с основы. Цель изобретения - улучшение паяёмости покрытий и повышение их корро зионной стойкости. поставленная цель достигается тем, что электролит дополнительно со держит пирофосфорную кислоту и тио мочевину, а в качестве амнносодержащего соединения - трилон Б (двунатриевую соль этилендиаминтетрауксусной кислоты) при следующем соотношении компонентов, г/л: Олово двухлористое 50-60 Свинец углекислый 16-20 Калий пирофосфорнокислый220-25QТрилон Б70-80 Пирофосфорная кислота 15-25 Тиомочевина25-35 Гидразин солянокислый 5-8 Клей столярный, 0,4-0,7. Осаждение сплава проводят при j катодной плотности тока 0,5-5 А/дм и температуре 18-25 С. В качестве анодов используют оловянно-свинцовый сплав, имеющий состав, идентичный скатодным осадком. Растворение анодов протекает без затруднений при плотности тока 1-5 А/дм. Содержание олова в сплаве 60t5%, катодный выход по току 80-90%. Введение в электролит трилона Б, пирофосфорной кислоты и тиомочевины способствует выделению сплава, состав которого однороден по толщине и предотвращает осаждение одного олова в первые минуты электролиза. Такое действие сзбъясняется сближением потенциалов вьщеления свинца и олова, при котором преимущественного выделения олова в сплав не происходит. Этому могут способствовать цепные и кольцевые тио-, амидо- и имидопиро фосфаты, образование которых может иметь место при определенных условиях. Кроме того, удается снизить рН электролита без нарушения его стабильности, что важно для подавления образования гидроксидов. Металлы в растворе связаны в смешанные комплексы, в координационную сферу которых включаются группы пирофосфата трилона Б и тиомочевина. При разряде смешанных кoмплeкdoв освобождающиеся координационные группы трилона Б и тиомочевины; обладающие буферным действием, устраняют подщелачивание прикатодного слоя, поэтому появления гидроксидов свинца ..и включения их в катодный осадокне происходит. В результате осаждаемые покрытия представляют собой сплав структуры твердый раствор с неискаженной крис таллической решеткой,облащают хорошей способностью к пайке а диффузия меди из основы в покрытие отсутствуе Интервалы концентраций двухлористого олова, углекислого свинца в пир фосфорнокислого калия соответствует области устойчивого существования пирофосфатных комплексов обоих метал лов . При концентрации трилона Б и тиомочевины ниже указанных пределов сплав обогащается оловом, а в первый момент электролиза в покрытие выделяется чистое олово. При концентрациях выше указанных пределов сплав обогащается свинцом, что приводит к повышению температуры его плавления Интервал концентраций пирофосфор ной кислоты обусловлен устойчивым состоянием электролита беэ вьвделени осадков.. Концентрация солянокислого гидра зина, ниже 5 г/л недостаточна для предотвращения окисления Sn- в Повышать концентрацию более 8 г/л нецелесообразно, так как восстанови тельное действие при этом не изменяется. Содержание столярного клея ниже 0,4 г/л приводит к выделению более крупнокристаллических осадков. При его содержании выше 0,7 г/л снижается катодный выход по току. . Электролит готовят следующим образом. Двухлористое олово растворяют в воде, подкисленной соляной кислотой (3 мл кислоты на Х л воды), и приливают к раствору пирофосфорно кислого калия при перемешивании. Затем приливают раствор трилона Б, вводят смоченный водой углекислый свинец и перемешивают до его полного растворения, после чего приливают пирофосфорную кислоту и растворы тиомочевины и солянокислого гидразина. Раствор клея добавляют последним. Электролит отличается повышенной устойчивостью. После эксплуатации предлагаемого электролита в течение 30 сут с общим количеством пропущенного Электричества 450- А/ч/л качество покрытий не изменяется, кристаллизация солей или выпсодение каких-либо осадков из объема раствора не наблюдается, в то время, как в известном электролите после эксплуатации в течение 15 сут с общим количеством протекшего электричества 225 АЧ/л отмечается выпадение белого , кристаллического осадка из объема электролита. Качество покрытий по мере работы электролита ухудшается. Из предлагаемого электролита осаждаю т мелкокристаллические, равномерные, светлые покрытия. При испытании образцов на изгиб до излома и нанесением сетки царапин установлено, что покрытия прочно сцеплены с основой. В табл. 1 представлены составы известного и предлагаемого электролитов, а также режим и результаты их электролиза. В табл.2 представлены данные по коррозионной стойкости покрытий из сплава олово - свинец к воздействию агрессивной среды. Коррозионные испытания проводят в агрессивной среде состава, г/л: натрий хлористый 27 уксусная кислота 2,2 медь хлорная 1,б при температуре 18-25°С. Образцы выдерживают в течение 1 мес с периодичес| им еженедельным контролем поверхности под микроскопом при увеличении х 63. Для выявления коррозии на границе медь сплав олово - свинец используют метод наложения фильтровальной бумаги, пропитанной насыщенным водным раствором железосинеродистого калия. Способность к пайке определяют тензометрйческим методом по минималь ому времени смачивания покрытий мягким припоем. Наличие меди в покрытии при условии диффузии устанавливают при помощи рентгеноструктурного анализа. Как видно из таблиц, осаждаемые покрытия обладают большей коррозионной стойкостью и лучшей способностью к пайке. Благодаря устранению диффузии меди в сплав покрытия не теряют свои свойства после прогрева, что обеспечивает прочность и надежность мест пайки. Предлагаемый электролит не содержит токсичных компонентов, устойчив, прост в приготовлении и эксплу;атации и имеет более широкий диапазон катодных и анодных плотностей тока.

Таким образом, покрытия, осаждаемые из предлагаемого электролита отличаются более высокой способностью к пайке и создают барьерный слой, препятствующий диффузии меди в покрытие.

В предлагаемом электролите повышены прочность и надежность мест пайки, устранено охрупчивание паяемых мест. Поскольку покрытия сплава олово свинец широко используются в производстве печатных плат и дорогостоящих полупроводниковых приборов, снижение процента брака за счет улучшения пайки и повышения ее надежности и процента брака за счет потери специальных свойств покрытий при диффузии обуславливает значительный экономический, эффект.

Кроме того, сокращение минимального времени смачиваемости покрытий приводит k повышению производительности процесса пайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1986 |

|

SU1407998A1 |

| Электролит для осаждения покрытийиз СплАВА "ОлОВО-КОбАльТ | 1979 |

|

SU821538A1 |

| Электролит для осаждения покрытий из сплава свинец-олово | 1978 |

|

SU863723A1 |

| Электролит для нанесения блестящих покрытий сплавом олово-висмут | 1984 |

|

SU1191492A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ ОЛОВОМ | 1968 |

|

SU217850A1 |

| Электролит для нанесения толстослойных бронзовых покрытий | 1981 |

|

SU1043187A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ | 1973 |

|

SU361709A1 |

| Способ гальванического лужения свинцово-оловянным сплавом | 1957 |

|

SU116524A1 |

| Способ нанесения гальванических покрытий сплавом индий-свинец | 2020 |

|

RU2739741C1 |

Олово двухлористое Свинец углекислый

Калий пирофосфорнокислый

Трилон Б

Пирофосфорная кислота

Тиомочевина

Гидразин солянокислый

Клей столярный

Температура, С

Плотность тока. А/дм

Содержание олова в сплаве, %

Выход потоку,% Толщина покрытия,мкм

Время смачиваемости покрытия припоем,с

Наличие меди в покрытии после прогрева в течение 24 ч при

Внешний вид покрытия после нагрева

Таблица 1

1,0 0,7 1,2

Не обнаружено

Светлые, мелкокристаллические

Без По- Дальней-Появлеиз- туск- шее по-ние проме- нение тускне-дуктов

нений по ние по-корро.по- верх-зии

верх- ности

ности

То же Без Без из- Легкое изме- менений потускнений нение

Формула изобретения

Электролит для осаждения покрытий из сплава олово - свинец, содержащий олово двухлористое,свинец углекислый, калий пирофосфорнокислый, гидразин солянокислый, клей столярный и ЕЦйиносодержащее соединение, отличающийся ем, что, с целью улучшения паяемости покрытий и повышения их коррозионной стойкости, он дополнительно содержит пирофосфорную кислоту и тиомочевину,а в качестве аминосодержащего соединения - трилон Б (двунатриевую соль этилендиаминтетрТаблица 2

поверхности

уксусной кислоты) при следующем соотношении компонентов, г/л:

Олово двухлористое 50-60 Свинец углекислый 16-20 Калий пирофосфорно5 кислый220-250

Трилон Б70-80

Пирофосфорная кислота 15-25 Тиомочевина25-35

Гидразин солянокислый 5-:8 0 Клей столярный 0,4-0,7

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-07-17—Подача