Изобретение относится к области гальваностегии, в частности к способам получения путем электролитического осаждения антифрикционных покрытий с высокой несущей способностью и может быть использовано в машиностроении, автомобилестроении, морском транспорте и в других отраслях промышленности для улучшения эксплуатационных характеристик трущихся поверхностей узлов трения скольжения.

Известен элемент скольжения с задающей форму подложкой и нанесенным на нее гальванически антифрикционным слоем, который образован из сплава с компонентами олово, сурьма и медь, содержание которых составляет, вес.%: сурьма 5-20, медь 0,5-20, олово - остальное, причем содержание свинца <0,7%, и полное содержание прочих компонентов составляет <0,5%, а в слое для подшипника скольжения кристаллы олова имеют преимущественно глобулярную форму (патент RU №2456486, С22С 13/02, 2008).

Недостатком данного способа является низкая твердость антифрикционных покрытий и невозможность использования эксплуатации в высокофорсированных дизелях, в которых кривошипные механизмы работают в условиях высоких ударных нагрузках.

Наиболее близким по технической сущности к предлагаемому изобретению является электролит для нанесения трехкомпонентного антифрикционного покрытия, содержащий борфтористоводородные соли свинца, олова и меди, борфтористоводородную кислоту, желатин, резорцин и борную кислоту при следующем соотношении компонентов, г/л: медь борфтористоводородная (в пересчете на металл) - 4 5, свинец борфтористоводородный (в пересчете на металл) - 35-55, олово борфтористоводородное (в пересчете на металл) - 4-6, кислота борфтористоводородная - 40-160, желатин - 0,4-0,6, резорцин - 6-8, борная кислота - 40-50 (патент RU №2166568, C25D 3/56, 1999).

Недостатками данного способа являются низкая твердость антифрикционных покрытий и недостаточная несущая способность.

Техническим результатом предлагаемого изобретения является повышение несущей способности антифрикционных покрытий, повышение их твердости и износостойкости в условиях высоких циклических нагрузок за счет создания стабильного электролита, обеспечивающего высокие эксплуатационные свойства антифрикционных покрытий.

Технический результат достигается в электролите для нанесения антифрикционных покрытий, содержащий борфтористое олово, борфтористую медь, борфтористую кислоту, поверхносто-активное вещество, антиокислитель, борную кислоту, нанопорошок графита и нанопорошок молибдена при следующем соотношении компонентов, г/л: олово (II) борфтористое (в пересчете на металл) 60-90, медь (II) борфтористая (в пересчете на металл) 6-9, кислота борфтористая 170-190, поверхностно-активное вещество 2-2,5,антиокислитель 4-5, кислота борная (до насыщения) 39-40, нанопорошок графита - 0,002-0,004 и нанопорошок молибдена - 0,05-0,10, при этом в качестве антиокислителя используют по меньшей мере одно вещество, выбранное из группы, включающей ЦКН-32, Р-нафтол, фенотиазин, а в качестве поверхностно-активного вещества используют по меньшей одно вещество, выбранное из группы, включающей вещество Лаурет-2, АЛМ-7, костный клей, нонилфенол.

Повышенное содержание олова (II) борфтористого в электролите позволяет получить вязкую, пластичную основу покрытия, менее склонную к усталостным разрушениям.

Низкое содержание меди (II) борфтористой в электролите увеличивает усталостную прочность при высоких циклических нагрузках.

Содержание в электролите борфтористой кислоты в количестве 170-190 г/л позволяет значительно снизить величину предельного тока и обеспечить стабильность электролита.

Введение в электролит борной кислоты в концентрации насыщенного раствора (39÷40 г/л) способствует повышению стабильности состава электролита в процессе электролиза и при хранении.

Введение в электролит одного или нескольких антиокислителей позволяет затормозить процесс перехода ионов двухвалентного олова в ионы четырехвалентного олова в процессе эксплуатации и во время хранения.

Введение в электролит одного или нескольких поверхностно-активных веществ позволяет получать гладкие, с заданной гомогенной структурой покрытия.

Введение в электролит нанопорошка графита позволяет повысить твердость антифрикционного покрытия при эксплуатации двигателя с повышенной температуры масла и снизить износ антифрикционного покрытия.

Введение в электролит нанопорошка молибдена позволяет уменьшить коэффициент трения и улучшить условия эксплуатации кривошипных механизмов.

Соотношение компонентов в электролите необходимо поддерживать в вышеуказанных пределах. Отклонение от этих пределов приводит к получению антифрикционных покрытий сплавом на основе олова (II) с пониженной несущей способностью.

Лаурет-2 - полиэтиленгликолевый эфир лаурилового спирта. АЛМ-7 -смесь первичных оксиэтилированных синтетических жирных кислот. ЦКН-32 - собой смесь органических гидроксильных соединений ароматического игетероциклического ряда. Пример.

В ванну с дистиллированной водой вводят 190 г/л борфтористой кислоты. Затем добавляют борную кислоту в количестве 40 г/л (до насыщения). В полученный раствор борфтористой и борной кислот последовательно добавляют олово (II) борфтористое 60 г/л (в пересчете на металл), медь (И) борфтористую 7 г/л (в пересчете на металл). После чего в полученный раствор кислот и солей последовательно добавляют антиокислитель ЦКН-32 в количестве 5 г/л. Затем в полученный раствор кислот, солей и антиокислителя вводят поверхностно-активное вещество, Лаурет-2 в количестве 2,5 г/л. В случае использования двух и более антиокислителей суммарное количество этих антиокислителей должно быть в пределах до 10 г/л. В случае использования двух и более поверхностно-активных веществ суммарное количество этих веществ должно быть в пределах 2,0-2,5 г/л. Затем в электролит при активном механическом перемешивании вводят последовательно нанопорошок графита в количестве 0,004 г/л и нанопорошок молибдена в количестве 0,01 г/л.

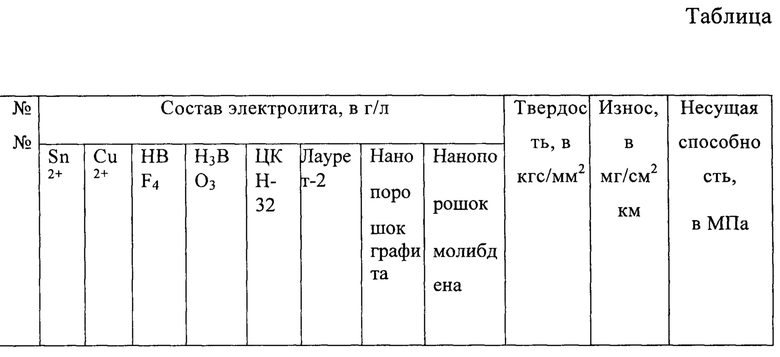

В таблице приведены примеры состава электролита и физико-механические свойства антифрикционных покрытий.

Предложенный электролит для нанесения антифрикционных покрытий обладает стабильностью, обеспечивает высокие эксплуатационные свойства антифрикционных покрытий, повышает их твердость и износостойкость в условиях высоких циклических нагрузок. Несущая способность подшипников скольжения повышается до 85÷87 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического осаждения антифрикционных покрытий сплавом на основе олова | 2016 |

|

RU2620215C1 |

| Способ электролитического осаждения коррозионностойких антифрикционных покрытий сплавом на основе меди | 2016 |

|

RU2619012C1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2764277C1 |

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2764274C1 |

| Селективный травитель многокомпонентных гальванических покрытий на основе олова и свинца | 2018 |

|

RU2690871C1 |

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2768620C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СТАЛЬНЫЕ ДЕТАЛИ | 1993 |

|

RU2103424C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

Изобретение относится к области гальваностегии и может быть использовано в машиностроении, автомобилестроении, морском транспорте и других отраслях промышленности. Электролит для нанесения антифрикционных покрытий содержит, г/л: олово (II) борфтористое (в пересчете на металл) 60-90, медь (II) борфтористая (в пересчете на металл) 6-9, кислота борфтористая 170-190, поверхностно-активное вещество 2-2,5, антиокислитель 4-5, кислота борная (до насыщения) 39-40, нанопорошок графита 0,002-0,004 и нанопорошок молибдена 0,05-0,10, при этом в качестве антиокислителя используют по меньшей мере одно вещество, выбранное из группы, включающей ЦКН-32, Р-нафтол, фенотиазин, а в качестве поверхностно-активного вещества используют по меньшей одно вещество, выбранное из группы, включающей Лаурет-2, АЛМ-7, костный клей, нонилфенол. Техническим результатом является повышение несущей способности антифрикционных покрытий, повышение их твердости и износостойкости в условиях высоких циклических нагрузок за счет создания стабильного электролита, обеспечивающего высокие эксплуатационные свойства антифрикционных покрытий. 1 табл., 6 пр.

Электролит для нанесения антифрикционных покрытий, содержащий борфтористое олово, борфтористую медь, борфтористую кислоту, поверхностно-активное вещество, антиокислитель и борную кислоту, отличающийся тем, что он дополнительно содержит нанопорошок графита и нанопорошок молибдена при следующем соотношении компонентов, г/л:

при этом в качестве антиокислителя используют по меньшей мере одно вещество, выбранное из группы, включающей ЦКН-32, β-нафтол, фенотиазин, а в качестве поверхностно-активного вещества используют по меньшей одно вещество, выбранное из группы, включающей Лаурет-2, АЛМ-7, костный клей, нонилфенол.

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ТРЕХКОМПОНЕНТНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1999 |

|

RU2166568C1 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2456486C2 |

| Способ электролитического осаждения коррозионностойких антифрикционных покрытий сплавом на основе меди | 2016 |

|

RU2619012C1 |

| Радиопередатчик | 1935 |

|

SU48579A1 |

Авторы

Даты

2024-05-28—Публикация

2023-09-13—Подача