(54) УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ ИЗМЕЛЬЧЕННЫХ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания измельченных ферромагнитных материалов | 1976 |

|

SU749405A1 |

| Способ обезвоживания измельченных ферромагнитных материалов | 1983 |

|

SU1121043A1 |

| Способ обезвоживания измельченных ферромагнитных материалов | 1983 |

|

SU1134615A1 |

| Способ обезвоживания измельченных ферромагнитных материалов | 1983 |

|

SU1278029A1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Способ регенерации магнитногопылЕулОВиТЕля | 1979 |

|

SU797725A1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1994 |

|

RU2099267C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ОГРАЖДЕНИЕМ ИЗ КОНУСНЫХ КОЛЕЦ | 2007 |

|

RU2361824C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для обезвоживания измельченных ферромагнитных материалов. j

Известно устройство для сушки измельченных материалов, представляющее собой вертикальную проходную печь, включающую шахту, холодильник, загрузочное и разгрузочное приспособ- JQ ления, а также камеры сушки, установленные соосно с шахтой l1.

К недостаткам данного устройства относятся его низкая производительность и сложность конструкции. 15

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является устройствр для обезвоживания измельченных ферромагнитных материалов,включающее 20 корпус, раму ,магнитную систему с постоянным магнитом, уз.пы загрузки и разгрузки , системы подвода и отвода газов и бункер для сбора продукта. При этом корпус выполнен в виде барабанного 25 фильтра 2.

К недостаткам данного устройства относится низкая интенсивность процесса обезвоживания и связанный с этим значительный расход тепла 30

Цель изобретения - интенсификация процесса обезвоживания и сокргицение расхода тепла, корпус выполнен в виде соосно установленных С-образных колец, внутреннее из которых снабжено приводом вращения, а внешнее закреплено на раме, причем полюсные наконечники магнита выполнены с кривизной по дугам окружностей, вписанных в пространство между кольцами, и установлены с зазором, увеличивающимся в направлении от узла загрузки к узлу разгрузки.

Внутреннее и внешнее кольца снабжены водяными затворами, а внутреннее кольцо выполнено в виде верхней и нижней полок, причем нижняя полка установлена под углом 2-8° к горизонтальной плоскости, и ее диаметр превышает внешний диаметр полости между кольцами, а затворы снабжены сифонами.

Система подвода газов снабжена коробчатой перегородкой, выполненной со щелью и установленной в полости между кольцами, при зтом перегородка закреплена на внешнем кольце,

Узел разгрузки выполнен в виде ножа, установленного на внешнем

ольце по касательной к вертикальой образующей внутреннего кольца.

Бункер для сбора продукта выполен из немагнитного материала и снаб ен размагничивающим соленоидом, расположенным вокруг бункера.

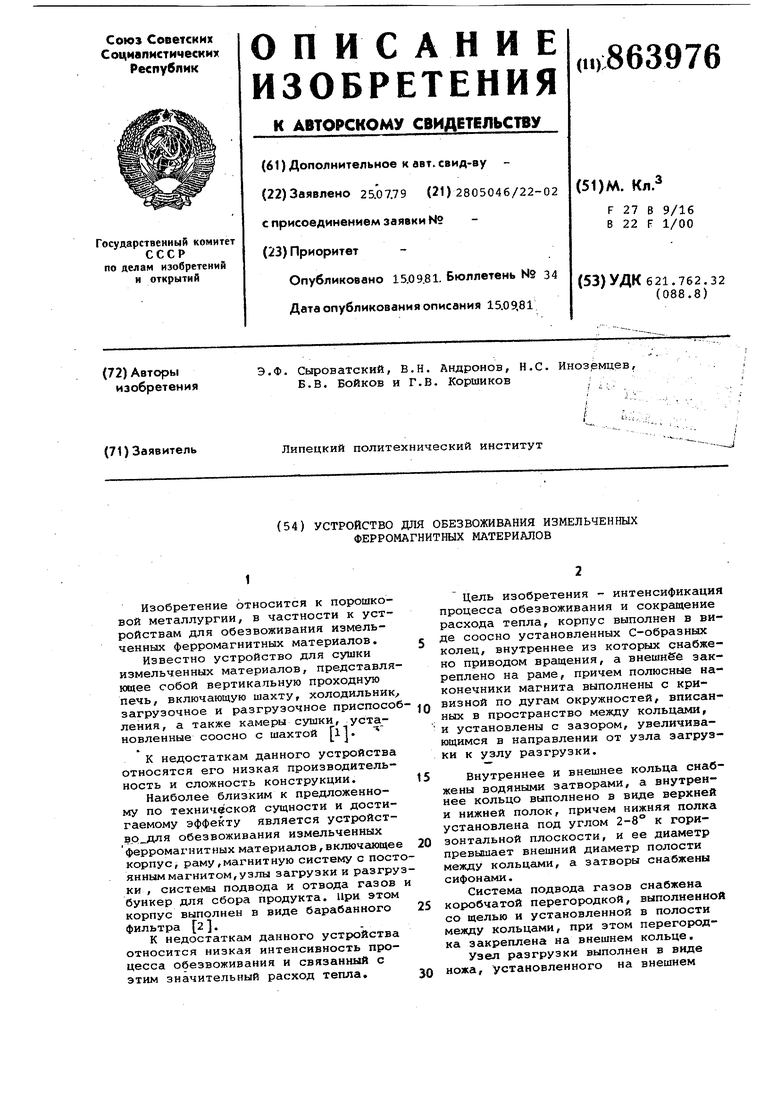

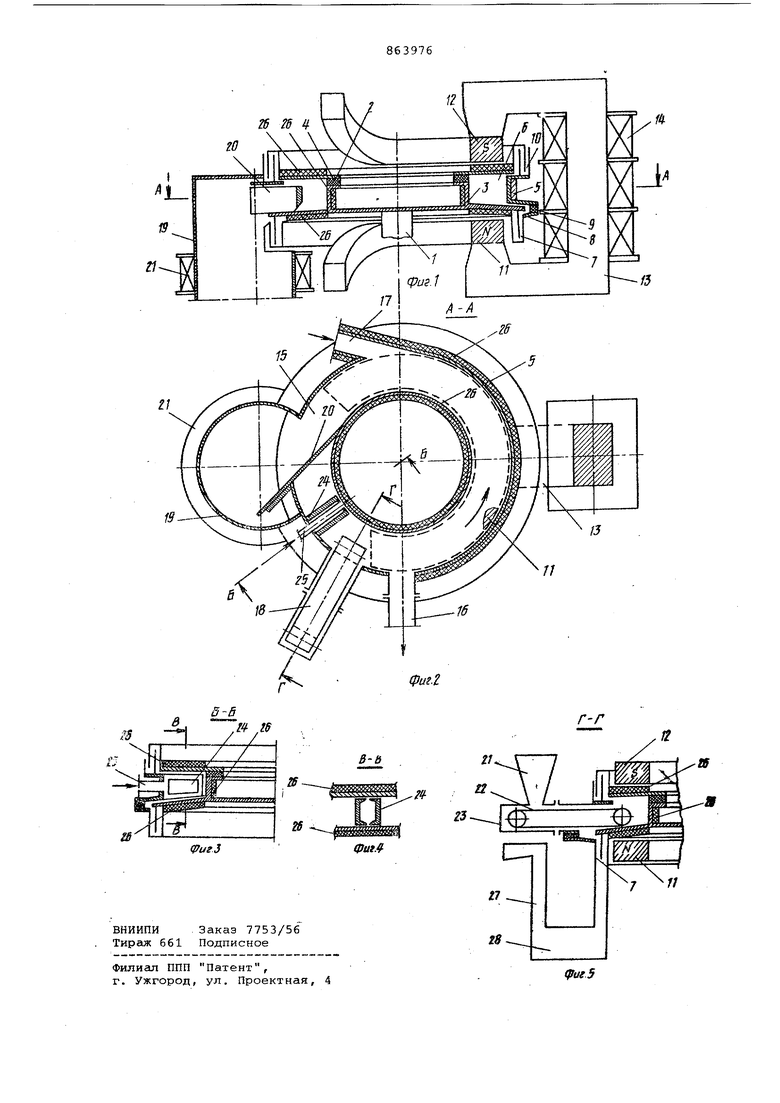

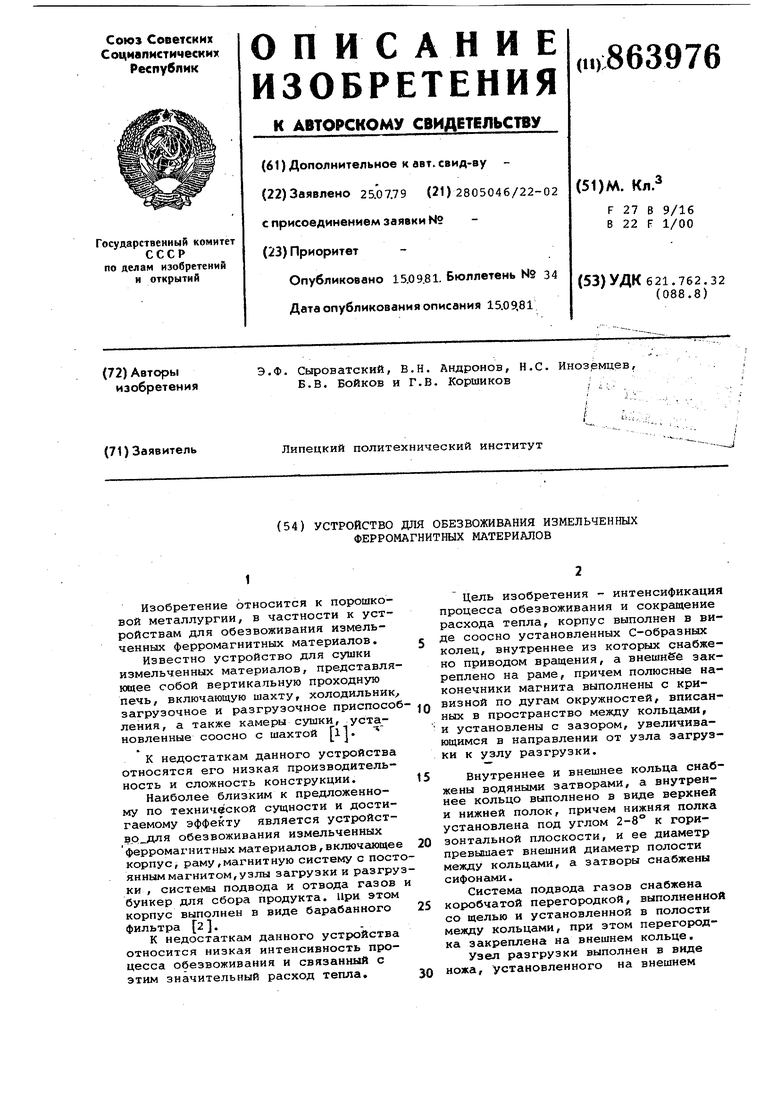

На фиг.1 показана схема устройста, продольный разрез/ на фиг.2 азрез А-А на фиг.1; на фиг.З - разез Б-Б на фиг.2; на фиг.4 - разрез -В на фиг.З на фиг.5 - разрез Г-Г а фиг.2.

Устройство состоит из установленного на валу 1 внутреннего кольца С-образной формы, выполненного в виде верхней 2 и нижней 3 полок, , соединенных между собой прокладкой 4, внешнего 5 кольца С-образной формы, закрепленного на раме (не показана)/, причем внешнее и внутреннее кольца ,- ; образуют рабочую полость Ь с зазорами для удаления паров воды (не обозначены). Водяной затвор 7 с помощью промежуто 1ного кольца 8 через прокладку 9 соединен с нижней полкой (не обозначена) внешнего кольца. При этом наружный диаметр нижней полки внутреннего кольца превышает диаметр рабочей полости. Указанная полка и промежуточное кольцо 8 наклонены к горизонтальной плоскости под углом 2-8 и образуют круговую коническую поверхность. Зазор между верхними полками колец герметизирован верхним водяным затвором 10. Магнитная система включает постоянный магнит с полюсными наконечниками 11 и 12, выполненными с кривизной по дугам окружностей, вписанных в кольцевую рабочую полость. Наконечники 11 и 12 расположены сверху и снизу относительно рабочей полости так, что в их зазоре оказывается большая часть рабочей полости, причем указанный зазор увеличивается от зоны загрузки к зоне разгрузки. Наконечники соединены с магнитопроводом 13, вокруг которого размещены катушки 14 электромагнита. По периметру внешнего кольца расположены узел 15 разгрузки, система 16 отвода отходящих газов, система подвода газатеплоносителя с боровом 17, узел 18 загрузки и бункер 19 сбора обезвоженного продукта. Узел разгрузки представляет собой, например, нож 20, закрепленный на внешнем кольце, по касательной к вертикальнЬй образующей внутреннего кольца, и бункер 19, герметично соединенный с внешним коЛьцоМо Вокруг бункера 19, выполненного из немагнитного материала, расположен соленоид 21 переменного тока для размагничивания продукта. Узел загрузки может быть выполнен в виде открытого бункера 21 с питателем (не обозначен), транспортера 22 и кожуха 23, обеспечивающего герметизацию узла. По одному из вариантов

узел загрузки может быть выполнен в виде трубопровода из немагнитного материала. Между узлами загрузки и разгрузки расположена коробчатая перегородка 24, закрепленная на внешнем 5 кольце и выполненная со щелью, через которую в зазор между перегородкой и внутренними образующими рабочей полости подают струю воздуха, вво;димого в полость перегородки 24 чеQ рез трубопровод 25. На внешних поверхностях колец расположен теплоизоляционный материал 26. К нижнему водяному затвору 7 подсоединены сифоны 27, снабженные уловителем 28, - предназначенным для накопления ила, поступакядего из затвора при вращении его кольцевого ножа (не обозначен .

Устройство для обезвоживания измельченных ферромагнитных материалов работает следующим образом.

После заполнения водой нижнего и верхнего кольцевых водяных затворов включают, привод (не показан) вращения внутреннего кольца, обеспечивая 5 направление его вращения по стрелке показанной на фиг.2. Затем вводят в действие систему отвода отходящих газов и включают постоянный магнит, обеспечивая в зазоре между Q ПОЛЮСНЫМИ наконечниками напряженность магнитного поля в пределах 500-1000 Э (в зависимости от свойств обезвоживаемого ферромагнитного материала. После этого с помощью t узла загрузки в рабочее пространство у границы действия магнитного поля вводят обезвоживаемый измельченный ферромагнитный материал. Им может быть, например,железорудный концентрат после вакуум-фильтров с 0 содержанием влаги 9-13%. В этом слутЧае железорудный концентрат из бункера 19 в рабочее пространство подают транспортером 22. Если производят обезвоживание измельченного ферромагнитного материала, находящегося в виде пульпы, содержащей 20-25% твердого, то в этом случае ее в рабочее пространство вводят под напором по трубопроводу. Частицы ферромагнитного материала втягиваются в рабочее пространство за счет действия магнитного поля, выстраиваются вдоль силовых линий магнитного поля в цепочки, которые образуют отдельные пористые структуры, имеющие форму усеченного конуса (так называемые флокулы7. Эти флокулы своим большим основанием опираиотся на круговую коническую поверхность нижней образукшей вращающегося кольца, а меньшим основанием упираются в его верхнюю горизонтальную образующую. (На фиг.1 эта образующая показана в виде горизонтальной полки 2). Так как ширина полюсных наконечников выбирается меньше ширины кольцевого рабочего пространства, то флокулиров ный слой не касается вертикальных образующих внутреннего и внешнего колец. Таким образом, пористый фло лированный слой оказывается зажатым между верхней и нижней образую щими вращающегося с-образного коль и, следовательно, перемещается вме те с ним в направлении/ перпендику лярном направлению силовых магнитн линий. В результате, при перемещени флокулированного слоя, он сохраняе свою форму, полученную в первонача ный момент при загруЪке в область дей ствия магнитного поля в рабочем пр странстве влажного ферромагнитного материала. Пористый флокулированный слой может удерживать только капиллярную влагу, а избыток воды (если в рабо чее пространство вводят пульпу) по действием силы тяжести по флокулам на круговую коническую поверхность нижней полки вращающегося кольца и по ней перетекает на круговую кони ческую поверхность кольца 8, откуда стекает в нижний кольцевой водя ной затвор 7. В связи с тем, что максимальная капиллярная влагоемкос флокулированного слоя железорудного концентрата составляет около 17 при обезвоживании измельченных ферромагнитных материалов из пульпы с содержанием твердого 20-50% перво начальная обработка позволяет снизить содержание воды до 17 вес.%. После заполнения флокулированным слоем кольцевого рабочего прост ранства до борова выключают привод вращения внутреннего С-образного кольца и включают источник газа-теп лоносителя. Газ-теплоноситель, подаваемый в кольцевое рабочее пространство через боров 17, под действием раярежения в системе отвода отходящих газов проходит через заполненное флокулами кольцевое рабочее пространство. Находящаяся между узлами разгрузки и загрузки коробчатая перегородка препятствует проходу потока газа-теплоносителя через незаполненное флокулами пространство. С целью увеличения аэродинамического сопротивления в зазоре между коробчатой перегородкой и образующими внутреннего ко-. льда, через щель в коробчатой перегородке направляют плоскую струю воздуха, подаваемого в коробчатую перегородку. Поток газа-теплоносителя, проходя сквозь неподвижный флокулированный слой, отдает ему свое тепло, за счет чего с поверхности флокул происходит испарение воды. Пары воды вместе с потоком охлажданлцегося газа-теплоносителя переносятся в холодную зону. В холодной зоне происходит конденсация воды из пара на поверхностях холодь ых флокул и . стеканиё воды с флокул под действием силы тяжести на круговую коническую поверхность нижней полки внутреннего кольца. С нее конденсат перетекает на круговую коническую поверхность кольца 8, откуда попадает в нижний кольцевой водяной затвор 7. Из водяного затвора избыток воды с помощью сифона 27 отводится в систему оборотного цикла. Если в обезвожи- ваемом ферромагнитном измельченном материале содержатся немагнитные частицы, то они потоком удаляемой из кольцевого рабочего пространства воды могут вымываться из флокулированного слоя. Этимдостигается дополнительный эффект магнитной сепарации измельченного ферромагнитного материала. Немагнитные частицы (ил) попада-. ют в нижний водяной затвор 7 и оседают на его дне. С помощью щеток или скребков, закрепленных на вращающем-. ся вместе с внутренним кольцом ноже нижнего водяного затвора, ил удаляется в колодцы сифона и оседает на дне илоуловителей. По мере их заполнения ил может извлекаться из илоуловителей одним из известных способов. После достижения заданной влаЖности неподвижного, расположенного у борова флокулированного слоя (на- пример 6-9%), вновь включают привод вращения внутреннего кольца. При этом скорость вращения внутреннего кольца выбираиот такой,чтобы процесс обезвоживания флокулированного слоя, перемещающегося навстречу потоку газа-теплоносителя, заканчивался к мо менту его подхода к борову 17. Так как зазор между полюсными наконечниками 11 и 12 в пространстве между боровом 17 для подвода газа-теплоносителя и разгрузочным устройством 16 (см. фиг.2 ) плавно увеличивают, то напряженность магнитного поля в кольцевом рабочем пространстве в этой области постепенно уменьшается. Это приводит к разрушению флокулированного слоя и образованию плотного слоя обезвоженного материала, располагающегося на нижней образующей внутреннего кольца. Этот слой перемещается за счет вращения кольца к узлу разгрузки. Здесь слой обезвоженного материала срезается режущей кромкой ножа 20 и направляется им в бункер. Проходя бункер 19, материал азмагничивается благодаря воздейтвию переменного магнитного поля, оздаваемого расположенным вокруг ункера 19 соленоидом 21. Размагниенный материал затем выгружается з бункера. Так как измельченный ферромагитный материал нецелесообразно обезоживать полностью, чтобы исключить го потерц в виде пыли при последующей транспортировке, обезвоженный материал должен содержать, например, 6-9% влаги. Поэтому в п;)оцессе обезвоживания в рабочем пространстве температура флокулированного слоя не будет превышать . Следовательно, обрабатываемый материал- весь период обезвоживания остается ферромагнитным и удерживается магнитным полем во флокулированном состоянии.

Так как все системы и узлы устройства для обезвоживания измельченных ферромагнитных материалов рабо тают в непрерывном режиме, процесс обезвоживания материала в предлагаемом устройстве также непрерывен. Известно, что с энергетической |гочки зрения процессы тепло- и массообмена наиболее целесообразно осуществлять в противотоке. В предлагаемом устройстве для обезвоживания измельченных ферромагнитных материалов обезвоживание производится именно в противотеле, так как флокулированный слой перемещают навстречу потоку газа-теплоносителя. За счет организации противотока тепло, затраченное на испарение влаги в зоне испарения воды, утилизируется флокулированным слоем в процессе конденсации пара на холодных поверхностях флокул в зоне конденсации. Это позволяет свести к минимуму расходы тепла на испарение влаги.

Благодаря организации противотока и применению магнитного поля,, с целью удержания обезвоживаемого материала во флокулированном состоянии полностью исключается вынос пыли из предлагаемого устройства для обевоживания измельченных ферромагнитных материалов. Это позволяет обойтись без сложного оборудования для пылегазоочистки, и следовательно, также снизить себестоимость процесса обезвоживания.

Производительность предлагаемого устройства для обезвоживания измельченных ферромагнитных материалов определяется высотой и шириной кольцевого рабочего пространства, а также диаметром вращающегося кольца. Поэтому она значительно превышает производительность известных устройств для обезвоживания измельченных материалов. Процесс обезвоживания измельченных ферромагнитных материалов в предлагаемом устройстве может быть полностью механизи-. рован и автоматизирован.

Формула изобретения

ее диаметр превышает внешний диаметр полости между кольцами, а затворы снабжены сифонами,

со щелью и установленной в полости , между кольцами, при этом перегородка закреплена на внешнем кольце.

Источники информации, принятые во внимание при экспертизе

с. 481-482,

Авторы

Даты

1981-09-15—Публикация

1979-07-25—Подача