Изобретение относится к обогащени полезных ископаемых, а именно к спос бам обезвоживания влажных измельченных ферромагнитных материалов. Известен способ обезвоживания кон центрата в барабанных суишлках, flj. Влажный концентрат загружают в по лый вращающийся барабан, внутри кото рого имеются насадки дня непрерывного перемешивания концентрата. Через барабан продувают горячие газы с начальной температурой 800-900°С. Пр контакте влажного концентрата с горячими газами происходит испарение влаги. Недостаток этого способа обезвожи вания - малая эффективность процесса так как сушке подвергается только верхний слой концентрата, соприкасающийся с газами. Это вызывает неравн мерность сушки, вследствие чего пересушенный концентрат уносится выходящими из барабана газами. Наиболее близким к описываемому изобретению по технической сущности является способ обезвоживания измельченных ферромагнитных материалов под воздействием постоянного магнитного поля, ocyщecтвляe aгJй в магнитных барабанных фильтрах 2 . Способ заключается во флокулировании частиц железорудного концентрата в воде путем наложения постоянного магнитного поля. Под действием магнитного поля и вакуума флоку.пы прижимаются к поверхности барабана, что позволяет резко повысить производительносгь барабанного фильтра. При вращении барабана материал транспортируется его поверхностью, при выходе из зоны действия магнитного поля флокулы разрушаются. В дальнейшем обезвоживание осуществляется путем фильтрации воздуха и влаги через плотный слой кека в барабан, внутри которого поддерживается вакуум около 40 мм рт. ст. Однако известный способ обезвоживания материалов имеет ряд недостатков, один из которых заключается в том, чтоосновное, и единственное назначение флокулирования состоит в по-. вышении эффективности сгущения пульпы гтритяжением ферромагнитных частиц к фильтроткани барабана, собственно же процесс обезвоживания осуществляетс.я путем фильтрации воздуза и влаги через плотийй слой кека, что ухудшает условия тепло- и массообмена при обезвоживании. Кроме того, конфигуация магнитного поля рассматриваеого устройства не обеспечивает стабильности флокул, которые при перемещении вдоль магнитной системы периодически разруи1аются и образуются , . Данный способ исключает также возможность организации противоjTOKa обезвоживаемого материала и газа-носителя. Перечисленные недостатки не обеспечивают высокой эффективности и Экономичности процесса обезвоживания измельченных ферромагнитных материалов.

Цель изобретения - повьлшение эффективности процесса обезвоживания и снижение энергетических затрат.

Поставленная цель достигается тем, что в способе обезвоживания измельченных ферромагнитных материалов под воздействием постоянного магнитного поля, сфлокулированный в постоянном магнитном поле материал перемещают в направлении, перпендикулярном магнитным силовым линиям в проти.вотоке с газом-теплоносителем, i Способ заключается в следующем.

Концентрат с содержанием влаги 9- 13% после фильтрации вакуум-фильтрах или пульпу, содержащую железорудный концентарт в количестве 30-50%, подают в область действия постоянного, магнитного поля напряженностью 5001000 Э. Ферромагнитные частицы выстраиваются вдоль силовых Линий магнитного поля в цепочки, о бразуя флокулы, опирающиеся на транспортирующую поверхность. Во флокулах в результате отталкивания отдельных цепочек друг от друга (вследствие их намагниченности) формируется высокопор1|стая структура с ориентированными вдоль силовых линий магнитного поля порами. Длина пор определяется -. , высотой пространства флокулирования. Отталкивание цепочек способствует увеличению диаметра пор по сравнению с каком или насыпным слоем влажного материала.

Ориентация пор вдоль силовых магнитных линий, а также увеличение длины и диаметра пор способствуют уменьшению величины максимальной капиллярной влагоемкости. Экспериментально устаноЬлено, что максимальная капиллярная влагоемкость флокулированного слоя составляет около 17%. Флокулы удерживают лишь капиллярную влагу, а избыток ее под действием силы тяжести у 1аляется из зоны флокулообразования.

Таким образом, при обезвоживании измельченных ферромагнитных материалов из пульпы с отношением Т : Ж менее 5 : 1, одно лишь флокулирование по данному способу позволяет снизить содержание вонь до 17 вес.%.

Образовавшиеся флокулы, переметают транспортирующей поверхностью в направлении, перпендикулярном силовым

пиниям магнитного поля, в проходную камеру, в которой они обрабатываются в противотоке газом-теплоносителем.

При обработке флокул газом-теплоносителем в противотоке создаются условия для последовательного протекания Испарения капиллярной влаги, находящейся во флокулах, за счет тепла газа-теплоносителя; переноса паров воды с охлаждающимся газотеплоносителем через флокулированный слой; конденсации пара на поверхности холодных флокул; стекания конденсата по хо- лодным флокулам под действием силы тяжести и удаление его из флокулированного слоя.

За счет организации противотока тепло, затраченное на испарение влаги утилизируется флокулированным слоем в процессе конденсации пара на холодной поверхности флокул.

Газ-теплоноситель, прошедший через обезвоживаемый флокулированный слой, удаляют в атмосферу.

Обработанные газом-теплоносителем (обезвоженные)флокулы удаляют транспортирующей поверхностью из зоны действия магнитного поля, в результате чего флокулы разрушаются. Материал, содержащий 6-9% влаги, перегружают в приемное устройство.

В связи с тем, что потоки флокул и удаляемой воды направлены противоположно, немагнитные частицы могут уноситься с потоком воды, что дает дополнительный эффект обогащения железорудного концентрата.

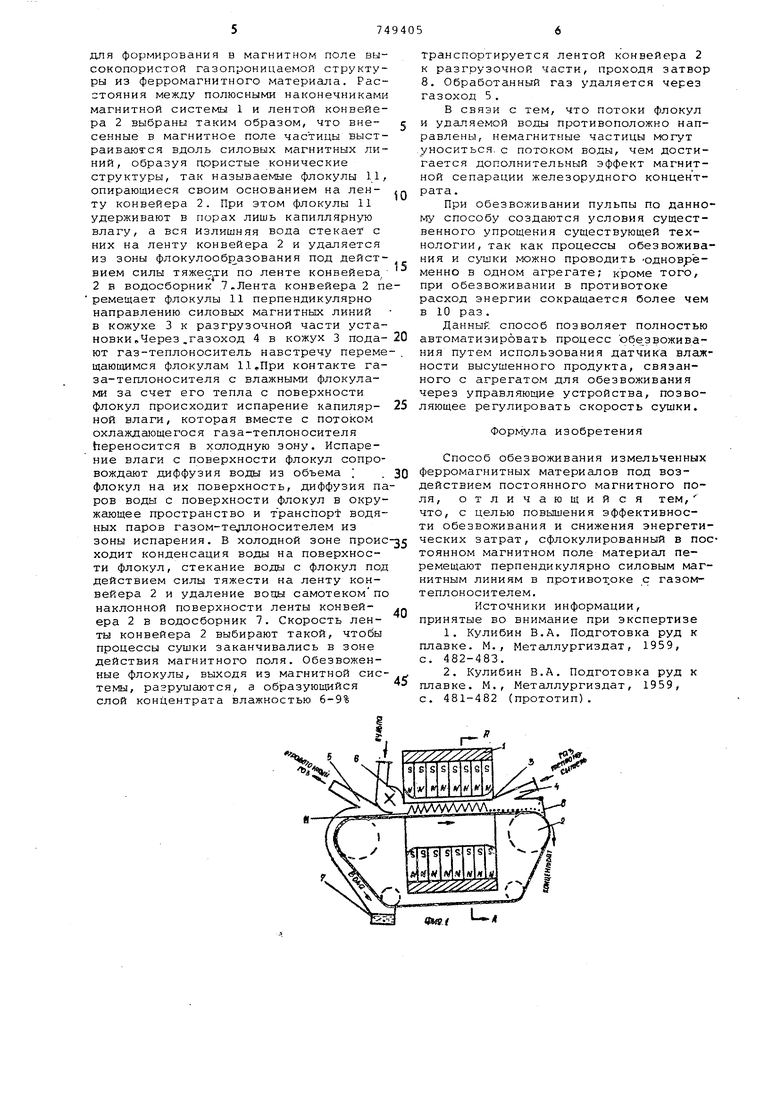

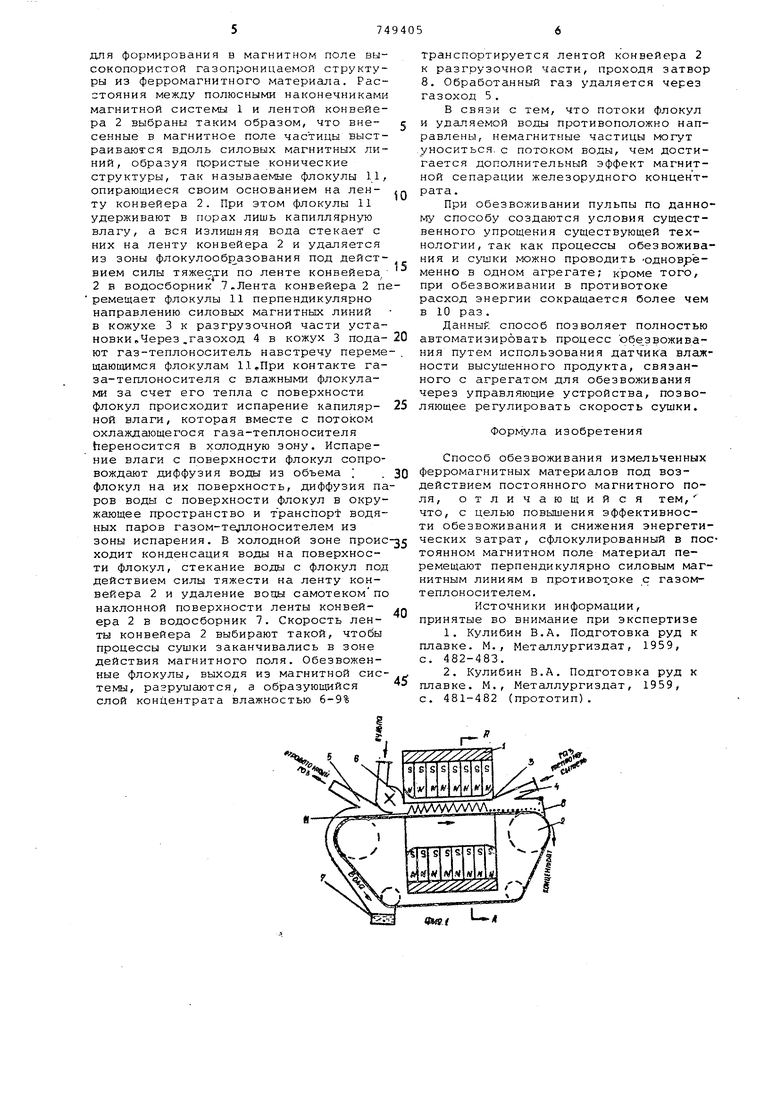

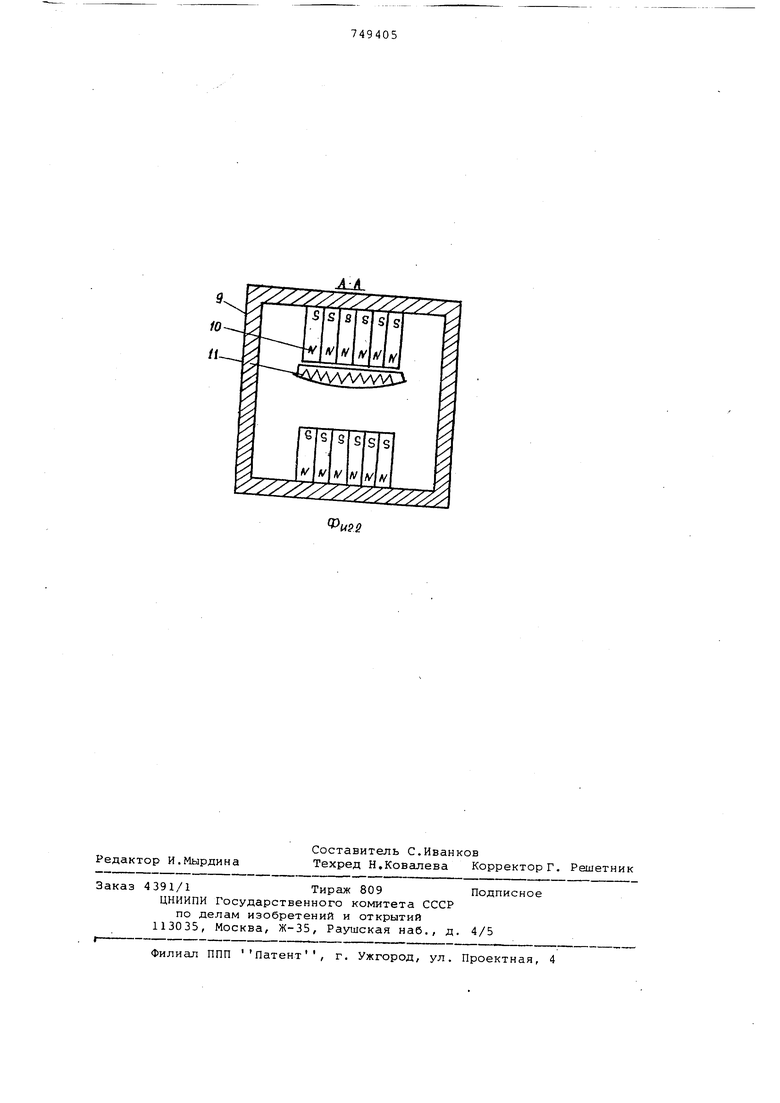

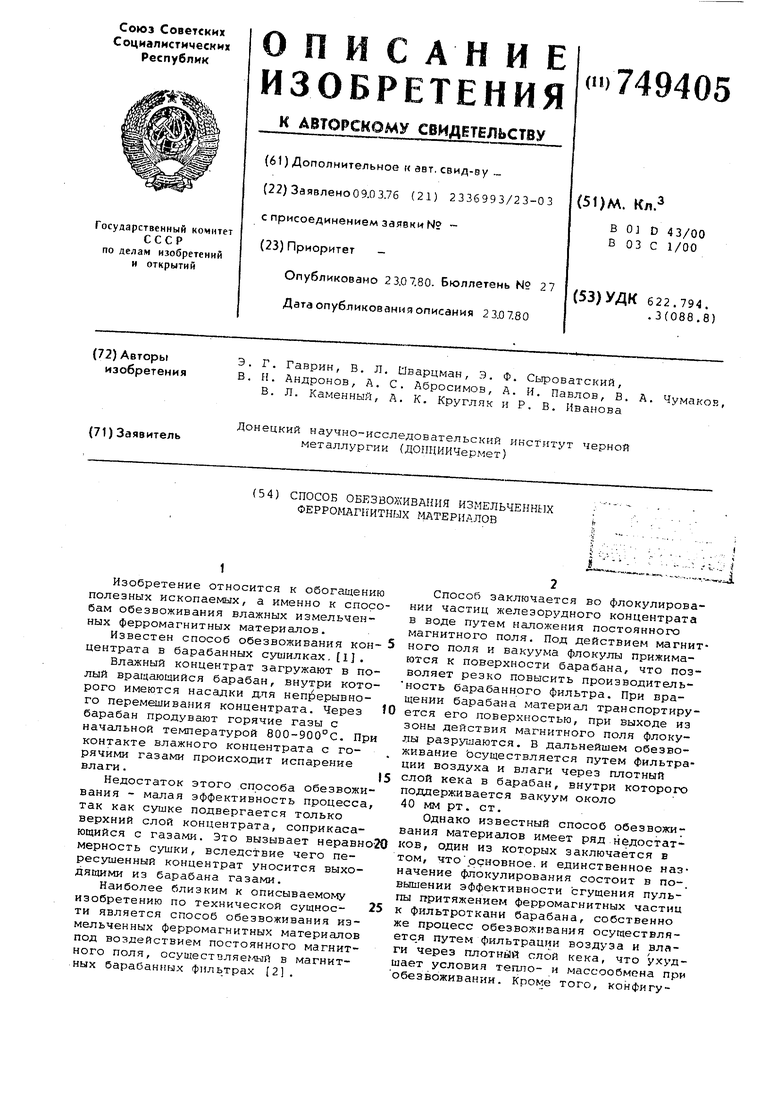

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 разрез А-А на фиг. 1.

Устройство для обезвоживания измельченных ферромагнитных материалов содержит магнитную состему 1, охватывающую конвейер 2 и кожух, 3, снабженный газоходами 4 и 5 для подачи газа-теплоносителя и отвода отработанных газов. Перед магнитной системой расположен диспергатор 6. В нижней части кожуха 3 расположен водосборник 7, предназначенный для сбора удаляемой из обезвоживаемого материала воды. В разгрузочной части устройства установлен затвор 8, предназначенный для исключения потерь газа-теплоносителя. Магнитная система 1 состоитиз магнитопровода 9 и 2-х наборов постоянных магнитов 10. Конвейер 2 установлен под углом 2-10° к горизонту, что необходимо для отвода воды, стекающей из зоны обезвоживания.

В диспергатор б подают железорудный концентрат с содержанием 9-13% влаги или пульпу, содержащую 30-50% железорудного концентрата. Диспергато 6 предназначен для диспергирования влажного материала или пульпы и последующей подачи его в зону действия магнитного поля напряженностью 500-1000Э Диспергирование материала необхолимо

ля формирования в магнитном поле выокопористой газопроницаемой структуы из ферромагнитного материала. Расстояния между полюсными наконечниками агнитной системы 1 и лентой конвейеа 2 выбраны таким образом, что вне- j сенные в магнитное поле частицы выстаиваются вдоль силовых магнитных линий, образуя аористые конические структуры, так называемые флокулы 11, опирающиеся своим основанием на лен- ,,, ту конвейера 2. При этом флокулы 11 удерживают в порах лишь капиллярную влагу, а вся излишняя вода стекает с них на ленту конвейера 2 и удаляется из зоны флокулообр.азования под действием силы тяжеслги по ленте конвейера 2 в водосборник 7,Лента конвейера 2 перемещает флокулы 11 перпендикулярно направлению силовых магнитных линий в кожухе 3 к разгрузочной части установки,Через .газоход 4 в кожух 3 пода- 20 ют газ-теплоноситель навстречу перемещающимся флокулам 11,При контакте газа-теплоносителя с влажными флокулами за счет его тепла с поверхности флокул происходит испарение капиляр- 25 ной влаги, которая вместе с потоком охлаждающегося газа-теплоносителя Переносится в холодную зону. Испарение влаги с поверхности флокул сопровождают диффузия воды из объема ; . 30 флокул на их поверхность, диффузия паров воды с поверхности флокул в окружающее пространство и транспорт водяных паров газом-те тлоносителем из зоны испарения. В холодной зоне проис-з5 ходит конденсация воды на поверхности флокул, стекание воды с флокул под действием силы тяжести на ленту конвейера 2 и удаление воцы самотекомпо наклонной поверхности ленты конвей- ,,. ера 2 в водосборник 7. Скорость ленты конвейера 2 выбирают такой, чтобы процессы сушки заканчивались в зоне действия магнитного поля. Обезвоженные флокулы, выходя из магнитной сиетемы, разрушаются, а образующийся слой концентрата влажностью 6-9%

транспортируется лентой конвейера 2 к разгрузочной части, проходя затвор 8. ОбработаннЕлй газ удаляется через газоход 5.

В связи с тем, что потоки флокул и удаляемой воды противоположно направлены, немагнитные частицы могут .уноситься, с потоком воды, чем достигается дополнительный эффект магнитной сепарации железорудного концентрата.

При обезвоживании пульпы по данному способу создаются условия существенного упрощения существующей технологии, так как процессы обезвоживания и сушки можно проводить -одновременно в одном агрегате; кроме того, при обезвоживании в противотоке расход энергии сокращается более чем в 10 раз.

Данный способ позволяет полностью автоматизировать процесс обезвоживания путем использования датчика влажности высушенного продукта, связанного с агрегатом для обезвоживания через управляющие устройства, позволяющее регулировать скорость сушки.

Формула изобретения

Способ обезвоживания измельченных ферромагнитных материалов под воздействием постоянного магнитного поля, отличающийся тем, что, с целью повышения эффективности обезвоживания и снижения энергетических затрат, сфлокулированный в потоянном магнитном поле материал перемещают перпендикулярно силовым магнитным линиям в противот.оке с газомтеплоносителем.

Источники информации, принятые во внимание при экспертизе

1.Кулибин В.А. Подготовка руд к плавке. М., Металлургиздат, 1959,

с. 482-483.

2.Кулибин В.А. Подготовка руд к плавке. М., Металлургиздат, 1959, с. 481-482 (прототип).

гзХ,

Ajt

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания измельченных ферромагнитных материалов | 1983 |

|

SU1134615A1 |

| Способ обезвоживания измельченных ферромагнитных материалов | 1983 |

|

SU1121043A1 |

| Способ обезвоживания измельченных ферромагнитных материалов | 1983 |

|

SU1278029A1 |

| Устройство для обезвоживания измельченных ферромагнитных материалов | 1979 |

|

SU863976A1 |

| УСТРОЙСТВО ИЗВЛЕЧЕНИЯ И ОБЕЗВОЖИВАНИЯ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2586346C1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| Ленточный конвейер для доставки влажного мелкодисперсного ферромагнитного материала | 1990 |

|

SU1747354A1 |

| Барабанный магнитный сепаратор | 1990 |

|

SU1711975A1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1992 |

|

RU2047547C1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1994 |

|

RU2099267C1 |

Авторы

Даты

1980-07-23—Публикация

1976-03-09—Подача