(54) АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ЗАГРУЗКИ РАБОЧЕГО БАРАБАНА САМОХОДНОГО КОМБАЙНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический регулятор загрузки рабочего барабана самоходного комбайна | 1982 |

|

SU1025362A2 |

| Устройство для автоматического регулирования скорости движения транспортного средства | 1983 |

|

SU1087376A1 |

| Устройство для намотки полосового материала | 1990 |

|

SU1710161A1 |

| УНИВЕРСАЛЬНЫЙ КОМПЛЕКС ДОЛИНСКОГО УКД, СЕКЦИЯ КРЕПИ (ВАРИАНТЫ), ПЕРЕКРЫТИЕ КРЕПИ, ВЫДВИЖНОЙ КОЗЫРЕК, СТАВ, ЛЕНТОЧНЫЙ КОНВЕЙЕР, МЕХАНИЗМ ЦЕНТРИРОВАНИЯ ЛЕНТЫ, УСТРОЙСТВО УПРАВЛЕНИЯ КОНВЕЙЕРА, КОМБАЙН ОЧИСТНОЙ (ВАРИАНТЫ), УСТРОЙСТВО ПОДЪЕМА БАРАБАНА КОМБАЙНА, ПРИВОД ОТБОЙНОГО БАРАБАНА КОМБАЙНА, СПОСОБ ОБЕСПЫЛИВАНИЯ РАБОЧЕГО ПРОСТРАНСТВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, МАНИПУЛЯТОР ОЧИСТНОГО КОМПЛЕКСА, ЛЕСТНИЦА СТОЕЧНАЯ | 1997 |

|

RU2130554C1 |

| РЫЧАЖНЫЙ ВАРИАТОР | 2011 |

|

RU2467227C1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2003 |

|

RU2255840C1 |

| РОЛЬГАНГ КАЧАЮЩИЙСЯ | 2001 |

|

RU2212293C2 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Устройство для отделочной обработки наружных поверхностей тел вращения | 1986 |

|

SU1388266A1 |

| Переменная передача | 1934 |

|

SU43525A1 |

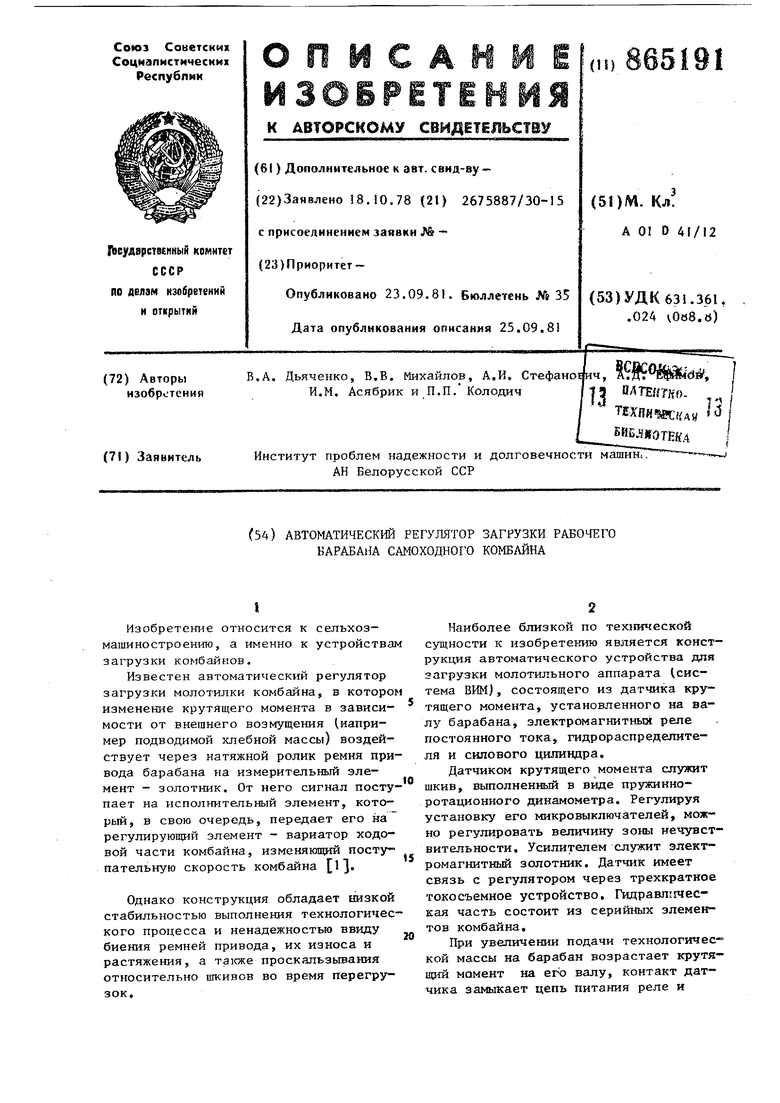

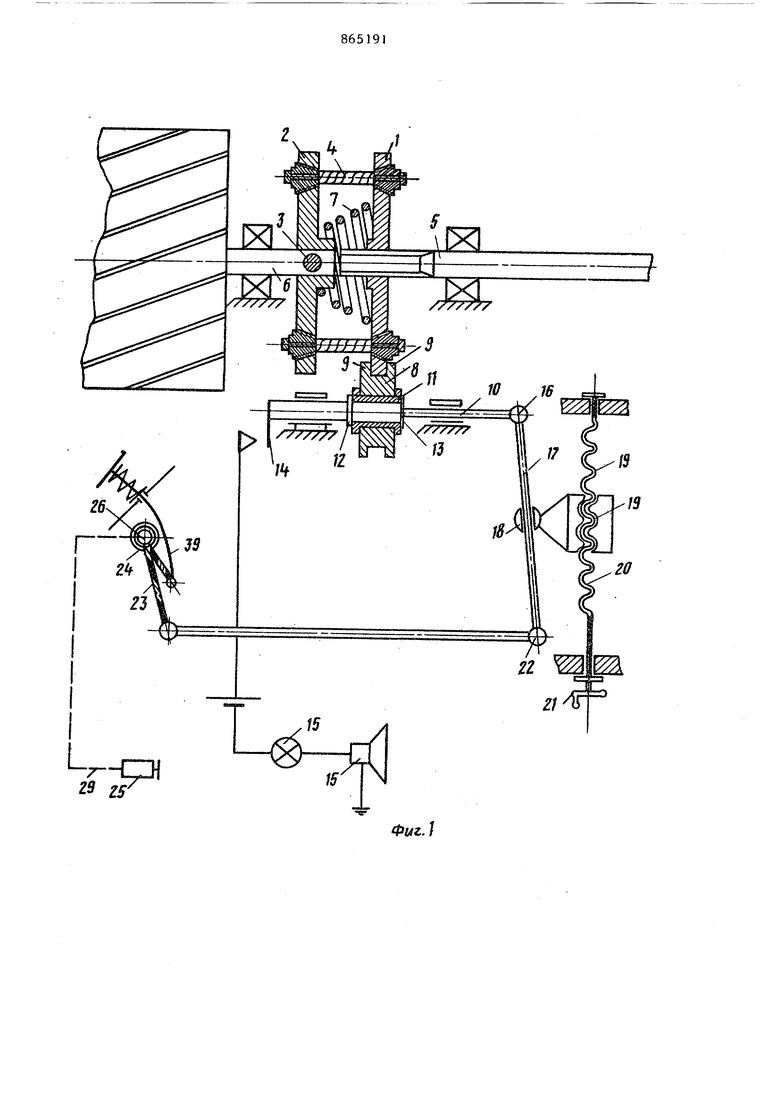

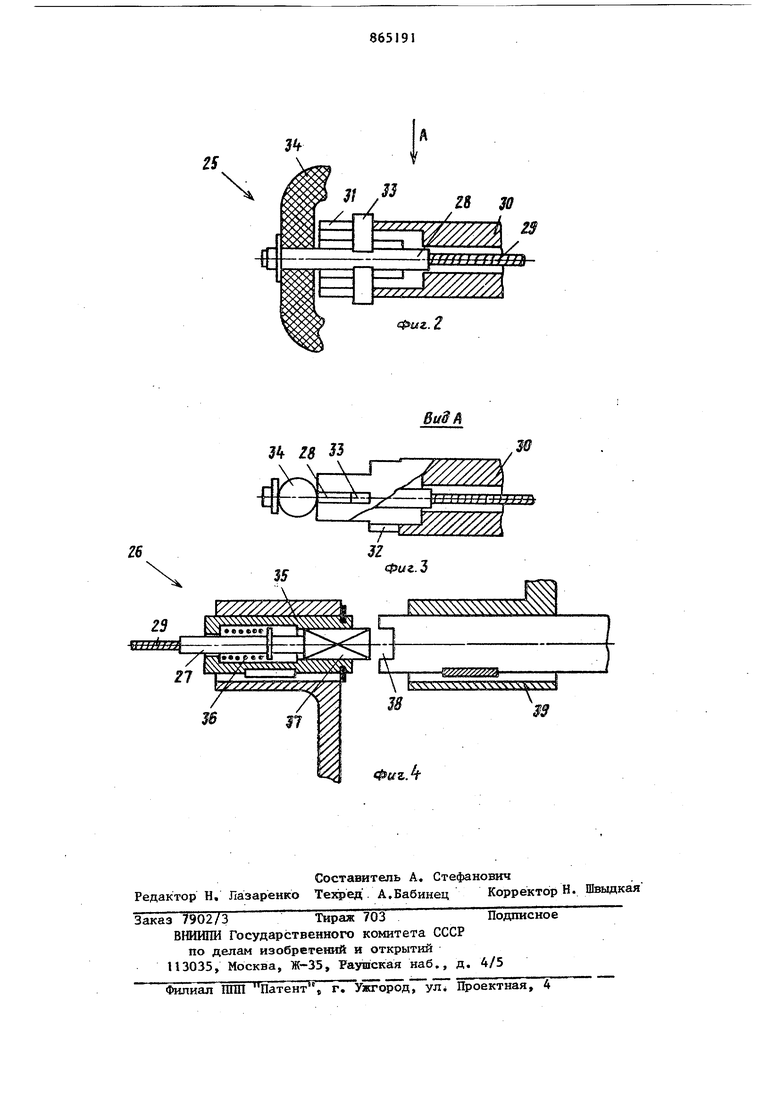

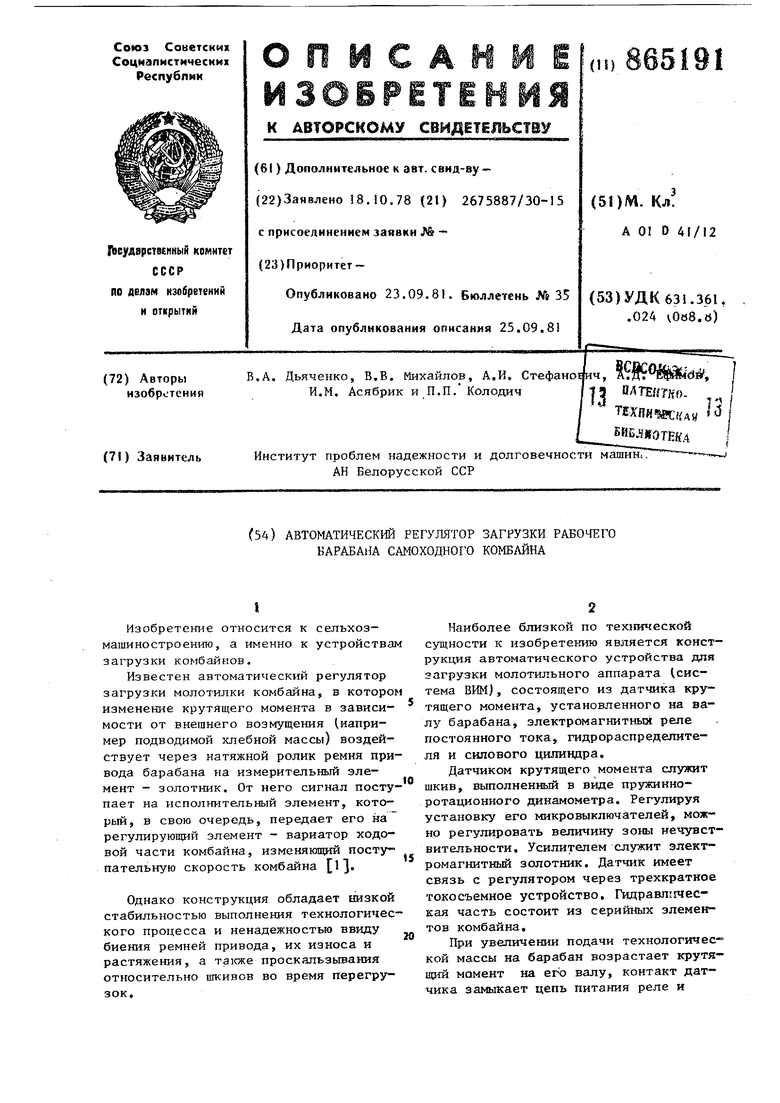

Изобретение относится к сельхозмашиностроению, а именно к устройства загрузки KOM6aHf OB. Известен автоматический регулятор загрузки молотилки комбайна, в которо изменение крутящего момента в зависимости от внешнего возмущения (например подводимой хлебной массы) воздействует через натяжной ролик ремня при вода барабана на измерительный элемент - золотник. От него сигнал посту пает на исполнительный элемент, который, в свою очередь, передает его на регулирующий элемент - вариатор ходовой части комбайна, изменяюпщй посту пательную скорость комбайна l}. Однако конструкция обладает низкой стабильностью выполнения технологичес кого процесса и ненадежностью ввиду биения ремней привода, их износа и растяжения, а татсже проскальзьшания относительно шкивов во время перегрузок. Наиболее близкой по технической сущности к изобретешпо является конструкция автоматического устройства для загрузки молотильного аппарата (система ВИМ), состоящего из датчика крутящего момента, установленного на валу барабана, электромагнитный реле постоянного тока, гидрораспределителя и силового цилиндра. Датчиком крутящего момента служит шкив, выполненный в виде пружинноротационного динамометра. Регулируя установку его микровыключателей, можно регулировать величину зоны нечувствительности. Усилителем служит электромагнитный золотиик. Датчик имеет связь с регулятором через трехкратное токосъемное устройство. Гидравлическая часть состоит из серийных элементов комбайна. При увеличении подачи технологичес-° кой массы на барабан возрастает крутяирта момент на его валу, контакт датчика замыкает цепь питания реле и 3 включает электродвигатель. При этом масло насосом подается в цилиндр, который перемещает блок шкивов вариа тора ходовой части комбайна, уменьшая его поступательную скорость. Электродвигатель продолжает вращаться до тех пор, пока момент на ва лу барабана не уменьшится до заданного значения. После остановки элект родвигателя золотник нейт.ральное положение, при котором перек рываются полости г едроцилн{щра, и комбайн двигается со скоростью, отвечающей заданной подаче 2 |„ Однако это устройство имеет низкую стаби.пьность технологического процесса и недостаточную надежность, так как система не. обеспечивает необходимую фиксацию золотника в за данном нейтральном положении и гашение колебаний крутящего момента на валу барабана. Цель изобретения - улучжение стабилизации технологического процесса и поньшение надежности привода. Поставленная цель достигается тем что датчик крутящего момента вьтолнен в виде разъемной упругой компенсационной гчуфты, одна из полуг.гуфт ко торой установлена с возможностью осе вого перемещения, а исполнительный механизм снабжен качающимся рычагом с подвижным центром качания и ролико установлен 1ым на подвижной оси и вза модействующим с подвижной полумуфтой причем одно плечо качающего рычага шарнирно связано с подвижной осью, а второе плечо соединено с системой регулирования скорости комбайна. Кроме того, с целью регулирования чувствительности устройства, центр качания рычага установлен с возможностью продольного перемещения отно сительно рычага посредс1Евом винтовой пары. На фиг,I представлена схема предлагаемого устройства на фиг,2 - за™ мок фиксирунлцего механизма j на фиг. вид А-., фкг,2; на фиг.4 - стопорное устройство фиксирующего механизма. Автоматический регулятор включает задающий элемент - датчик, упругую соединительную муфту, которая состои КЗ двух полумуфт; подвижной 1 и неподвижной 2, зафиксированной штифтои 3, соединенных между собой отрезками нерастяжимого гибкого элемента, например троса 4. Между полумуфтами 1 и 2, расположенными соответственн 14 на соединяемых валах 5 н 6, установлена коническая пружина 7, Исполнительиъ й механизм содержит ролик 8 с буртами 9, мелоду которыми находится ДИСК подвижной полумуфты 1. Ролик 8 соединяется с осью 10 подшипниками 11 скольжения, установленными между буртиком 12 оси 10 и стопорным кольцом 13, фиксирующим ролик 8 на оси Ю от их взаимного осевого перемещения. На свободном конце оси 10 крепится контакт 14 сигнального устройства 15, на другом - шарнир 16, соединякгаий указанную ось с рычагом 17.Центр 18 качания рычага 17 представляет собой скользящую регулируемую пару, выполненную в виде, например , винтового соединения 1У, служащую одновременно задакйцим устройством, для чего на винте 20 имеется рукоятка 2j регулирования. Другой шарнир 22 рычага 1/ соединяется звеном 23 с системой 24 регулирования, например педалью регулирования рабочего объема камер гидронасоса. Фиксирующий механизм состоит из замка 25 и стопорного устройства 26, фиксатор 27 которого связан со штоком 28 замка 25 гибким тросиком 29. Замок 25 включает в себя шток 2« с закрепленными в нем тросиком 29 и втулку 30, в которой BbmonMftitbi попарно четыре паза 31 н 32 под углом 90 так, что в них могут располагаться два диаметрально расположенных упора 33 итока 28. Пазы 31 имеют меныную глубину, чем пазы 32. Для удобства работы имеется рукоятка 34, закрепленная на штоке 28. Стопорное устройство 2Ъ представляет собой фиксатор 27, установленный в валике 35 соеди- нительного звена, и пружину 36. Фиксатор 27 имеет четырехгранную головку 37, толщина которой равна ширине паза 38 валика педали 39. Работает регулятор следующим образом. При увеличении подачи технологической массы на барабан возрастает крутящий момент, необходимый дпя приво да барабана, относительно номинального При этом подвижная полумуфта 1 занимает определенное положение ближе к неподвижной полумуфте 2 путем однрвремегшого осевого и вращательного движений друг относительно друга, чем в случае передачи номинального момента, так как отрезки нерастяжимого гибкого элемента 4 при закручиваНИИ стремятся сблизить полумуфту 1, установленную подвижно на шлицах вала 5, с неподвижной полумуфтой 2, Пружина 7 сжимается. Ролик 8 посредством взаимодействия с осью 10 иереэ подшипник 11 скольжения и буртик 12 оси 10 передвигает ось. Ось ролика 8, соединенная с рычагом 17 шарниром 16, поворачивает указанньй рычаг относительно центра 1й качания Нижний шарнир 22.рычага 17 взаимодействует с системой 24 регуггарования через соединительное звено 23, регулируя, например, положение педали 39, изменяющей параметр регулирования педронасоса привода ходовой части комбайна в сторону уменьшения рабочего объема, что соответствует снижению поступательной скорости машины. Когда крутящий момент на валу привода барабана уь еньшается, что говорит о недостаточном количестве массы, поступающей в комбайн для поддержания оптимальной производительности, подвижная полумуфта под действием пружины 7 стремится занять положение дальше от неподвижной полу муфты 2 и передвигает ролик 6 с осью 10 в обратном направлении. Скорость машины увеличивается. При различных условиях эксплуатации машины, в зависимости от состояния урожая, рельефа местности и прочего регулирование чувствительности осуществляется изменением положения центра 18 качания рычага 17 по отношешпо к шарнирам 16 и 22. При смещен центра 18 качания в сторону шарнира 1б чувствительность увеличивается и наоборот. Фиксирующий механизм предназначен для включения и выключения регулятора (в случаях переезда машины f поля на поле). В предлагаемом регуляторе можно изменять номиналыый крутящий при котором работает регулятор, путем изменения длины тросов, соединяющих полумуфты или установкой пружины другой жесткости, С Увеличением длины момент снижается, а с умень шением - повышается. J6 Применение указанной конструкция позволяет увеличить производительность комбайна на 15-20Х, снизить расход топлива на 10%, поднять урожайность с 1 га на , облегчить труд водителя и снизить трудоемкость эксплуатации. Формула изобретения 1. Автоматический регулятор загрузки рабочего барабана самоходного комбайна, включающий датчик крутящего момента на валу барабана, испольштельный механизм и систему; регулирования скорости комбайна, о тличающийся тем, что, с целью улучшения стабилизации технологического процесса и повьш екия надежности привода, датчик выполнен в виде разъемной упругой компенсационной муфты, одна из полумуфт которой установлена с возможностью осевого перемещения, а исполнительный мезанизм С1 абжен качающимся рычагом с подвижным центром качания и роликом, установленным на подвижной оси и взаимодействующим с подвижной полумуфтой, причем одно плечо качаю- щегося рычага шарнирно связано с подвижной осью, а второе плечо соединено с системой регулирования скорости комбайна, 2, Регулятор поп,1, отличающийся тем, что, с целью регулирования чувствительности устройства, центр качания рычага установлен с возможностью продольного перемещения относительно рычага посредством винтовой пары. Источники информации, принятие во внимание при экспертизе Ч. Василенко П.М. и др. Автоматиация процессов сельскохоззйственного роизводства, М,, Колос, 1972, t .271, . 2, Василенко П,М. и др. Автоматиация процессов сельскохозяйственноо производства, М,, Колос, 1972, ,273 (прототип),

Z6

35

jsssssgseslssffss

шт

Фиг.Ъ

Авторы

Даты

1981-09-23—Публикация

1978-10-18—Подача