XI

О

Изобретение относится к обработке металлов давлением и может быть использовано в линиях обработки полосового или ленточного металла, например, при нанесении на его поверхность макропрофиля и последующего наматывания полосы на барабан.

Необходимым условием процесса намотки или перемотки полосового металла является обеспечение заданной величины натяженця наматываемой полосы в течение всего процесса. Одним из способов поддержания стабильности усилия натяжения является регулирование угловой скорости барабана, обеспечивающей постоянную скорость линейного перемещения полосы при ее намотке.

Известно устройство для намотки, содержащее привод, наматывающий барабан с прижимным роликом, а также фрикционный вариатор с передающим вращение роликом. Оба ролика связаны между собой через траверсу, а перемещение прижимного ролика приводит к изменению положения на диске вариатора приводного ролика, в результате чего корректируется угловая скорость барабана и обеспечивается посто янство линейной скорости ленты или полосы.

Равенство диаметров ролика, передающего вращение, и барабана, необходимое для пропорциональности частоты вращения, в случае использования барабана значительных размеров (400-600 мм) приводит к существенному увеличению металлоемкости и габаритов устройства. Кроме того, высокая инерционность механизмов снижает надежность и точность работы устройства, что важно при его использовании в линиях обработки полосового металла, например, при нанесении макропрофиля на его поверхность в обжимных клетях. В этих случаях Необходимы частые технологические остановки с целью контроля качества обработанного металла, а инерционность устройства при этом существенно влияет на точность работы.

Цель изобретения - повышение надежнорти.

В устройстве, содержащем установленный на валу барабан, механизм поворота барабана с приводным валом, прижим, механизм возвратно-поступательного перемещения прижима, а также узел связи указанных механизмов между собой, механизм поворота барабана выполнен в виде соединительной муфты с двумя прлумуфтами, одна из которых установлена на валу барабана, а другая - на приводном валу, пневмоцилиндра с подвижным элементом.

двухплечего рычага, одно плечо которого шарнирно сочленено с подвижным элементом, а другое - с полумуфтой, смонтированной на приводном валу, механизм

перемещения прижима выполнен в виде пневмоцилиндра, прижим закреплен на штоке этого пневмоцилиндра, а узел связи указанных механизмов выполнен в виде реечной передачи, рейка которой закреплена

0 на штоке пневмоцилиндра механизма прижима, и регулятора давления, соединенного с шестерней реечной передачи и связанного с пневмоцилиндром механизма, поворота барабана.

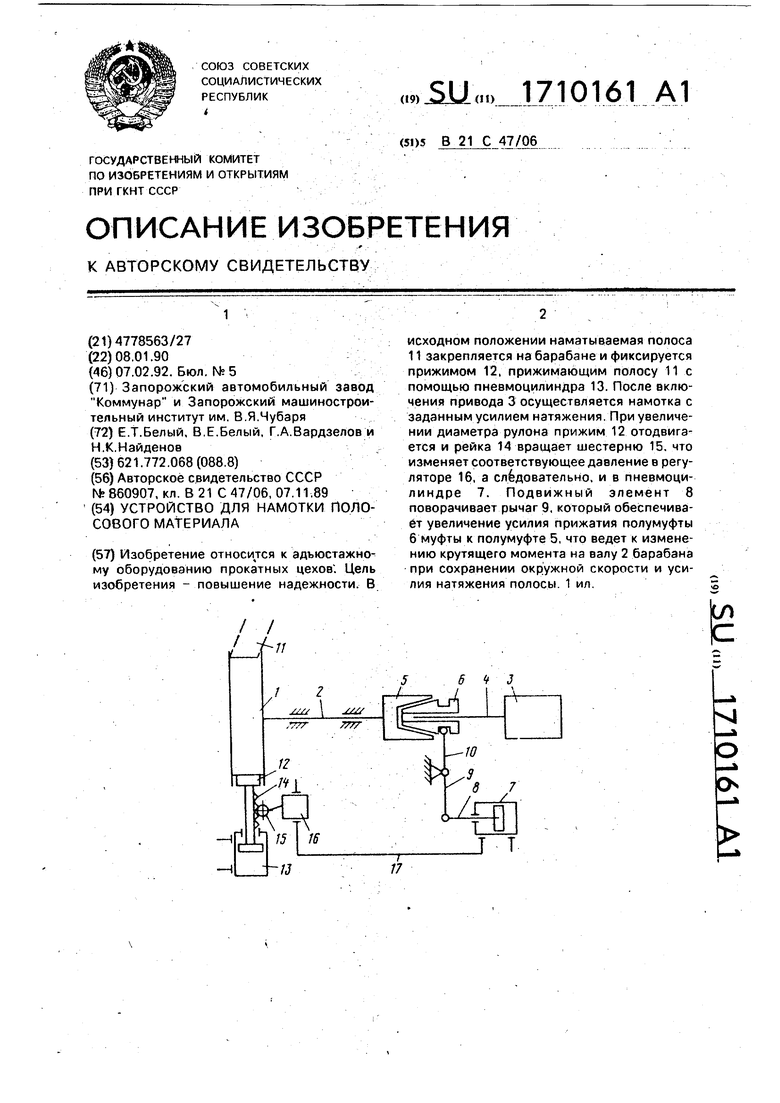

5 На чертеже представлена кинематическая схема устройства.

Устройство содержит барабан 1 на валу 2 с механизмом поворота, выполненным в виде привода 3, на приводном валу 4 которого смонтирована соединительная муфта, состоящая из двух полумуфт 5 и 6, Последние установлены соответственно на валу 2 барабана и приводном валу 4. Механизм поворота барабана включает также пневмо5 цилиндр 7 с подвижным элементом - штоком 8, шарнирно связанным с плечом двуплечего рычага 9, второе плечо которого представляет собой поводковую вилку 10, находящуюся в зацеплении с полумуфтой 6

0 муфты,

Для прижатия, каждого из наматываемых витков полосы 11 к уже намотанному рулону металла в устройстве предусмотрен прижим 12, заданное усилие прижатия кото5 рого к витку обеспечивается механизмом его возвратно-поступательного перемещения, выполненным в виде пневмоцилиндра 13, на штоке которого установлен прижим 12.

0 Механизмы поворота барабана и возвратно-поступательного перемещения прижима соединены между собой узлом связи, содержащим зубчато-реечную передачу 1415, рейка 14 которой закреплена на штоке

5 пневмоцилиндра 13, и регулятор 16 давле ния, соединенный с шестерней 15 передачи и пневмопроводом 17 со штоковой полостью пневмоцилиндра 7.

Устройство работает следующим обра0 зом.

В исходном положении наматываемая полоса 11 закрепляется на барабане 1 и фиксируется прижимом 12, прижимающим, материал с помощью пневмоцилиндра 13.

5 После включения привода 3, вращающего через соединительную муфту вал 2 барабана, осуществляется намотка ленты с заданным усилием натяжения, которое обеспечивается изменением углового полржения шестерни 15 регулятора давления.

При увеличении количества намотанных витков на барабан увеличивается диаметр рулона металла, отодвигающего прижим 12 в направлении от оси барабана, причем в процессе намотки это перемещение негщб , рывное. Одновременно перемещается и; зубчатая рейка 14 узла связи, поворачиваю,щая шестерню 15, которая изменяет давление в регулятрре 16 давления. Последний через пневмопровод 17 пе|эедает этоизменекие давления на шток 8 пневмоцилиндра 7, который, воздействуя на шарнирно соединенное с ним плечо рычага 9, поворачивает вокруг его оси второе плечо - поводковую вилку iOi увеличивающую осевое усилие прижатия полумуфты б к полумуфте 5, Изменение осевого усилия приводит к соответст вующему изменению крутящего момента на валу 2 барабана 1, в результате чего окружная скорость и усилие натяжения полосы сохраняются неизменными.

ФОрмула изобретени я Устройство для намотки полосового материала, содержащее установленный на валу барабан, механизм поворота барабана с приводным валом, прижим, механизм возвратно-поступательного перемещения прижима, а также узел связи упомянутых механизмов между собой, о тличающеес я тем, что, с целью повышения надежности, механизм поворота барабана выполнен в виде соединительной муфты с двумя полумуфтами, одна из которых установлена на валу бараЬана, а другая - на приводном валу, пневмоцилиндра с подвижным элементом, двуплечего рычага, одно плечо которого шарнирно сочленено с упомянутым подвижным элементом, а другое - с полумуфтой, смонтированной на Г1риводном валу, механизм перемещения прижима выполнен в виде пневмоцилиндра, прижи|у| закреплен на штоке этого пневмоцилиндра, а узел связи упомянутых механизмов выполнен в виде реечной передачи, рейка которой закреплена на штоке пневмоцилиндра механизма прижима, и регулятора давления, соединенного с шестерней реечной передачи и связанного с пневмоцилиндром механизма поворота барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки рулонных материалов | 1978 |

|

SU745832A1 |

| Лентопротяжное устройство к машине для печати на пленке | 1975 |

|

SU551230A1 |

| Устройство для зачистки печатных плат | 1984 |

|

SU1275796A1 |

| Способ производства рулонов предварительно растянутой пленки и станок для его реализации | 2019 |

|

RU2713357C1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Станок для намотки крупногабаритных седлообразных обмоток | 1983 |

|

SU1094078A1 |

| Манипулятор обжимного прокатного стана | 1986 |

|

SU1353546A2 |

| МЕРИЛЬНО-НАКАТНАЯ МАШИНА ДЛЯ ПОЛОТНА | 1970 |

|

SU280427A1 |

| Устройство для намотки ленты на оправку | 1986 |

|

SU1368244A1 |

| Устройство для продольной резки и намотки стекловолокнистых материалов | 1980 |

|

SU925642A1 |

Изобретение относится к адьюстажно^ му оборудованию прокатных цехов'. Цель изобретения - повышение надежности. Висходном положении наматываемая полоса 11 закрепляется на барабане и фиксируется прижимом 12, прижимающим полосу 11 с помощью пневмоцилинДра 13. После включения привода 3 осуществляется намотка с заданным усилием натяжения. При увеличении диаметра рулона прижим 12 отодвигается и рейка 14 вращает шестерню 15. что изменяет соответствующее давление в регуляторе 16, а следовательно, и в пневмоци- линдре 1. Подвижный элемент 8 поворачивает рычаг 9. который обеспечивает увеличение усилия прижатия полумуфты 6 муфты к полумуфте 5, что ведет к изменению крутящего момента на валу 2 барабана при сохранении окружной скорости и усилия натяжения полосы. 1 ил.^

| Устройство для намотки | 1979 |

|

SU860907A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-07—Публикация

1990-01-08—Подача