(54) КОВШ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2002 |

|

RU2213644C1 |

| КОВШ ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 2022 |

|

RU2786765C1 |

| РАМНЫЙ МЕТАЛЛИЧЕСКИЙ КАРКАС МНОГОЭТАЖНОГО ЗДАНИЯ И УЗЕЛ РАМНОГО МЕТАЛЛИЧЕСКОГО КАРКАСА | 1998 |

|

RU2146320C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1973 |

|

SU376169A1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА (ВАРИАНТЫ) | 2004 |

|

RU2331830C2 |

| КОВШ С ПРИНУДИТЕЛЬНОЙ РАЗГРУЗКОЙ ОДНОКОВШОВОГО ПОГРУЗЧИКА | 1990 |

|

RU2030513C1 |

| КОМПЛЕКТ ДЛЯ КРЕПЛЕНИЯ ФАСАДНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ, СПОСОБ МОНТАЖА ФАСАДА ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ | 2003 |

|

RU2268971C2 |

| КОНЬКОВЫЙ УЗЕЛ | 2007 |

|

RU2340733C1 |

| КРЫШКА ЯМНОЙ ПРОПАРОЧНОЙ КАМЕРЫ | 1991 |

|

RU2073606C1 |

| МЕМБРАННЫЙ ЭКРАН ПАРОВОГО КОТЛА | 2018 |

|

RU2668048C1 |

1

Изобретение относится к металлургическому машиностроению.

Известны ковши для жидкого металла, включающие сварной корпус, кольцевые пояса жесткости и цапфовые узлы, представляюш,ие собой отлитые за одно целое с цапфами оребренные плиты, либо с запрессованными цапфами 1.

Недостаток ковша состоит в трудоемкости изготовления.

Известны также ковши, преимущественно сталеразливочные, цапфовые узлы которых выполнены сварными и включают оребренную коническую обечайку, приваренную большим основанием к корпусу ковща, а меньшим основанием к цапфе. Конструкция этнх ковшей позволяет уменьшить их металлоемкость по сравнению с ковшами с литой плитой 2.

Однако известные ковши широкого применения не находят.

Наиболее близким по технической сущности к предлагаемому является сварной ковш, включающий корпус с двумя поясами жесткости, соединенный вертикальными ребрами, и расположенный между ними цапфовый узел с радиальными коробчатыми ребрами жесткости, имеющими П-образное поперечное сечение, соединяющими цапфу с поясами жесткости и вертикальными ребрами 3.

- Однако наряду с относительной простотой конструкции изготовление ковша трудоемко в связи с большим объемом сварки и необходимостью применения поковок. Большие габариты плиты или увеличенные размеры прямоугольного конца цапфы соответственно вызывают получение коробчатых элементов цапфого узла с увеличенными габаритами. Все это ведет к увеличению металлоемкости цапфовых узлов и, в конечном счете, к увеличению коэффициента тары ковша в целом.

ts

Цель изобретения - уменьшение металлоемкости ковша.

Эта цель достигается тем, что ребра П-образного поперечного сечения выполнены с цилиндрическими поверхностями, сопрямгаемыми с цапфой, причем их ширина составляет 0,4-0,9 диаметра цапфы и выбрана из условий равнопрочности.

Ребра П-образного поперечного сечения выполняются клинообразной формы с расширением в направлении поясов жесткости и вертикальных ребер.

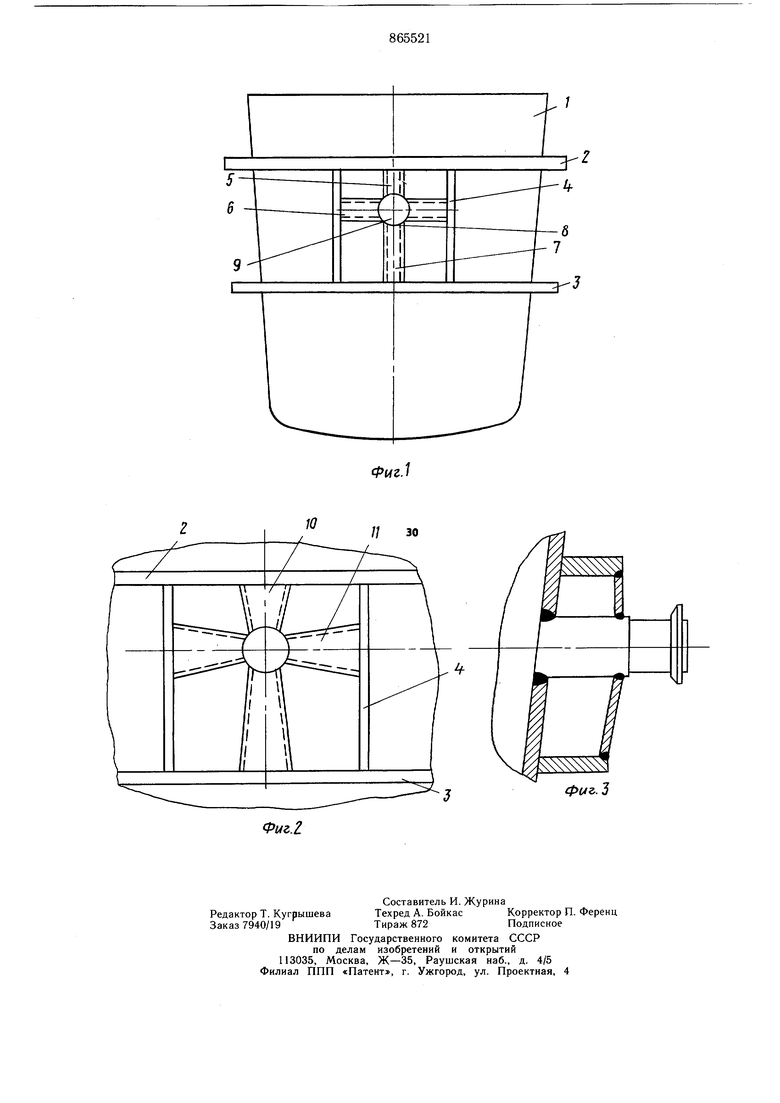

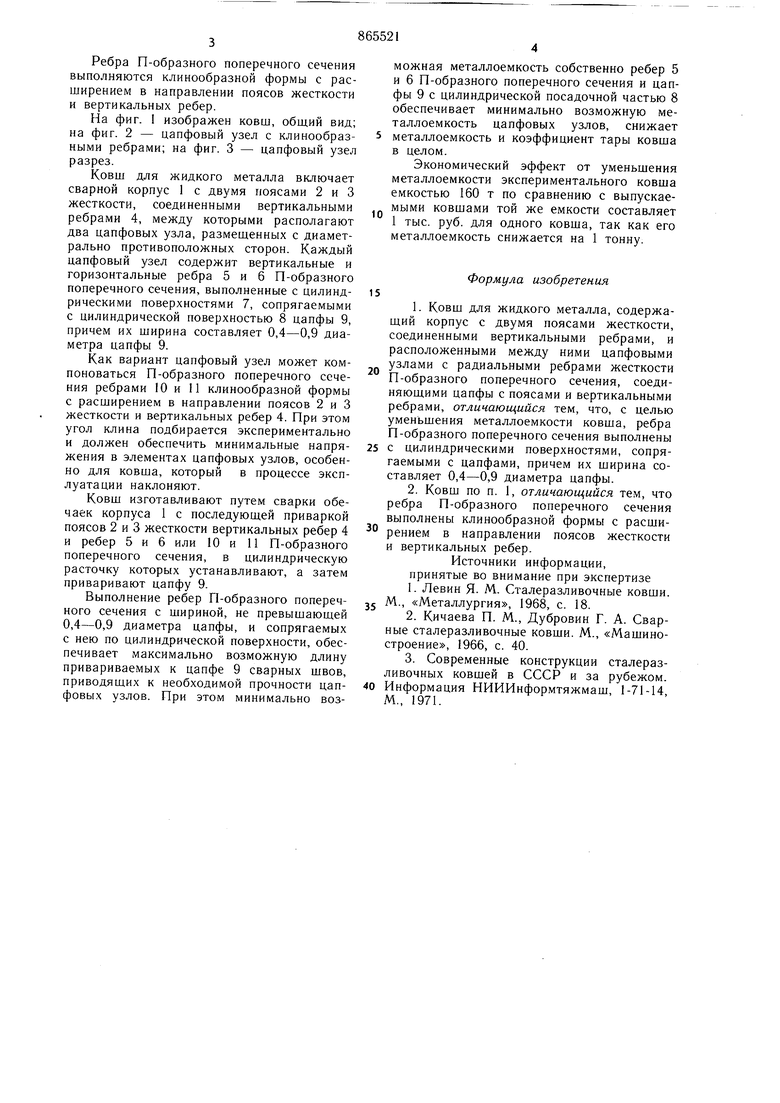

На фиг. 1 изображен ковш, общий вид; на фиг. 2 - цапфовый узел с клинообразными ребрами; на фиг. 3 - цапфовый узел разрез.

Ковш для жидкого металла включает сварной корпус 1 с двумя поясами 2 и 3 жесткости, соединенными вертикальными ребрами 4, между которыми располагают два цапфовых узла, размещенных с диаметрально противоположных сторон. Каждый цапфовый узел содержит вертикальные и горизонтальные ребра 5 и 6 П-образного поперечного сечения, выполненные с цилиндрическими поверхностями 7, сопрягаемыми с цилиндрической поверхностью 8 цапфы 9, причем их ширина составляет 0,4-0,9 диаметра цапфы 9.

Как вариант цапфовый узел может компоноваться П-образного поперечного сечения ребрами 10 и 11 клинообразной формы с расширением в направлении поясов 2 и 3 жесткости и вертикальных ребер 4. При этом угол клина подбирается экспериментально и должен обеспечить минимальные напряжения в элементах цапфовых узлов, особенно для ковша, который в процессе эксплуатации наклоняют.

Ковш изготавливают путем сварки обечаек корпуса 1 с последующей приваркой поясов 2 и 3 жесткости вертикальных ребер 4 и ребер 5 и 6 или 10 и 11 П-образного поперечного сечения, в цилиндрическую расточку которых устанавливают, а затем приваривают цапфу 9.

Выполнение ребер П-образного поперечного сечения с шириной, не превышающей 0,4-0,9 диаметра цапфы, и сопрягаемых с нею по цилиндрической поверхности, обеспечивает максимально возможную длину привариваемых к цапфе 9 сварных швов, приводящих к необходимой прочности цапфовых узлов. При этом минимально возможная металлоемкость собственно ребер 5 и 6 П-образного поперечного сечения и цапфы 9 с цилиндрической посадочной частью 8 обеспечивает минимально возможную металлоемкость цапфовых узлов, снижает металлоемкость и коэффициент тары ковща в целом.

Экономический эффект от уменьшения металлоемкости экспериментального ковша емкостью 160 т по сравнению с выпускаемыми ковшами той же емкости составляет 1 тыс. руб. для одного ковша, так как его металлоемкость снижается на 1 тонну.

Формула изобретения

с цилиндрическими поверхностями, сопрягаемыми с цапфами, причем их ширина составляет 0,4-0,9 диаметра цапфы.

Источники информации, принятые во внимание при экспертизе

Информация НИИИнформтяжмаш, 1-71-14, М., 1971.

Авторы

Даты

1981-09-23—Публикация

1979-05-07—Подача