Изобретение относится к землеройным машинам и может быть использовано на одноковшовых погрузчиках для выполнения погрузочных и бульдозерных операций.

Известен ковш одноковшового погрузчика, представляющий собой сварную конструкцию, состоящую из четырех сварных листов: верхнего - с усиливающим ребром П-образного профиля, нижнего - с режущим ножом и двух боковых. С задней стороны ковша приварены проушины, переходящие в ребра жесткости: к верхнему листу - одна пара для шарнирного крепления тяги поворота ковша; к нижнему листу - две пары для шарнирного крепления головок стрелы. Набор грунта производится при движении погрузчика вперед с одновременным поворотом ковша вверх вокруг шарниров крепления стрелы, а выгрузка грунта - при опрокидывании ковша (поворот вниз) на поднятой стреле [1].

Наиболее близким к предлагаемому по технической сущности является ковш с принудительной разгрузкой, состоящий из корпуса, шарнирно соединенной с ним стенки-отвала, имеющей одну степень свободы (поворот вокруг шарнира), двух гидроцилиндров и двух распорных тяг. Корпус представляет собой сварную конструкцию в виде нижнего и двух боковых листов с перекладиной в верхней части. Перекладина и нижний лист для жесткости конструкции корпуса соединены тремя парами вертикальных ребер, имеющих отверстия. К паре ребер, соединяющих перекладину с нижним листом в средней части ковша, шарнирно крепится тяга поворота ковша, а к двум другим парам ребер шарнирно крепятся головки стрелы (в нижних отверстиях), корпуса гидроцилиндров (в верхних отверстиях), шарнирно-сочлененных в средней части распорные тяги (отверстия в средней части) и подвижная стенка-отвал (в отверстиях верхних проушин, направленных внутрь ковша). Подвижная стенка-отвал в верхней части имеет проушины для шарнирного соединения с корпусом ковша, а с задней (наружной) стороны - проушины для шарнирного крепления штоков гидроцилиндров и распорных тяг. Ковш предназначен для погрузочных и бульдозерных операций. Когда штоки гидроцилиндров втянуты в корпуса, то стенка-отвал находится в заднем крайнем положении, т.е. ковш приспособлен для погрузочных работ. При этом наполнение ковша производится обычным способом, а выгрузка может быть произведена принудительно (при неполном опрокидывании, если требуется увеличенный вылет и высота разгрузки) поворотом стенки-отвала вокруг шарниров посредством гидроцилиндров управления. При выдвинутых на полную длину штоках гидроцилиндров ковшом можно производить бульдозерные работы. В этом положении шарнирно сочлененные тяги натянуты по прямой (установлены в распор) и вся нагрузка от призмы волочения через стенку-отвал передается на них. При этом гидроцилиндры разгружены.

В процессе выгрузки грунта стенка-отвал, поворачиваясь в шарнире подвески, нижней кромкой копирует поверхность нижнего листа корпуса ковша. При этом эффективность работы ковша (производительность, надежность) определяется величиной зазора между поверхностями нижнего листа и стенкой-отвалом: чем больше зазор, тем больше грунта остается в ковше. В то же время для обеспечения минимального зазора по всей поверхности нижнего листа, копируемой стенкой-отвалом, требуется высокая точность его изготовления. При наличии даже незначительного отклонения радиуса кривизны от номинального значения зазор либо увеличивается, либо уменьшается. При увеличении зазора падает производительность (увеличивается остаток грунта в ковше), а при уменьшении зазора - возможно трение нижней кромки стенки-отвала о поверхность гнутого листа корпуса ковша или, в худшем случае, заклинивание. Заклинивание так же возможно при попадании в зазор твердых включений грунта (мелкие камни, щебень, галька и т.п.). Все это оказывает значительное влияние на уровень надежности (долговечность и безотказность) ковша. Кроме того, основными конструктивно-технологическими недостатками известного ковша являются громоздкость и значительная металлоемкость распорных тяг и неизбежность трения нижней кромки подвижной стенки о поверхность нижнего листа корпуса ковша при износе шарнирной подвески стенки-отвала (незащищенной от попадания абразивных частиц) и заклинивание - при незначительной деформации нижнего листа.

Целью изобретения является снижение металлоемкости и повышение надежности ковша.

Достигается это за счет вывода из конструкции ковша с принудительной разгрузкой шарнирно сочлененных распорных тяг и установки роликов на подвижной стенке-отвале. При этом фиксация подвижной стенки в положении "Отвал бульдозера" производится за счет выполнения шарнирной подвески стенки-отвала овальными отверстиями, наличия специальных углублений в нижней стенке корпуса ковша и выступов, расположенных на кронштейнах роликов.

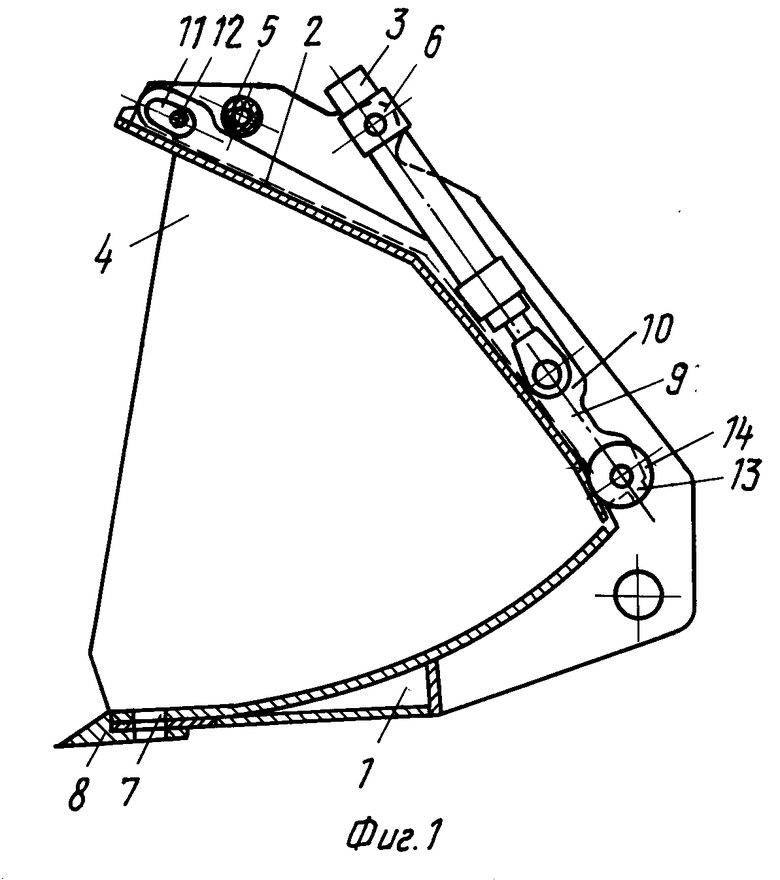

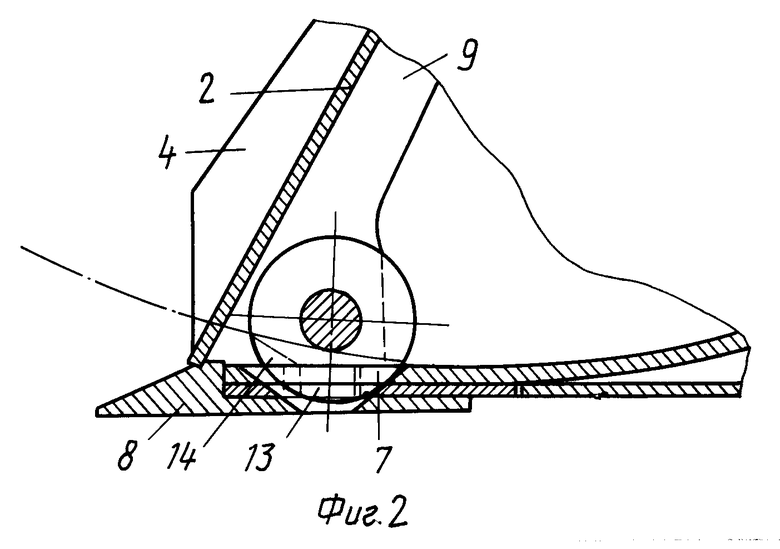

На фиг.1 изображен универсальный ковш погрузчика (сечение по оси одного из гидроцилиндров управления); на фиг.2 - узел фиксации стенки-отвала в положении "Отвал бульдозера" (местное сечение).

Универсальный ковш погрузчика состоит из корпуса 1, подвижной стенки 2 и двух гидроцилиндров управления 3. Корпус представляет собой сварную конструкцию из гнутого (по радиусу поворота подвижной стенки) и прямого (в зоне крепления ножа) нижнего листа, двух боковых стенок 4 и перекладины 5. Перекладина и нижний лист для жесткости конструкции соединены ребрами: парой ребер, расположенных в середине корпуса и имеющих отверстия для крепления тяги поворота ковша (не указаны); двумя парами ребер, расположенными по краям (на уровне головок стрелы) и имеющими отверстия шарнирного крепления головок стрелы и отверстия 6 - шарнирного крепления корпуса гидроцилиндров. В передней части нижнего листа имеются два сквозных конических отверстия 7. Передняя часть нижнего листа усилена и имеет резьбовые отверстия для крепления ножа 8, установленного по касательной к радиусу изгиба нижнего листа. Стенка-отвал 2 представляет собой сварную конструкцию, состоящую из стального листа и приваренных к нему продольных и поперечных ребер жесткости. Две пары поперечных ребер жесткости 9 в нижней части имеют отверстия 10 шарнирного крепления штоков гидроцилиндров, а в верхней части - овальные отверстия 11 для установки осей 12, закрепленных на корпусе. В нижней части стенки-отвала жестко крепятся кронштейны со специальными выступами 13 и роликами 14.

Устройство работает следующим образом. При наполнении ковша подвижная стенка 2 упирается в ребра жесткости корпуса 1 и придерживается гидроцилиндрами 3. Наполнение ковша производится обычным способом - внедрением в грунт с запрокидыванием. Нагрузка производится тоже обычным способом - путем опрокидывания, а при необходимости увеличения вылета стрелы и высоты разгрузки - принудительным путем, т.е. выталкиванием грунта за счет рабочего хода стенки-отвала при неполном опрокидывании ковша.

При включении гидроцилиндров управления шток выходит из корпуса и через шарнир проушины 10 воздействует на подвижную стенку. Подвижная стенка, поворачиваясь вокруг осей 12, установленных в проушинах 11 ребер жесткости 9, катится по поверхности нижнего листа на роликах 14, при этом гидроцилиндры поворачиваются вслед за стенкой на осях, установленных в отверстиях 6. В конце хода штока гидроцилиндра подвижная стенка выходит из радиуса кривизны нижнего листа корпуса, при этом появляется зазор между ее нижней кромкой и поверхностью ножа 8, а ролики 14 попадают в зону расположения сквозных конических отверстий 7. Подвижная стенка опускается в овальных отверстиях проушин до упора нижней кромки о нож ковша, а ролики 14 вместе с выступами 13 входят в сквозные отверстия (выдавливая попавший грунт). Небольшой зазор между вертикальными рабочими поверхностями выступов и отверстий ликвидируется при загружении подвижной стенки призмой волочений грунта. Нагрузка от призмы волочения в этом положении через выступы 13 передается на вертикальную поверхность отверстий 7, гидроцилиндры при этом разгружены. При возврате подвижной стенки в заднее крайнее положение под действием гидроцилиндров она сначала поднимается (вырабатывая необходимый свободный ход в овальных отверстиях проушин 11), в результате чего выступы 13 выходят из отверстий 7, после чего подвижная стенка, катаясь на роликах, возвращается в заднее крайнее положение до упора (полный ход штоков гидроцилиндров) в ребра жесткости. Жесткость ковша обеспечивается за счет соединения нижнего листа ковша с боковыми стенками 4 посредством перекладины 5 и ребер жесткости, а надежность конструкции (т.е. предотвращение износа поверхностей подвижной стенки и корпуса или заклинивание, при деформации нижнего листа или попадании твердых включений грунта в зазор между нижним листом корпуса и нижней кромкой стенки-отвала) - за счет свободного вертикального перемещения подвижной стенки в овальных отверстиях проушин шарнирной подвески.

Технико-экономическая эффективность данного изобретения заключается в снижении металлоемкости за счет отказа от массивных шарнирно сочлененных тяг и повышении надежности ковша за счет исключения влияния износа шарнирной подвески подвижной стенки и случайной деформации нижнего листа корпуса на ресурс ковша и его работоспособность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЧЕЛЮСТНОЙ КОВШ ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1992 |

|

RU2019633C1 |

| Ковш экскаватора-драглайна | 1987 |

|

SU1521835A1 |

| БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 1989 |

|

RU2016171C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ПОГРУЗЧИКА | 2004 |

|

RU2276234C1 |

| Ковш скрепера | 1982 |

|

SU1073389A2 |

| СОШНИК-БУЛЬДОЗЕР ГУСЕНИЧНОЙ БРОНИРОВАННОЙ РЕМОНТНО-ЭВАКУАЦИОННОЙ МАШИНЫ | 2009 |

|

RU2393417C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ПОГРУЗЧИКА | 2009 |

|

RU2401360C1 |

| Ковш погрузчика | 2022 |

|

RU2796985C1 |

| Рабочее оборудование фронтального погрузчика | 1986 |

|

SU1388518A1 |

| Ковш планировщика | 1990 |

|

SU1774977A3 |

Использование: разработка липких и вязких грунтов, выполнение бульдозерных работ. Сущность изобретения: ковш имеет механизм фиксации подвижной стенки в крайнем переднем положении, состоящий из прикрепленных к нижней части подвижной стенки кронштейнов с роликами и упорными выступами, которые взаимодействуют со сквозными коническими отверстиями с прорезями, выполненными в корпусе ковша. Проушины подвески подвижной стенки к корпусу выполнены овальной формы. 2 ил.

КОВШ С ПРИНУДИТЕЛЬНОЙ РАЗГРУЗКОЙ ОДНОКОВШОВОГО ПОГРУЗЧИКА, включающий корпус с ножом, шарнирно подвешенную к корпусу на пружинах подвижную стенку ковша и гидроцилиндры ее управления, отличающийся тем, что, с целью повышения надежности в работе ковша и уменьшения металлоемкости, ковш снабжен механизмом фиксации подвижной стенки в крайнем переднем положении, выполненным из прикрепленных к нижней части подвижной стенке кронштейнов с установленными на них роликами, из упорных выступов на кронштейнах, выполненных в корпусе ковша около ножа сквозных конических отверстий с прорезями с возможностью их взаимодействия соответственно с роликами и упорными выступами, а проушины подвески подвижной стенки к корпусу выполнены овальной формы.

| Бачанов А.Ф., Забегалов Г.В | |||

| и др | |||

| Самоходные погрузчики, - М.: Машиностроение, 1979, с.171, 172. |

Авторы

Даты

1995-03-10—Публикация

1990-06-27—Подача