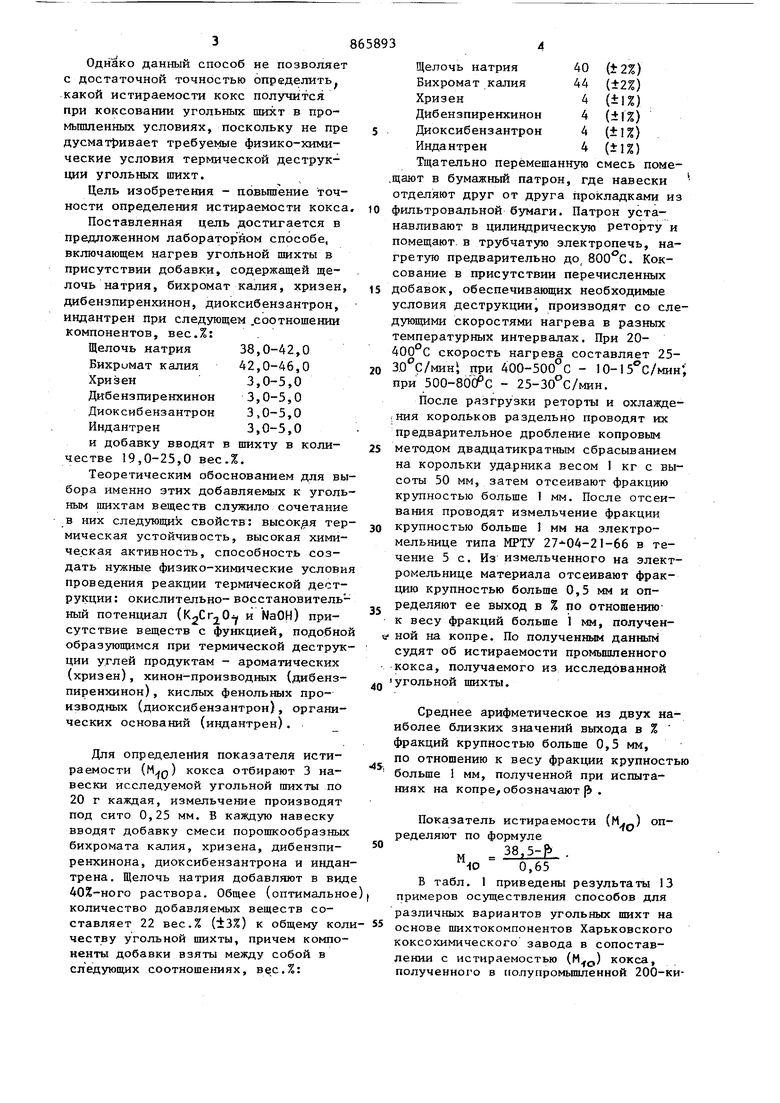

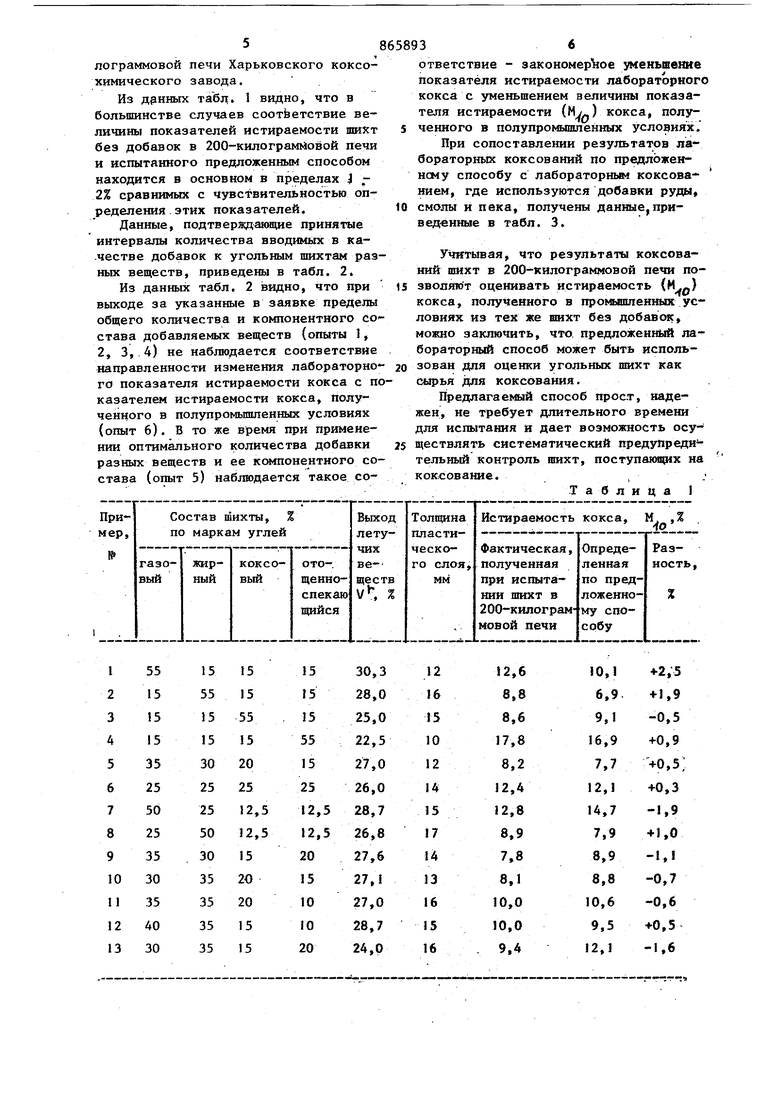

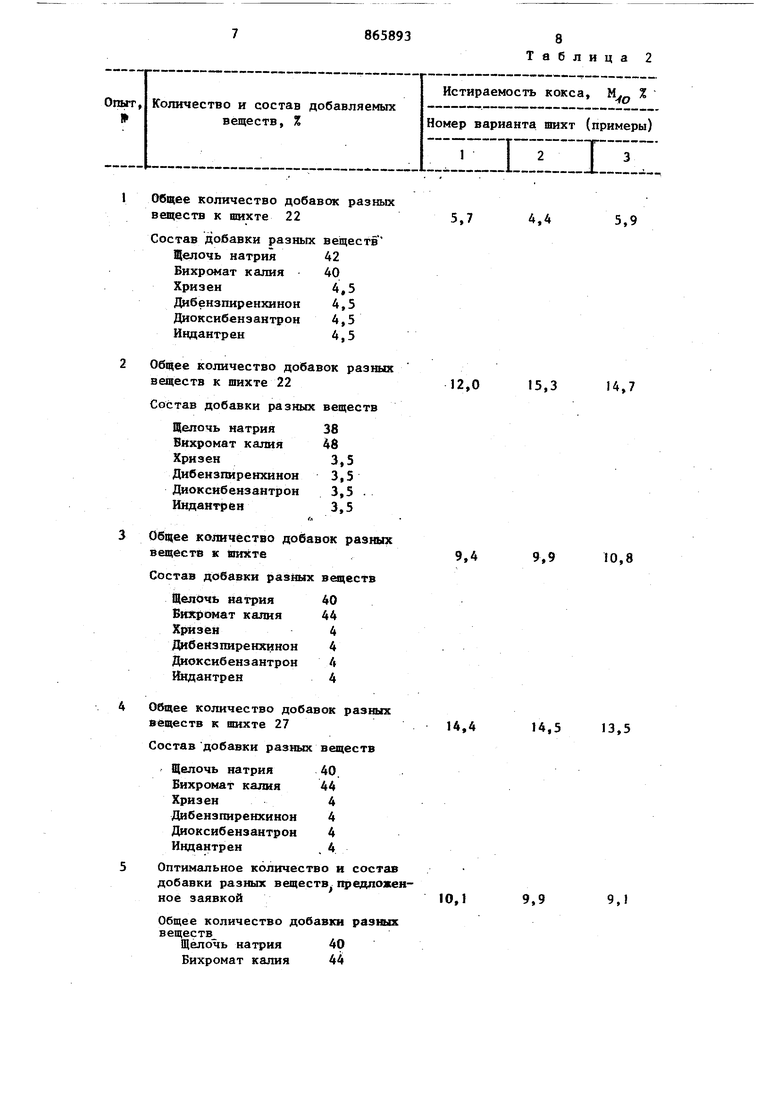

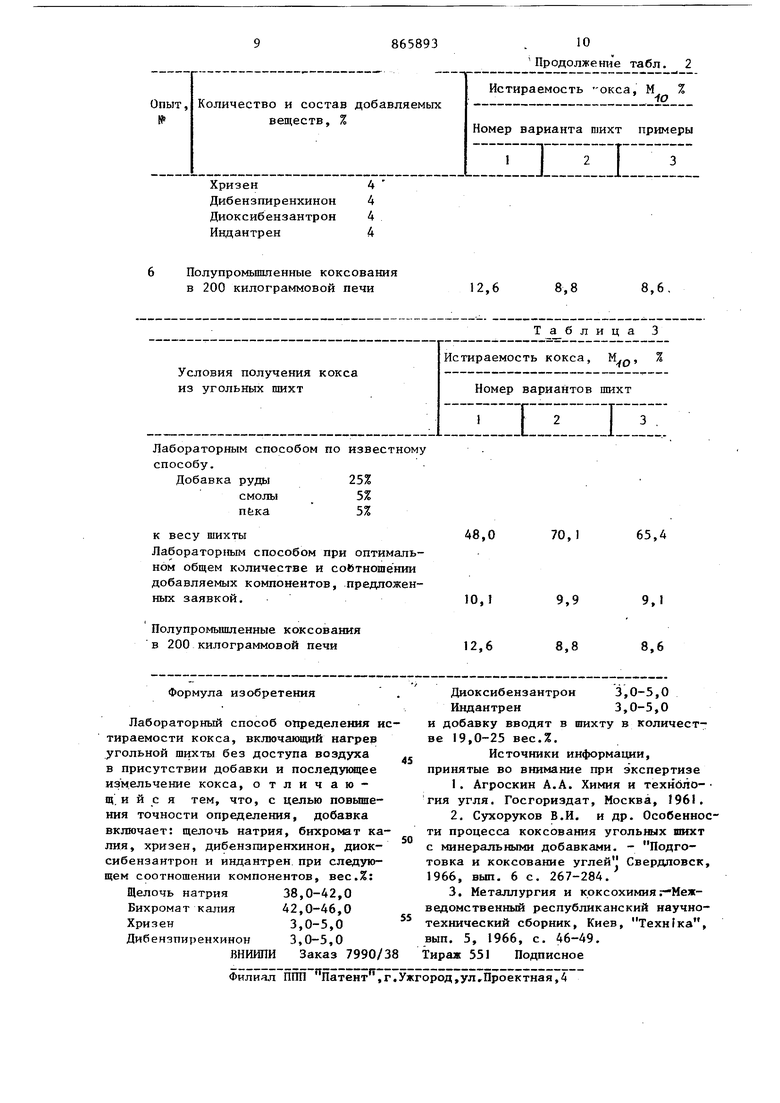

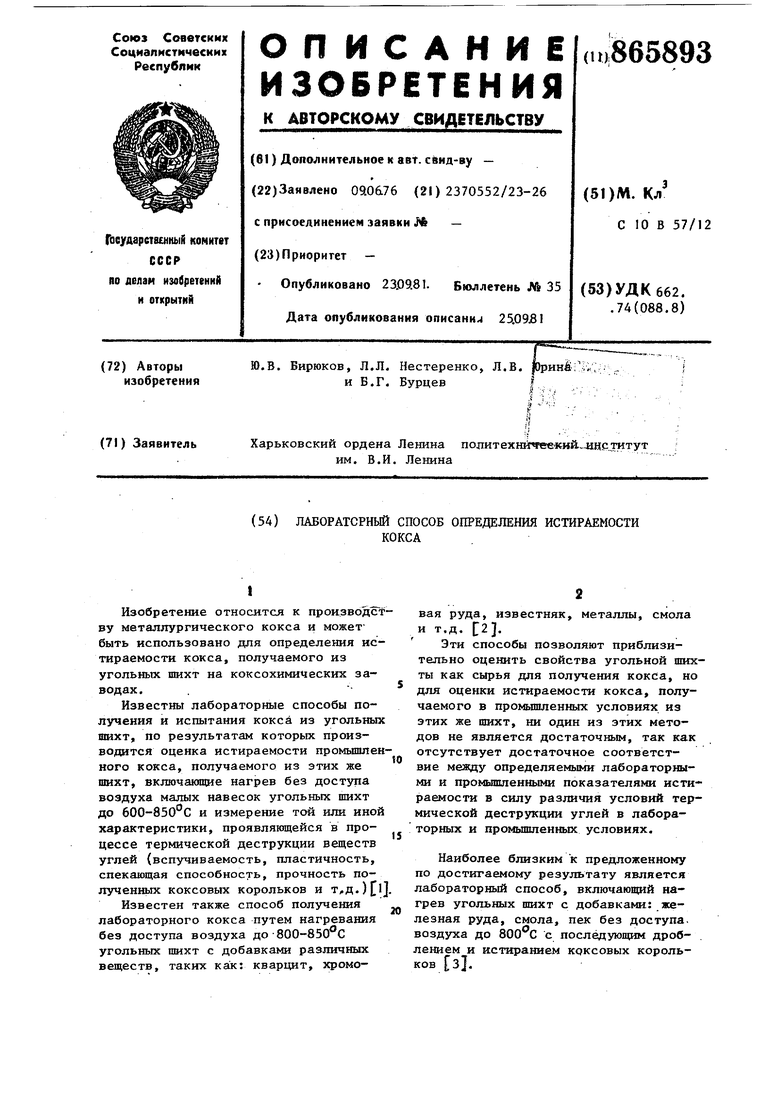

Изобретение относится к производст ву металлургического кокса и может быть использовано для определения истираемости кокса, получаемого из угольных шихт на коксохимических заводах. Известны лабораторные способы получения и испытания кокса из угольных шихт, по результат которых производится оценка истираемости промышлен ного кокса, получаемого из этих же шихт, включающие нагрев без доступа воздуха малых навесок угольных шихт до 600-850°С и измерение той или иной характеристики, проявляющейся в процессе термической деструкции веществ углей (вспучнваемость, пластичность, спекающая способность, прочность полученных коксовых корольков и т,д.)ц Известен также способ получения лабораторного кокса путем нагревания без доступа воздуха до-800-850 С угольных шихт с добавками различных веществ, таких кгж: кварцит, хромовая руда, известняк, металлы, смола и т.д. f2. Эти способы позволяют приблизительно оценить свойства угольиой шихты как сырья для получения кокса, но для оценки истираемости кокса, получаемого в промышленных условиях из этих же шихт, ни один из этих методов не является достаточным, так как отсутствует достаточное соответствие между определяемыми лабораторными и промышленными показателями исти раемости в силу различия условий термической деструкции углей в лабораторных и промышленных условиях. Наиболее близким к предложенному по достигаемому результату является лабораторный способ, включаюпщй нагрев угольных шихт с добавками: железная руда, смола, пек без доступа, воздуха до 800 С с последующим дроблением и истиранием коксовых корольков i3j. 3 Однако данный способ не позволяет с достаточной точностью определить какой истираемости кокс получится при коксовании угольных шихт в промьппленных условиях, поскольку не пре дусматривает требуемые физико-химические условия термической деструкции угольных шихт. Цель изобретения - повьшение точности определения истираемости кокса Поставленная цель достигается в предложенном лабораторйом способе, включающем нагрев угольной шихты в присутствии добавки, содержащей щелочь натрия, бихромат калия, хризен, дибензпиренхинон, диоксибензантрон, индантрен при следующем .соотношении компонентов, вес.%: Щелочь натрия 38,0-42,0 42,0-46,0 Бихримат калия 3,0-5,0 Хризен 3,0-5,0 Дибензпиренхинон 3,0-5,0 Диоксибензантрон Индантрен 3,0-5,0 и добавку вводят в шихту в количестве 19,0-25,0 вес.%. Теоретическим обоснованием для вы бора именно этих добавляемых к уголь ным шихтам веществ служило сочетание в них cлeдyкlщиk свойств: высок;ая тер мическая устойчивость, высокая химическая активность, способность создать нужные физико-химические услови проведения реакции термической деструкции: окислительно- восстановительный потенциал {К2Сг-0 4 и МаОН) присутствие веществ с функцией, подобно образующимся при термической деструк ции углей продуктам - ароматических (хризен), хинон-производных (дибензпиренхинон) , кислых фенольных производных (дисксибензантрон), органических оснований (индантрен). Для определения показателя истираемости (M,JO) кокса отбирают 3 навески исследуемой угольной шихты по 20 г каждая, измельчение производят под сито 0,25 мм. В каждую навеску вводят добавку смеси порошкообразных бихромата калия, хризена, дибензпиренхинона, диоксибензантрона и индан трена. Щелочь натрия добавляют в вид 40%-ного раствора. Общее (оптимальн количество добавляемых веществ составляет 22 вес.% (±3%) к общему кол честву угольной шихты, причем компоненты добавки взяты между собой в следующих соотношениях, ве.с.%: Щелочь натрия Бихромат калия Хризен ДИб ен 3 пир е нхино н Диоксибензантрон Индантрен Тщательно перёмешаннзто смесь помеают в бумажный патрон, где навески тделяют друг от друга прокладками из ильтровальной бумаги. Патрон устаавливают в цилиндрическую реторту и омещают, в трубчатую электропечь, наретую предварительно до. . Кокование в присутствии перечисленных обавок, обеспечивающих Необходимые словия деструкции, производят со слеующими скоростями нагрева в разных емпературных интервалах. При 2000°С скорость нагрева составляет 250°С/мкн при 400-500°С - 10-15 с/мин, ри 500-80 сРс - 25-30°С/мин. После разгрузки реторты и охлаждения корольков раздельно проводят их предварительное дробление копровым методом двадцатикратным сбрасыванием на корольки ударника весом I кг с высоты 50 мм, затем отсеивают фракцию крупностью больше 1 мм. После отсеивания проводят измельчение фракции крупностью больше 1 мм на злектромельнице типа МРТУ 27- 04-21-66 в течение 5 с. Из измельченного на электромельнице материала отсеивают фракцию крупностью больше 0,5 мм и определяют ее выход в % по отношениюк весу фракций больше 1 мм, получеиной на копре. По полученньм данным судят об истираемости промьшшенного кокса, получаемого из исследованной угольной шихты. Среднее арифметическое из двух наиболее близких значений выхода в % фракций крупностью больше 0,5 мм, по отношению к весу фракции крупностью больше 1 мм, полученной при испытаниях на копре/ обозначают (Ь . Показатель истираемости ределяют по формуле 38,5-Р . ЧО 0,65 В табл. 1 приведены результаты 13 примеров осуществления способов для различных вариантов угольных шихт на основе шихтокомпонентов Харьковского коксохимического завода в сопоставлении с истираемостью (М,) кокса, полученного в юлупромьшшенной 200-килограммовой печи Харьковского коксохимического завода. Из данных табл. 1 видно, что в большинстве случаев соответствие величины показателей истираемости шихт без добавок в 200-килограммовой печи и испытанного предложенным способом находится в основном в пределах } 2% сравнимых с чувствительностью определения . этих показателей. Данные, подтверждающие принятые интервалы количества вводимых в ка.честве добавок к угольным шихтам раз ных веществ, приведены в табл. 2. Из данных табл. 2 видно, что при выходе за указанные в заявке пределы общего количества и компонентного СО става добавляемых веществ (опыты 1, 2, 3, 4) не наблюдается соответствие направленности изменения лабораторно го показателя истираемости кокса с п казателем истираемости кокса, полученного в полупромьшшеншлх условиях (опыт 6). В то же время при применении оптимального количества добавки разных веществ и ее компонентного со става (опыт 5) наблюдается такое соответствие - закономер ое уменьшение показателя истираемости лабораторного кокса с уменьшением величины показателя истираемости (М/.) кокса, полученного в полупромышленных условиях. При сопоставлении результатов лабораторных коксований по предложением у способу с лабораторньм коксованием, где используются добавки руда смолы и пека, получены данные,приведенные в табл. 3. Учитывая, что результаты коксований шихт в 200-килограммовой печи позволяют оценивать истираемость (М-д) кокса, полученного в промышленных условиях из тех же шихт без добавшс, можно заключить, что предложенный лабораторшлй способ может быть использован для оценки угольных шихт как сырья для коксования, Предлагаемый способ прост, надежен, не требует длительного времени для испытания и Дает возможность осуществлять систематический предупреди тельный контроль шихт, поступающ1х на коксование.j Таблица I

Опыт,

Количество и состав добавляемых веществ, %

Общее количество добавок разны веществ к шихте 22

Состав добавки разныхвеществ

Щелочь натрия42

Бихромат калия40 Хризен4,5

Дибензпиренхинон 4,5 Диоксибензантрон 4,5 Индантрен 4,5

Общее количество добавок разны веществ к шихте 22

Состав добавки разных веществ

Щелочь натрия38

Вихромат калия46 Хризен3,5

Дибензпиренхинон 3,5 Диоксибензантрон 3,5 . ИндантрЁН 3,5

frt

Общее количество добавок разны веществ к яихте

Состав добавки разных веществ

Щелочь натрия40

Бихромат калия44

Хризен4

Дибензпиренхинон4

Диоксибензантрон4

Индантрен4

Общее количество добавок разны веществ к шихте 27

Состав добавки разных веществ

Щелочь натрия40.

Бихромат калия44

Хризен4

Дибензпиренхинон4

Диоксибензантрон4

Индантрен.4

Оптимальное количество и сос добавки разных веществ предлное заявкой

Общее количество добавки раз веществ

Щелочь натрия 40

Бихромат калия 44

Истираемость кокса, М %

Номер варианта шихт (примеры)

jZniZZEZI

4,4

5,9

5,7

15,3

14,7

12,0

9,4

10,8

9,9

14,4

14,5 13,5

9,1

9,9

10,1

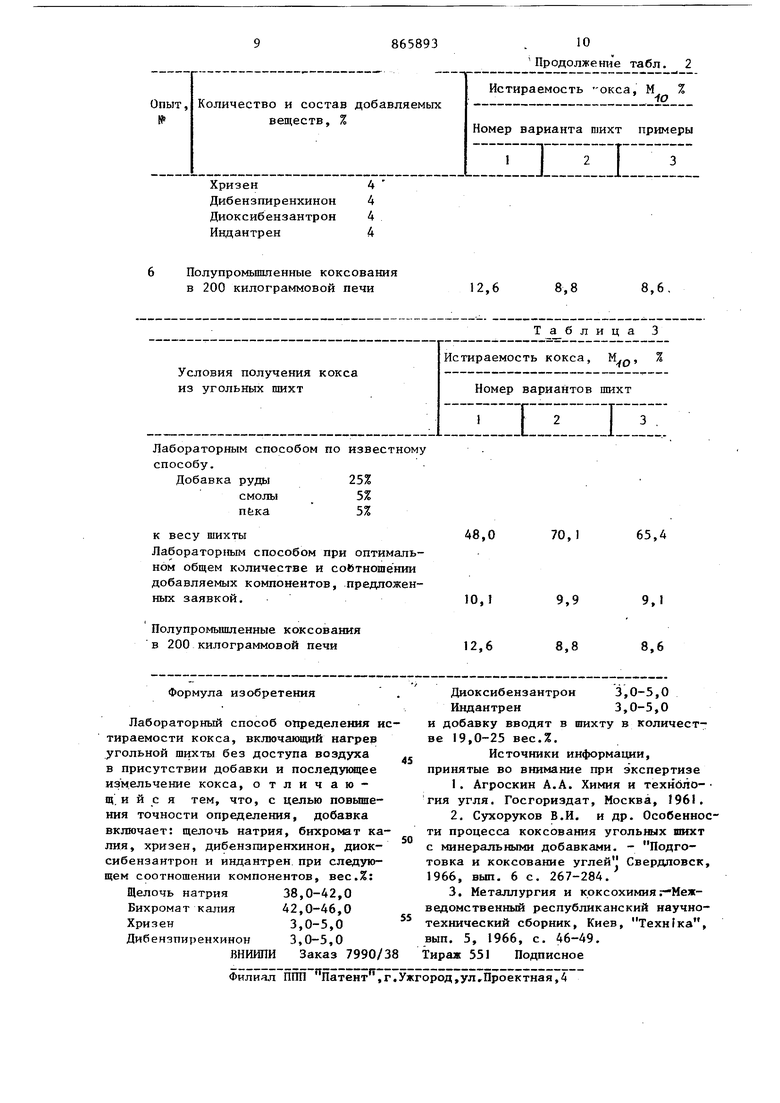

6 Полупромьшшенные коксования в 200 килограммовой печи

Условия получения кокса из угольных шихт

Лабораторным способом поизвестному

способу.

Добавка рудь125%

смолы5%

пька 5%

к весу шихты

Лабораторным способом при оптимальном общем количестве и соЬтношёнии добавляемых компонентов, предложен8,8

8,6

12,6

Таблица 3

Истираемость кокса, Номер вариантов шихт

IZZI

70,1

65,4

48,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Лабораторный способ определения дробимости кокса | 1976 |

|

SU865892A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1993 |

|

RU2039787C1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| Способ определения пригодности высокометаморфизованных углей для коксования | 1982 |

|

SU1180381A1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| Способ подготовки к коксованию угольной шихты | 1988 |

|

SU1778137A1 |

| Способ подготовки шихты к коксованию | 1989 |

|

SU1736994A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

Авторы

Даты

1981-09-23—Публикация

1976-06-09—Подача