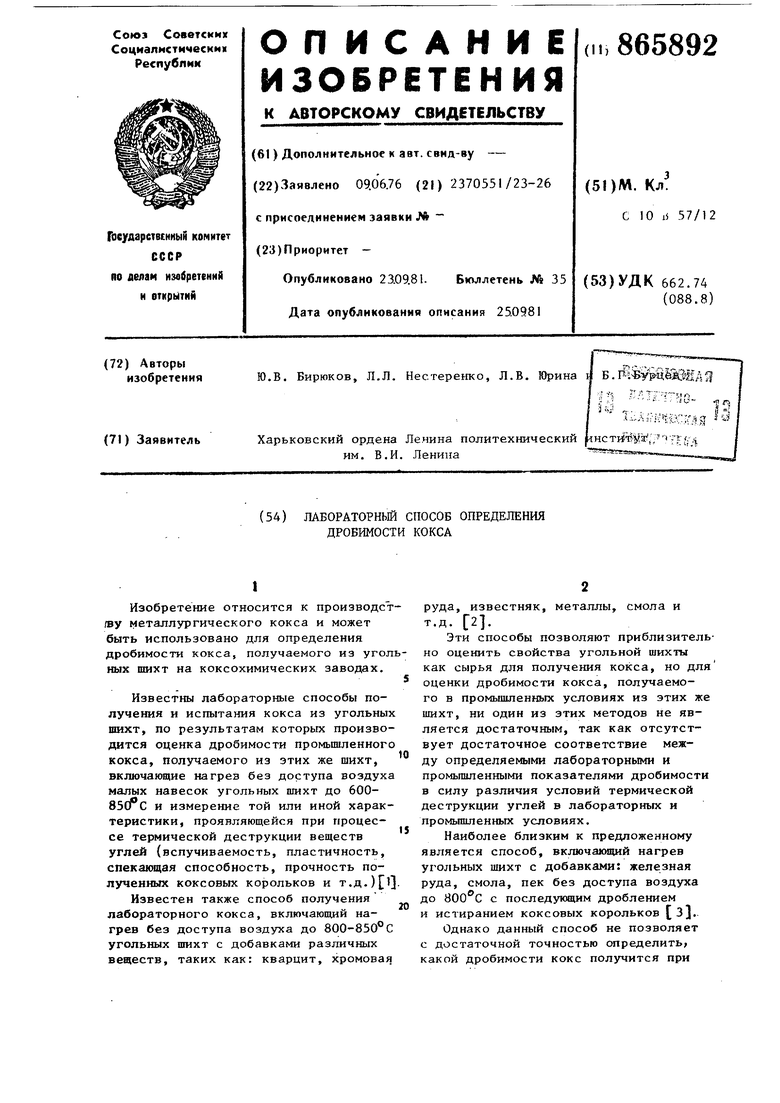

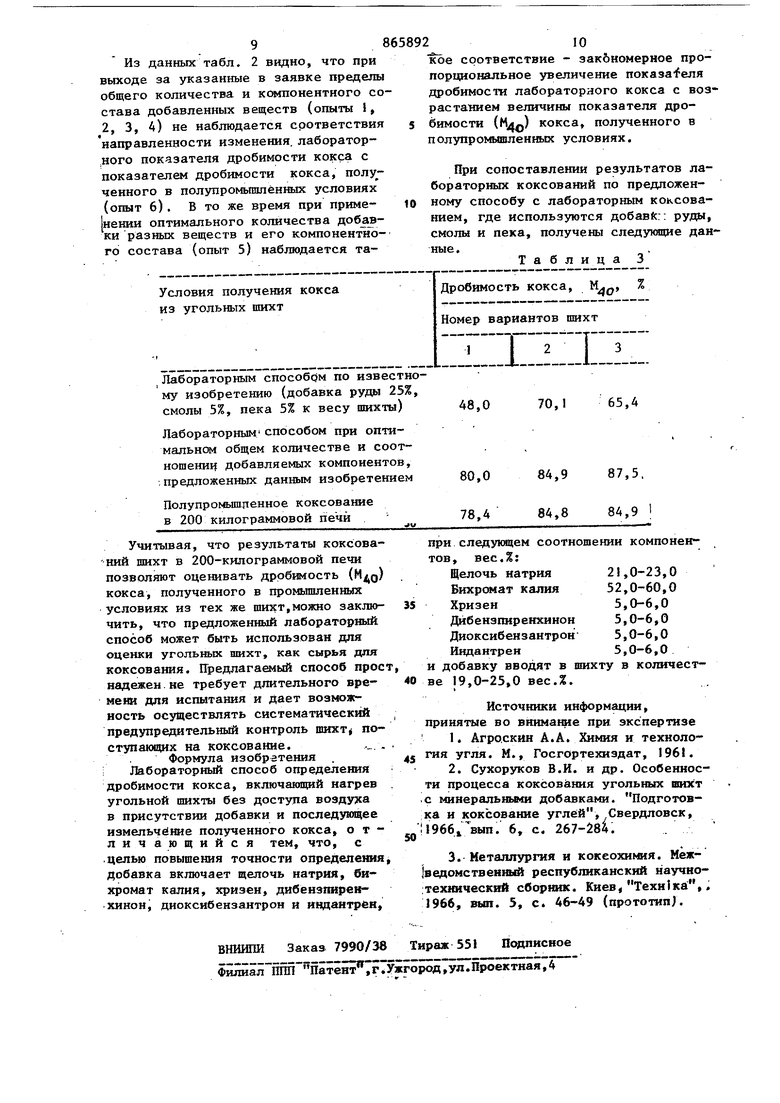

Изобретение относится к производст ву металлургического кокса и может быть использовано для определения дробимости кокса, получаемого из угол ных шихт на коксохимических заводах. Известны лабораторные способы получения и испытания кокса из угольных шихт, по результатам которых производится оценка дробимости промьш1ленного кокса, получаемого из этих же шихт, включающие нагрев без доступа воздуха малых навесок угольных шихт до 60085СГС и измерение той или иной характеристики, проявляющейся при процессе термической деструкции веществ углей (вспучиваемость, пластичность, спекающая способность, прочность полученных коксовых корольков и т.д.)р Известен также способ получения лабораторного кокса, включающий нагрев без доступа воздуха до 800-850°С угольных пшхт с добавками различных веществ, таких как: кварцит, хромовая руда, известняк, металлы, смола и т.д. 2. Эти способы позволяют приблизительно оценить свойства угольной шихты как сырья для получения кокса, но для оценки дробимости кокса, получаемого в промышленных условиях из этих же шихт, ни один из этих методов не является достаточным, так как отсутствует достаточное соответствие между определяемыми лабораторными и промьшшенными показателями дробимости в силу различия условий термической деструкции углей в лабораторных и промышленных условиях. Наиболее близким к предложенному является способ, включахмций нагрев угольных шихт с добавками: железная руда, смола, пек без доступа воздуха до с последующим дроблением и истиранием коксовых корольков З. Однако данный способ не позволяет с достаточной точностью определить какой дробимости кокс получится при 1 коксовании угольных шихт в промышленные условиях,поскольку не предусматривает требуемые физико-химические условия термической деструкции угольных шихт. Цель изобретения - повышение точности определения дробимости кокса. Поставленная цель достигается тем что согласно лабораторному способу, включающему нагрев угольной шихты в присутствии добавки, содержащей щелочь натрия, бихромат калия, хризен, дибензпиренхинон, диоксибензантрон и индантрен, при следующем соотношении компонентов, вёс.%: .. Щелочь натрия 21,0-23,0 Бихромат калия 52,0-60,0 Хризен5,0-6,0 Дибензпиренхинон 5,0-6,0 Диоксибензантрон 5,0-6,0 Индантре н 5,0-6,0 добавку вводят в шихту в количест ве 19,0-25,0 вес.%. Теоретическим обоснованием для вы бора именно этих добавляемых к уголь ным шихтам веществ служит сочетание них следующих свойств: высокая терми ческая устойчивость, высокая химичес кая активность, способность создать нужные физико-химические услогия про ведения реакций термической деструкции: окислительно-восстановительный потенциал ( NaOH),присутствие веществ с функцией, подобной об разу101Щ1мся при термической деструкции углей продуктам - ароматических (хризен), хинон-производных, (дибенз пиренхинон) , кислых фенолышх производных (диоксибензантрон), органичес ких оснований (индантрен). Для определения показателя дробимости (М4о) отбирают 3 навески иссле дуемой угольной шихты по 20 г каждая измельчение производят под сито 0,25 мм. В каждую навеску вводят добавку смеси порошкообразных бихрома калия, хризена, дибензпиренхинона, диоксибензантрона и индантрена. Ще|Лочь натрия добавляют в виде 40%-но раствора. Общее оптимальное количес во добавляемых веществ составляет 22 вес.% (±3%) к общему количеству угольной шихты, причем компоненты д бавки взяты между собой в следующих соотношениях, вес.%: 22,0 (+1%) Щелочь натрия 56,0 (±4%) Бихромат калия 5,5 (±0,5%) Хризен 5,5 (±0,5%) Дибензпиренхинон 5,5 (±0,5%) Индантрен Тщательно перемешанную смесь помеают в бумажный патрон, где навески тделяют друг от друга прокладками з фильтровальной бумаги Патрон устанавливают в цилиндричесую реторту и помещают в трубчатую лектропечь, нагретую предварительно о 800 С. Коксование в присутствии пеечисленных добавок, обеспечивающих еобходимые условия деструкции, прозводят со следующими скоростями нарева в разных температурных интерваах. При 20-400 С скорость нагрева сотавляет 25-30с/мин, при 400-500°С 0-15 С/мин, при 500-800 с - 250 С/мин. После разгрузки реторты и охлажде,{мя корольков раздельно проводят их предварительное дробление копровым методом двадцатикратным сбрасыванием на корольки ударника весом 1 кг с высоты ПО мм, затем отсеивают фракцию крупностью более 1 мм. После отсеиваНИН производят измельчение фракции крупностью больше 1 мм на электромельнице типа МРТУ 27-40-21-66 в течение 5 с. Из измельченного на электромельнице материала отсеивают фракцию крупностью больше 0,5 мн и определяют ее выход в % по отношению к весу фракции больше 1 мм, полученной на копре. По полученным результатам судят о дробимости промипленного кокса, получаемого из исследованной угольной шихты без добавок. Среднее арифметическое из 2-х наиболее близких числовых значений является результатом опыта и обозначается буквой о.. Показатель дробимости (N40) определяют по формуле 50,2 .(%) В табл. 1 приведеш.1 результаты примеров осуществления способа для различных вариантов уголыллх шихт на основе шихтокомпонентов Харьковского коксохимического завода в сопоставлении с дробимоетью (Мл0) кокса, полученного в полупромьшшенной 200-ки- лограммовой печи Харьковского коксохимического завода.

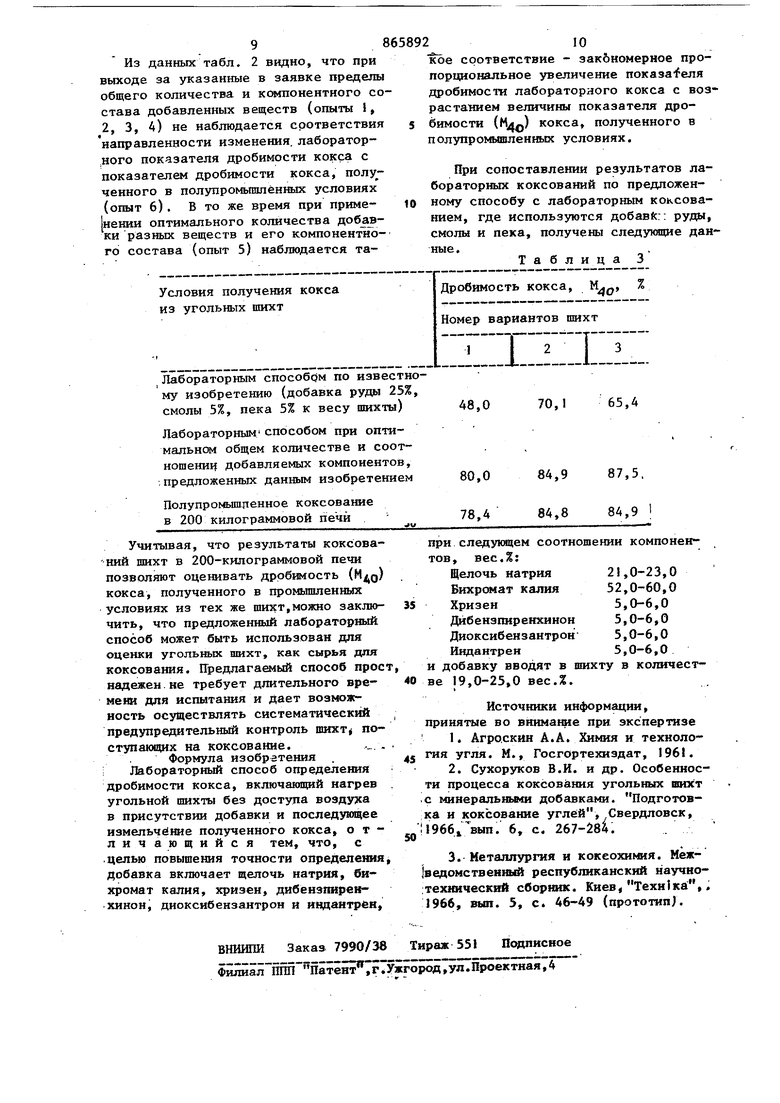

а- б л и ц а

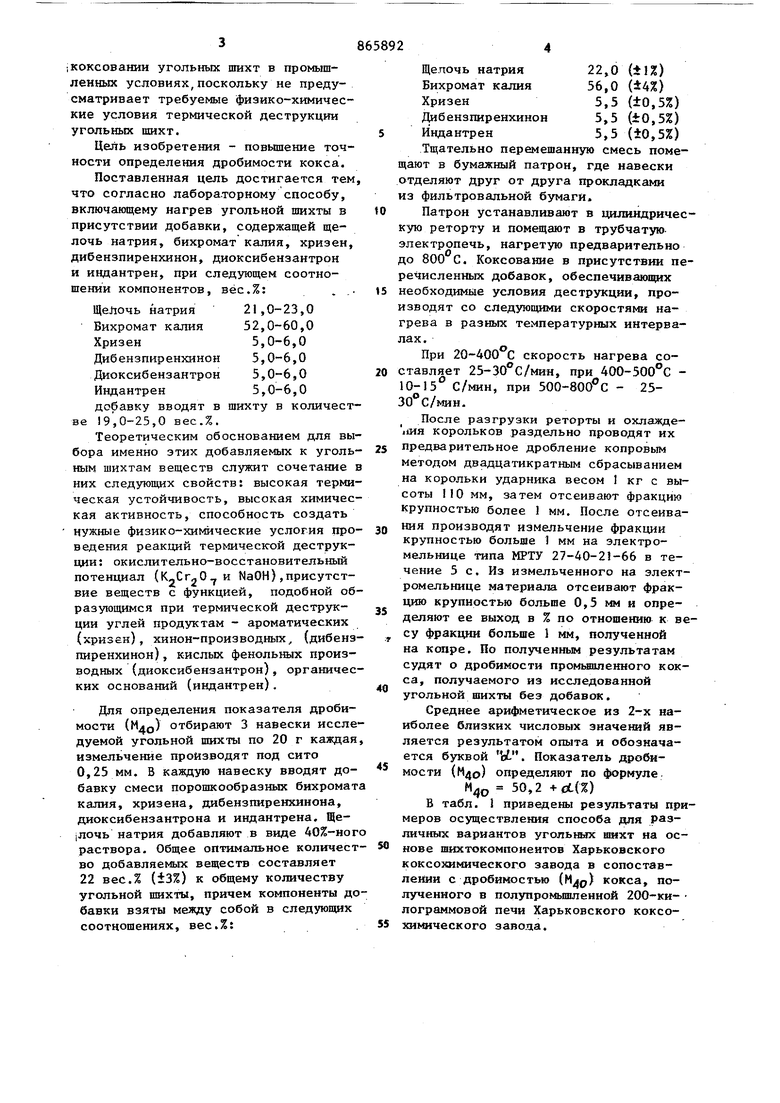

i Общее количество добавок разных веществ к шихте 22%

Состав добавок-разныхвеществ, Z

Щелочь натрия21,0

Бихромат калия62,0

Хризен 75

Дибензпиренхинон «75

Диоксибензантрон,75

Индантрен4,75

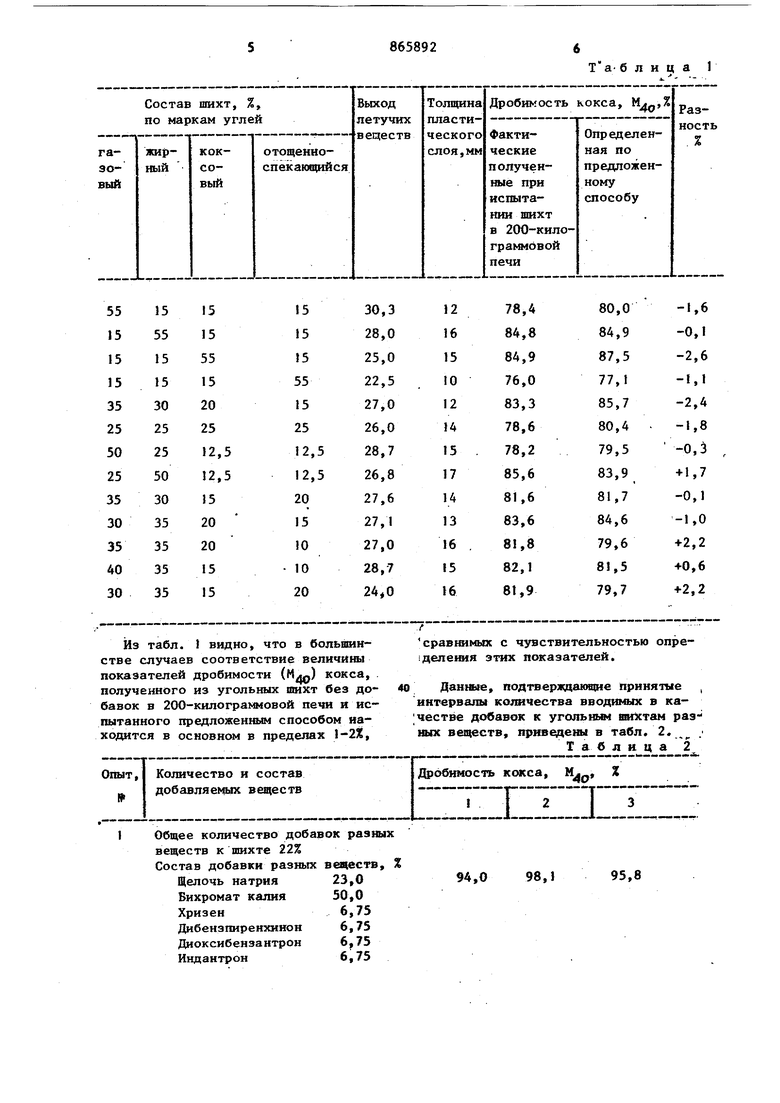

Общее количество добавок разных веществ к шихте 17%

Состав добавки разныхвеществ, Z

Щелочь натрия22,0

Бихромат калия56,0

Хризен5,5

Дибензпиренхинон5,5

Диоксибензантрон5,5

Индантрен5,5

Общее количество добаво;к разных веществ к шихте 27%

Состав добавки разныхвецестр, %

Щелочь натрия22,0

Бихромат калия56,0 Хризен5,5

Дибензпиренхинон 5,5Диоксибензантрон 5,5 Индантрон5,5

Оптимальное количество и состав добавки разных веществ, предложенное изобретением.

Общее количество добавки разных веществ к шихте 22%.

Состав добавки разныхвеществ, %

Щелочь натрия22,0

Бихромат калия56,0

Хризен5,5

Дибензпиренхинон5,5

Диоксибензантрон5,5

Индантрен5,5

Полупро в шшенное коксование в 200-килограммовой печи

71,2

68,3

70,9

84,1

85,1

83,2

66,4

68,2

68,3

84,9

87,5

80,0

84,9

84,8

78,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Лабораторный способ определения истираемости кокса | 1976 |

|

SU865893A1 |

| Органическая добавка в угольную шихту для коксования | 1991 |

|

SU1810375A1 |

| Способ определения пригодности высокометаморфизованных углей для коксования | 1982 |

|

SU1180381A1 |

| Способ введения углеводородной добавки в поток угольной шихты | 1989 |

|

SU1759856A1 |

| Способ обработки термоподготовленной шихты перед загрузкой коксовых печей | 1988 |

|

SU1609820A1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2018 |

|

RU2709595C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

Авторы

Даты

1981-09-23—Публикация

1976-06-09—Подача