(54) СПОСОБ ВЫПЛАВКИ СТАЛИ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в электродуговых печах | 1981 |

|

SU1008250A1 |

| Способ выплавки стали | 1975 |

|

SU537116A1 |

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТОТОННЫХ ДУГОВЫХ ПЕЧАХ | 1992 |

|

RU2044062C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2134304C1 |

| Способ производства стали | 1980 |

|

SU937520A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Изобретение относится к черной металлургии, а именно к технике получения ста ли и сшшвов в основных электропечах методом сплавления под одним шлаком. Известен способ выплавки стали и сплавов в дуговых печах, заключакнцийся в том, что расплавление и окислительное ра(}я1нирование ведут под известк(юо-гл ноземистым шлаком, а после его скачивания наводят известковый или известковошамотный шлак ij. Недостатком этого способа выппавки является неустойчивый шлаковый режим в период плавления, науглероживание, газона сышение металла и, кроме того, повышение угара металлошихты вследствие скачивания известково-глиноземистого шлака. Известен также способ выплавки сплавов методом сплавления под одним известково-глиноземистым шлаком, заключак шнйся в использовании механической смеси из извести и технического глинозема до 1ОО кг каждого для получения примерного расчетного состава шлака 50% Авз. СаО. Через 5-7 мин после включения печи начинают присадку этой смеси в печь под электроды. Вся шлаковая смесь должна быть задана в печь в начале периода плавления. На подину и в корзину шлаковую смесь не присажива- кгг 2. Недостатком этого способа выплавки {шляется малая эффективность раннего (через 5-7 мин после включения печи) введения механической шлаковой смеси под электроды. Известно, что и(естково-глиноземный шлак состава 5О% СаСН-50% АВ О, составляется из механической смеси извести размером фракции около ЗО мм (применение пушонки запрещено) и техничеокого глинозема порошкообразной фраками Г-ОО. Введение шлаковой смеси под электроды, когда нет еще проплавленных кот лодцев, приводит к протеканию глинозо ма, вследствие его юлсокой текучести, на подину и откосы печи я оседа1 Ью взвести сверху шихты. После проплавления колодцев, в них образуется известковоглиноземистый шлак состава, далекого от состава 50% СаСН-50% Ле 02, следовательно, тугоплавкого, гетерогенного шлака. Неровное горение дуг при таком шлаковом режиме приводит к газонасыщени о, науглероживанию и повышенному угару металлошихты. Попадание значительного количества высокотекучего глинозема механической шлаковой смеси не под электроды, а на откосы и подину печи приводят к юс зарастанию вследствие образования тугоплавких алюмомагнезиальных шпинделей с температурой плавления и удлинению времени плавки из-за трудоемкой очистки заросших откосов в подины печи. Цель изобретения - снижение содержания углерода, газонасыщения, угара металлошихты, повышение качества выплавляемого металла и технико-экономических показателей плавки. Г1оставле1гная цель достигается тем, что 2О-6О% шлаковой смеси вводят в корзину с шихтой и (или) на подину печи перед завалкой шихты в виде предварительно сплавленной смеси, а оставшуюся часть шлаковой смеси вводят в печь после проплавления колодиев псфциями 0,52 кг/т завалки в каждый колодец, а после расплавления основной массы завалкив распад электродов, и прекращают за 10 30 мин до конца периода плавления. В процессе плавления в шихте проплавляются колодцы и образуются лужицы жидкого металла. Из присаженного в корзину с шихтой и (или) на подиду церед завалкой шихты предварительно сплав ленного шлака 5О% СаСН-50% ® подине образуется известково-глиноземис тый шлак близкий по составу к шлаку 5О СаО+5О% Ав О, имеющему низкую тем пературу плавления (л/ 1390 С). Это очень важно, так как незначительное от клонение от вышеприведенного состава в сторону большего содержания одного из составляющих приводит к гетерогенному шлакуввиду значительного его повышени температуры плавления я, как следствие, к нестабильному горению дуг, науглероживашпо металла, гвзонасыщению и повы шению угара металлошихты. С момента пропла&ления колодцев, гго определяется устойчивым горением дуг и остановкой движения электродов вниз, в каждый колоаец или распад электродов после раоплавления основной массы завалки вводя механически перемешанную кзвестковолиноземистую смесь. Введение шлаковой меси в проплавленный колодец способстует полному усвоению смеси, особенно линозема ванной, сохранению состава шлаа, очень близкого к составу 50% СаО + О% , предотвращению заращивакя подины и откосоь. Количество сплавленного шлака, вводиого в корзину с шихтой и (или) на поину печи перед завалкой шихты, опредеяется химическим составом шихты, ее габаритностью, состоянием футеровки печи р находится в пределах 20%-60% от о&шего количества шлака, вводимого в печь в период плавления. При введении в печь менее 20% шлаковой смеси количество шлака недостаточно для образования шлакового покрова в начале периода плавления, предохраняк щего жидкий металл от науглероживания, газонасыщения и порышенного угара. Кроме того, при малом количестве шлака дуга горит нестабильно, что увеличивает время плавления металла. При количестве сплавленного шлака, вводимого в корзину с шихтой и (или) на подину печи перед завалкой шихты, более 6О%, создаются большие трудности в раннем получении жидкоподвижного шлака в начальный период плавления, а вследствие нарушения теплообмена в печи увеличивается время периода плавления. Присадка оставшейся части шлаковой смеси в период плавления после проплавления колодцев диктуется необходимостью введения шлака в колодцы на жидкий металл для получения шлака, очень близкого по составу 5О% СаО+5О% , и исключением протекания глинозема на псщику и откосы печи, и, как следствие, их зарапшвания. Псфоии шлаковой смеси, щ исажива мой после прошшвлевия колодцев, определяются условиями проведения периода шшвлеиия, что определеио зкспериментальио на промышленных плавках. При мелких кусках шихтовых мвтериаж в процесс шшвлешш протекает форсированно, в этом случае порции присаживаемой смеси должны быть ие более 2 кг/т завалки, вводимых в каждый колодец или в распад электродов. При крупногабаритной щихте и затяжном периоде плавления количество шлаковой смеси составляет не менее О,5 кг/т Збшалки. С момента проплавления колодцев на зеркало металла можно присаживать как механически смешанную язвестково-глиHoaeNracTyTO шлаковую смесь, так и предварительно сплавленную.

Ограничение конечного времени присадки шлаковой смеси обусловлено получением к концу периода плавления (началу рафинирования) жидкоподвижного, гомогенного шлака.

Время последней присадки шлаковой смеси составляет до конца плавления 1030 мин.. При введении в печь порций шлшсовой смеси 0,5 кг/т завалки в каж дый колодец, а после расплавления основной массы шкхты в распад элек1родов, время введения шлаковой смеси составляет не менее 10 мин. При введении в печь порций шлаковой смеси 2 кг/т завалки не более 30 мин.

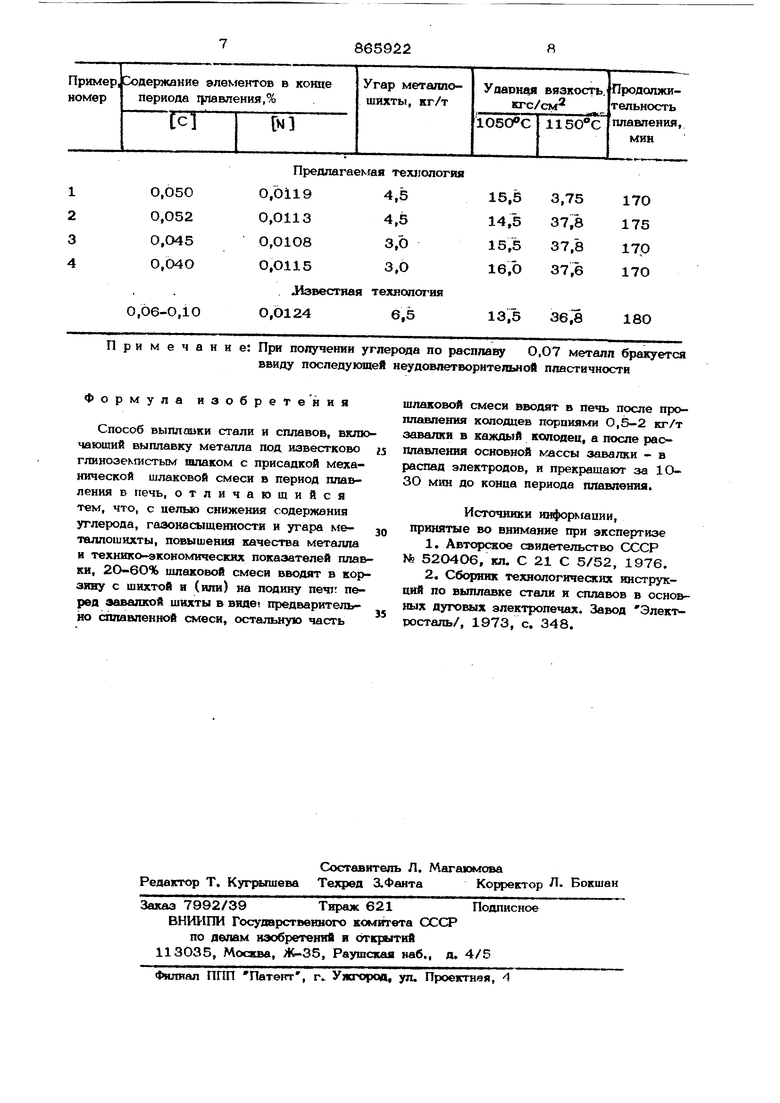

Способ опробован при выплавке хромоникелевого металла с содержанием углерода до 0,10% в 5-т дуговой печи с основной футеровке с использованием в шихте 5О% собственных отходов.

Пример. В корзину печи одят 32 кг шлаковой смеси, что составляет 2О% от обшего количества этой смеси, вводимой в период плавления, предварительно сплавленной шлаковой смеси состава 50% АК/ 0. После проппавления колодцев.в каждый колодец, а после расплавления основной массы завалки в распад электродов, порциями по 2 кг/т завалки вводят механическую иэвестково-глиноземистую шлаковую смесь в количестве 128 кг на плавку. Механическую шлаковую смесь прекращают вводить в печь за ЗО мин до конца периода плавления. Далее металл рафинируют и Выпускают из печи по действующей на заводе технологии.

П р и м е р 2. Плавку ведут так же, как и в примере 1, только в корзину вводят 96 кг/т завалки (6О%) предварительно |сш1авленной известково-глиноземиотой смеси. Затем, после проплавпения колодцев в печь вводят механическую известково-глиноземнстую смесь порциями по О,5 кг/т завалки в количестве 64 кг на плавку. Механическую шлаковую смесь прекрашают вводить в печь за 10 мин до конца периода плавления.

П р и м е р 3. Плавку ведут так же, как и в примере 1, только предварительно сплавленную известково-глшюземистую смесь вводят в корзину в количестве 64 кг (4О%), после проплавления колодцев в печь вводят к еханическую извест

ково-глиноземистую смесь порциями по 1,25 кг/т завалки в количестве 96 кг на плавку.

П р и м е р 4, Плавку ведут так же, как и в примере 3, только предварительно сплавленную известково-глиноземистую смесь дают на подачу печи.

Для сравнения проведены плавки этого же металла на такой же шихте по действующей на заводе технологии. После завалки шихты, через 5-7 мин включения печи начинают присадку механической известковой-глиноземистой шлаковой смеси, состоящей из 80 кг технического глинозема и 80 кг извести, в печь под электроды. Всю шлаковую смесь вводят в печь в начале периода плавления. В корзину и на подину шлаковую смесь не вводят. Далее металл рафинируют и выпускают из печи.

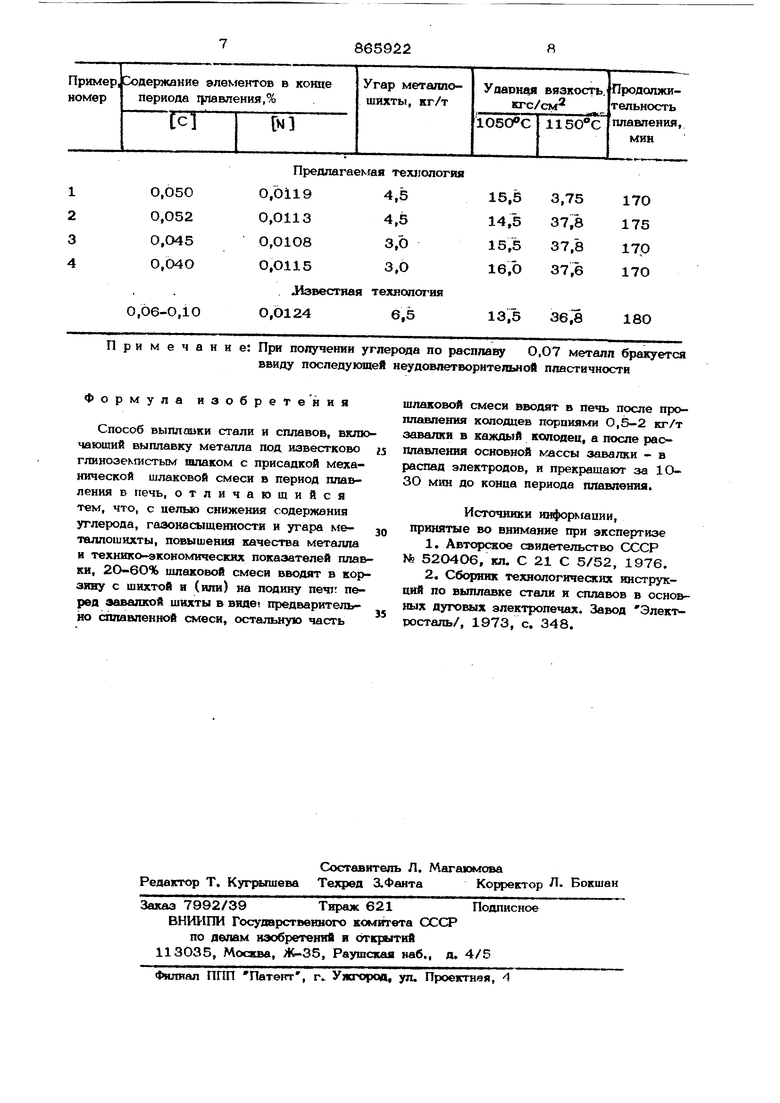

В таблице приведены усредненные данные по предлагаемой и известной технологиям выплавки сплава ЭП-199, из которой видно, что предлагаемый способ позволяет снизить содержание углерода, газонасышенн )сть и угар металлошихты, повысить качество металла и технико-экономические показатели плавки.

Повышение усвоения металлошихты .и стабилизация маркировки позволи работать на нижесрюдних пределах по дефицитным, дорогостоящим элементам, что существенно улучшает технико-экономические показатели плавки.

Расчет показывает, что выплавка, например сплава ,ЭП-1О9 за счет повышения усвоения шихты в среднем от 6,5 до 3,75 кг/т металла позволит экономить никеля 2,4 кг/т, хрома О,7О кг/т, вольфрама 0,35 кг/т, что составит, при цене за 21 кг никеля Н-19 3,92 руб., хрома Х-1-1,О7 руб., вольфрама мгеталлического - 14,45 руб., 15,2 руб./т металла.

Стабильность маркировки при выплавке по предлагаемому способу позволит снизить расчетное содержание хрома и вольфрама с 19,7О до 19,50%, с 10,0 до 9,7О% соответственно, что даст экономию 45,5 руб/т.

В сумме это обеспечит экономический эффект порядка 60 руб/т сплава.

Предлагаемый способ выплавки стали и сплавов может быть осуществлен при производстве высокочастотнь1Х сталей и сплавснв на заводах качественной мета/ьлургии.

Предлагаемая технология 0,01194,5

0,050

0,01134,5 0,052

0,О1О83,0 0,О45

0,О1153,О 0,040

Д звестная техвопогия 0,01246,5

0,06-0,10 Примечани Формула изобретения Способ выплавки стали и сплавов, вклю чающий выплавку металла под известково глиноземистым шлаком с присадкой механической шлаковой смеси в период плавления в печь, отличающийся тем, что, с целью снижения содержания углерода, газонасышенности и угара металлошихты, повышения качества металла и технико-экономических показателей плав ки, 2О-60% шлаковой смеси вводят в кор зину с шихтой и (или) на подину печтт перед завалкой шихты в виде предварительно сплавленной смеси, остальную часть

13,5 36,8

180 е: При получении углерода по расплаву 0,07 металл бракуется ввиду последующей неудовлетворительной пластичности шлаковой смеси вводят в печь после проплавлеюш колодцев порпиями 0,5-2 кг/т завалки в каждый колодец, а после расплавления основной массы завалки - в распад электродов, и прекращают за 1ОЗО мин до конца периода плавления. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 52О406, кл. С 21 С 5/52, 1976. 2,Сбартт технологических инструкций по выплавке стали и сплавов в основных дуговых электропечах. Завод Элекгросталь/, 1973, с, 348.

Авторы

Даты

1981-09-23—Публикация

1979-02-05—Подача